Содержание

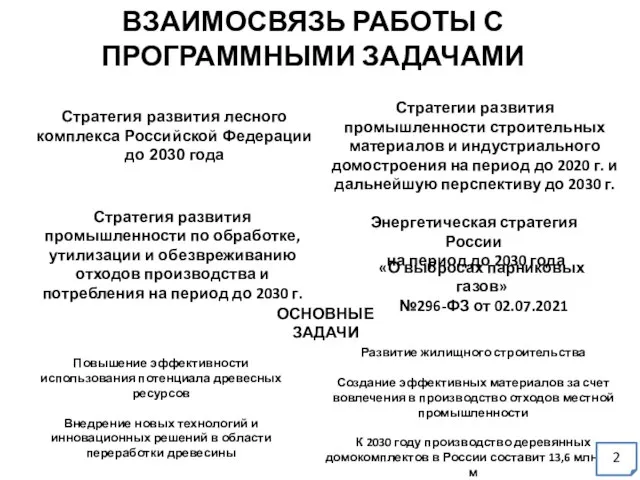

- 2. ВЗАИМОСВЯЗЬ РАБОТЫ С ПРОГРАММНЫМИ ЗАДАЧАМИ Стратегии развития промышленности строительных материалов и индустриального домостроения на период до

- 3. ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЯ Цель работы – создание теплоизоляционного материала на основе стружки-отходов деревообрабатывающих производств и

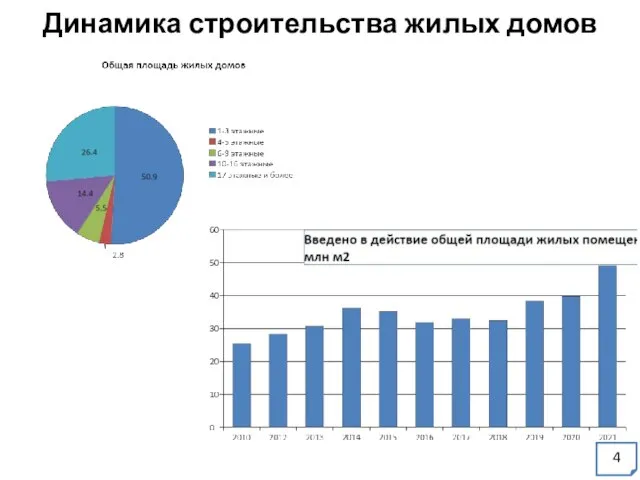

- 4. 4 Динамика строительства жилых домов

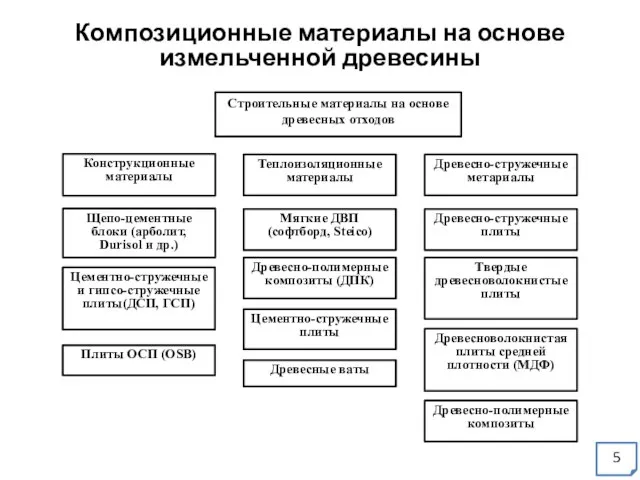

- 5. Композиционные материалы на основе измельченной древесины 5

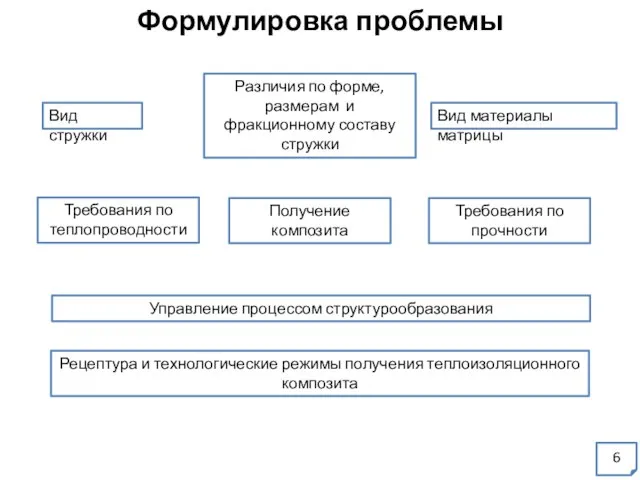

- 6. Формулировка проблемы Вид стружки Различия по форме, размерам и фракционному составу стружки Вид материалы матрицы Требования

- 7. Структурная модель композита Структурные модели композита: а – тепловой поток в композите плоского прессования (аналог ДСтП);

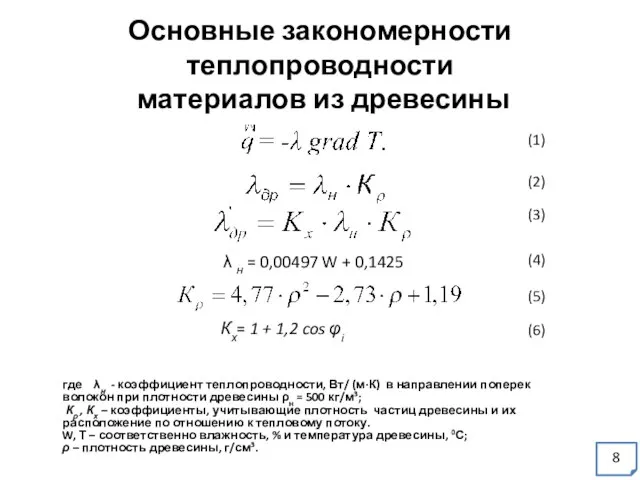

- 8. Основные закономерности теплопроводности материалов из древесины λ н = 0,00497 W + 0,1425 Кх= 1 +

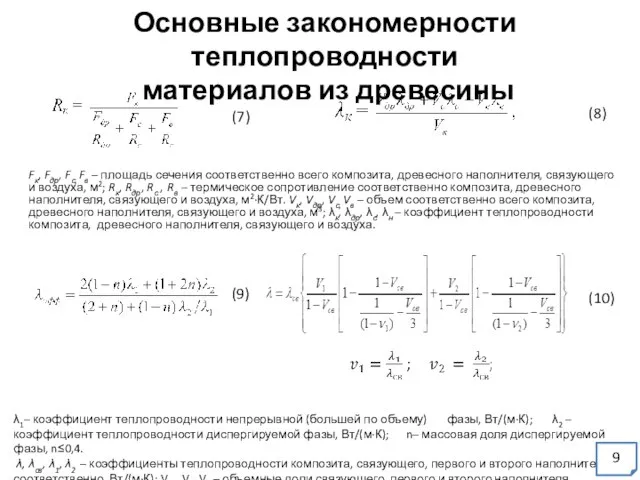

- 9. Основные закономерности теплопроводности материалов из древесины (7) (8) Fк, Fдр, Fс, Fв – площадь сечения соответственно

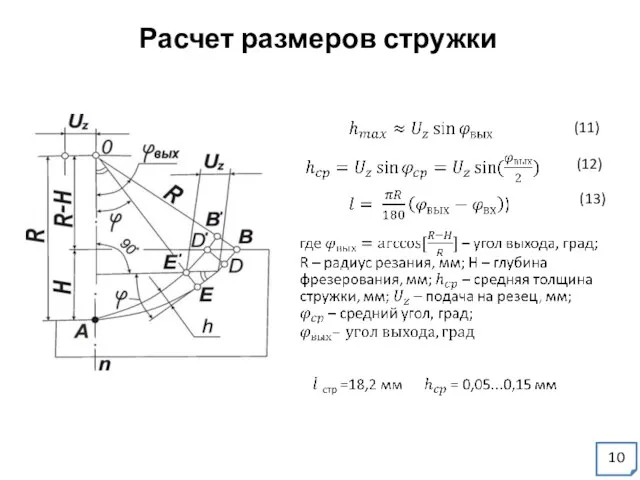

- 10. Расчет размеров стружки (11) (12) (13) 10

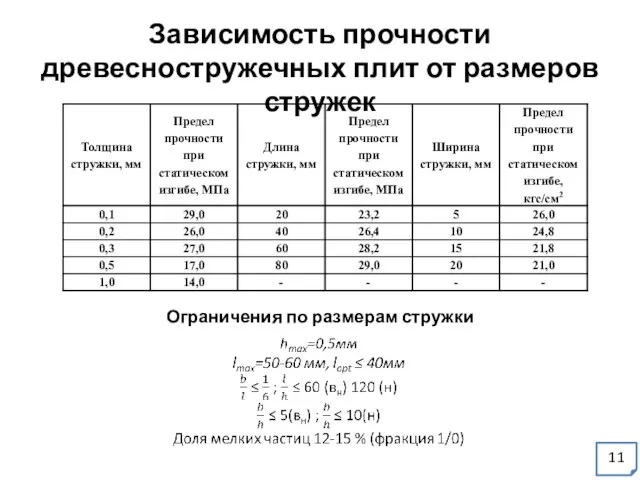

- 11. Зависимость прочности древесностружечных плит от размеров стружек Ограничения по размерам стружки 11

- 12. Первый этап экспериментальных исследований Стружка от станка ДС-7 Вид стружки от четырехсторонних станков 12

- 13. Фракционный состав стружки 13

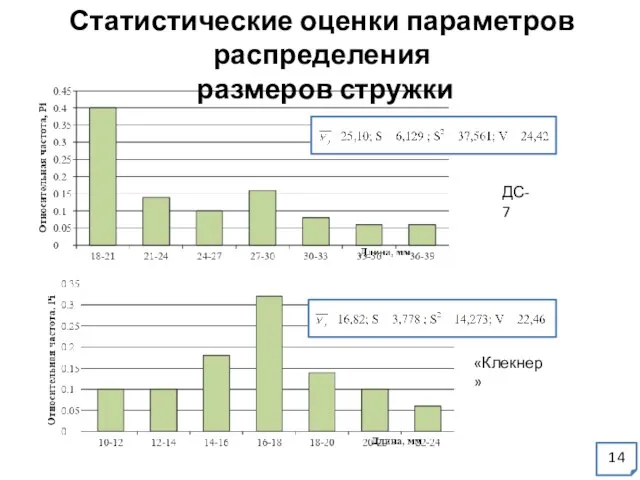

- 14. Статистические оценки параметров распределения размеров стружки ДС-7 «Клекнер» 14

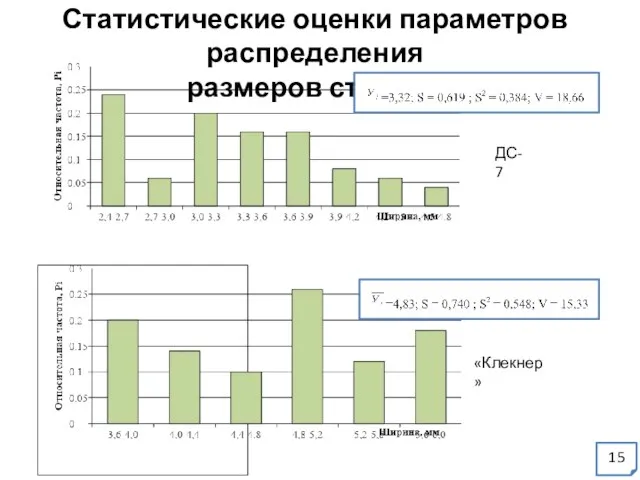

- 15. Статистические оценки параметров распределения размеров стружки ДС-7 «Клекнер» 15

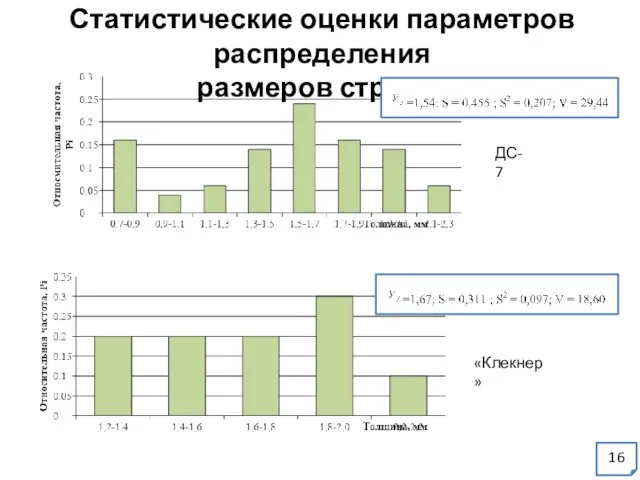

- 16. Статистические оценки параметров распределения размеров стружки ДС-7 «Клекнер» 16

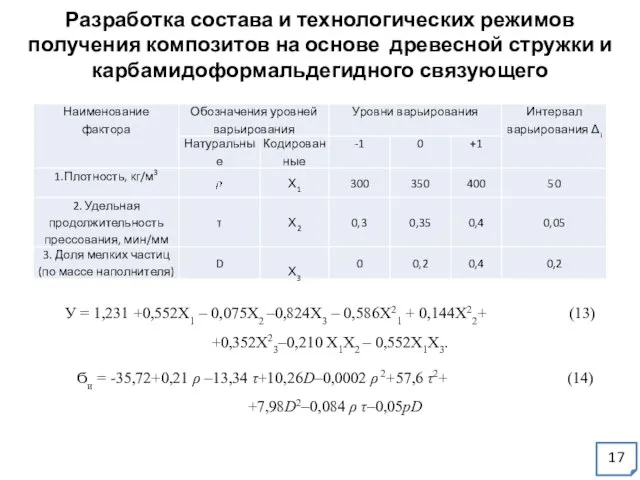

- 17. Разработка состава и технологических режимов получения композитов на основе древесной стружки и карбамидоформальдегидного связующего У =

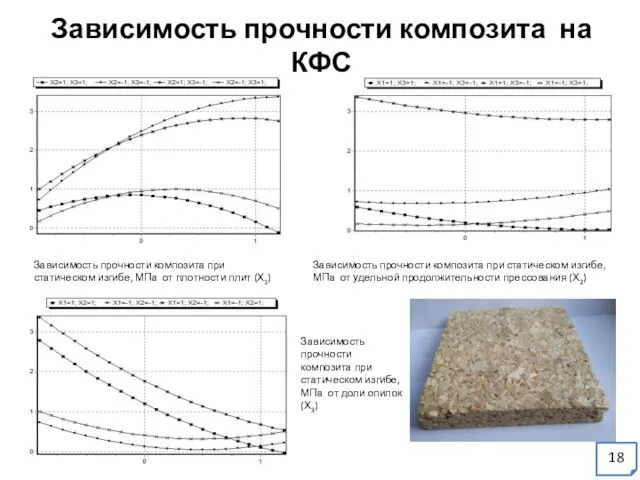

- 18. Зависимость прочности композита при статическом изгибе, МПа от плотности плит (Х1) Зависимость прочности композита при статическом

- 19. Определение коэффициента теплопроводности 19

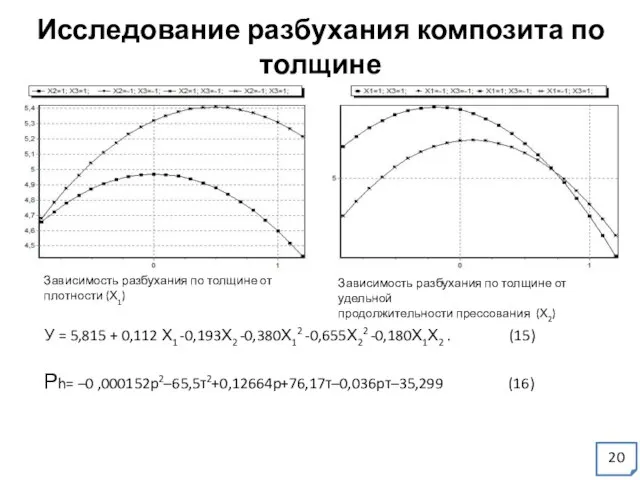

- 20. Зависимость разбухания по толщине от плотности (Х1) Зависимость разбухания по толщине от удельной продолжительности прессования (Х2)

- 21. Исследование свойств композита на комбинированном наполнителе Состав плит Результаты определения физико-механических показателей композита 21

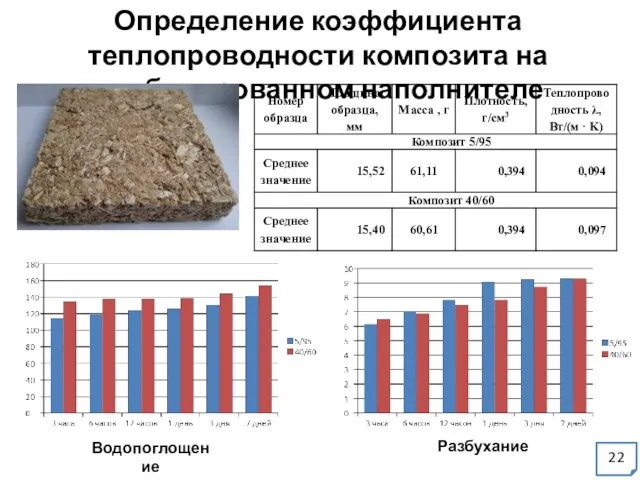

- 22. Определение коэффициента теплопроводности композита на комбинированном наполнителе Водопоглощение Разбухание 22

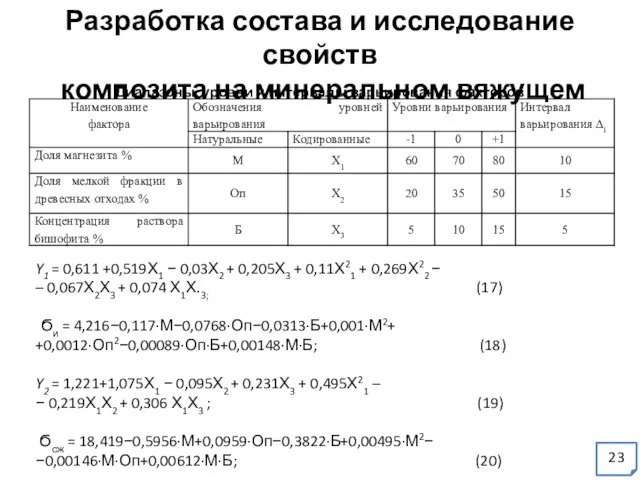

- 23. Разработка состава и исследование свойств композита на минеральном вяжущем Диапазоны, уровни и интервалы варьирования факторов Y1

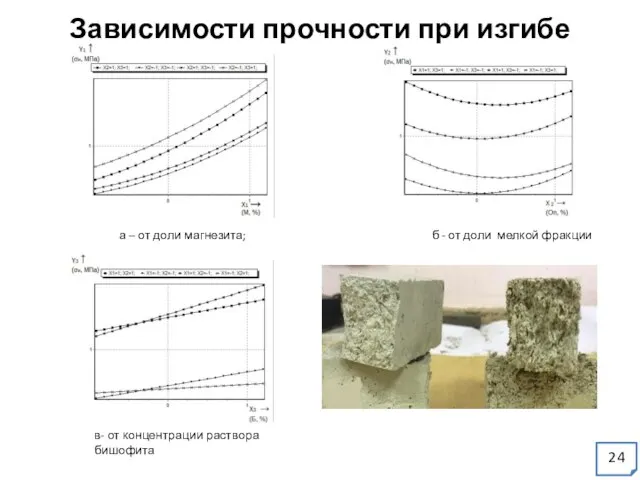

- 24. в- от концентрации раствора бишофита а – от доли магнезита; б - от доли мелкой фракции

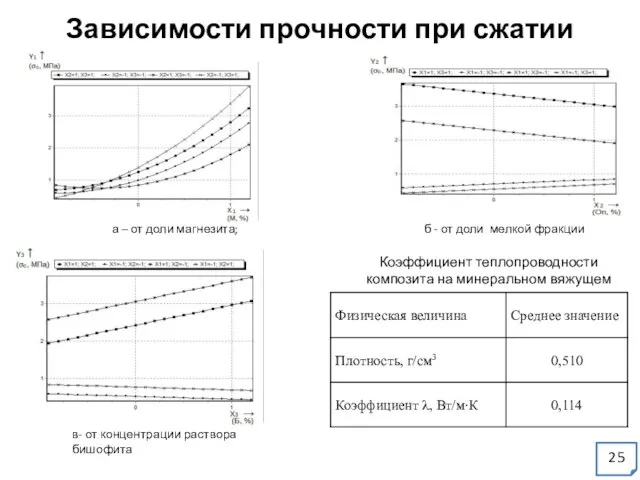

- 25. Зависимости прочности при сжатии а – от доли магнезита; б - от доли мелкой фракции в-

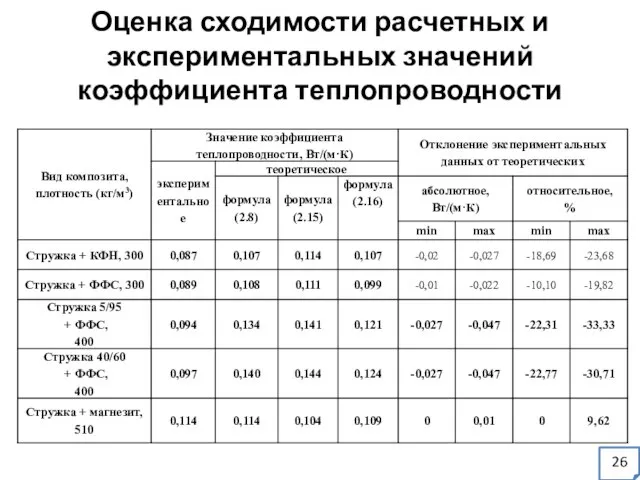

- 26. Оценка сходимости расчетных и экспериментальных значений коэффициента теплопроводности 26

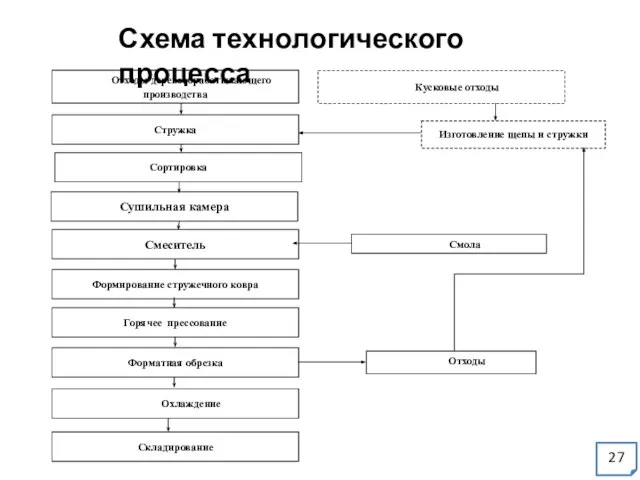

- 27. Схема технологического процесса 27

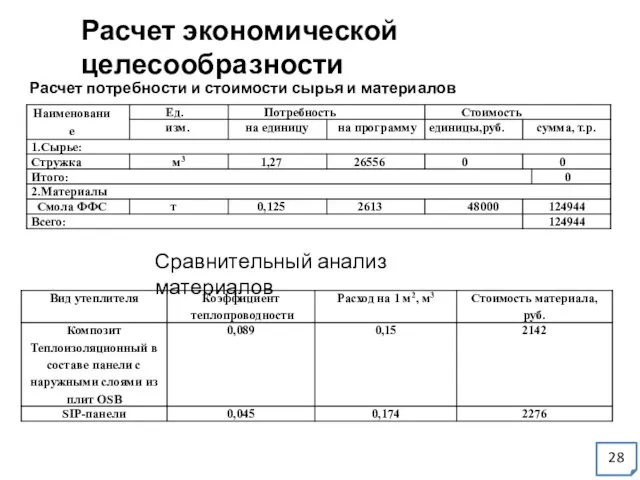

- 28. Расчет потребности и стоимости сырья и материалов Расчет экономической целесообразности Сравнительный анализ материалов 28

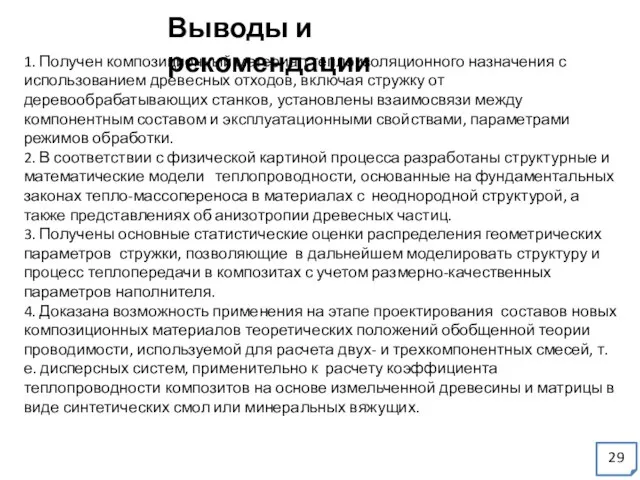

- 29. Выводы и рекомендации 1. Получен композиционный материал теплоизоляционного назначения с использованием древесных отходов, включая стружку от

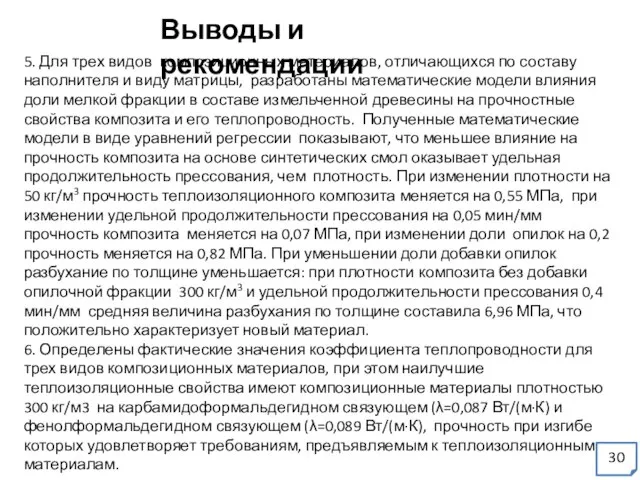

- 30. Выводы и рекомендации 5. Для трех видов композиционных материалов, отличающихся по составу наполнителя и виду матрицы,

- 31. Выводы и рекомендации 7. При использовании комбинированного наполнителя из стружки-отходов от четырехсторонних строгальных станков с добавкой

- 33. Скачать презентацию

местоимение. изменение по родам

местоимение. изменение по родам Бесплатный_шаблон_презентаций_12

Бесплатный_шаблон_презентаций_12 Pillars of Faith and Acts of worship

Pillars of Faith and Acts of worship Доғаны айнымалы токпен қоректендіру көздері. Пісіру трансформаторлары

Доғаны айнымалы токпен қоректендіру көздері. Пісіру трансформаторлары Сюжет и содержание в картине

Сюжет и содержание в картине Принцип действия и устройство навигационных эхолотов и гидролокаторов

Принцип действия и устройство навигационных эхолотов и гидролокаторов 20120511_muzyka_vechera

20120511_muzyka_vechera Портфолио. Логинова Александра

Портфолио. Логинова Александра Надписи

Надписи Applikatsia_iz_tkani

Applikatsia_iz_tkani Географическое положение и местоположение моего города

Географическое положение и местоположение моего города Что такое текст-рассуждение?

Что такое текст-рассуждение? 20141116_test_ho_literature5_klass

20141116_test_ho_literature5_klass 20121020_krepkaya_semya_-_krepkaya_rossiya

20121020_krepkaya_semya_-_krepkaya_rossiya Дефекты ткани

Дефекты ткани Оператор многофункциональных робототехнических комплексов

Оператор многофункциональных робототехнических комплексов ПАО Челябэнергосбыт

ПАО Челябэнергосбыт Достоверность Библии

Достоверность Библии rabota_poezdnogo_dispetchera_0

rabota_poezdnogo_dispetchera_0 В дружбе сила

В дружбе сила Помощники почвы

Помощники почвы Проектирование карьеры предпринимателя в системе пассажирских автоперевозок

Проектирование карьеры предпринимателя в системе пассажирских автоперевозок Лучевые технологии

Лучевые технологии Технологический процесс обработки и сборки воротников в изделиях пальтово-костюмного ассортимента

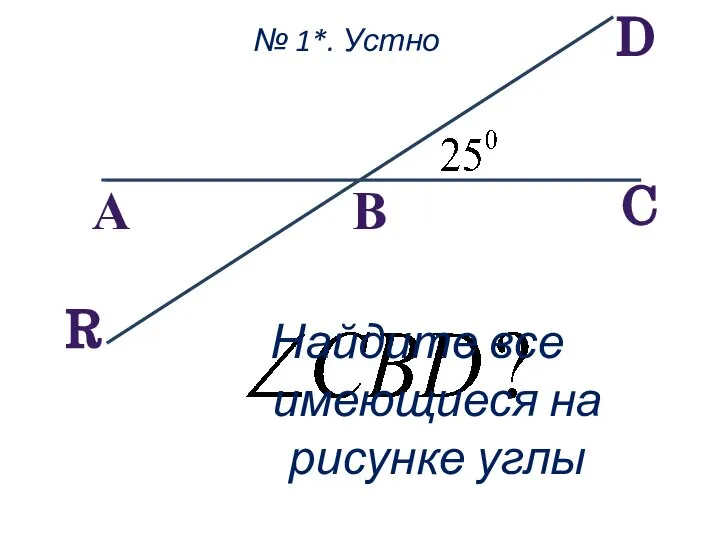

Технологический процесс обработки и сборки воротников в изделиях пальтово-костюмного ассортимента Перпендикулярные прямые

Перпендикулярные прямые Караоке: кино. Европлан

Караоке: кино. Европлан Чудо-коврик

Чудо-коврик МАТЕРИНСКАЯ ПЛАТА

МАТЕРИНСКАЯ ПЛАТА