КОНТРОЛЬ ЯКОСТІ ЗВАРНИХ ШВІВ.

Зварні шви перевіряють зовнішнім оглядом, виявляючи всі нерівності

по висоті і ширині, не повномірність, непровари кореня шва, підрізи, тріщини, шлакові включення, великі пори.

За зовнішнім виглядом зварні шви повинні задовольняти наступним вимогам:

мати гладку поверхню (без напливів, пропалів, звужень і перерв) і плавний перехід до основного металу;

наплавлений метал повинен бути щільним по всій довжині шва, без тріщин, скупчень та ланцюгів поверхневих пор (окремо розташовані поверхневі пори допускаються); підрізи основного металу допускаються глибиною не більше 0,5 мм при товщині сталі до 10 мм і не більше 1 мм при товщині сталі понад 10 мм.

Линейные электрические цепи однофазного переменного тока

Линейные электрические цепи однофазного переменного тока Оценка эффективности эксплуатации коммерческого гибридного автотранспорта

Оценка эффективности эксплуатации коммерческого гибридного автотранспорта 20111018_6_kl_-_zachet

20111018_6_kl_-_zachet Буква и звук У

Буква и звук У Колядки

Колядки Perinatal Infections Fetal Infection

Perinatal Infections Fetal Infection Яроскавчику посвящається

Яроскавчику посвящається Девевяний каркас дома с утеплителем базальтовая вата

Девевяний каркас дома с утеплителем базальтовая вата Остановись, мгновенье, ты прекрасно!

Остановись, мгновенье, ты прекрасно! Угадай слово по последнему звуку

Угадай слово по последнему звуку Расчет турбодетандера низкого давления для получения жидкого кислорода

Расчет турбодетандера низкого давления для получения жидкого кислорода 20161031_vologodskoe_maslodelanie

20161031_vologodskoe_maslodelanie Производство продукции животноводства

Производство продукции животноводства Цифровая печать. Технология прямой цифровой печати (DTG)

Цифровая печать. Технология прямой цифровой печати (DTG) Чистая вода в сельской местности

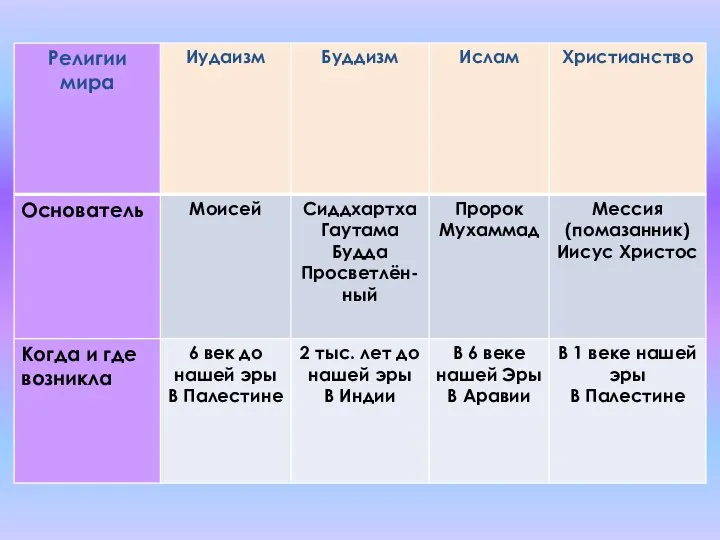

Чистая вода в сельской местности Священные книги религий мира

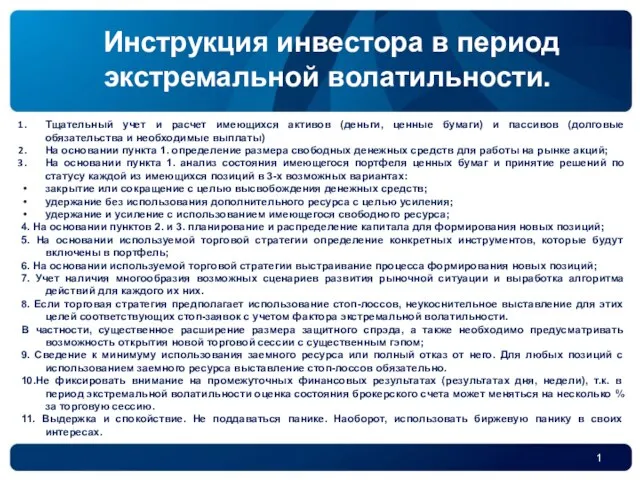

Священные книги религий мира Инструкция+инвестора+

Инструкция+инвестора+ Архитектура современных ПК

Архитектура современных ПК Mesopotamia

Mesopotamia Анонс наших мероприятий на октябрь

Анонс наших мероприятий на октябрь Место гибели Ю. Гагарина и В. Серёгина – Мемориал

Место гибели Ю. Гагарина и В. Серёгина – Мемориал Презентация дистанционное образование

Презентация дистанционное образование Залежи нефти и газа

Залежи нефти и газа История техники и технологии производства стекла

История техники и технологии производства стекла Правильное питание для здорового образа жизни

Правильное питание для здорового образа жизни Вспомогательные процессы в разработке нефтяных месторождений

Вспомогательные процессы в разработке нефтяных месторождений Компания Sanproffi

Компания Sanproffi Презентация Селеткова Ксения

Презентация Селеткова Ксения