Содержание

- 2. СОДЕРЖАНИЕ ЛЕКЦИИ Тема 10. Влияние дефектов на работоспособность сварных соединений. Классификация дефектов и их влияние на

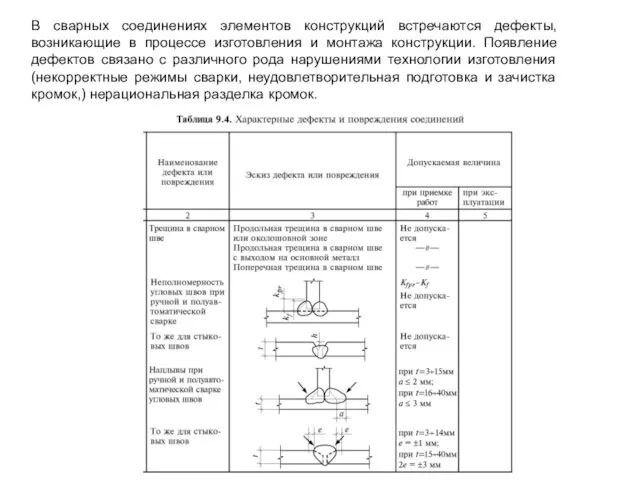

- 3. В сварных соединениях элементов конструкций встречаются дефекты, возникающие в процессе изготовления и монтажа конструкции. Появление дефектов

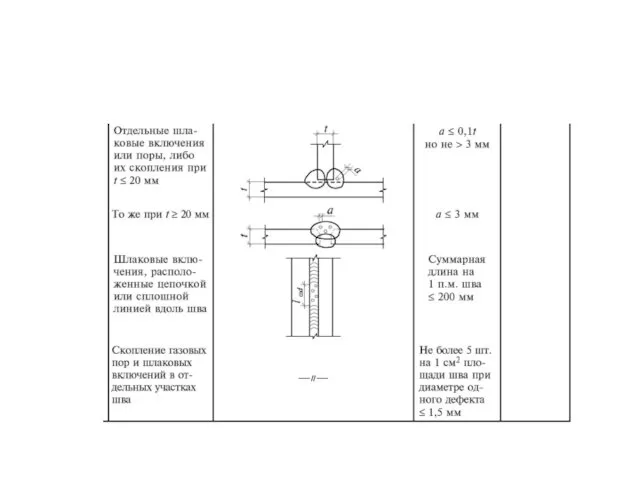

- 7. В промышленности существуют нормативы по допустимым отклонениям, которые регламентируют допуски на величину и тип дефекта в

- 8. Если прочность соединения (P/F0) при указанном испытании с увеличением глубины непровара изменяется пропорционально уменьшению рабочего сечения

- 9. НЕПОЛНОЕ ПРОПЛАВЛЕНИЕ (НЕПРОВАР) в стыковых соединениях может возникать в середине сечения при двусторонней сварке или в

- 10. Если непровар расположен в поле остаточных напряжений растяжения, то предел выносливости может снизиться в 2 раза

- 11. Возникновение пор наиболее вероятно в сварных швах алюминиевых, титановых сплавов. Поры могут быть в виде сфер,

- 12. При оценке влияния пористости на механические свойства сварных соединений необходимо знать чувствительность металла шва к дефектам

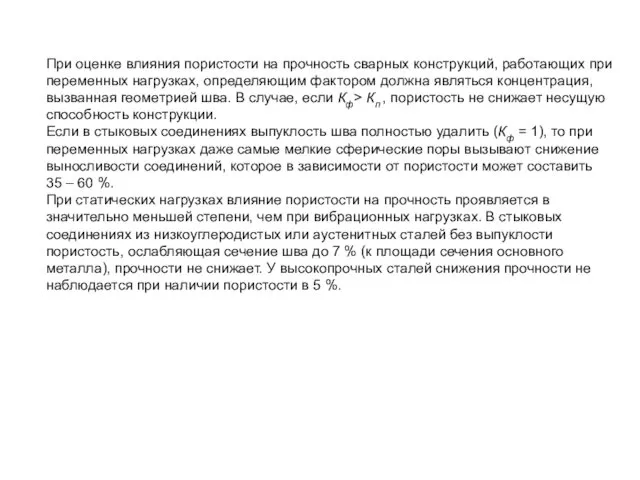

- 13. При оценке влияния пористости на прочность сварных конструкций, работающих при переменных нагрузках, определяющим фактором должна являться

- 14. СМЕЩЕНИЕ КРОМОК В СТЫКОВЫХ СОЕДИНЕНИЯХ При осевом растяжении сварных стыковых соединений со смещением кромок (рис. 8.4)

- 15. Степень влияния смещения кромок на прочность сварных соединений зависит от характера действующих нагрузок и чувствительности металла

- 16. К дефектам типа включений относят шлаковые включения, оксидные пленки, вольфрамовые включения. Наибольшее влияние на концентрацию напряжений

- 18. Скачать презентацию

СОДЕРЖАНИЕ ЛЕКЦИИ

Тема 10. Влияние дефектов на работоспособность сварных соединений.

Классификация дефектов

СОДЕРЖАНИЕ ЛЕКЦИИ

Тема 10. Влияние дефектов на работоспособность сварных соединений.

Классификация дефектов

Проблема учета влияния дефектов (непровар, поры, смещение кромок и др.) на прочность сварных соединений.

Допустимые уровни дефектности.

Примеры оценки работоспособности сварных соединений с различного рода дефектами на основе конечно-элементных математических моделей.

В сварных соединениях элементов конструкций встречаются дефекты, возникающие в процессе изготовления

В промышленности существуют нормативы по допустимым отклонениям, которые регламентируют допуски на

В промышленности существуют нормативы по допустимым отклонениям, которые регламентируют допуски на

Все дефекты представляют собой естественные надрезы различной геометрической формы – концентраторы напряжений немеханического происхождения.

Для оценки влияния дефектов шва на служебные характеристики сварных соединений необходимо располагать данными о чувствительности металла сварного шва к дефектам. Под чувствительностью к дефектам понимают степень снижения механических характеристик сварного шва в зоне дефекта по сравнению с бездефектным швом. Различают чувствительность при статических и переменных нагрузках. При статических нагрузках за критерий чувствительности к дефекту принимают прочность соединения с дефектом по отношению к бездефектным соединениям. При переменных нагрузках критерием чувствительности соединений к дефектам являются эффективные коэффициенты концентрации - отношение пределов выносливости сварных соединений без дефектов и с заданными дефектами.

Одним из методов оценки чувствительности сварных соединений к дефектам при статических нагрузках можно назвать испытание на статическое растяжение сварных стыковых соединений без усиления с непроваром корня шва, получаемого при сварке без зазора между стыкуемыми кромками.

Если прочность соединения (P/F0) при указанном испытании с увеличением глубины непровара

Если прочность соединения (P/F0) при указанном испытании с увеличением глубины непровара

Чувствительными к дефектам при статических нагрузках следует считать сварные соединения, у которых прочность металла шва с непроваром снижается непропорционально изменению глубины непровара (рис. 8.1, кривая). В этом случае непровар необходимо рассматривать как фактор, уменьшающий сечение шва, и как концентратор напряжений. Чувствительность соединений будет также зависеть от соотношения между прочностью металла шва и основного металла.

Данная методика оценки чувствительности металла шва рекомендована для сварных конструкций балочного, стержневого типов, работающих в условиях статического нагружения. Следует отметить, что сварные соединения, нечувствительные к дефектам при статическом нагружении, могут оказаться чувствительными при переменных нагрузках.

НЕПОЛНОЕ ПРОПЛАВЛЕНИЕ (НЕПРОВАР) в стыковых соединениях может возникать в середине сечения

НЕПОЛНОЕ ПРОПЛАВЛЕНИЕ (НЕПРОВАР) в стыковых соединениях может возникать в середине сечения

В сварных соединениях, не чувствительных к непровару при статическом нагружении, ослабление сечения шва может быть скомпенсировано выпуклостью шва. Например, выпуклость шва в стыках труб из низкоуглеродистой стали с кольцевым непроваром по всей длине в корне шва при статических нагрузках полностью компенсирует ослабление сечения, создаваемое непроваром до 20 % от толщины стенки трубы.

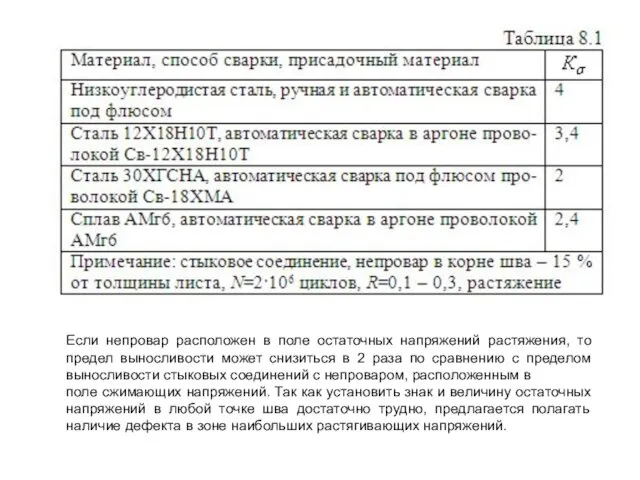

Сварные соединения, не чувствительные к непровару при статических нагрузках, могут снижать статическую прочность при многослойной сварке при низких температурах (- 60 - 70 0С). Это связано с повторным нагревом, который создает местную термопластическую деформацию и старение металла. В местах непровара снижается запас пластичности – охрупчивание, что ведет к резкому снижению прочности. При проектировании конструкций, работающих при переменных нагрузках, необходимо учитывать различную чувствительность соединений к дефектам в зависимости от технологии сварки, свойств основного и присадочного металлов (табл. 8.1).

Если непровар расположен в поле остаточных напряжений растяжения, то предел выносливости

поле сжимающих напряжений. Так как установить знак и величину остаточных напряжений в любой точке шва достаточно трудно, предлагается полагать наличие дефекта в зоне наибольших растягивающих напряжений.

Возникновение пор наиболее вероятно в сварных швах алюминиевых, титановых сплавов. Поры

Возникновение пор наиболее вероятно в сварных швах алюминиевых, титановых сплавов. Поры

Расположение пор в сварном шве (рис. 8.2) существенным образом зависит от свариваемого металла и технологии сварки. Различают единичную пористость (расстояние между порами больше трех диаметров наибольшей поры), пористость в виде цепочки пор (расстояние между порами меньше трех диаметров наибольшей поры), скопления неслившихся пор и слившиеся поры.

При оценке влияния пористости на механические свойства сварных соединений необходимо знать

При оценке влияния пористости на механические свойства сварных соединений необходимо знать

Теоретический коэффициент концентрации формы шва Кф зависит от геометрии шва. Наименьшей концентрацией напряжений обладают стыковые швы, при наличии усиления и подварочного шва при растяжении Кф =1,5 – 1,6.

Технология сварки и толщина металла оказывают основное влияние на величину радиуса сопряжения ρ между усилением (проплавом) и поверхностью основного металла (рис. 8.3). Ширина шва 2b и высота выпуклости изменяют Кф в меньшей степени.

При оценке влияния пористости на прочность сварных конструкций, работающих при переменных

При оценке влияния пористости на прочность сварных конструкций, работающих при переменных

Если в стыковых соединениях выпуклость шва полностью удалить (Кф = 1), то при переменных нагрузках даже самые мелкие сферические поры вызывают снижение выносливости соединений, которое в зависимости от пористости может составить

35 – 60 %.

При статических нагрузках влияние пористости на прочность проявляется в значительно меньшей степени, чем при вибрационных нагрузках. В стыковых соединениях из низкоуглеродистых или аустенитных сталей без выпуклости пористость, ослабляющая сечение шва до 7 % (к площади сечения основного металла), прочности не снижает. У высокопрочных сталей снижения прочности не наблюдается при наличии пористости в 5 %.

СМЕЩЕНИЕ КРОМОК В СТЫКОВЫХ СОЕДИНЕНИЯХ

При осевом растяжении сварных стыковых соединений со

СМЕЩЕНИЕ КРОМОК В СТЫКОВЫХ СОЕДИНЕНИЯХ

При осевом растяжении сварных стыковых соединений со

- номинальное напряжение, определяемое по сечению основного металла от действующего усилия.

Теоретический коэффициент концентрации сварного стыкового соединения может быть определен из формулы

α= Кф + Ксм,

где Ксм = 1 + 3Δ – теоретический коэффициент концентрации стыкового шва, зависящий от смещения кромок; Δ = Δ*/s – относительное смещение кромок.

Степень влияния смещения кромок на прочность сварных соединений зависит от характера

Степень влияния смещения кромок на прочность сварных соединений зависит от характера

Для соединений из низкоуглеродистой стали толщиной 10 мм смещение кромок до 60% от толщины листа не снизило прочность соединения, для соединения из сплава АМг6 той же толщины, чувствительного к концентраторам-дефектам, снижение прочности проявляется при смещении кромок свыше 30 %. При вибрационных нагрузках смещение кромок существенно снижает прочность соединения, причем снижение выносливости напрямую зависит от величины смещения кромок и определяется теоретически

- пределы выносливости стыкового соединения со смещением кромок и без смещения кромок соответственно.

Необходимо отметить, что при изготовлении сварных конструкций смещение кромок до 10 %, как правило, всегда имеет место

К дефектам типа включений относят шлаковые включения, оксидные пленки, вольфрамовые включения.

К дефектам типа включений относят шлаковые включения, оксидные пленки, вольфрамовые включения.

Концентрация напряжений, вызванная отдельными включениями или группой, не образующей сплошной шлаковой линии ( = 1,5 – 1,6), подавляется концентрацией напряжений, вызванной формой шва. При наличии сплошной шлаковой линии, что связано с грубым нарушением технологии сварки, = 3,1.

Включения, как и поры, начинают снижать выносливость при коэффициенте концентрации формы шва Кф = 1, что приводит к выводу – основное влияние на усталостную прочность сварных стыковых соединений со шлаковыми включениями оказывает форма стыкового шва. Необходимо отметить, что стыковые соединения, сваренные на остающейся подкладке, значительно снижают выносливость по сравнению с нормальным двусторонним швом. Эффективный коэффициент концентрации для таких соединений не зависимо от наличия дефектов составляет 2,5.

Компания Pilot. Системы для жизни и бизнеса

Компания Pilot. Системы для жизни и бизнеса Поисково-краеведческий материал Донбасс – мой родной край

Поисково-краеведческий материал Донбасс – мой родной край Правила гигиены в изменившихся условиях

Правила гигиены в изменившихся условиях Интерактивная игра в Power Point

Интерактивная игра в Power Point Лишь вера одна никогда не бывает одна

Лишь вера одна никогда не бывает одна Итоговая аттестация по истории: проблемы и перспективы

Итоговая аттестация по истории: проблемы и перспективы Опера-былина Садко. Николай Римский-Корсаков

Опера-былина Садко. Николай Римский-Корсаков Источники и рецепторы электромагнитных помех

Источники и рецепторы электромагнитных помех Основы и стратегии

Основы и стратегии 20151106_vse_nachinaetsya_s_lyubvi_prezentatsiya

20151106_vse_nachinaetsya_s_lyubvi_prezentatsiya Двигатель Фарадея

Двигатель Фарадея System studiów: „stacjonarne I stopnia”

System studiów: „stacjonarne I stopnia” Метаболизм – основа существования клетки

Метаболизм – основа существования клетки Посуда

Посуда Элементы схем. Полупроводниковый выпрямительный диод. Биполярные транзисторы

Элементы схем. Полупроводниковый выпрямительный диод. Биполярные транзисторы Сланцевая революция и ее международно-политические последствия

Сланцевая революция и ее международно-политические последствия Структура газотранспортной системы ЗАО ИЦА

Структура газотранспортной системы ЗАО ИЦА Остров Олимпия

Остров Олимпия Подход к работе бренда Hvilina с международными медиа

Подход к работе бренда Hvilina с международными медиа Полине на 14 февраля

Полине на 14 февраля Пищеварение в тонкой и толстой кишке. Всасывание. Моторная функция пищеварительного тракта

Пищеварение в тонкой и толстой кишке. Всасывание. Моторная функция пищеварительного тракта Chronique culturelle. Аudio

Chronique culturelle. Аudio Применение отходов дробления в цементобетонных дорожных основаниях автомобильных дорог

Применение отходов дробления в цементобетонных дорожных основаниях автомобильных дорог Христос - наша Праведность (Оправдание) и наше Освящение - 4

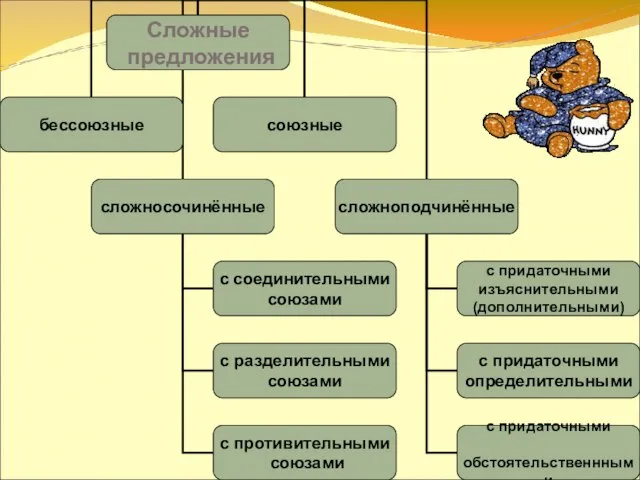

Христос - наша Праведность (Оправдание) и наше Освящение - 4 Сложные предложения

Сложные предложения Алгоритмы траекторной обработки данных

Алгоритмы траекторной обработки данных Достижения на разных этапах развития материаловедения

Достижения на разных этапах развития материаловедения Галерея великих женщин

Галерея великих женщин