Содержание

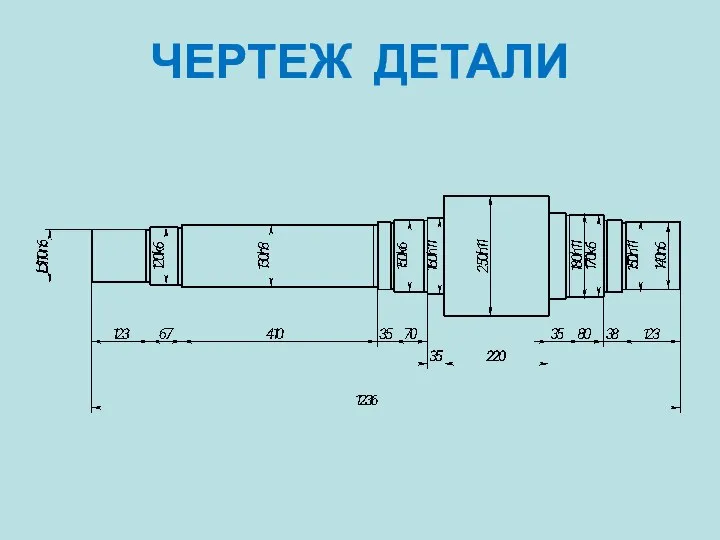

- 2. ЧЕРТЕЖ ДЕТАЛИ

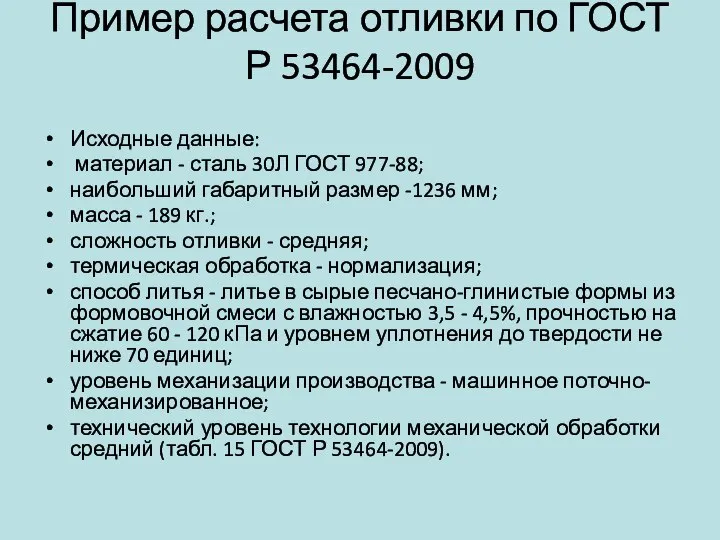

- 3. Пример расчета отливки по ГОСТ Р 53464-2009 Исходные данные: материал - сталь 30Л ГОСТ 977-88; наибольший

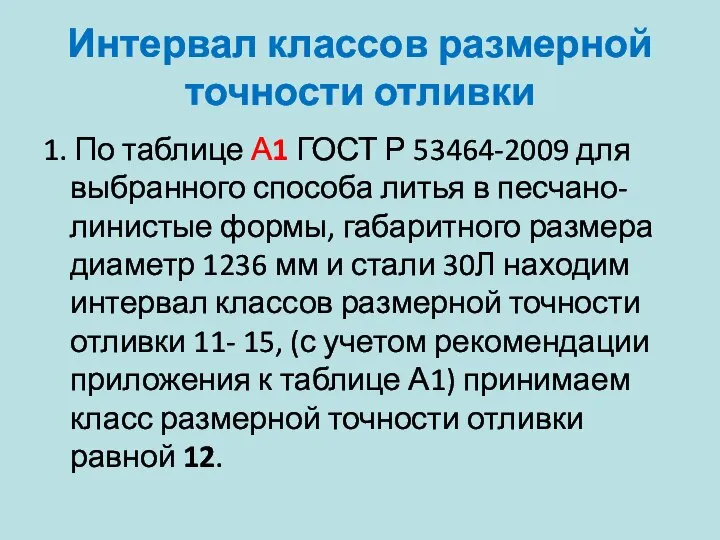

- 4. Интервал классов размерной точности отливки 1. По таблице А1 ГОСТ Р 53464-2009 для выбранного способа литья

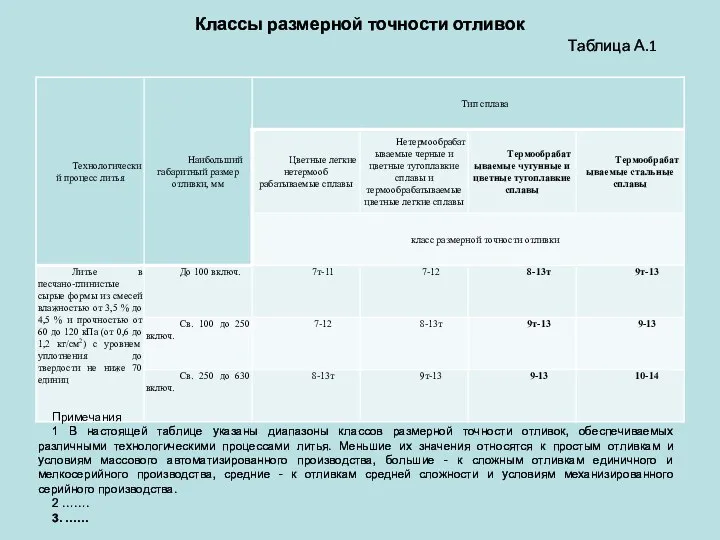

- 5. Классы размерной точности отливок Таблица А.1 Примечания 1 В настоящей таблице указаны диапазоны классов размерной точности

- 6. Примечания к таблице А1 В настоящей таблице указаны диапазоны классов размерной точности отливок, обеспечиваемых различными технологическими

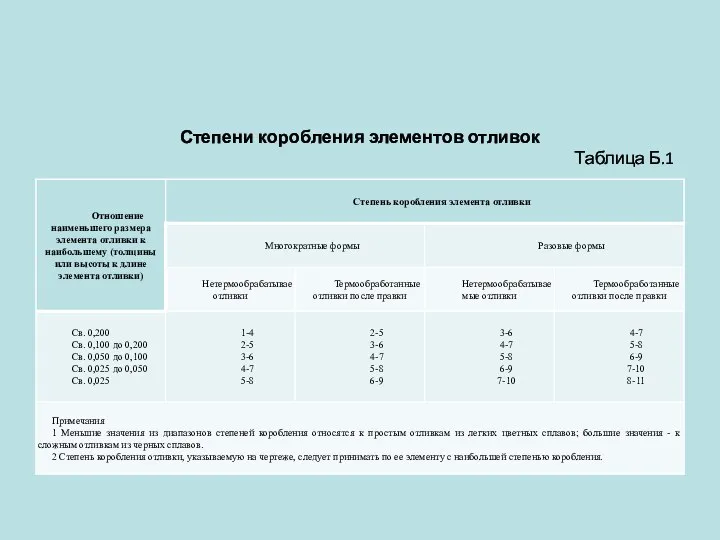

- 7. Степень коробления элементов отливки 2. По таблице Б1 ГОСТ Р 53464-2009 находим степень коробления элементов отливки

- 8. Степени коробления элементов отливок Таблица Б.1

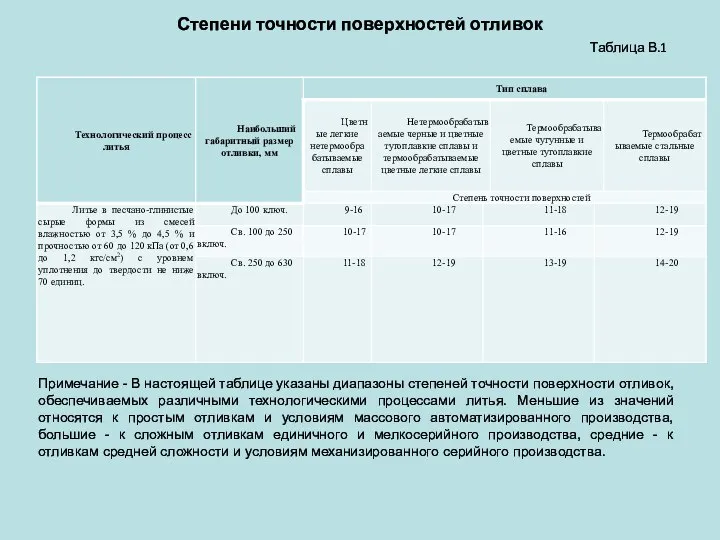

- 9. интервал степеней точности поверхности 3. По таблице В1 ГОСТ Р 53464-2009 для принятого способа литья, габаритного

- 10. Степени точности поверхностей отливок Таблица В.1 Примечание - В настоящей таблице указаны диапазоны степеней точности поверхности

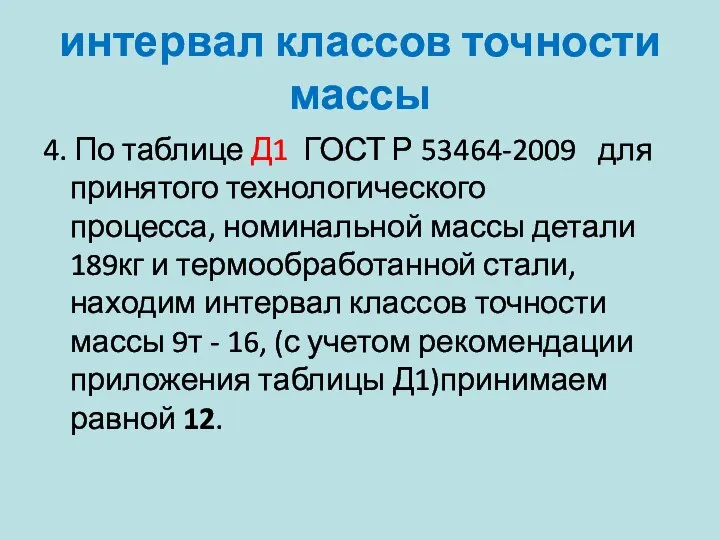

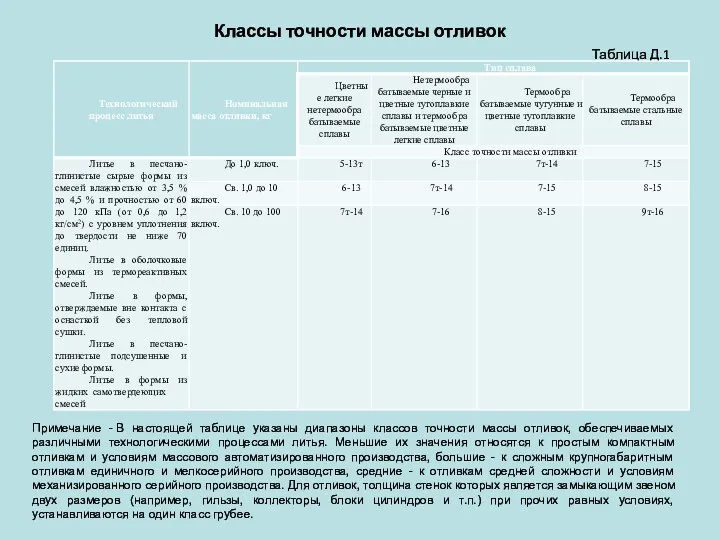

- 11. интервал классов точности массы 4. По таблице Д1 ГОСТ Р 53464-2009 для принятого технологического процесса, номинальной

- 12. Классы точности массы отливок Таблица Д.1 Примечание - В настоящей таблице указаны диапазоны классов точности массы

- 13. допуск на смещение отливки 5. По таблице 1 ГОСТ Р 53464-2009 находим допуск на смещение отливки

- 14. Таблица 1 - Допуски линейных размеров отливок В миллиметрах

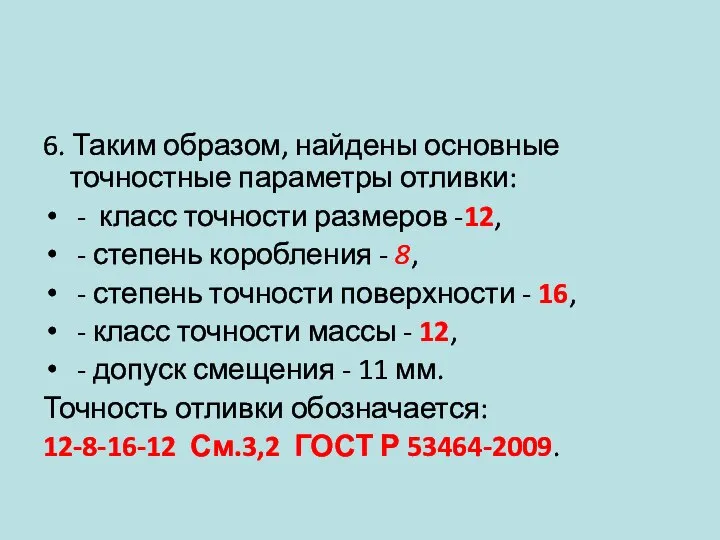

- 15. 6. Таким образом, найдены основные точностные параметры отливки: - класс точности размеров -12, - степень коробления

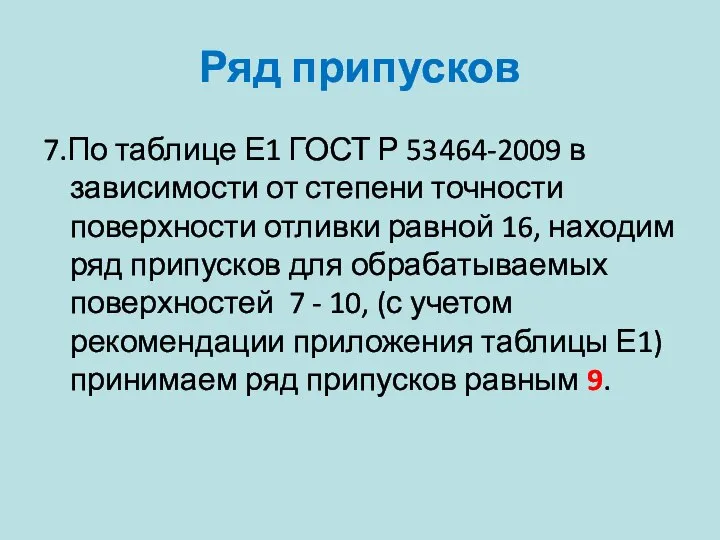

- 16. Ряд припусков 7.По таблице Е1 ГОСТ Р 53464-2009 в зависимости от степени точности поверхности отливки равной

- 17. Ряды припусков на обработку отливок Таблица Е.1

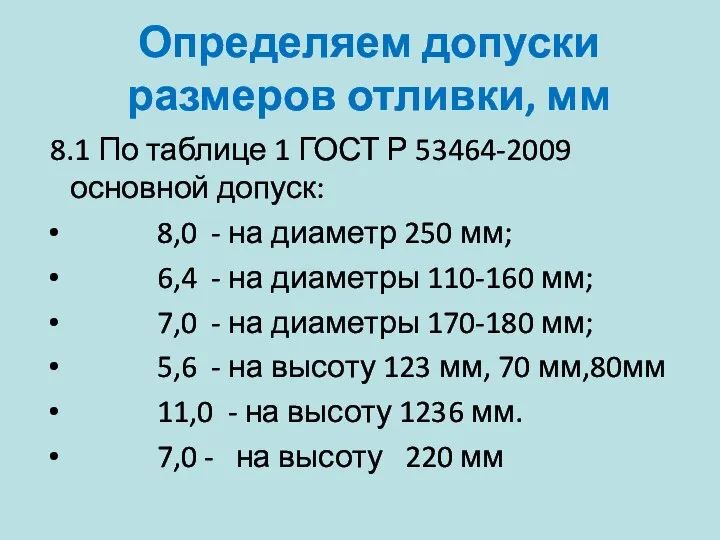

- 18. Определяем допуски размеров отливки, мм 8.1 По таблице 1 ГОСТ Р 53464-2009 основной допуск: 8,0 -

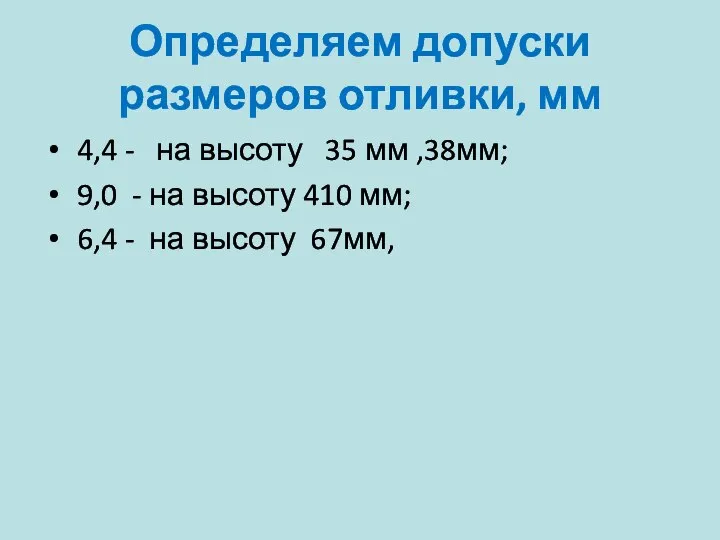

- 19. Определяем допуски размеров отливки, мм 4,4 - на высоту 35 мм ,38мм; 9,0 - на высоту

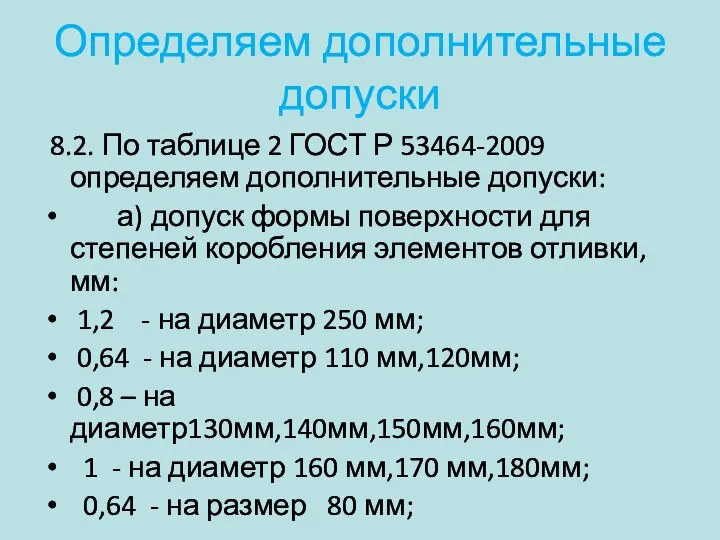

- 20. Определяем дополнительные допуски 8.2. По таблице 2 ГОСТ Р 53464-2009 определяем дополнительные допуски: а) допуск формы

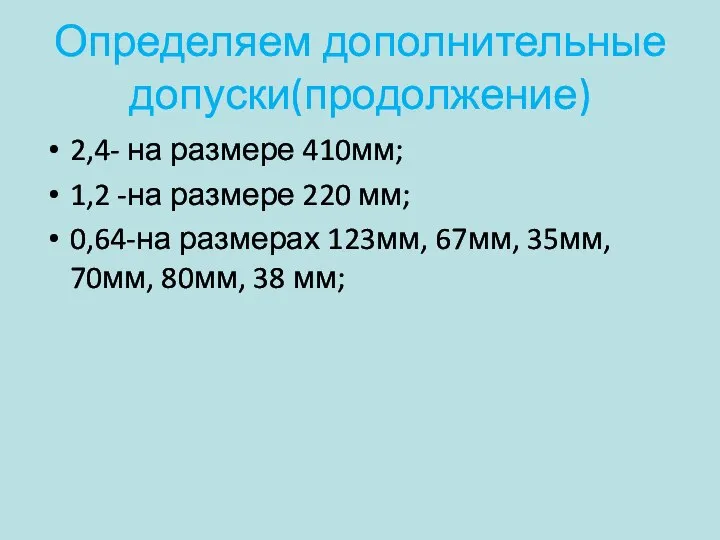

- 21. Определяем дополнительные допуски(продолжение) 2,4- на размере 410мм; 1,2 -на размере 220 мм; 0,64-на размерах 123мм, 67мм,

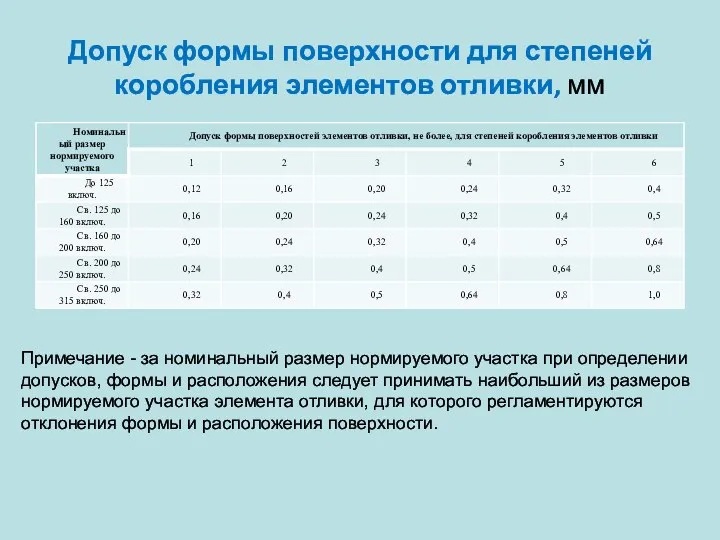

- 22. Допуск формы поверхности для степеней коробления элементов отливки, мм Примечание - за номинальный размер нормируемого участка

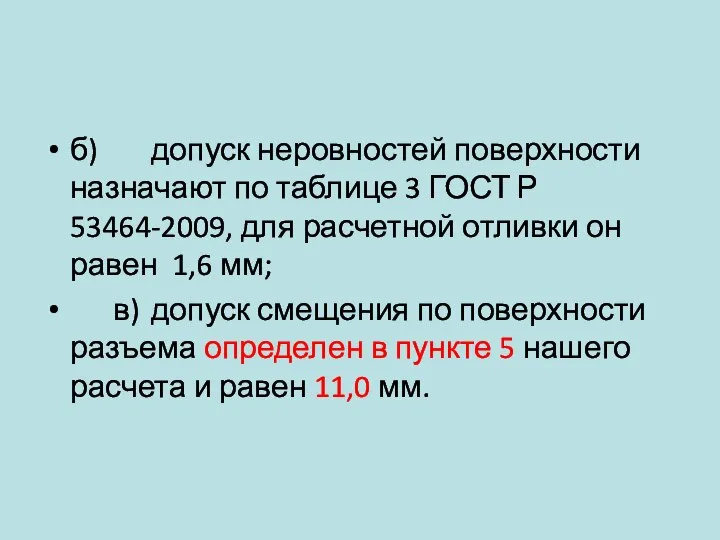

- 23. б) допуск неровностей поверхности назначают по таблице 3 ГОСТ Р 53464-2009, для расчетной отливки он равен

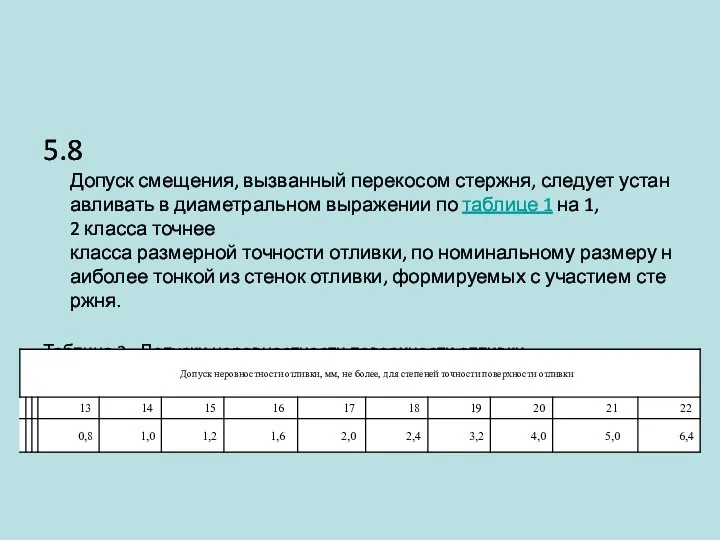

- 24. 5.8 Допуск смещения, вызванный перекосом стержня, следует устанавливать в диаметральном выражении по таблице 1 на 1,

- 25. Общий допуск на поверхности отливки 8.3. Общий допуск на поверхности: 11+8+1,2+= 20,2 мм (на диаметр 250

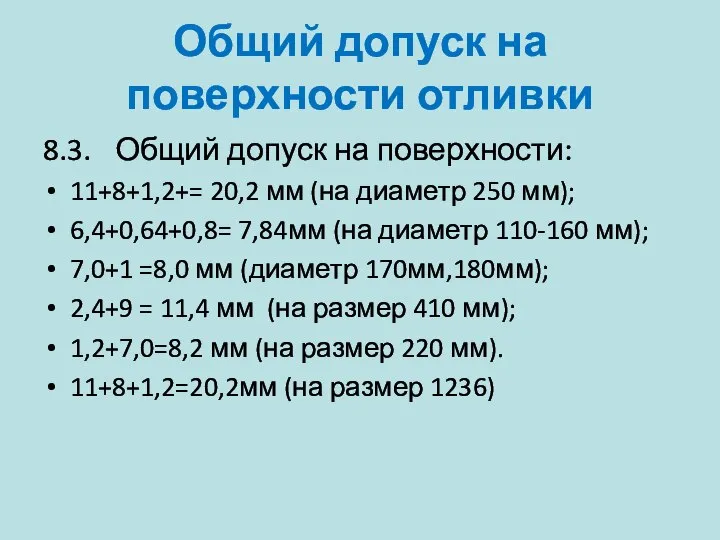

- 26. 9. Определяем общий допуск для назначения припуска. Согласно п.5.9 ГОСТ Р 53464-2009 общие припуски на поверхности

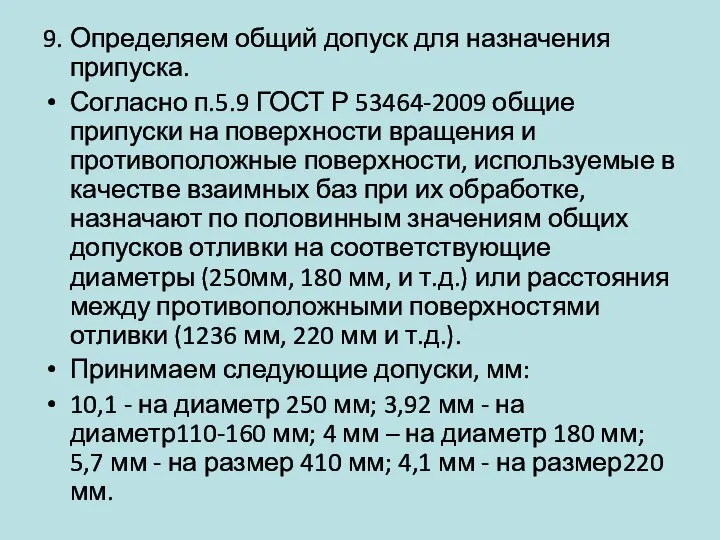

- 27. 10.По таблице Е1 ГОСТ Р 53464-2009 определяем ряд припусков для расчетной отливки - 9, затем по

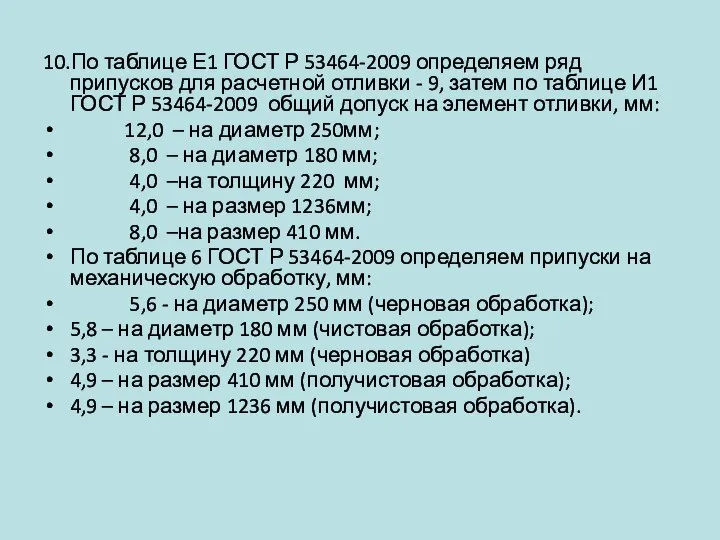

- 28. Общий припуск поверхности отливки Примечание - Для каждого интервала допуска в различных строках приведены суммарные значения

- 29. 11. Определяем размеры отливки. Диаметр 250 + 5,6x2 =261,2 мм, принимаем 261 мм. Диаметр 180 +

- 30. Принимаем формовочные уклоны равными 1° по ГОСТ3212-92 (металлическая модель). Определяем радиусы закруглений (по справочникам для холодной

- 31. Определяем верхнее предельное отклонение массы отливки - 16%. 16. Оформляем чертеж отливки по ГОСТ 2.423-73 "Правила

- 33. Скачать презентацию

Забота родителей и школы о здоровье младших подростков

Забота родителей и школы о здоровье младших подростков Управление e-learning проектом Тихомирова Елена Владимировна www.e-learningcenter.ru. - презентация

Управление e-learning проектом Тихомирова Елена Владимировна www.e-learningcenter.ru. - презентация Гостиничное дело. Основные службы гостиничного предприятия

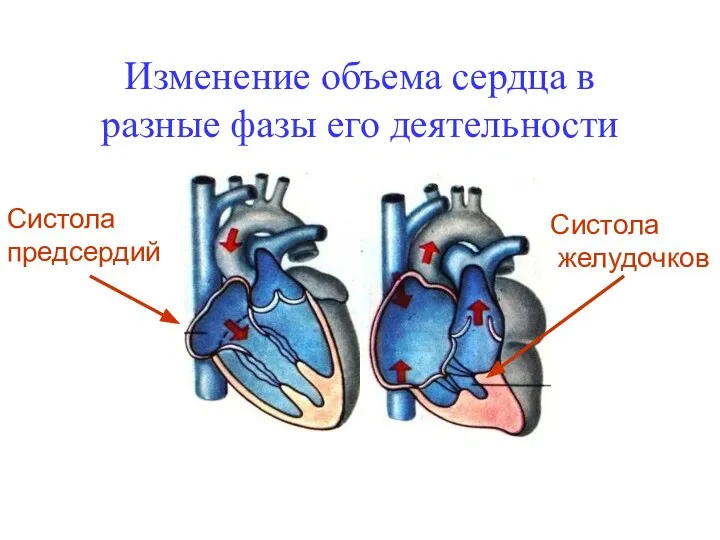

Гостиничное дело. Основные службы гостиничного предприятия Изменение объема сердца в разные фазы его деятельности

Изменение объема сердца в разные фазы его деятельности Управление и организация монтажа холодильного оборудования в супермаркете

Управление и организация монтажа холодильного оборудования в супермаркете Основные направления в психологии

Основные направления в психологии Презентация "Проектирование системы управления предприятием" - скачать презентации по Экономике

Презентация "Проектирование системы управления предприятием" - скачать презентации по Экономике Народный праздник Масленица

Народный праздник Масленица Падежные окончания существительных

Падежные окончания существительных Презентация "Искусство" - скачать презентации по МХК

Презентация "Искусство" - скачать презентации по МХК Продажи гостиничного продукта на примере гостиницы «Центральная»

Продажи гостиничного продукта на примере гостиницы «Центральная» Модели каналов передачи данных

Модели каналов передачи данных Лечение о.аппендицита

Лечение о.аппендицита  Индивидуальные программы корпоративного страхования. - презентация

Индивидуальные программы корпоративного страхования. - презентация БЮДЖЕТИРОВАНИЕ ЗДРАВООХРАНЕНИЯ, ОРИЕНТИРОВАННОЕ НА РЕЗУЛЬТАТ доктор медицинских наук, профессор Флек Виталий Олегович

БЮДЖЕТИРОВАНИЕ ЗДРАВООХРАНЕНИЯ, ОРИЕНТИРОВАННОЕ НА РЕЗУЛЬТАТ доктор медицинских наук, профессор Флек Виталий Олегович Величаю Тебе, Боже, величаю

Величаю Тебе, Боже, величаю Принципы физического воспитания. Условия здорового образа жизни

Принципы физического воспитания. Условия здорового образа жизни Гражданское общество и правовое государство

Гражданское общество и правовое государство Элементы и соединения. Узлы Ферм. Лекция 9

Элементы и соединения. Узлы Ферм. Лекция 9 Юридические основы работы врача

Юридические основы работы врача 你知道四级的答题顺序吗

你知道四级的答题顺序吗 Знакомство с буквой З ,з Учитель: Пуговкина Елена Анатольевна Средняя общеобразовательная школа №7 города Ртищево Саратовской

Знакомство с буквой З ,з Учитель: Пуговкина Елена Анатольевна Средняя общеобразовательная школа №7 города Ртищево Саратовской  Лингво-стилистические особенности жанра: политическое аналитическое интервью

Лингво-стилистические особенности жанра: политическое аналитическое интервью Презентация на тему "ВМА - КТ в диагностике повреждений области лица" - скачать презентации по Медицине

Презентация на тему "ВМА - КТ в диагностике повреждений области лица" - скачать презентации по Медицине Алгоритмы и исполнители

Алгоритмы и исполнители Методика развития гибкости у детей 8-9 лет, занимающихся греко-римской борьбой

Методика развития гибкости у детей 8-9 лет, занимающихся греко-римской борьбой Монотипия – один из удивительных видов изобразительного искусства

Монотипия – один из удивительных видов изобразительного искусства Украшение и реальность. Паутинка. Изобразительная деятельность и художественный труд (2 класс)

Украшение и реальность. Паутинка. Изобразительная деятельность и художественный труд (2 класс)