Содержание

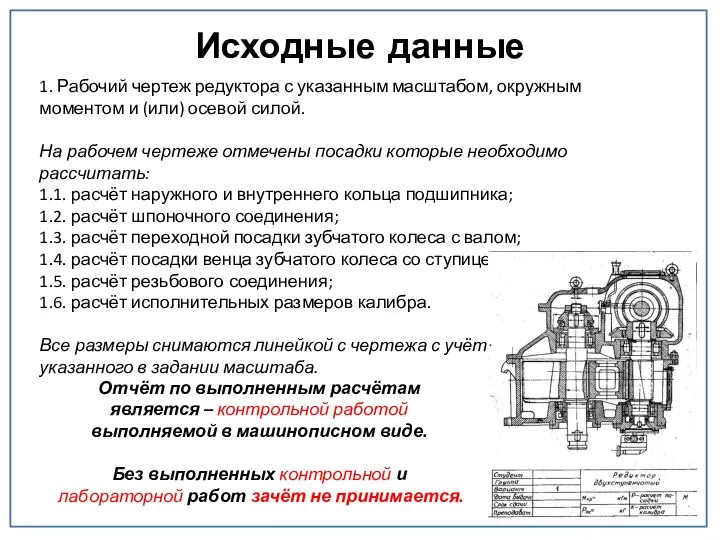

- 2. Исходные данные 1. Рабочий чертеж редуктора с указанным масштабом, окружным моментом и (или) осевой силой. На

- 3. Содержание и оформление контрольной работы Отчёт должен быть оформлен в соответствии со стандартом СГАУ 02068410-004-2007 Общие

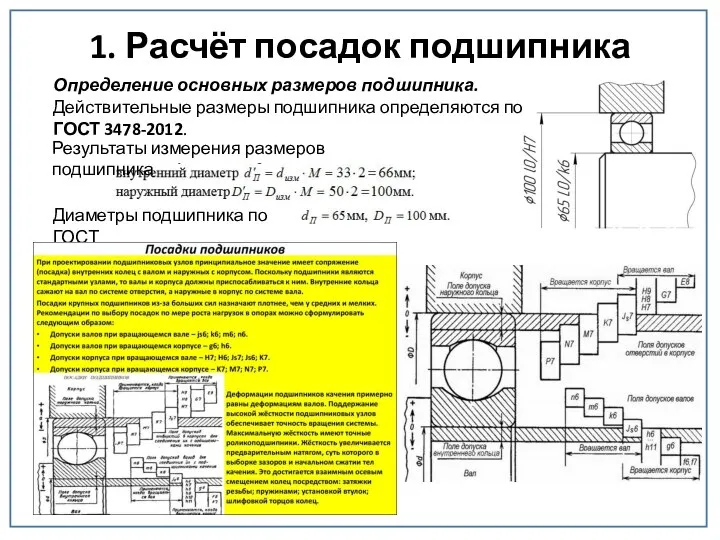

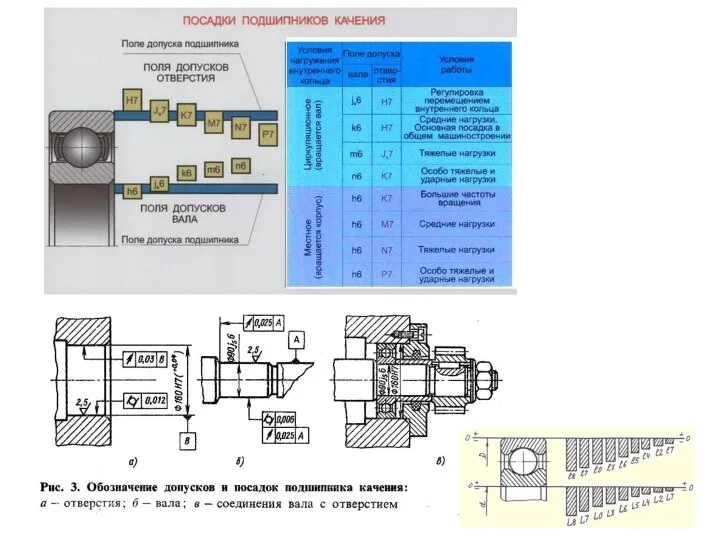

- 4. 1. Расчёт посадок подшипника Определение основных размеров подшипника. Действительные размеры подшипника определяются по ГОСТ 3478-2012. Диаметры

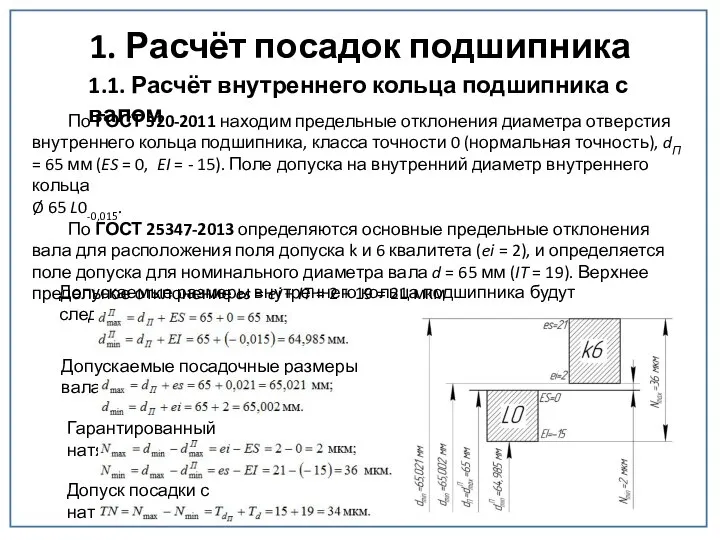

- 7. 1. Расчёт посадок подшипника По ГОСТ 520-2011 находим предельные отклонения диаметра отверстия внутреннего кольца подшипника, класса

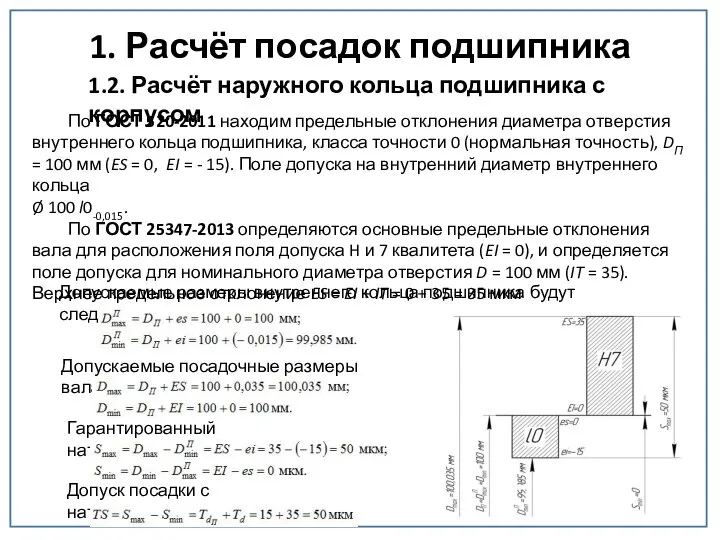

- 8. 1. Расчёт посадок подшипника По ГОСТ 520-2011 находим предельные отклонения диаметра отверстия внутреннего кольца подшипника, класса

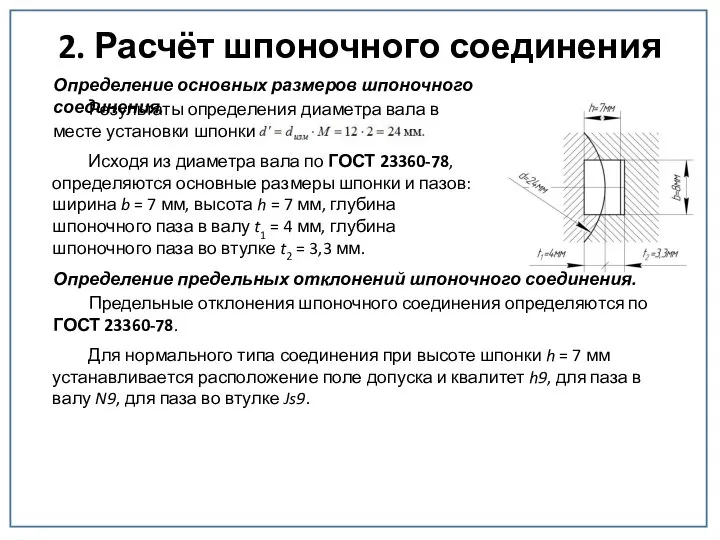

- 9. 2. Расчёт шпоночного соединения Определение основных размеров шпоночного соединения. Результаты определения диаметра вала в месте установки

- 10. 2. Расчёт шпоночного соединения Допускаемые размеры шпонки: Допускаемые размеры шпоночного паза в валу: Допускаемые размеры шпоночного

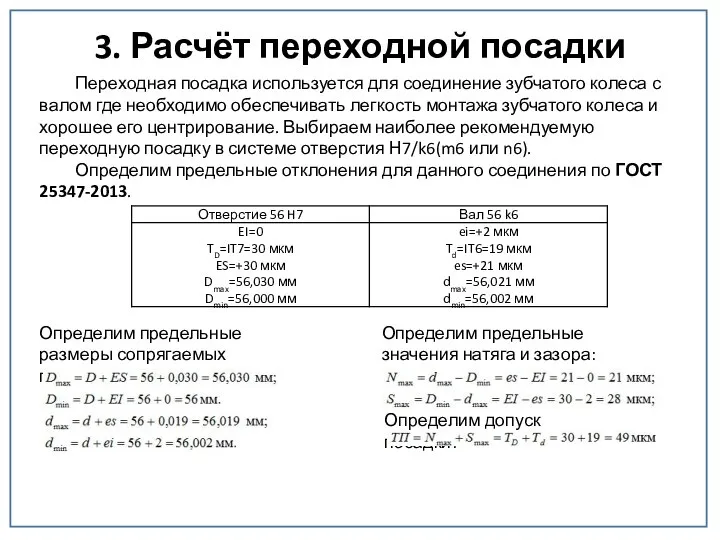

- 11. 3. Расчёт переходной посадки Переходная посадка используется для соединение зубчатого колеса с валом где необходимо обеспечивать

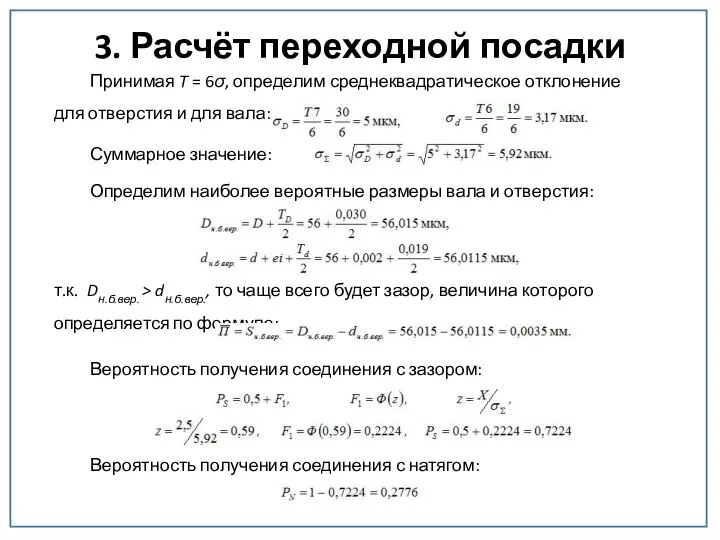

- 12. 3. Расчёт переходной посадки Принимая T = 6σ, определим среднеквадратическое отклонение для отверстия и для вала:

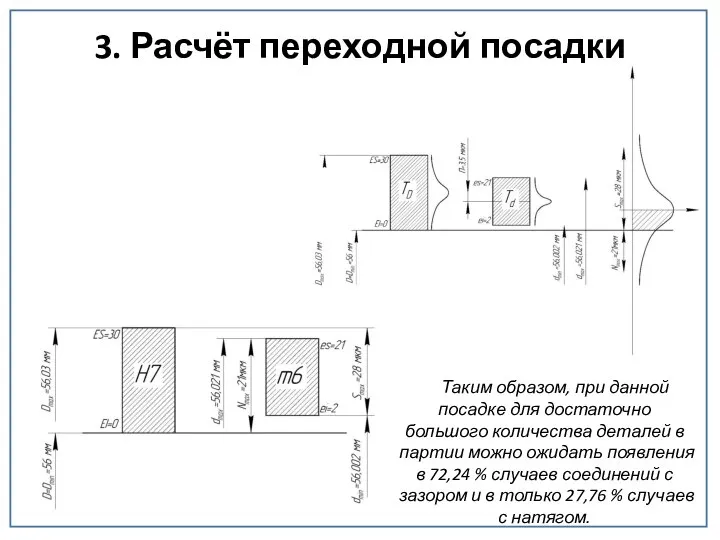

- 13. 3. Расчёт переходной посадки Таким образом, при данной посадке для достаточно большого количества деталей в партии

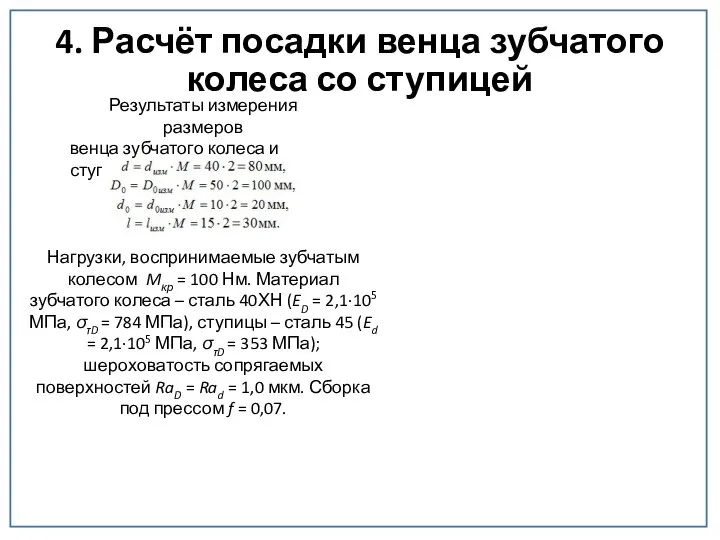

- 14. 4. Расчёт посадки венца зубчатого колеса со ступицей Результаты измерения размеров венца зубчатого колеса и ступицы:

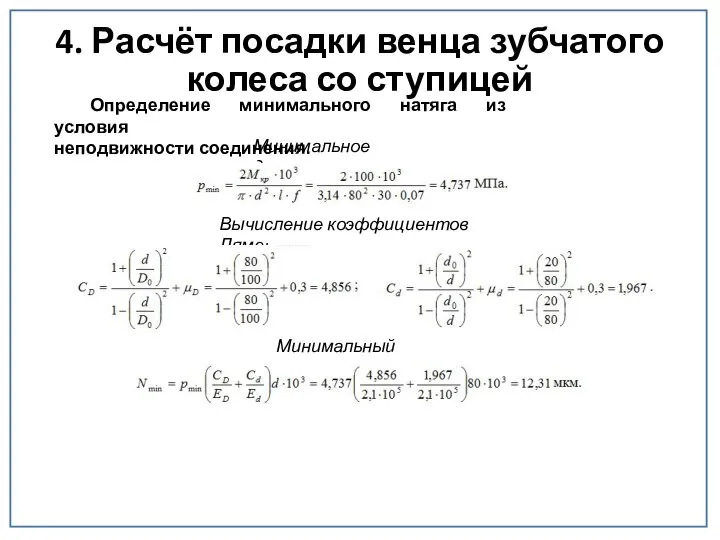

- 15. 4. Расчёт посадки венца зубчатого колеса со ступицей Определение минимального натяга из условия неподвижности соединения. Минимальное

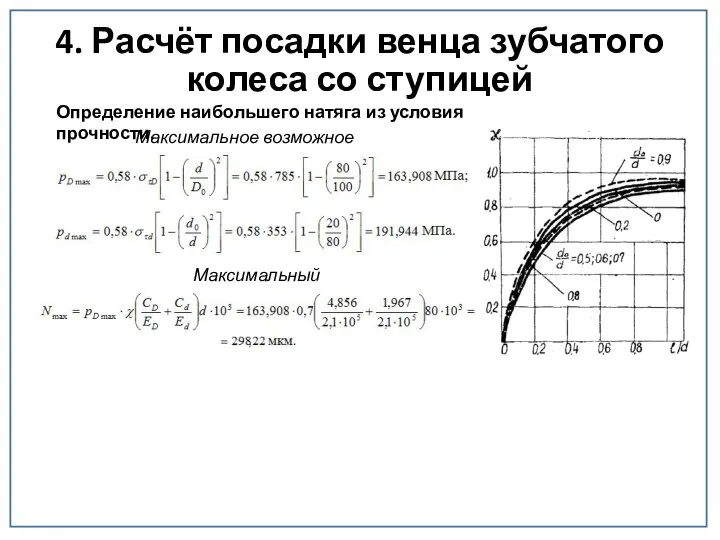

- 16. 4. Расчёт посадки венца зубчатого колеса со ступицей Определение наибольшего натяга из условия прочности. Максимальное возможное

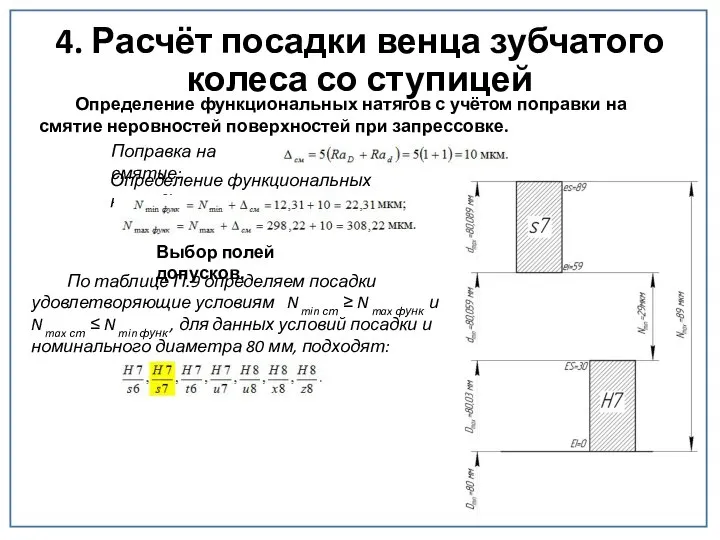

- 17. 4. Расчёт посадки венца зубчатого колеса со ступицей Определение функциональных натягов с учётом поправки на смятие

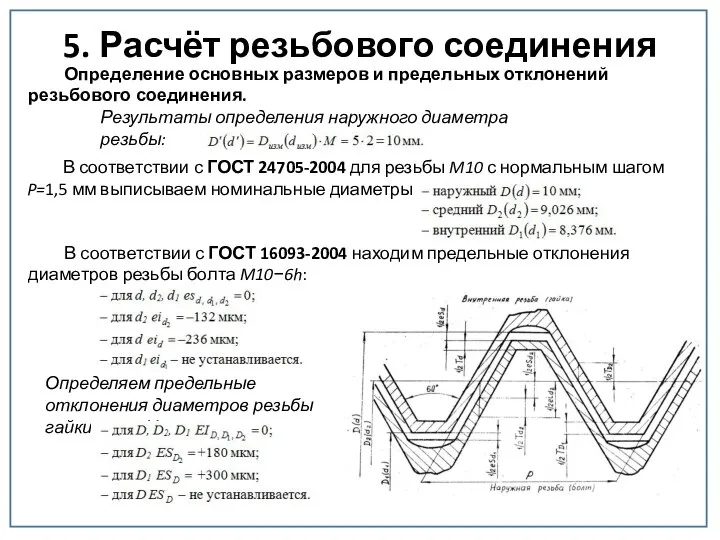

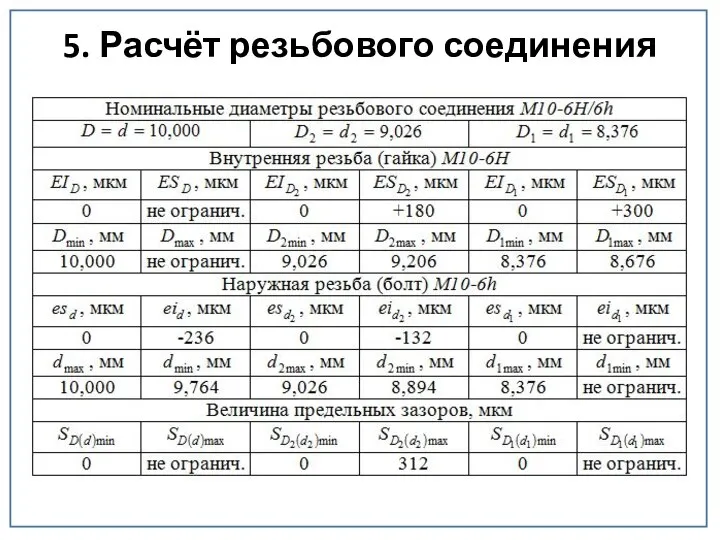

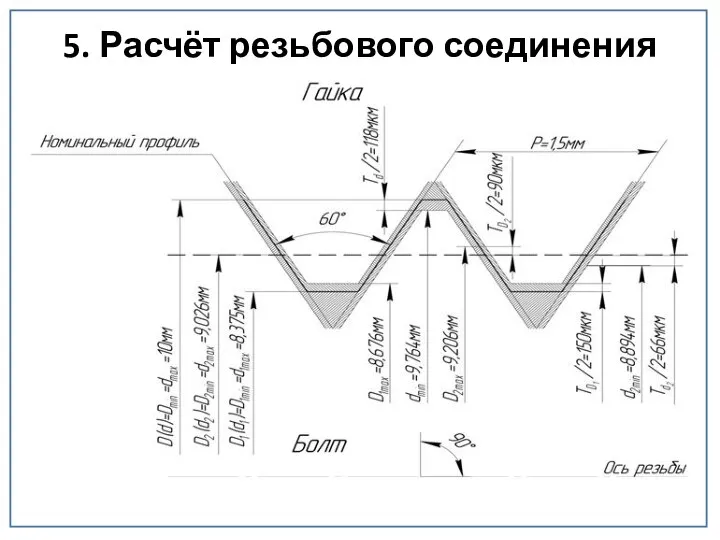

- 18. 5. Расчёт резьбового соединения Определение основных размеров и предельных отклонений резьбового соединения. Результаты определения наружного диаметра

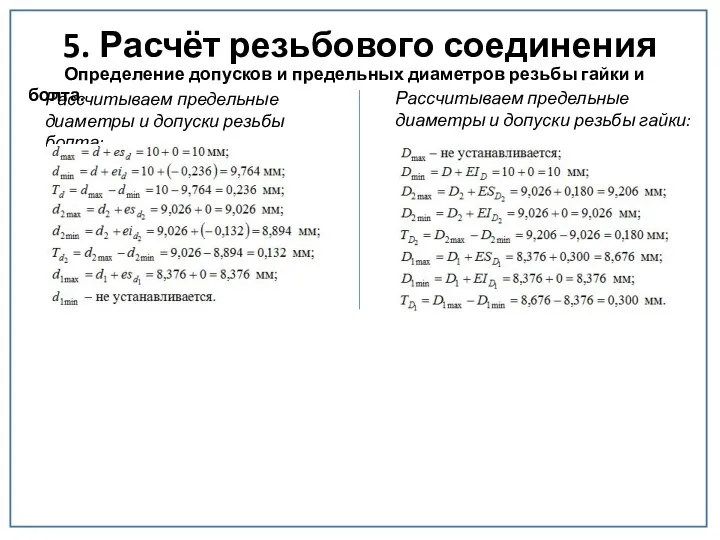

- 19. 5. Расчёт резьбового соединения Определение допусков и предельных диаметров резьбы гайки и болта. Рассчитываем предельные диаметры

- 20. 5. Расчёт резьбового соединения

- 21. 5. Расчёт резьбового соединения

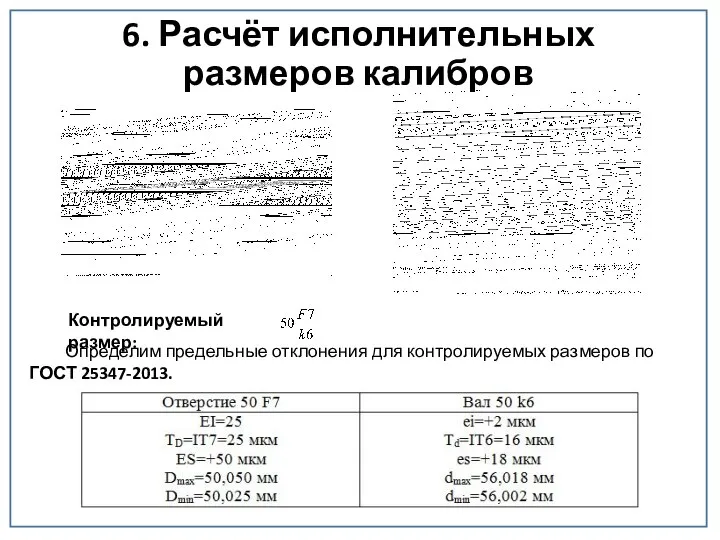

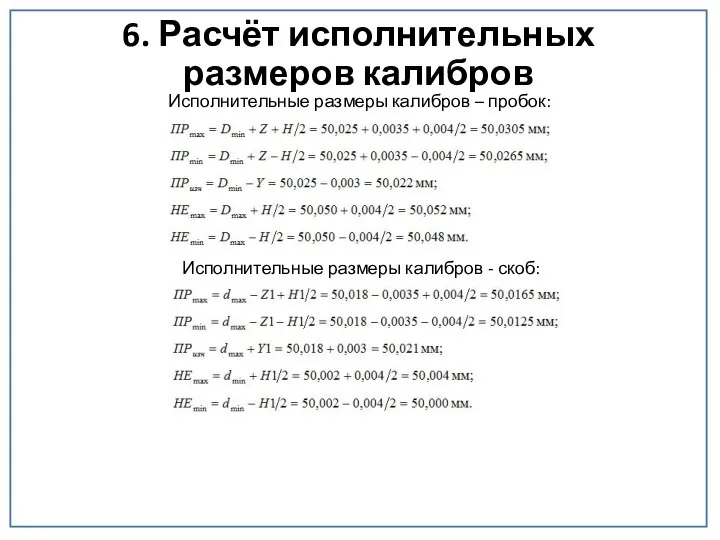

- 22. 6. Расчёт исполнительных размеров калибров Контролируемый размер: Определим предельные отклонения для контролируемых размеров по ГОСТ 25347-2013.

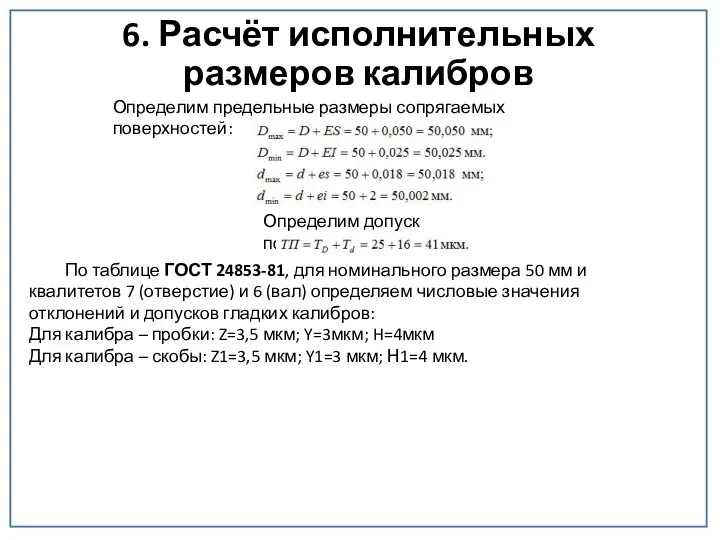

- 23. 6. Расчёт исполнительных размеров калибров Определим предельные размеры сопрягаемых поверхностей: Определим допуск посадки: По таблице ГОСТ

- 24. 6. Расчёт исполнительных размеров калибров Исполнительные размеры калибров – пробок: Исполнительные размеры калибров - скоб:

- 26. Скачать презентацию

Коми орнамент

Коми орнамент Общее собрание собственников помещений в многоквартирном доме

Общее собрание собственников помещений в многоквартирном доме Будівництво та цивільна інженерія. Технології будівельних конструкцій, виробів і матеріалів. Лекція №6

Будівництво та цивільна інженерія. Технології будівельних конструкцій, виробів і матеріалів. Лекція №6 Фитнес-аэробика. Структура аэробного класса

Фитнес-аэробика. Структура аэробного класса Маша и медведь Художник Сергий Елена

Маша и медведь Художник Сергий Елена  Цены, ценовые сегменты и правильное ценообразование Самохин Михаил Юрьевич аналитическая группа AD Wiser блог - презентация

Цены, ценовые сегменты и правильное ценообразование Самохин Михаил Юрьевич аналитическая группа AD Wiser блог - презентация КАЧЕСТВО ПЛАНОВО-КАРТОГРАФИЧЕСКОГО МАТЕРИАЛА

КАЧЕСТВО ПЛАНОВО-КАРТОГРАФИЧЕСКОГО МАТЕРИАЛА Медовый Спас

Медовый Спас Сюжетные физкультурные занятия как средство развития интереса к движениям у детей младшего дошкольного возраста

Сюжетные физкультурные занятия как средство развития интереса к движениям у детей младшего дошкольного возраста Понятие гражданского общества. Гражданское общество и политическая власть. Выполнила: Андреева Елизавета, группа1306

Понятие гражданского общества. Гражданское общество и политическая власть. Выполнила: Андреева Елизавета, группа1306 КПВ

КПВ Нарушения липидного обмена

Нарушения липидного обмена Развитие русской портретной живописи

Развитие русской портретной живописи Здоровьесберегающая деятельность в образовательном процессе: проблемы и пути их решения

Здоровьесберегающая деятельность в образовательном процессе: проблемы и пути их решения Врачебный контроль за лицами, занимающимися физической культурой. Медико-биологические особоенности подготовки женщин в спорте

Врачебный контроль за лицами, занимающимися физической культурой. Медико-биологические особоенности подготовки женщин в спорте Решение задания В8 Основные типы заданий

Решение задания В8 Основные типы заданий Paralympic Games Competitors from Tatarstan

Paralympic Games Competitors from Tatarstan «Мода на качество» как единственный вариант успешного развития. Начальник УПР «Победа ЛСР» Буланый Анатолий Сергеевич

«Мода на качество» как единственный вариант успешного развития. Начальник УПР «Победа ЛСР» Буланый Анатолий Сергеевич  Роналдо Криштиано

Роналдо Криштиано Коммуникативно-деятельностный подход к речевому развитию младших школьников Фрагменты работы учителя начальных классов МОУ СОШ

Коммуникативно-деятельностный подход к речевому развитию младших школьников Фрагменты работы учителя начальных классов МОУ СОШ  Линейная функция и ее график

Линейная функция и ее график Архитектура памяти компьютеров

Архитектура памяти компьютеров  Презентация Уголовная ответственность за контрабанду наличных денежных средств и денежных инструментов

Презентация Уголовная ответственность за контрабанду наличных денежных средств и денежных инструментов  Работу выполнили: ученики 10 класса Роганова Анна Андреевна Роганов Роман Андреевич

Работу выполнили: ученики 10 класса Роганова Анна Андреевна Роганов Роман Андреевич Презентация на тему Виды правонарушений в государственном управлении и их предупреждение

Презентация на тему Виды правонарушений в государственном управлении и их предупреждение Гуманитаризация обучения математики на уроках математики

Гуманитаризация обучения математики на уроках математики  Резонансный трансформатор Ридера

Резонансный трансформатор Ридера Эллипс

Эллипс