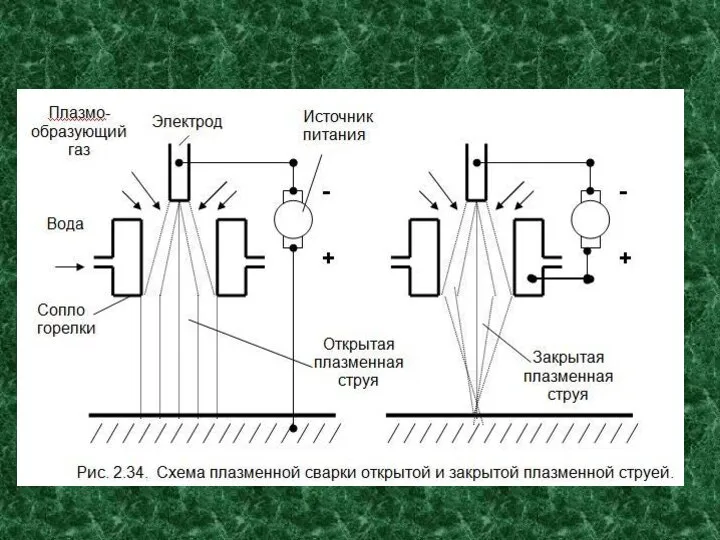

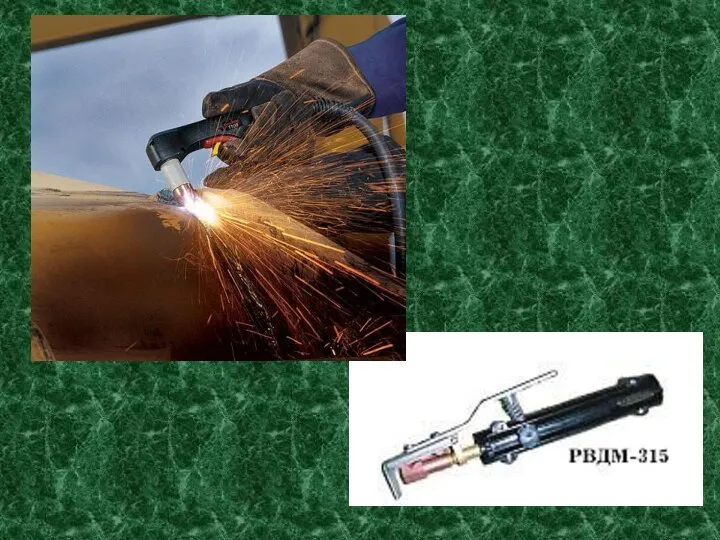

Плазменная резка основана на использовании воздушно-плазменной дуги. Суть метода заключается в расплавлении металла и выдувания его с образование реза в момент, когда

плазменный резак перемещается. Расплавляемый металл перемещается вдоль стенок специальной сварочной ванны.

Для возникновения рабочей дуги, зажигается вспомогательная (дежурная) дуга с помощью осциллятора.В дежурной дуге ток может колебаться от 25 до 60 А, все зависит от источника дуги. Применяя воздушно плазменную резку, при которой плазмообразующий газ является сжатым воздухом, открываются широкие возможности резки легированных и низкоуглеродистых сталей, сплавов.

Логические элементы

Логические элементы Планирование на предприятии

Планирование на предприятии  Ядерные реакторы

Ядерные реакторы Многофункциональный жилой комплекс

Многофункциональный жилой комплекс Сведения по материаловедению. Элементы графической грамотности

Сведения по материаловедению. Элементы графической грамотности Основы биоклиматологии

Основы биоклиматологии  Концепции и школы менеджмента

Концепции и школы менеджмента Художественная культура Византии

Художественная культура Византии История образования и педагогической мысли в Новейшее время.

История образования и педагогической мысли в Новейшее время. Русский портрет в первой половине XVII в

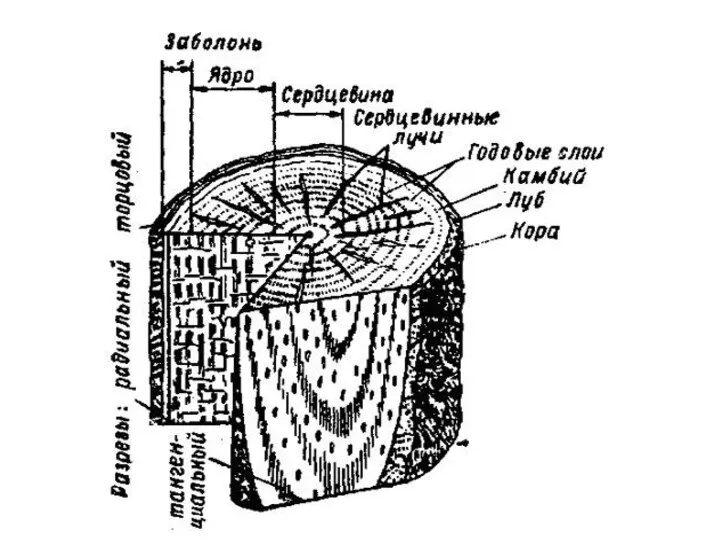

Русский портрет в первой половине XVII в Микроструктура древесины сосны

Микроструктура древесины сосны ВИРУСНЫЕ ИНФЕКЦИОННЫЕ БОЛЕЗНИ

ВИРУСНЫЕ ИНФЕКЦИОННЫЕ БОЛЕЗНИ Презентация Юрий Визбор

Презентация Юрий Визбор Высшее образование в Ирландии

Высшее образование в Ирландии  Джон Бейтс Кларк (1847—1938)

Джон Бейтс Кларк (1847—1938) Система имитационного моделирования

Система имитационного моделирования Определение поставщика, подрядчика, исполнителя, путем проведения конкурса в электронной форме. Электронный конкурс

Определение поставщика, подрядчика, исполнителя, путем проведения конкурса в электронной форме. Электронный конкурс ПСИХОЛОГИЧЕСКАЯ ПОДГОТОВКА ОБУЧАЮЩИХСЯ К ГИА СТРАТЕГИЯ ПОДГОТОВКИ ОБУЧАЮЩИХСЯ К ЭКЗАМЕНАМ I ЧАСТЬ

ПСИХОЛОГИЧЕСКАЯ ПОДГОТОВКА ОБУЧАЮЩИХСЯ К ГИА СТРАТЕГИЯ ПОДГОТОВКИ ОБУЧАЮЩИХСЯ К ЭКЗАМЕНАМ I ЧАСТЬ Киберспорт – это спорт

Киберспорт – это спорт Фрикционные передачи

Фрикционные передачи КГМУ Кафедра общей хирургии Общие вопросы хирургии повреждений Механическая травма. Вывихи. Переломы. Первая помощь, лечение.

КГМУ Кафедра общей хирургии Общие вопросы хирургии повреждений Механическая травма. Вывихи. Переломы. Первая помощь, лечение.  Компьютерные сети. Тест

Компьютерные сети. Тест Разработчики программы: Разработчики программы: МО учителей гуманиатарного цикла «Гуманитариум-Универ»

Разработчики программы: Разработчики программы: МО учителей гуманиатарного цикла «Гуманитариум-Универ» Численные методы оптимизации

Численные методы оптимизации  Банкет - приемы

Банкет - приемы Основы программирования E-Products

Основы программирования E-Products Как стать поставщиком ОАО «РЖД». Типичные ошибки участников закупок при подготовке заявок

Как стать поставщиком ОАО «РЖД». Типичные ошибки участников закупок при подготовке заявок Matka Boża

Matka Boża