Содержание

- 2. Машина – механическое устройство, выполняющее движения с целью преобразования энергии, материалов или информации. В зависимости от

- 3. Надежность – вероятность безотказной работы в течении заданного срока службы. Экономичность – определяется стоимостью материала и

- 4. Прочность – главный критерий работоспособности статическая прочность динамическая прочность где - допустимые напряжения Условия прочности при

- 5. При сочетании основных деформаций для выполнения расчета на прочность используют гипотезы прочности. С помощью гипотез прочности

- 6. Усталостная прочность Цикл - совокупность последовательных значений напряжений за один период Период - время однократной смены

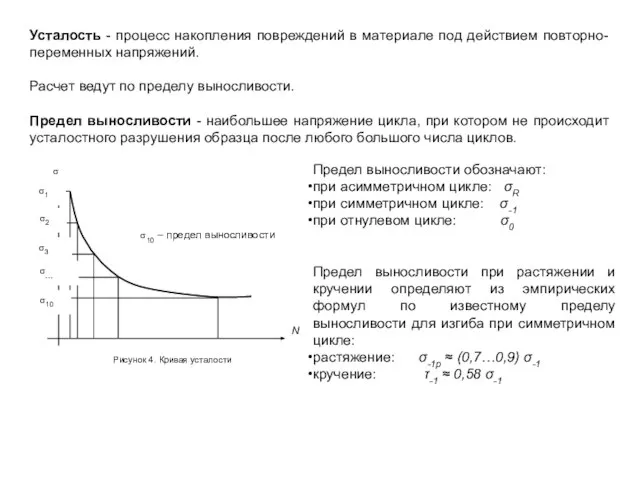

- 7. Усталость - процесс накопления повреждений в материале под действием повторно-переменных напряжений. Расчет ведут по пределу выносливости.

- 8. Факторы, влияющие на изменение предела выносливости Концентрация напряжений (резкие изменения формы и размеров) Эффективный коэффициент концентрации

- 10. Скачать презентацию

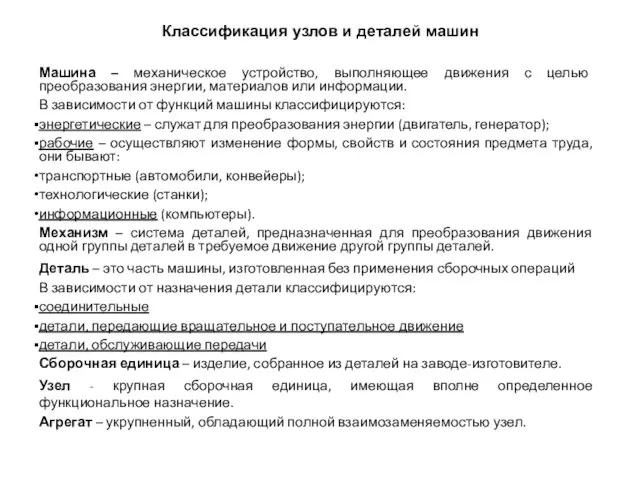

Машина – механическое устройство, выполняющее движения с целью преобразования энергии, материалов

Машина – механическое устройство, выполняющее движения с целью преобразования энергии, материалов

В зависимости от функций машины классифицируются:

энергетические – служат для преобразования энергии (двигатель, генератор);

рабочие – осуществляют изменение формы, свойств и состояния предмета труда, они бывают:

транспортные (автомобили, конвейеры);

технологические (станки);

информационные (компьютеры).

Механизм – система деталей, предназначенная для преобразования движения одной группы деталей в требуемое движение другой группы деталей.

Деталь – это часть машины, изготовленная без применения сборочных операций

В зависимости от назначения детали классифицируются:

соединительные

детали, передающие вращательное и поступательное движение

детали, обслуживающие передачи

Сборочная единица – изделие, собранное из деталей на заводе-изготовителе.

Узел - крупная сборочная единица, имеющая вполне определенное функциональное назначение.

Агрегат – укрупненный, обладающий полной взаимозаменяемостью узел.

Классификация узлов и деталей машин

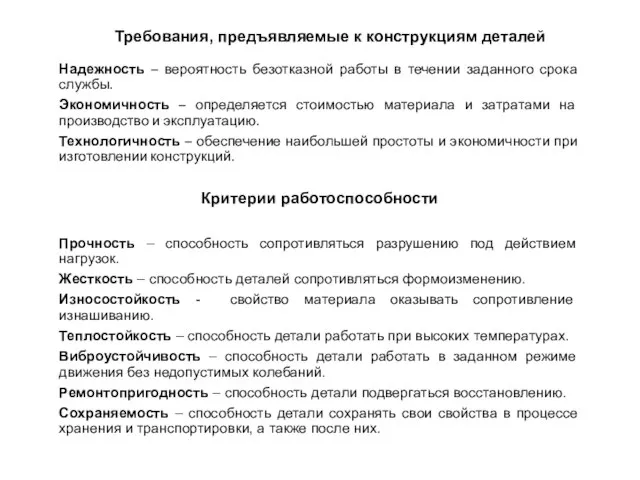

Надежность – вероятность безотказной работы в течении заданного срока службы.

Экономичность

Надежность – вероятность безотказной работы в течении заданного срока службы.

Экономичность

Технологичность – обеспечение наибольшей простоты и экономичности при изготовлении конструкций.

Критерии работоспособности

Прочность – способность сопротивляться разрушению под действием нагрузок.

Жесткость – способность деталей сопротивляться формоизменению.

Износостойкость - свойство материала оказывать сопротивление изнашиванию.

Теплостойкость – способность детали работать при высоких температурах.

Виброустойчивость – способность детали работать в заданном режиме движения без недопустимых колебаний.

Ремонтопригодность – способность детали подвергаться восстановлению.

Сохраняемость – способность детали сохранять свои свойства в процессе хранения и транспортировки, а также после них.

Требования, предъявляемые к конструкциям деталей

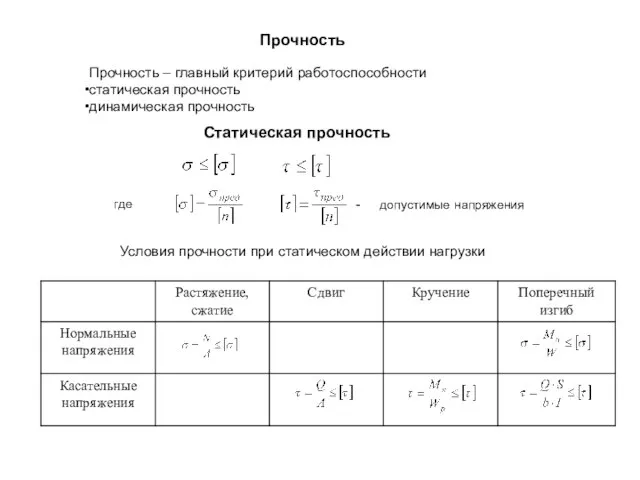

Прочность – главный критерий работоспособности

статическая прочность

динамическая прочность

где

- допустимые напряжения

Условия прочности

Прочность – главный критерий работоспособности

статическая прочность

динамическая прочность

где

- допустимые напряжения

Условия прочности

Прочность

Статическая прочность

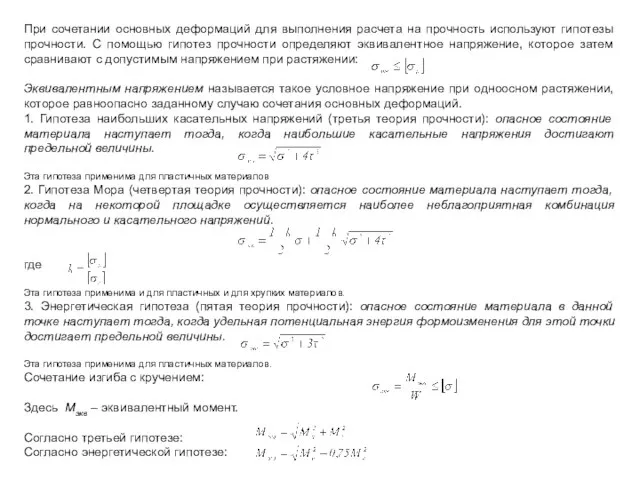

При сочетании основных деформаций для выполнения расчета на прочность используют гипотезы

При сочетании основных деформаций для выполнения расчета на прочность используют гипотезы

Эквивалентным напряжением называется такое условное напряжение при одноосном растяжении, которое равноопасно заданному случаю сочетания основных деформаций.

1. Гипотеза наибольших касательных напряжений (третья теория прочности): опасное состояние материала наступает тогда, когда наибольшие касательные напряжения достигают предельной величины.

Эта гипотеза применима для пластичных материалов

2. Гипотеза Мора (четвертая теория прочности): опасное состояние материала наступает тогда, когда на некоторой площадке осуществляется наиболее неблагоприятная комбинация нормального и касательного напряжений.

где

Эта гипотеза применима и для пластичных и для хрупких материалов.

3. Энергетическая гипотеза (пятая теория прочности): опасное состояние материала в данной точке наступает тогда, когда удельная потенциальная энергия формоизменения для этой точки достигает предельной величины.

Эта гипотеза применима для пластичных материалов.

Сочетание изгиба с кручением:

Здесь Мэкв – эквивалентный момент.

Согласно третьей гипотезе:

Согласно энергетической гипотезе:

Усталостная прочность

Цикл - совокупность последовательных значений напряжений за один период

Период

Усталостная прочность

Цикл - совокупность последовательных значений напряжений за один период

Период

Характеристики цикла:

максимальное напряжение цикла σmax

минимальное напряжение цикла σmin

среднее напряжение цикла σm

амплитуда цикла σa

коэффициент асимметрии цикла Rσ

Усталость - процесс накопления повреждений в материале под действием повторно-переменных напряжений.

Расчет

Усталость - процесс накопления повреждений в материале под действием повторно-переменных напряжений.

Расчет

Предел выносливости - наибольшее напряжение цикла, при котором не происходит усталостного разрушения образца после любого большого числа циклов.

Предел выносливости обозначают:

при асимметричном цикле: σR

при симметричном цикле: σ-1

при отнулевом цикле: σ0

Предел выносливости при растяжении и кручении определяют из эмпирических формул по известному пределу выносливости для изгиба при симметричном цикле:

растяжение: σ-1р ≈ (0,7…0,9) σ-1

кручение: τ-1 ≈ 0,58 σ-1

Факторы, влияющие на изменение предела выносливости

Концентрация напряжений (резкие изменения формы и

Факторы, влияющие на изменение предела выносливости

Концентрация напряжений (резкие изменения формы и

Эффективный коэффициент концентрации напряжений:

σ-1; τ-1 – предел выносливости образца без концентратора напряжения;

σ-1к; τ-1к – предел выносливости такого же образца, но с концентратором напряжения;

Размеры детали (внутренняя неоднородность, инородные включения, микротрещины)

Масштабный коэффициент:

σ-1; τ-1 – предел выносливости образца диаметром 7-10 мм;

σ-1м; τ-1м – предел выносливости образца большего размера;

Качество поверхности

Коэффициент качества поверхности:

σ-1; τ-1 – предел выносливости образца с полированной поверхностью;

σ-1м; τ-1м – предел выносливости образца с заданным состоянием поверхности;

Общий коэффициент снижения предела выносливости при симметричном цикле:

Предел выносливости реальной детали:

«Знатоки физики» (физический ринг) 8 класс по теме: «Тепловые и электрические явления» Составила: Аксёнова Наталья Петровна, МО

«Знатоки физики» (физический ринг) 8 класс по теме: «Тепловые и электрические явления» Составила: Аксёнова Наталья Петровна, МО Магнит өрісі. Магнит индукция векторы

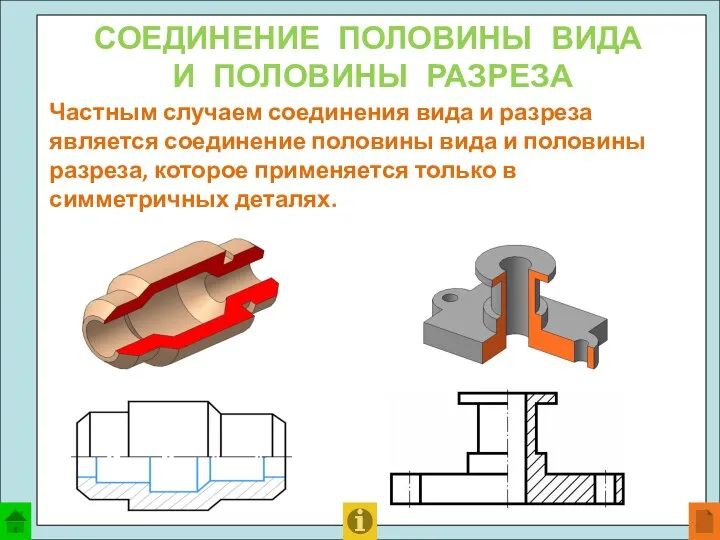

Магнит өрісі. Магнит индукция векторы Соединение половины вида и половины разреза

Соединение половины вида и половины разреза Применение лазерных технологий («лазерный пинцет») для исследования динамики наномашин

Применение лазерных технологий («лазерный пинцет») для исследования динамики наномашин Генератор переменного тока ( устаревшее «альтернатор»)

Генератор переменного тока ( устаревшее «альтернатор») Построение эпюр внутренних усилий в консольной балке при изгибе. Подбор поперечного сечения

Построение эпюр внутренних усилий в консольной балке при изгибе. Подбор поперечного сечения Тепловое излучение

Тепловое излучение Виды и характеристика ионизирующих излучений

Виды и характеристика ионизирующих излучений Тесты по физике. Электрические заряды и электрический ток

Тесты по физике. Электрические заряды и электрический ток Материаловедение. Основные свойства материалов

Материаловедение. Основные свойства материалов Презентация по физике "Магнітний запис інформації" - скачать бесплатно

Презентация по физике "Магнітний запис інформації" - скачать бесплатно Температура Презентацию подготовила Ученица 7А класса МОУ «СОШ №27 УИОП» г.Балаково Бояркина Анастасия Руководитель учитель фи

Температура Презентацию подготовила Ученица 7А класса МОУ «СОШ №27 УИОП» г.Балаково Бояркина Анастасия Руководитель учитель фи Решение задания №22 ЕГЭ по физике

Решение задания №22 ЕГЭ по физике Движение по инерции

Движение по инерции Механическая работа и мощность Подготовка к ГИА

Механическая работа и мощность Подготовка к ГИА Кинематика материальной точки

Кинематика материальной точки Сильно легированные и некристаллические полупроводники

Сильно легированные и некристаллические полупроводники Явления дифракции света

Явления дифракции света Закон всемирного тяготения

Закон всемирного тяготения Радиоизмерения и измерительные приборы

Радиоизмерения и измерительные приборы Теплофизические свойства твердых тел

Теплофизические свойства твердых тел ТЕПЛОМАССОПЕРЕНОС В ЯДЕРНО-ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ

ТЕПЛОМАССОПЕРЕНОС В ЯДЕРНО-ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ  Агрегатные состояния вещества или чудесные превращения. 8 класс

Агрегатные состояния вещества или чудесные превращения. 8 класс Телескопы

Телескопы Физика экзамен. Вариант 1

Физика экзамен. Вариант 1 Плавное включение ламп накаливания

Плавное включение ламп накаливания Закони Кеплера

Закони Кеплера Гидродинамика

Гидродинамика