Изомеризация легких парафиновых углеводородов. Термогидрокаталитические процессы. Гидроочистка нефтяного сырья

Содержание

- 2. Содержание лекции 1. Назначение, термодинамика и химизм процесса изомеризации. 2. Основные факторы процесса изомеризации. Сырье и

- 3. 1.Назначение процесса Повышение октанового числа легких бензиновых фракций Получение изобутана, как сырье процесса алкилирования, синтеза МТБЭ

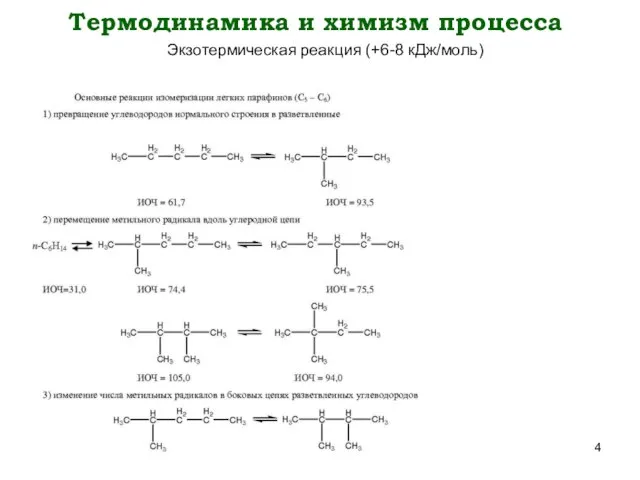

- 4. Термодинамика и химизм процесса Экзотермическая реакция (+6-8 кДж/моль)

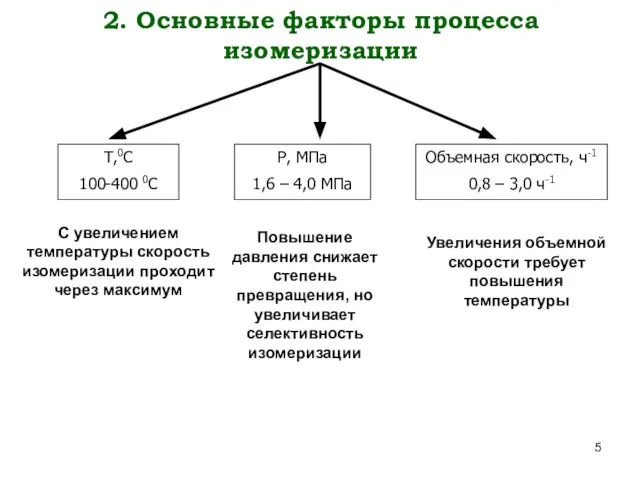

- 5. 2. Основные факторы процесса изомеризации Т,0С 100-400 0С Р, МПа 1,6 – 4,0 МПа Объемная скорость,

- 6. Сырье изомеризации Бензиновая фракция (нк - 62 0С) н-С5-н-С6 н-С4

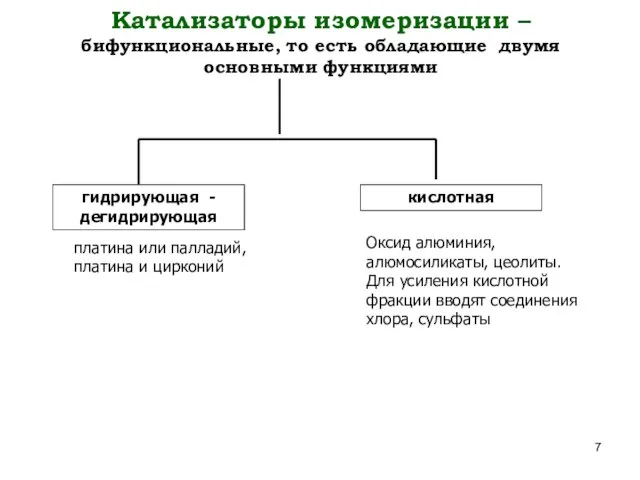

- 7. Катализаторы изомеризации – бифункциональные, то есть обладающие двумя основными функциями гидрирующая - дегидрирующая кислотная платина или

- 8. 3. Классификация промышленных установок изомеризации Установки высоко- температурной изомеризации Установки средне- температурной изомеризации Установки низко- температурной

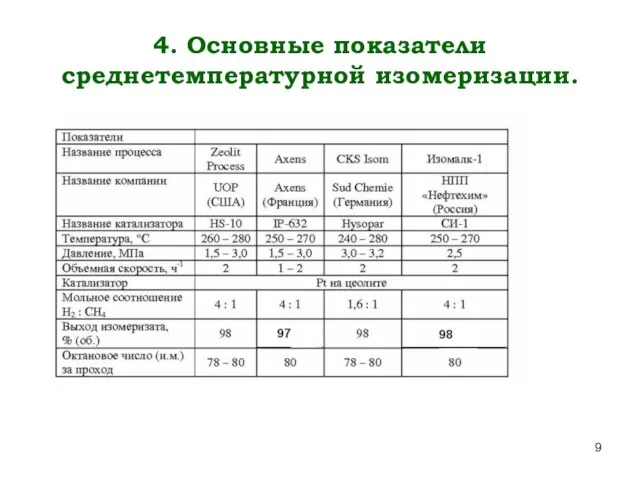

- 9. 4. Основные показатели среднетемпературной изомеризации.

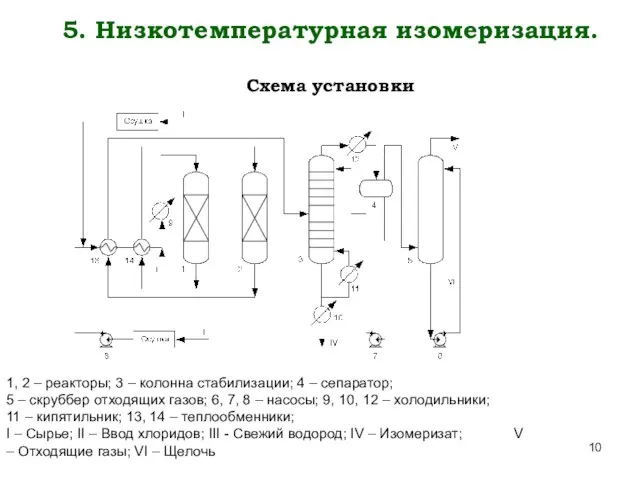

- 10. 5. Низкотемпературная изомеризация. Схема установки 1, 2 – реакторы; 3 – колонна стабилизации; 4 – сепаратор;

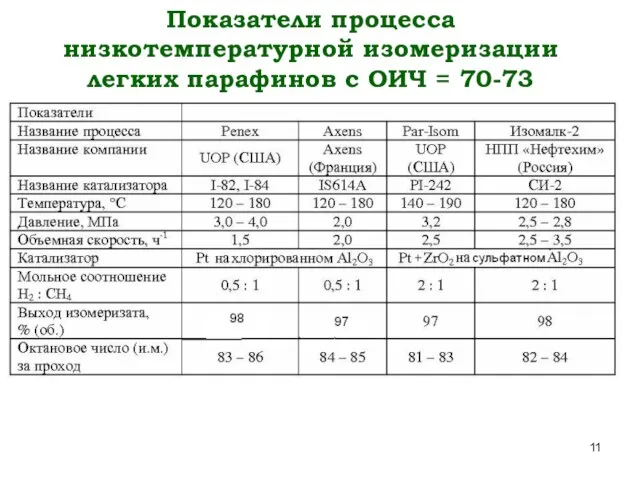

- 11. Показатели процесса низкотемпературной изомеризации легких парафинов с ОИЧ = 70-73

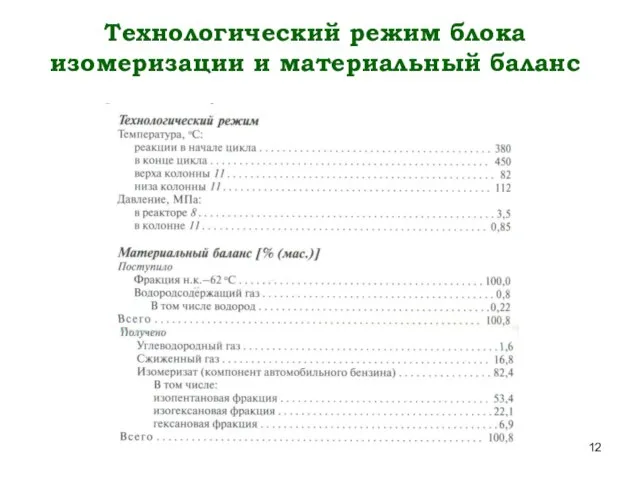

- 12. Технологический режим блока изомеризации и материальный баланс

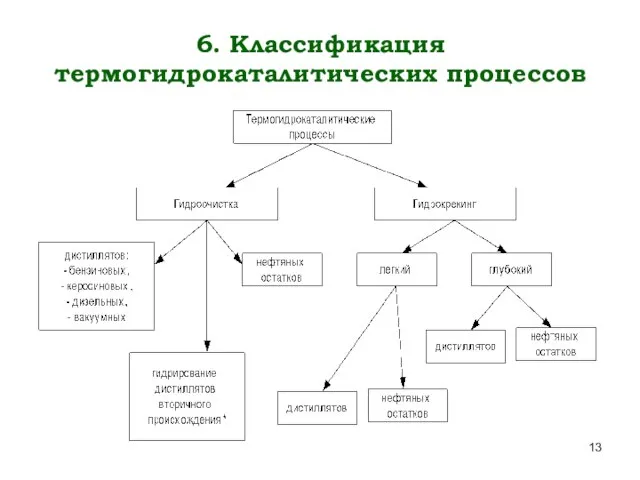

- 13. 6. Классификация термогидрокаталитических процессов

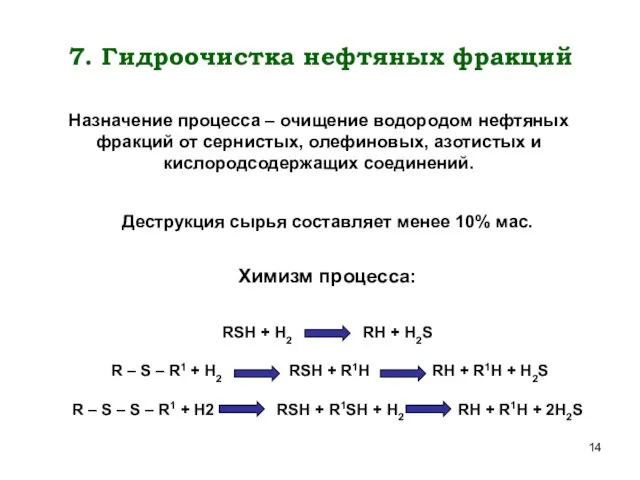

- 14. 7. Гидроочистка нефтяных фракций. Назначение процесса – очищение водородом нефтяных фракций от сернистых, олефиновых, азотистых и

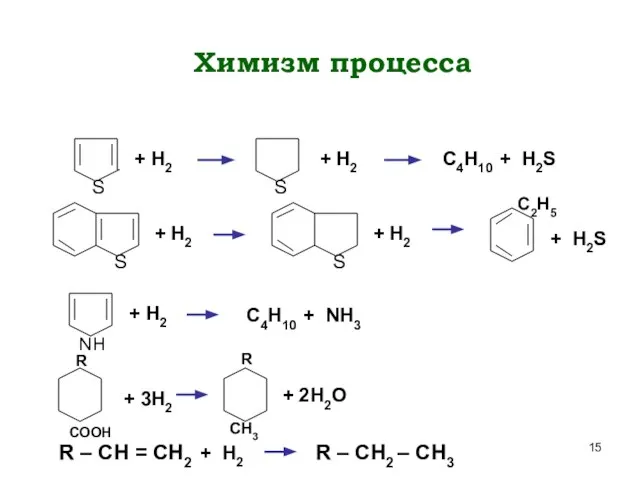

- 15. Химизм процесса S + H2 S + H2 C4H10 + H2S S + H2 S +

- 16. Катализаторы гидроочистки нефтяного сырья Гидрирующая функция. Сульфиды и оксиды (Mo; Ni; Co) частично: Cr; W; Fe

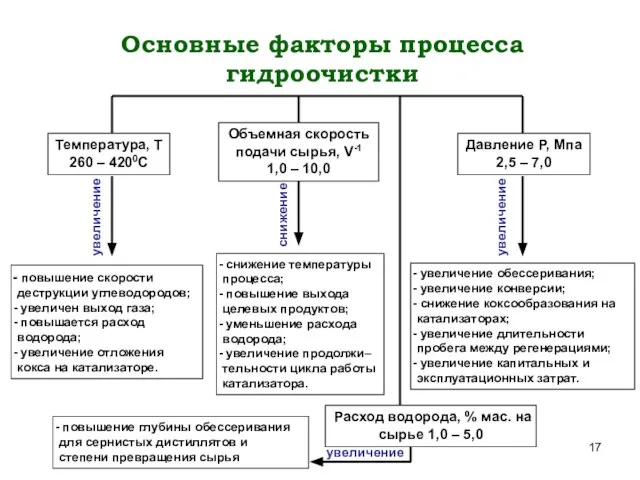

- 17. Основные факторы процесса гидроочистки Температура, Т 260 – 4200С Объемная скорость подачи сырья, V-1 1,0 –

- 18. 9. Гидроочистка дизельных фракций. Схема установки гидроочистки дизельных фракций. 1 – печь; 2 – реактор; 3,

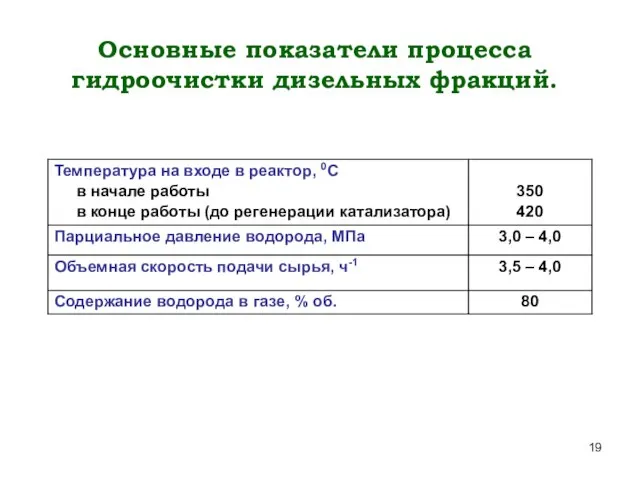

- 19. Основные показатели процесса гидроочистки дизельных фракций.

- 20. Материальный баланс гидроочистки дизельных фракций.

- 21. 10. Гидрочистка вакуумного газойля. Схема гидроочистки вакуумного газойля. 1 – печь; 2 – реактор; 3 –

- 22. Основные показатели процесса гидроочистки вакуумного газойля

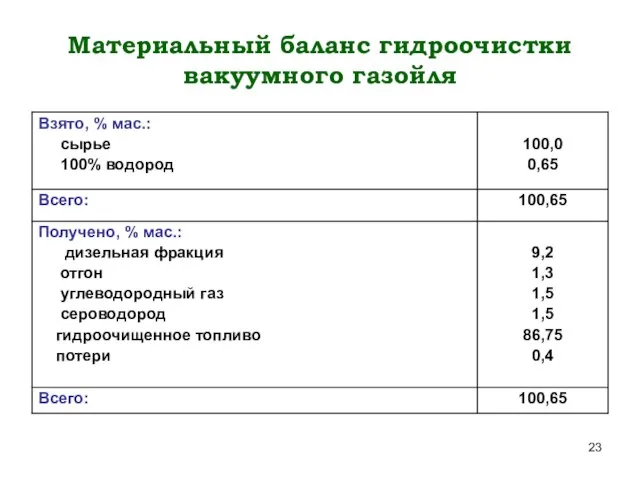

- 23. Материальный баланс гидроочистки вакуумного газойля

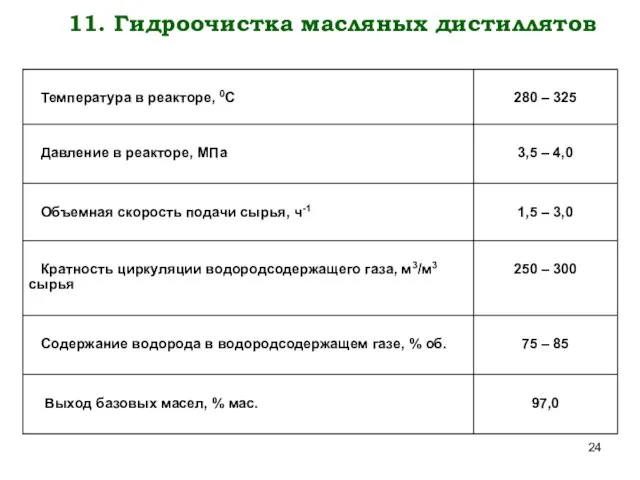

- 24. 11. Гидроочистка масляных дистиллятов

- 25. 12. Гидроочистка нефтяных остатков. Схема установки гидроочистки нефтяных остатков. 1 – печь; 2, 3, 6, 7

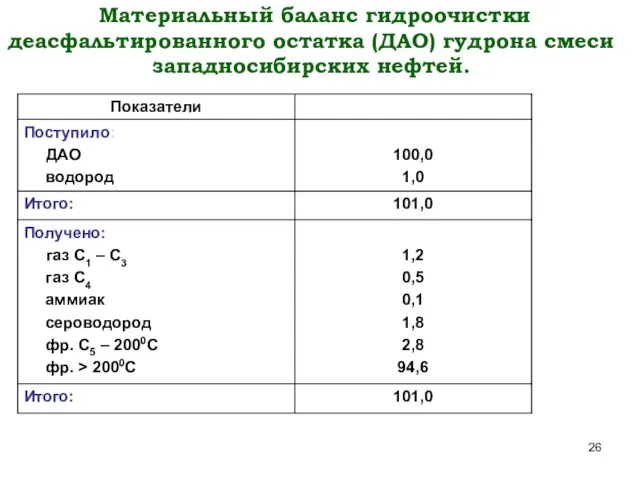

- 26. Материальный баланс гидроочистки деасфальтированного остатка (ДАО) гудрона смеси западносибирских нефтей.

- 27. 13. Гидрирование дистиллятов вторичного происхождения Бензиновых фракций Керосиновых и дизельных фракций Вакуумных дистиллятов

- 28. Технологическая схема процесса гидроочистки (гидрирования) бензина каталитического крекинга 1, 5 – теплообменники; 2, 6 – печи;

- 30. Скачать презентацию

Уксусная кислота

Уксусная кислота Урок « Магнитные свойства вещества. Магнитное поле Земли» в 11 классе.

Урок « Магнитные свойства вещества. Магнитное поле Земли» в 11 классе. Выявление уровня токсичности почв пришкольного участка и прилежащих к нему территорий

Выявление уровня токсичности почв пришкольного участка и прилежащих к нему территорий Гидролиз солей

Гидролиз солей Урок обобщения и систематизации знаний по теме: «Важнейшие классы неорганических соединений.» «Мощь и сила науки во множестве фа

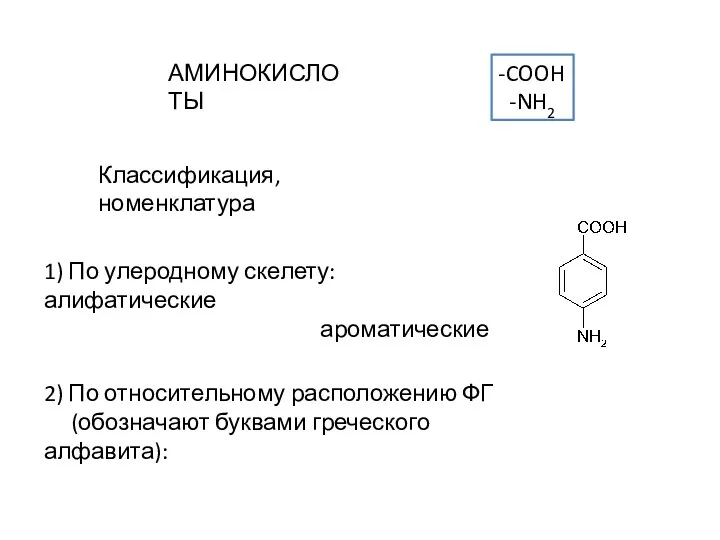

Урок обобщения и систематизации знаний по теме: «Важнейшие классы неорганических соединений.» «Мощь и сила науки во множестве фа Аминокислоты. Классификация, номенклатура

Аминокислоты. Классификация, номенклатура Химия элементов. Лекция 1 Общая характеристика элементов IVA-группы. Углерод и кремний

Химия элементов. Лекция 1 Общая характеристика элементов IVA-группы. Углерод и кремний  Полимеры. Природные и синтетические полимеры

Полимеры. Природные и синтетические полимеры Органическая химия. Лекция. Стероиды

Органическая химия. Лекция. Стероиды Сверхпроводимость как явление микромира

Сверхпроводимость как явление микромира Карбоновые кислоты

Карбоновые кислоты Химические свойства кислорода. Применение кислорода

Химические свойства кислорода. Применение кислорода Соли. Классификация. Физические и химические свойства. Получение и применение солей

Соли. Классификация. Физические и химические свойства. Получение и применение солей Кислородные соединения азота

Кислородные соединения азота Азотсодержащие и гетероциклические соединения. Низкомолекулярные биологическиактивные соединения

Азотсодержащие и гетероциклические соединения. Низкомолекулярные биологическиактивные соединения ДОСЛІДЖЕННЯ ДОСЛІДЖЕННЯ НАЙМАСОВІШИХ КУПАННЯ смт

ДОСЛІДЖЕННЯ ДОСЛІДЖЕННЯ НАЙМАСОВІШИХ КУПАННЯ смт Периодический закон и периодическая система элементов Д.И. Менделеева

Периодический закон и периодическая система элементов Д.И. Менделеева Мұнай қалдықтарын гидроөңдеу процестері. Катализаторлары

Мұнай қалдықтарын гидроөңдеу процестері. Катализаторлары Тест с подсказками для закрепления знаний по теме Кислоты (8 класс)

Тест с подсказками для закрепления знаний по теме Кислоты (8 класс) Окислительно-восстановительные реакции (ОВР). Лекция 6

Окислительно-восстановительные реакции (ОВР). Лекция 6 Формы представления петрохимических данных

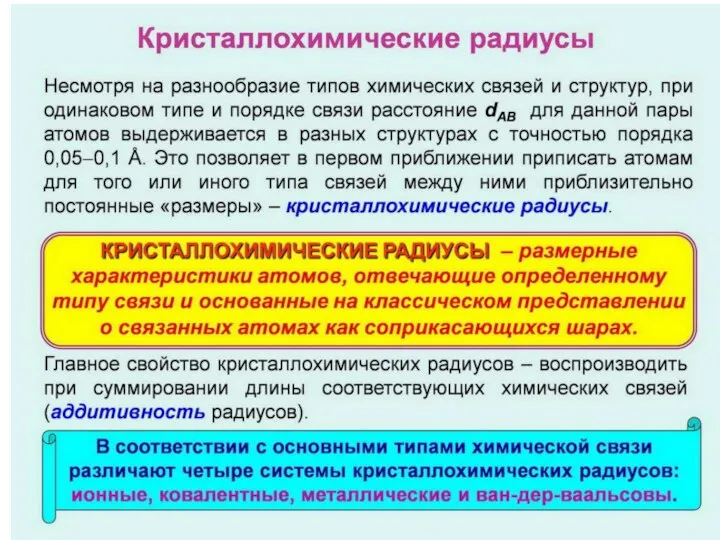

Формы представления петрохимических данных Кристаллохимические радиусы

Кристаллохимические радиусы Аминокислоты. Номенклатура аминокислот

Аминокислоты. Номенклатура аминокислот Общая характеристика ферментов как биологических катализаторов

Общая характеристика ферментов как биологических катализаторов Фенол қосылыстары

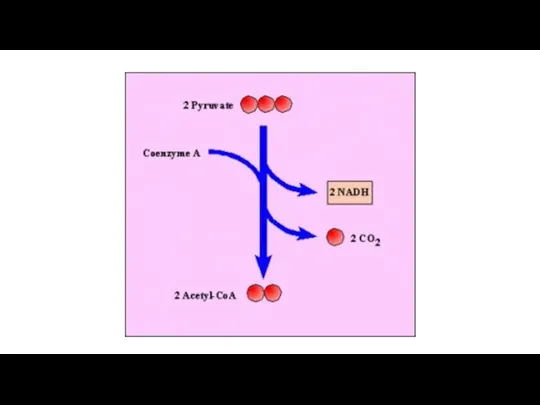

Фенол қосылыстары Link reaction

Link reaction Мыло. Компоненты мыла

Мыло. Компоненты мыла Гексены. Физические и химические свойства

Гексены. Физические и химические свойства