Содержание

- 2. Производство остаточных масел сложнее, чем дистиллятных из-за высокого содержания смолисто-асфальтовых веществ в гудронах. Полученный при вакуумной

- 3. Адсорбционная очистка масел Цель: удаление смол, гетероароматических и полициклических ароматических компонентов на активной поверхности адсорбента; выделение

- 4. По физической природе силы взаимодействия молекул поглощае мого вещества и адсорбента относятся в основном к дисперсион-

- 5. Адсорбция - экзотермический процесс, и ей благоприятствует понижение температуры При повышенных температурах ускоряется процесс обратный адсорбции

- 6. При очистке масел получают два рафината: Рафинат 1 – основной очищенный продукт (87-89% от сырья); Рафинат

- 8. Скачать презентацию

Слайд 2

Производство остаточных масел сложнее, чем дистиллятных из-за высокого содержания смолисто-асфальтовых веществ

Производство остаточных масел сложнее, чем дистиллятных из-за высокого содержания смолисто-асфальтовых веществ

в гудронах. Полученный при вакуумной разгонке гудрон подвергают прежде всего деасфальтиэации-удаляют смолисто-асфальтеновые вещества. Деасфальтизат направляют на очистку избирательными растворителями (селективную очистку) фенолом или фурфуролом.

Цель селективной очистки - извлечение остаточных смолисго-асфальтеновых веществ и полициклических аренов с короткими боковыми цепями.

Продукт депарафинизации окончательно доводят до кондиции путем адсорбционной очистки.

Цель селективной очистки - извлечение остаточных смолисго-асфальтеновых веществ и полициклических аренов с короткими боковыми цепями.

Продукт депарафинизации окончательно доводят до кондиции путем адсорбционной очистки.

Слайд 3

Адсорбционная очистка масел

Цель: удаление смол, гетероароматических и полициклических

ароматических компонентов на активной

Адсорбционная очистка масел

Цель: удаление смол, гетероароматических и полициклических

ароматических компонентов на активной

поверхности адсорбента; выделение из жидкмх фракций нормальных алканов.

Адсорбенты: оксиды кремния и алюминия (естественные глины,

синтетические алюмосиликата, силикагель, алюмогель). Поглощаемое вещество, находящееся в объемной фазе (газе, паре или жидкости), называется адсорбтивом, а поглощенное – адсорбатом.

Адсорбцию подразделяют на два вида: физическую и химическую.

Физическая адсорбция в основном обусловлена поверхностными вандер-ваальсовыми силами, которые проявляются на расстояниях, значительно превышающих размеры адсорбируемых молекул, поэтому на поверхности адсорбента обычно удерживаются несколько слоев молекул адсорбата.

Адсорбенты: оксиды кремния и алюминия (естественные глины,

синтетические алюмосиликата, силикагель, алюмогель). Поглощаемое вещество, находящееся в объемной фазе (газе, паре или жидкости), называется адсорбтивом, а поглощенное – адсорбатом.

Адсорбцию подразделяют на два вида: физическую и химическую.

Физическая адсорбция в основном обусловлена поверхностными вандер-ваальсовыми силами, которые проявляются на расстояниях, значительно превышающих размеры адсорбируемых молекул, поэтому на поверхности адсорбента обычно удерживаются несколько слоев молекул адсорбата.

Слайд 4

По физической природе силы взаимодействия молекул поглощае мого вещества и

По физической природе силы взаимодействия молекул поглощае мого вещества и

адсорбента относятся в основном к дисперсион- ным, возникающим благодаря перемещению электронов в сближающихся молекулах.

Процессы адсорбции избирательны и обратимы. Процесс, обратный адсорбции, называют десорбцией, которую используют для выделения поглощенных веществ и регенерации адсорбента.

В адсорбционном процессе большое значение имеют размер частиц адсорбента (дисперсность), пористость и удельная поверхность. С увеличением дисперсности частиц возрастает поверхность контакта адсорбента с сырьем, что повышает эффективность процесса. Однако слишком мелкие частицы адсорбента или замедляют фильтрование, или легко проходят через фильтровальную ткань и трудно отделяются от очищенного масла. Для каждого вида сырья и способа контактирования существует оптимальный размер частиц адсорбента.

Процессы адсорбции избирательны и обратимы. Процесс, обратный адсорбции, называют десорбцией, которую используют для выделения поглощенных веществ и регенерации адсорбента.

В адсорбционном процессе большое значение имеют размер частиц адсорбента (дисперсность), пористость и удельная поверхность. С увеличением дисперсности частиц возрастает поверхность контакта адсорбента с сырьем, что повышает эффективность процесса. Однако слишком мелкие частицы адсорбента или замедляют фильтрование, или легко проходят через фильтровальную ткань и трудно отделяются от очищенного масла. Для каждого вида сырья и способа контактирования существует оптимальный размер частиц адсорбента.

Слайд 5

Адсорбция - экзотермический процесс, и ей благоприятствует понижение температуры При

Адсорбция - экзотермический процесс, и ей благоприятствует понижение температуры При

повышенных температурах ускоряется процесс обратный адсорбции - десорбция. При необратимой или трудно десорбируемой адсорбции регенерацию адсорбента часто проводят путем выжига адсорбированных компонентов. Значительное влияние на эффективность адсорбции оказывает вязкость сырья, которая определяет скорость диффузии адсорбируемых компонентов в поры адсорбента. Для понижения вязкости очищаемого продукта обычно применяют растворители (например, легкие нефтяные фракции) и повышают температуру процесса.

Слайд 6

При очистке масел получают два рафината:

Рафинат 1 – основной очищенный

При очистке масел получают два рафината:

Рафинат 1 – основной очищенный

продукт (87-89% от сырья);

Рафинат 2 - десорбированный с адсорбента ароматизированный кон-

центрат (6-8% от сырья), который частично вместе с остающимися в порах

адсорбента смолами (около 5%) выжигается при окислительной регенера-

ции.

Из рафинат 1 получают трансформаторные и гидравлические масла, а

из рафината 2 наполнители каучуков мягчители резин.

Преимущества процесса: Адсорбционная очистка обеспечивает

более высокий выход масла, чем селективная, поскольку при адсорбции

удаляются только нежелательные компоненты и полоностью сохраняются

ценные углеводороды исходного сырья. Масла, полученные адсорбцион-

ной очисткой, обладают высокой стабильностью против окисления. Внедрению процесса препятствуют высокие эксплуатационные затраты, а также трудности в конструктивном исполнении установок.

Рафинат 2 - десорбированный с адсорбента ароматизированный кон-

центрат (6-8% от сырья), который частично вместе с остающимися в порах

адсорбента смолами (около 5%) выжигается при окислительной регенера-

ции.

Из рафинат 1 получают трансформаторные и гидравлические масла, а

из рафината 2 наполнители каучуков мягчители резин.

Преимущества процесса: Адсорбционная очистка обеспечивает

более высокий выход масла, чем селективная, поскольку при адсорбции

удаляются только нежелательные компоненты и полоностью сохраняются

ценные углеводороды исходного сырья. Масла, полученные адсорбцион-

ной очисткой, обладают высокой стабильностью против окисления. Внедрению процесса препятствуют высокие эксплуатационные затраты, а также трудности в конструктивном исполнении установок.

Сложные эфиры

Сложные эфиры Фазовое равновесие в насыщенном растворе малорастворимого электролита. (Глава 4. Задача 10)

Фазовое равновесие в насыщенном растворе малорастворимого электролита. (Глава 4. Задача 10) фізичні властивості полімеру спиртів та карбонових кислот

фізичні властивості полімеру спиртів та карбонових кислот  Химические индикаторы

Химические индикаторы Обмен липидов

Обмен липидов Технология производства простых полиэфиров

Технология производства простых полиэфиров Презентация по Химии "Форфор" - скачать смотреть

Презентация по Химии "Форфор" - скачать смотреть  Вода ценный дар природы. Биологическая роль воды

Вода ценный дар природы. Биологическая роль воды Геохимия урана и тория в карбонатитовом процессе

Геохимия урана и тория в карбонатитовом процессе Физическая и коллоидная химия

Физическая и коллоидная химия Физические явления в химии (8 класс)

Физические явления в химии (8 класс) Қабаттағы мұнай

Қабаттағы мұнай Як прості речовини

Як прості речовини  Цинк. Знаходження в періодичній системі і основні характеристики

Цинк. Знаходження в періодичній системі і основні характеристики Адам мен жануар организміне бордың әсері

Адам мен жануар организміне бордың әсері Высокомолекулярные вещества полимеры

Высокомолекулярные вещества полимеры Окислительно-восстановительные процессы. Лекция 8

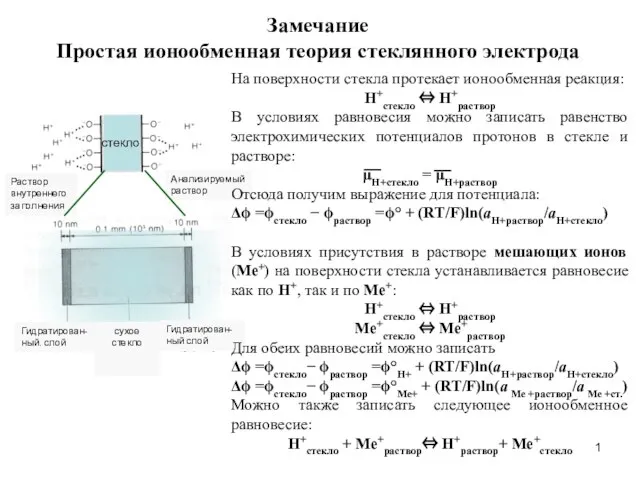

Окислительно-восстановительные процессы. Лекция 8 Простая ионообменная теория стеклянного электрода

Простая ионообменная теория стеклянного электрода Биологический метод исследования. Определение патогенности и вирулентности микроорганизмов

Биологический метод исследования. Определение патогенности и вирулентности микроорганизмов Работа выполнена обучающейся 9 «А» класса МОУ «СОШ №2» Мусафировой Анастасией

Работа выполнена обучающейся 9 «А» класса МОУ «СОШ №2» Мусафировой Анастасией Химия, 8. Урок 1

Химия, 8. Урок 1 Биопластики: область применения

Биопластики: область применения Производные карбоновых кислот. Ненасыщенные карбоновые кислоты

Производные карбоновых кислот. Ненасыщенные карбоновые кислоты Caustic Soda

Caustic Soda Презентация по Химии "Неметаллы" - скачать смотреть

Презентация по Химии "Неметаллы" - скачать смотреть  Презентация по Химии "Биополимеры" - скачать смотреть

Презентация по Химии "Биополимеры" - скачать смотреть  Химия в пищевой промышленности

Химия в пищевой промышленности Интересные факты о нефти

Интересные факты о нефти