Повышение эффективности процесса сополимеризации бутадиена и α-метилстирола. Производительность 83000 т/год

Содержание

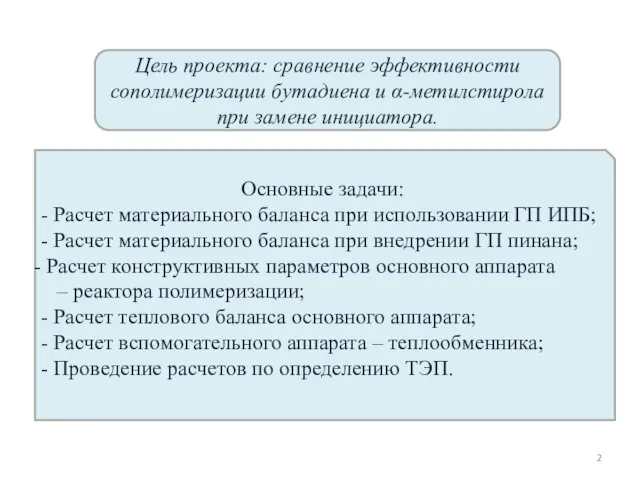

- 2. Цель проекта: сравнение эффективности сополимеризации бутадиена и α-метилстирола при замене инициатора. Основные задачи: - Расчет материального

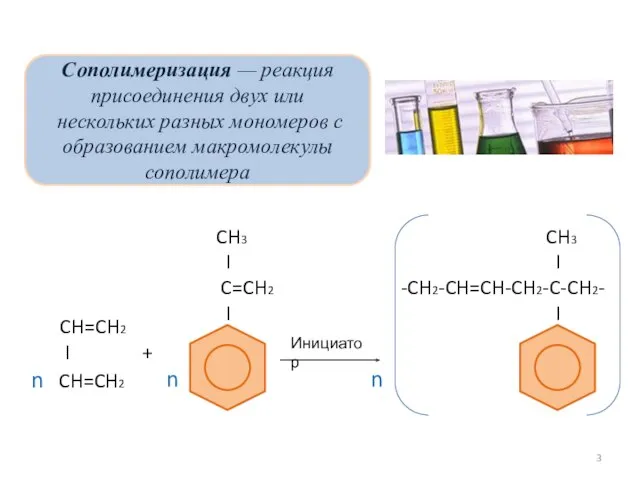

- 3. Сополимеризация — реакция присоединения двух или нескольких разных мономеров с образованием макромолекулы сополимера CH=CH2 I +

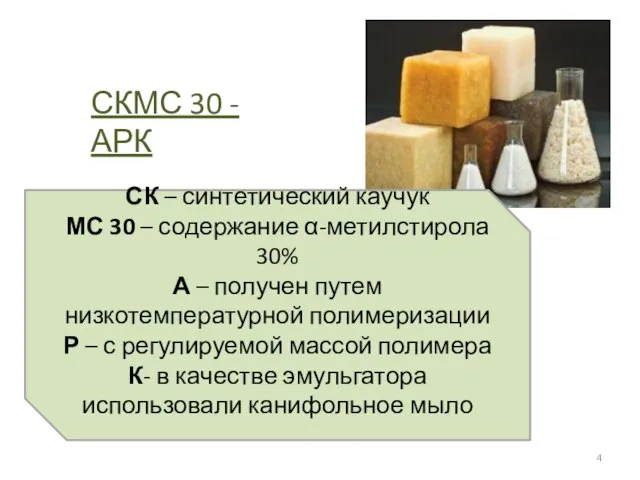

- 4. СКМС 30 - АРК СК – синтетический каучук МС 30 – содержание α-метилстирола 30% А –

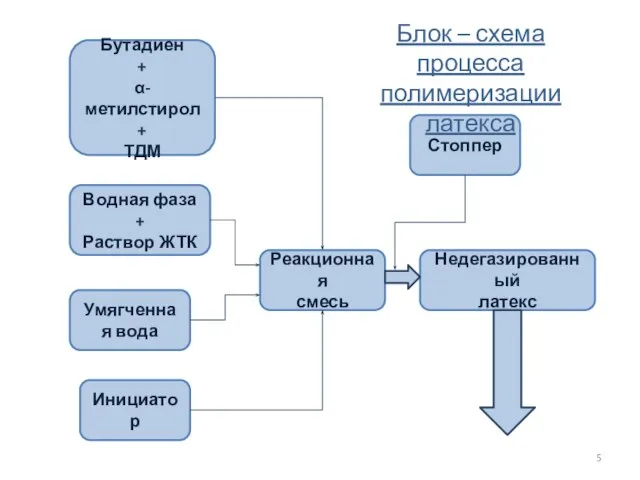

- 5. Водная фаза + Раствор ЖТК Недегазированный латекс Реакционная смесь Стоппер Умягченная вода Бутадиен + α-метилстирол +

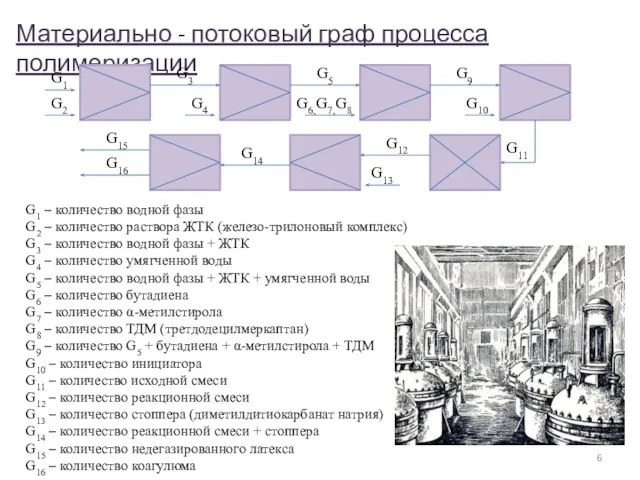

- 6. Материально - потоковый граф процесса полимеризации G1 – количество водной фазы G2 – количество раствора ЖТК

- 7. Сравнительные расчеты материального баланса процесса По действующему производству По проекту

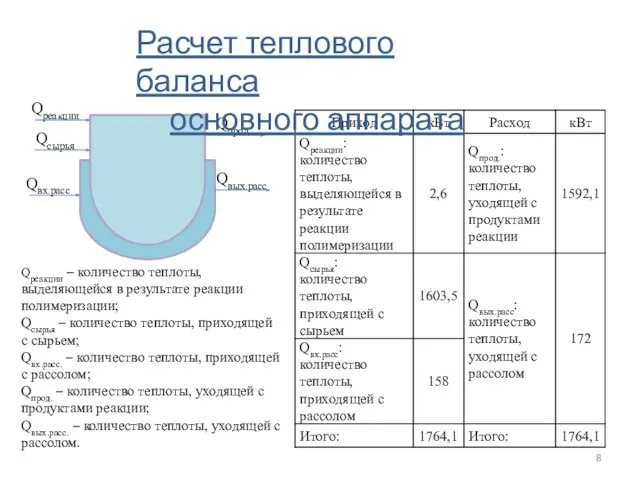

- 8. Qреакции Qсырья Qвх.расс Qпрод Qвых.расс Qреакции – количество теплоты, выделяющейся в результате реакции полимеризации; Qсырья –

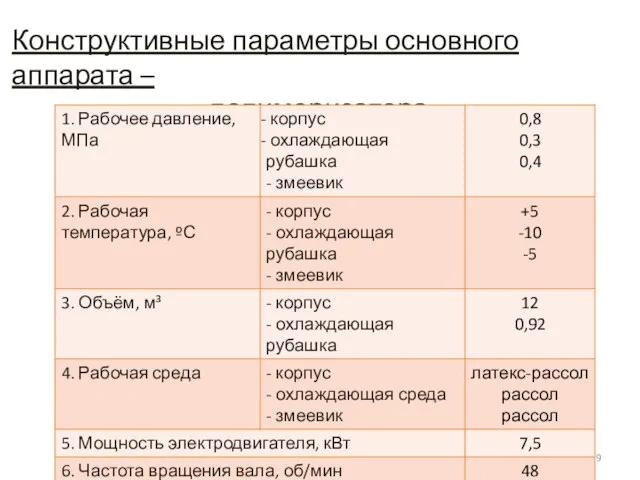

- 9. Конструктивные параметры основного аппарата – полимеризатора.

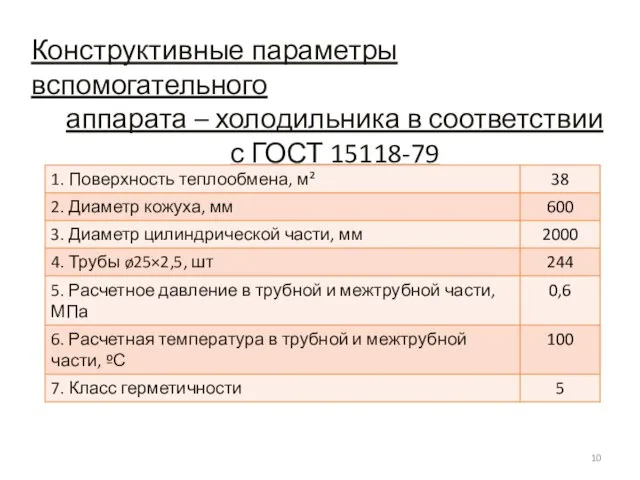

- 10. Конструктивные параметры вспомогательного аппарата – холодильника в соответствии с ГОСТ 15118-79

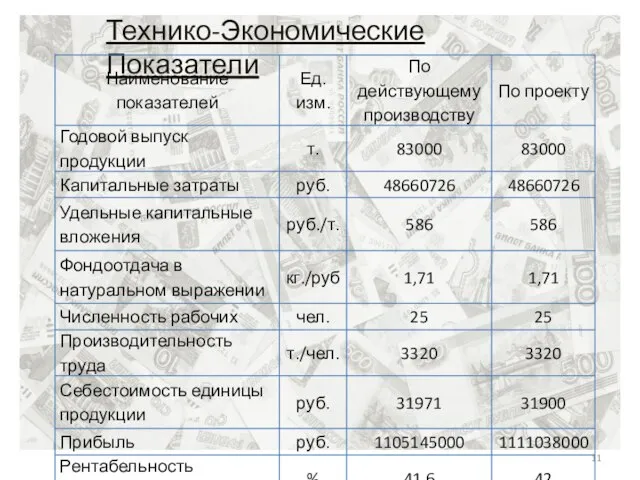

- 11. Технико-Экономические Показатели

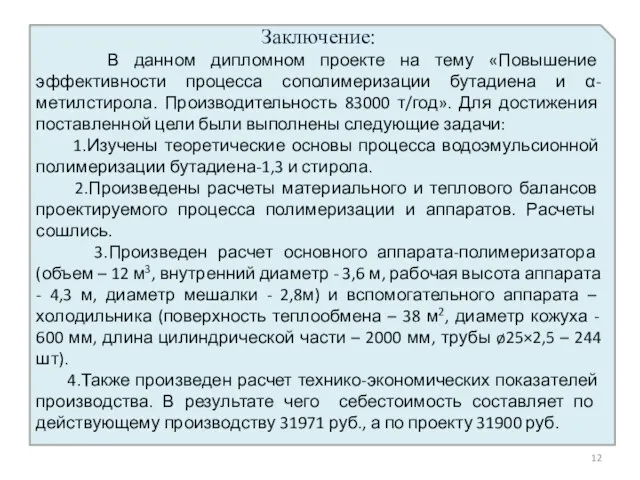

- 12. Заключение: В данном дипломном проекте на тему «Повышение эффективности процесса сополимеризации бутадиена и α-метилстирола. Производительность 83000

- 13. Спасибо за внимание!

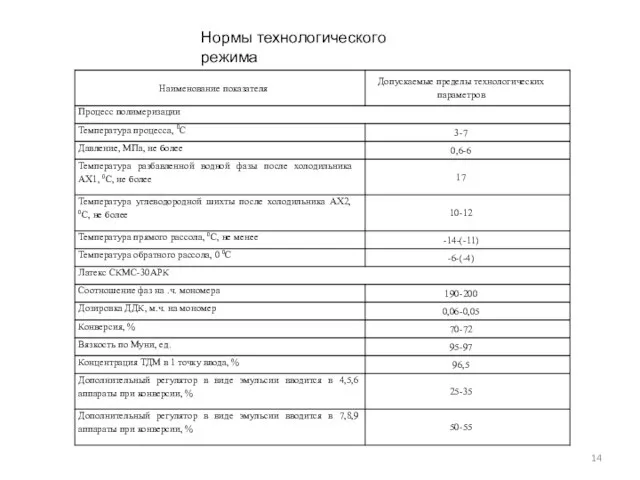

- 14. Нормы технологического режима

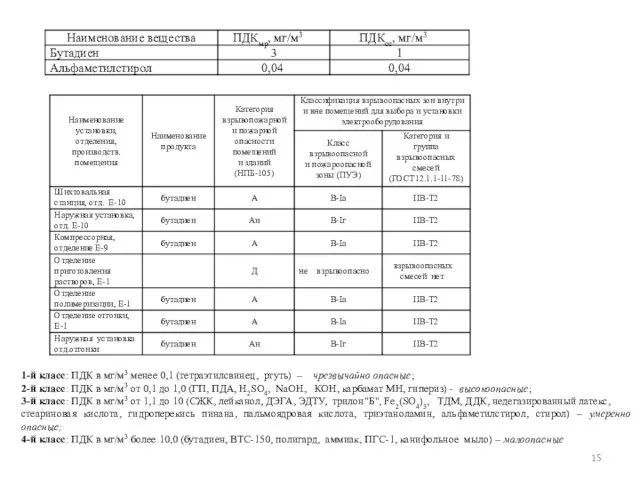

- 15. 1-й класс: ПДК в мг/м3 менее 0,1 (тетраэтилсвинец, ртуть) – чрезвычайно опасные; 2-й класс: ПДК в

- 17. Скачать презентацию

Роль нафти у сучасному світі Підготував учень 11 класу Войтюк Дмитро

Роль нафти у сучасному світі Підготував учень 11 класу Войтюк Дмитро  Багатоатомні спирти

Багатоатомні спирти  Бериллий, магний, щелочноземельные металлы

Бериллий, магний, щелочноземельные металлы Обучающий тест «Виды химической связи»

Обучающий тест «Виды химической связи» Методы чтения последовательностей нуклеиновых кислот. Секвенирование геномов древних людей

Методы чтения последовательностей нуклеиновых кислот. Секвенирование геномов древних людей Строение, свойства и функции аминокислот и белков

Строение, свойства и функции аминокислот и белков Комплексные соединения. Химическая связь. (Лекция 9)

Комплексные соединения. Химическая связь. (Лекция 9) Оксиды. Классификация оксидов

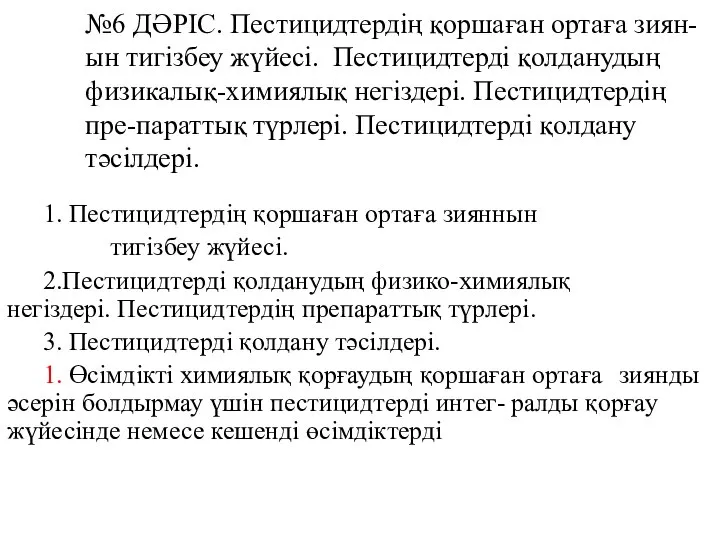

Оксиды. Классификация оксидов Пестицидтердің қоршаған ортаға зиян-ын тигізбеу жүйесі. Пестицидтерді қолданудың физикалық-химиялық негіздері

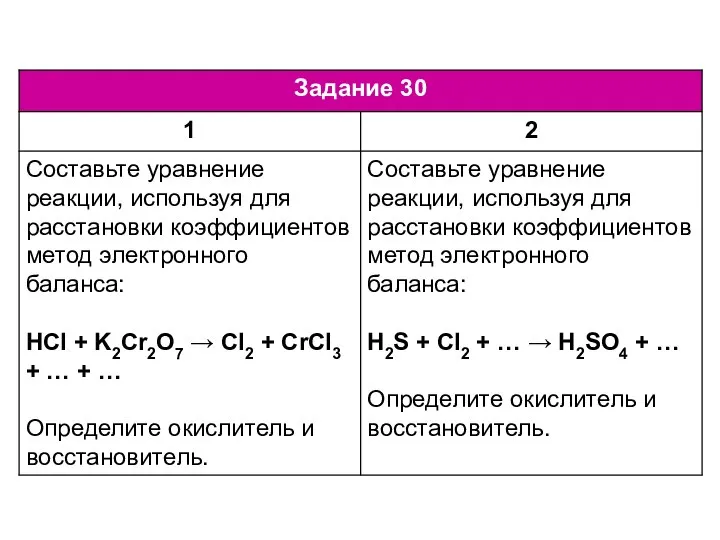

Пестицидтердің қоршаған ортаға зиян-ын тигізбеу жүйесі. Пестицидтерді қолданудың физикалық-химиялық негіздері ЕГЭ по химии. Задание 30-34

ЕГЭ по химии. Задание 30-34 Алканы: гомологический ряд, номенклатура и изомерия

Алканы: гомологический ряд, номенклатура и изомерия Производство шампуня. Технология

Производство шампуня. Технология Тема урока: Химические свойства алкенов. Получение.

Тема урока: Химические свойства алкенов. Получение. Гидролиз солей

Гидролиз солей Аттестационная работа. Проектно-исследовательская деятельность учащихся на уроках химии и во внеурочной работе

Аттестационная работа. Проектно-исследовательская деятельность учащихся на уроках химии и во внеурочной работе Галогены

Галогены Полисилоксаны. Классификация полимеров

Полисилоксаны. Классификация полимеров Элементы подгруппы углерода

Элементы подгруппы углерода Производные пурина

Производные пурина Соли Mg SO4 – сульфат магния

Соли Mg SO4 – сульфат магния Анализ карбоновых кислот и их производных

Анализ карбоновых кислот и их производных Биологиялық қауіп: экопатогендер, қауіпті биологиялық агенттер, биорегуляторлар. Табиғи токсиндер

Биологиялық қауіп: экопатогендер, қауіпті биологиялық агенттер, биорегуляторлар. Табиғи токсиндер Шоу «Юный химик»

Шоу «Юный химик» Нефть — это жидкое горючее полезное ископаемое

Нефть — это жидкое горючее полезное ископаемое Первый закон термодинамики. Термохимия

Первый закон термодинамики. Термохимия Великие иконописцы XIV-XV веков

Великие иконописцы XIV-XV веков Системи удобрення сільськогосподарських культур

Системи удобрення сільськогосподарських культур Хлор. Отравления хлором

Хлор. Отравления хлором