Содержание

- 2. Технологическая схема. В зависимости от сырья и продуктов, которые необходимо получить, используются одноступенчатые и двухступенчатые процессы,

- 3. Схема установки гидрокрекинга: I – сырье, II – циркулирующий водородсодержащий газ, III – углеводородный газ, IV

- 4. Верхний продукт колонны К-1 разделяется на углеводородный газ в емкости орошения и легкие фракции, которые в

- 5. ТЕРМИЧЕСКИЙ КРЕКИНГ. ВИСБРЕКИНГ Назначение. При работе в режиме термического крекинга – получение дополнительных количеств светлых нефтепродуктов

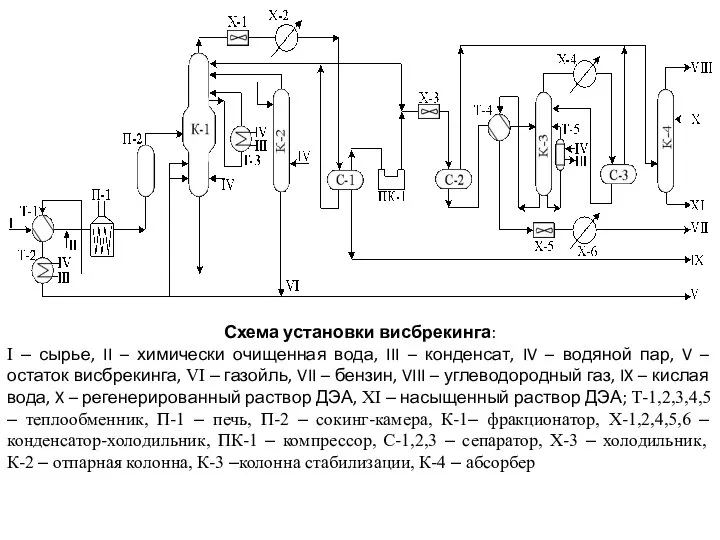

- 6. Технологическая схема. Схема установки термического крекинга зависит от назначения процесса и от используемого сырья. Для получения

- 7. Схема установки висбрекинга: I – сырье, II – химически очищенная вода, III – конденсат, IV –

- 8. Газ дожимается компрессором ПК-1, смешивается с балансовым количеством бензина (повторное контактирование) и после охлаждения в воздушном

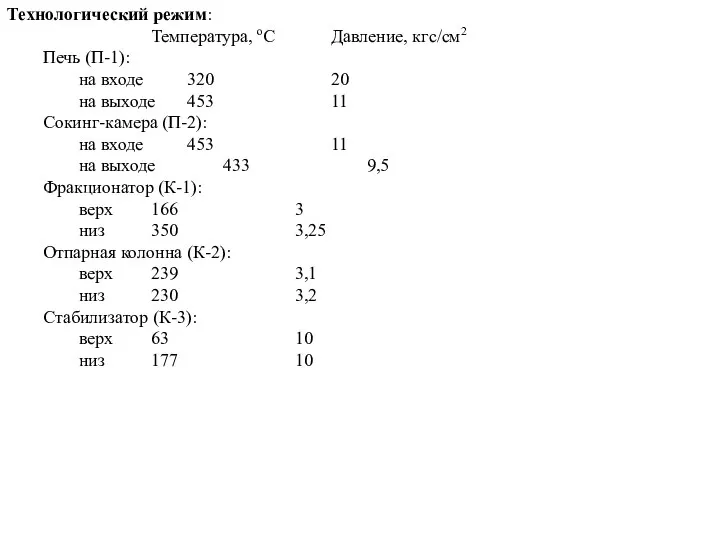

- 9. Технологический режим: Температура, оС Давление, кгс/см2 Печь (П-1): на входе 320 20 на выходе 453 11

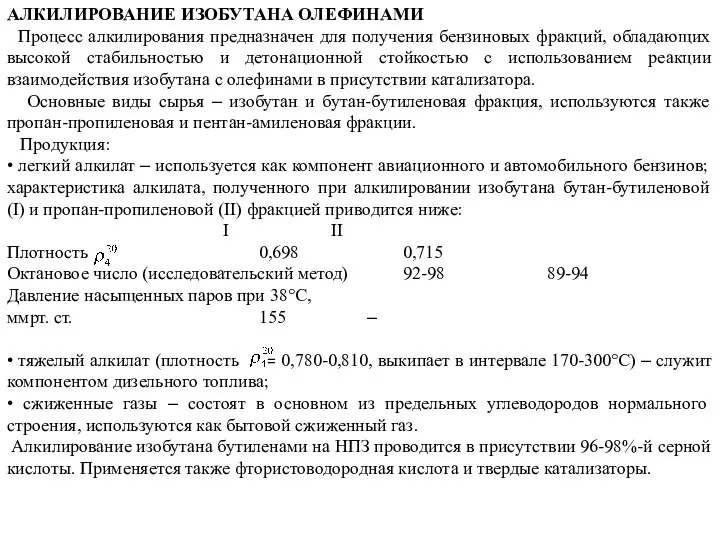

- 10. АЛКИЛИРОВАНИЕ ИЗОБУТАНА ОЛЕФИНАМИ Процесс алкилирования предназначен для получения бензиновых фракций, обладающих высокой стабильностью и детонационной стойкостью

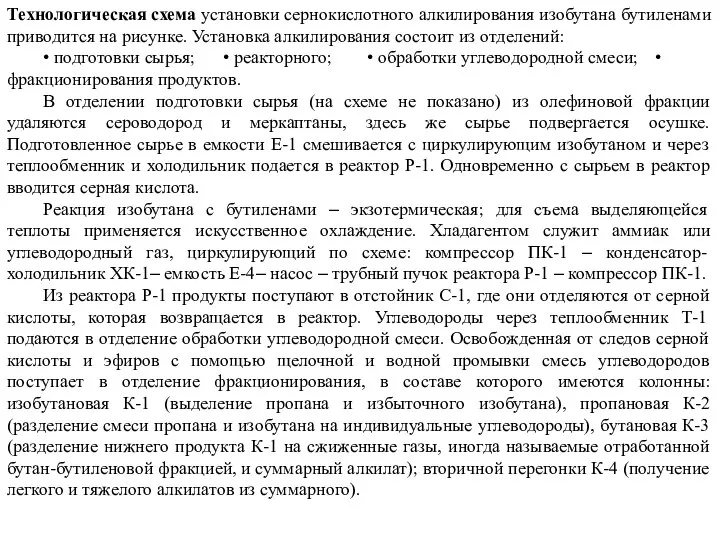

- 11. Технологическая схема установки сернокислотного алкилирования изобутана бутиленами приводится на рисунке. Установка алкилирования состоит из отделений: •

- 12. Схема установки сернокислотного алкилирования: I – сырье, II – свежая серная кислота, III – отработанная серная

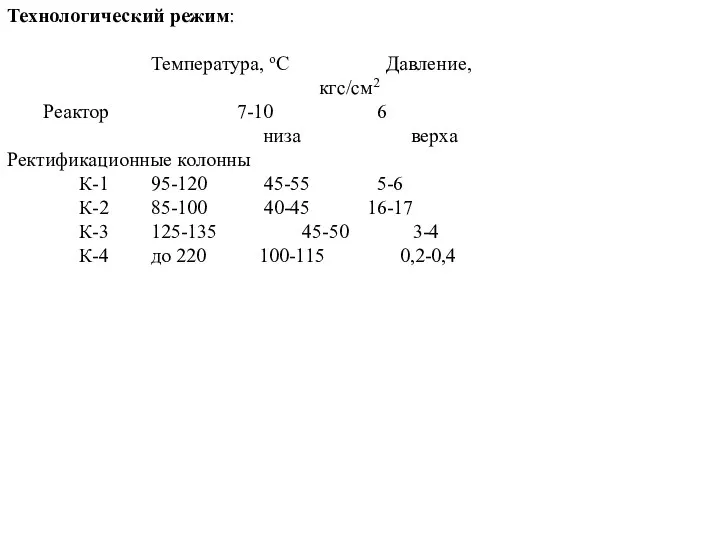

- 13. Технологический режим: Температура, оС Давление, кгс/см2 Реактор 7-10 6 низа верха Ректификационные колонны К-1 95-120 45-55

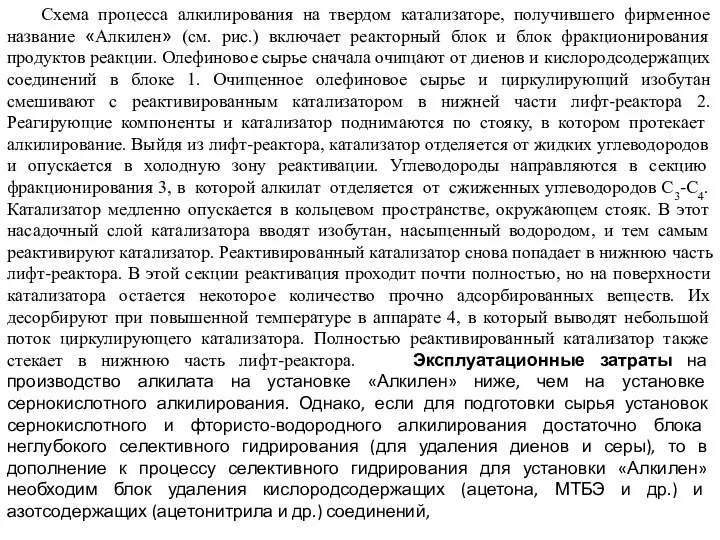

- 14. Схема процесса алкилирования на твердом катализаторе, получившего фирменное название «Алкилен» (см. рис.) включает реакторный блок и

- 15. Схема установки алкилирования в подвижном слое катализатора на твердом носителе: I – олефиновое сырье, II –

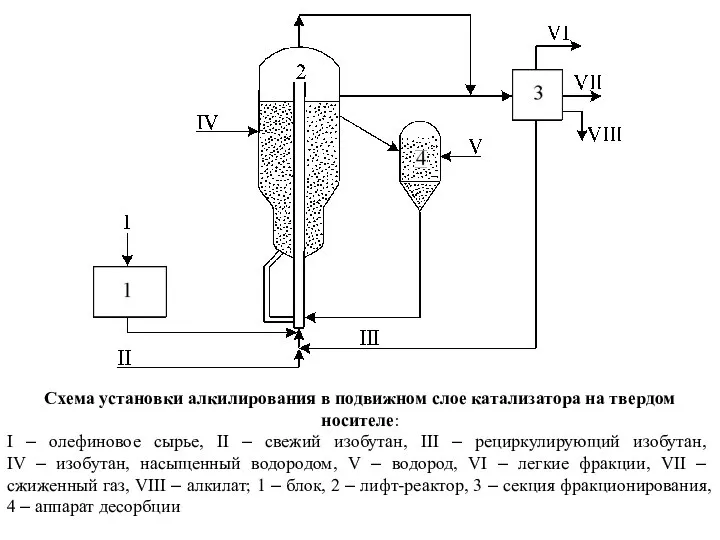

- 16. КАТАЛИТИЧЕСКИЙ КРЕКИНГ Каталитический крекинг предназначен для получения дополнительных количеств светлых нефтепродуктов – высокооктанового бензина и дизельного

- 17. Эксплуатируются установки каталитического крекинга с реактором и регенератором непрерывного действия двух типов: • с плотным слоем

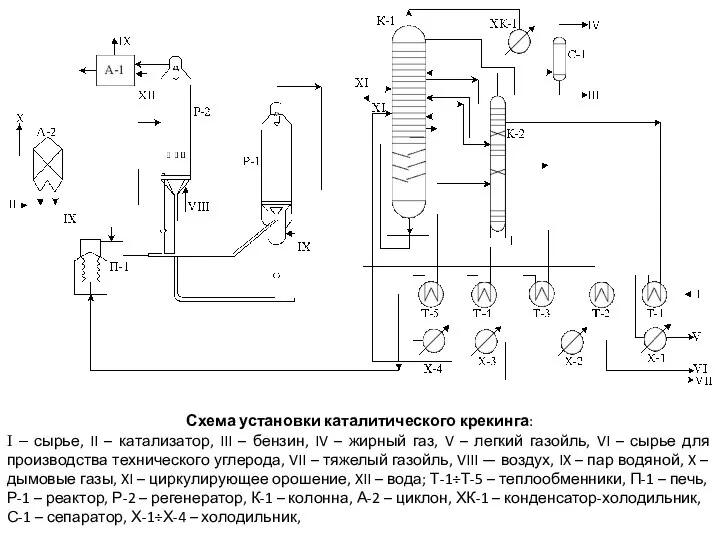

- 18. Схема установки каталитического крекинга: I – сырье, II – катализатор, III – бензин, IV – жирный

- 19. Отработанный катализатор из нижней части кипящего слоя переходит в отпарную зону, расположенную под распределительной решеткой; сюда

- 21. Скачать презентацию

Технологическая схема. В зависимости от сырья и продуктов, которые необходимо получить,

Технологическая схема. В зависимости от сырья и продуктов, которые необходимо получить,

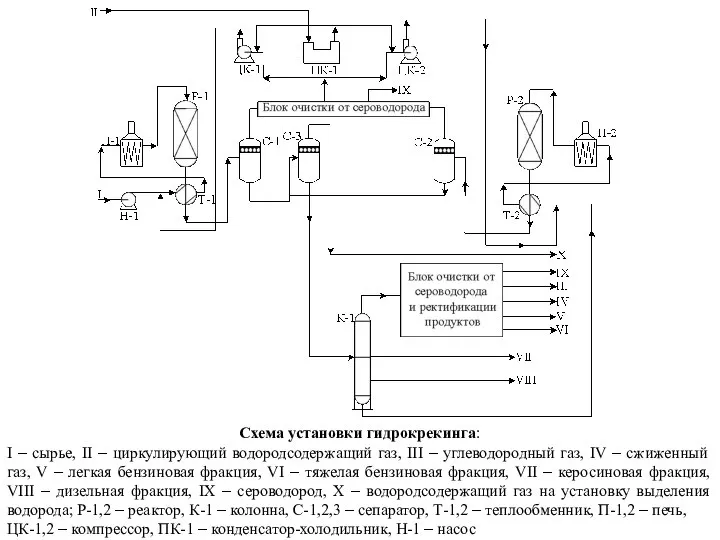

Схема установки гидрокрекинга:

I – сырье, II – циркулирующий водородсодержащий газ, III

Схема установки гидрокрекинга:

I – сырье, II – циркулирующий водородсодержащий газ, III

ЦК-1,2 – компрессор, ПК-1 – конденсатор-холодильник, Н-1 – насос

Верхний продукт колонны К-1 разделяется на углеводородный газ в емкости орошения

Верхний продукт колонны К-1 разделяется на углеводородный газ в емкости орошения

Технологический режим. Ниже приводятся показатели технологического режима первой (I) и второй (II) ступеней гидрокрекинга:

I II

Давление, кгс/см2 176,5 166,7

Объемная скорость в каждой ступени, ч-1 1 1

Кратность циркуляции ВСГ, м3/м3 сырья 1800 800

Температура, °С 429 402

Расход водорода, кг/м3 сырья 54 5

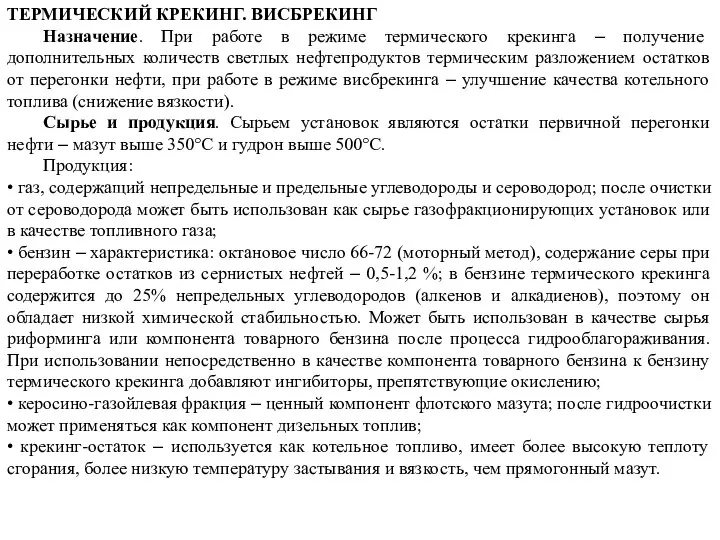

ТЕРМИЧЕСКИЙ КРЕКИНГ. ВИСБРЕКИНГ

Назначение. При работе в режиме термического крекинга – получение

ТЕРМИЧЕСКИЙ КРЕКИНГ. ВИСБРЕКИНГ

Назначение. При работе в режиме термического крекинга – получение

Сырье и продукция. Сырьем установок являются остатки первичной перегонки нефти – мазут выше 350°С и гудрон выше 500°С.

Продукция:

• газ, содержащий непредельные и предельные углеводороды и сероводород; после очистки от сероводорода может быть использован как сырье газофракционирующих установок или в качестве топливного газа;

• бензин – характеристика: октановое число 66-72 (моторный метод), содержание серы при переработке остатков из сернистых нефтей – 0,5-1,2 %; в бензине термического крекинга содержится до 25% непредельных углеводородов (алкенов и алкадиенов), поэтому он обладает низкой химической стабильностью. Может быть использован в качестве сырья риформинга или компонента товарного бензина после процесса гидрооблагораживания. При использовании непосредственно в качестве компонента товарного бензина к бензину термического крекинга добавляют ингибиторы, препятствующие окислению;

• керосино-газойлевая фракция – ценный компонент флотского мазута; после гидроочистки может применяться как компонент дизельных топлив;

• крекинг-остаток – используется как котельное топливо, имеет более высокую теплоту сгорания, более низкую температуру застывания и вязкость, чем прямогонный мазут.

Технологическая схема. Схема установки термического крекинга зависит от назначения процесса и

Технологическая схема. Схема установки термического крекинга зависит от назначения процесса и

На рисунке приводится схема установки висбрекинга с сокинг-камерой. Сырье подают через теплообменник Т-1 в печь П-1. Для турбулизации потока в сырье перед печью подается химически очищенная вода. Начавшиеся в печи реакции термокрекинга продолжаются в сокинг-камере П-2, откуда продукты реакции поступают на разделение во фракционатор К-1. Легкие продукты термокрекинга и пары воды из верхней части фракционатора конденсируются и охлаждаются в воздушном Х-1 и водяном Х-2 конденсаторах-холодильниках и разделяются в сепараторе С-1 на газ, бензин и кислую воду.

Схема установки висбрекинга:

I – сырье, II – химически очищенная вода, III

Схема установки висбрекинга:

I – сырье, II – химически очищенная вода, III

Газ дожимается компрессором ПК-1, смешивается с балансовым количеством бензина (повторное

Газ дожимается компрессором ПК-1, смешивается с балансовым количеством бензина (повторное

Технологический режим:

Температура, оС Давление, кгс/см2

Печь (П-1):

на входе 320 20

на выходе 453 11

Сокинг-камера (П-2):

на входе 453 11

на выходе 433 9,5

Фракционатор

Технологический режим:

Температура, оС Давление, кгс/см2

Печь (П-1):

на входе 320 20

на выходе 453 11

Сокинг-камера (П-2):

на входе 453 11

на выходе 433 9,5

Фракционатор

верх 166 3

низ 350 3,25

Отпарная колонна (К-2):

верх 239 3,1

низ 230 3,2

Стабилизатор (К-3):

верх 63 10

низ 177 10

АЛКИЛИРОВАНИЕ ИЗОБУТАНА ОЛЕФИНАМИ

Процесс алкилирования предназначен для получения бензиновых фракций, обладающих

АЛКИЛИРОВАНИЕ ИЗОБУТАНА ОЛЕФИНАМИ

Процесс алкилирования предназначен для получения бензиновых фракций, обладающих

Основные виды сырья – изобутан и бутан-бутиленовая фракция, используются также пропан-пропиленовая и пентан-амиленовая фракции.

Продукция:

• легкий алкилат – используется как компонент авиационного и автомобильного бензинов; характеристика алкилата, полученного при алкилировании изобутана бутан-бутиленовой (I) и пропан-пропиленовой (II) фракцией приводится ниже:

I II

Плотность 0,698 0,715

Октановое число (исследовательский метод) 92-98 89-94

Давление насыщенных паров при 38°С,

ммрт. ст. 155 –

• тяжелый алкилат (плотность = 0,780-0,810, выкипает в интервале 170-300°С) – служит компонентом дизельного топлива;

• сжиженные газы – состоят в основном из предельных углеводородов нормального строения, используются как бытовой сжиженный газ.

Алкилирование изобутана бутиленами на НПЗ проводится в присутствии 96-98%-й серной кислоты. Применяется также фтористоводородная кислота и твердые катализаторы.

Технологическая схема установки сернокислотного алкилирования изобутана бутиленами приводится на рисунке. Установка

Технологическая схема установки сернокислотного алкилирования изобутана бутиленами приводится на рисунке. Установка

• подготовки сырья; • реакторного; • обработки углеводородной смеси; • фракционирования продуктов.

В отделении подготовки сырья (на схеме не показано) из олефиновой фракции удаляются сероводород и меркаптаны, здесь же сырье подвергается осушке. Подготовленное сырье в емкости Е-1 смешивается с циркулирующим изобутаном и через теплообменник и холодильник подается в реактор Р-1. Одновременно с сырьем в реактор вводится серная кислота.

Реакция изобутана с бутиленами – экзотермическая; для съема выделяющейся теплоты применяется искусственное охлаждение. Хладагентом служит аммиак или углеводородный газ, циркулирующий по схеме: компрессор ПК-1 – конденсатор-холодильник ХК-1– емкость Е-4– насос – трубный пучок реактора Р-1 – компрессор ПК-1.

Из реактора Р-1 продукты поступают в отстойник С-1, где они отделяются от серной кислоты, которая возвращается в реактор. Углеводороды через теплообменник Т-1 подаются в отделение обработки углеводородной смеси. Освобожденная от следов серной кислоты и эфиров с помощью щелочной и водной промывки смесь углеводородов поступает в отделение фракционирования, в составе которого имеются колонны: изобутановая К-1 (выделение пропана и избыточного изобутана), пропановая К-2 (разделение смеси пропана и изобутана на индивидуальные углеводороды), бутановая К-3 (разделение нижнего продукта К-1 на сжиженные газы, иногда называемые отработанной бутан-бутиленовой фракцией, и суммарный алкилат); вторичной перегонки К-4 (получение легкого и тяжелого алкилатов из суммарного).

Схема установки сернокислотного алкилирования:

I – сырье, II – свежая серная кислота,

Схема установки сернокислотного алкилирования:

I – сырье, II – свежая серная кислота,

ПК-1 – конденсатор-холодильник, ХК-1÷ХК-5 – емкость, Е-1÷Е-8 – насос, Р-1 – реактор, Т-1 – теплообменник, К-1÷К-4 – колонна, С-1 – отстойник, А-1 – смеситель

Технологический режим:

Температура, оС Давление,

кгс/см2

Реактор 7-10 6

низа верха

Ректификационные колонны

К-1 95-120 45-55

Технологический режим:

Температура, оС Давление,

кгс/см2

Реактор 7-10 6

низа верха

Ректификационные колонны

К-1 95-120 45-55

К-2 85-100 40-45 16-17

К-3 125-135 45-50 3-4

К-4 до 220 100-115 0,2-0,4

Схема процесса алкилирования на твердом катализаторе, получившего фирменное название «Алкилен»

Схема процесса алкилирования на твердом катализаторе, получившего фирменное название «Алкилен»

Схема установки алкилирования в подвижном слое катализатора на твердом носителе:

I –

Схема установки алкилирования в подвижном слое катализатора на твердом носителе:

I –

КАТАЛИТИЧЕСКИЙ КРЕКИНГ

Каталитический крекинг предназначен для получения дополнительных количеств светлых нефтепродуктов –

КАТАЛИТИЧЕСКИЙ КРЕКИНГ

Каталитический крекинг предназначен для получения дополнительных количеств светлых нефтепродуктов –

• углеводородный газ – содержит 80-90% предельных и непредельных углеводородов С3-С4, направляется для разделения на газофракционирующие установки;

• бензиновая фракция (н.к.-195°С) – используется как компонент автомобильного и авиационного бензина. Характеристика: плотность = 0,720 - 0,770, октановое число 87-93 (исследовательский метод), содержание углеводородов, % масс.: ароматические – 20-30, непредельные – 8-15, нафтеновые – 7-15, парафиновые – 45-50;

• легкий газойль (фракция 195-280°С) – применяется как компонент дизельного и газотурбинного топлива; характеристика: плотность = 0,880-0,930, температура застывания от -55°С до -65°С, цетановое число 40-45, йодное число 7-9;

• фракция 280-420°С – используется при получении сырья для производства технического углерода; характеристика: плотность = 0,960-0,990, температура застывания от 0°С до 5°С, коксуемость – ниже 0,1%; йодное число 3-5;

• тяжелый газойль (фракция выше 420°С) – используется как компонент котельного топлива; характеристика: плотность = 1,040-1,070; температура застывания от 20°С до 25°С, коксуемость – 7-9%.

Эксплуатируются установки каталитического крекинга с реактором и регенератором непрерывного действия

Эксплуатируются установки каталитического крекинга с реактором и регенератором непрерывного действия

• с плотным слоем циркулирующего шарикового катализатора;

• с псевдоожиженным слоем циркулирующего микросферического катализатора.

На рисунке приведена схема установки с псевдоожиженным слоем катализатора. Сырье нагревается в теплообменниках Т-1 – Т-5 и печи П-1, смешивается с водяным паром и поступает в подъемный стояк катализаторопровода, подхватывая частички регенерированного катализатора, движущегося из регенератора Р-2. Смесь сырья, водяного пара и катализатора проходит через отверстия распределительной решетки реактора Р-1 и попадает в кипящий слой катализатора. При контакте сырья и катализатора в подъемном стояке и кипящем слое происходят реакции крекинга. Продукты реакции поднимаются в верхнюю часть реактора, проходят через трехступенчатые циклоны, в которых отделяется унесенный катализатор, и направляются в колонну К-1.

Схема установки каталитического крекинга:

I – сырье, II – катализатор, III –

Схема установки каталитического крекинга:

I – сырье, II – катализатор, III –

С-1 – сепаратор, Х-1÷Х-4 – холодильник,

Отработанный катализатор из нижней части кипящего слоя переходит в отпарную

Отработанный катализатор из нижней части кипящего слоя переходит в отпарную

Газовый блок установки (на схеме не показан) состоит из секций сероочистки газа, компримирования, абсорбции и стабилизации бензина.

Гидроксилпроизводные углеводородов

Гидроксилпроизводные углеводородов Хімія у створенні нових матеріалів та побуті

Хімія у створенні нових матеріалів та побуті  Важнейшие классы неорганических соединений

Важнейшие классы неорганических соединений Симметрия, структура и свойства твердых тел – кристаллография и кристаллофизика

Симметрия, структура и свойства твердых тел – кристаллография и кристаллофизика Значення хімії у житті людини

Значення хімії у житті людини Угольная кислота и ее производные. Сульфокислоты. (Лекция 12)

Угольная кислота и ее производные. Сульфокислоты. (Лекция 12) Обнаружение липидов с помощью качественной реакции

Обнаружение липидов с помощью качественной реакции Фармакология и токсикология этилового спирта

Фармакология и токсикология этилового спирта Химическое равновесие

Химическое равновесие Материаловедение и технологии конструкционных материалов

Материаловедение и технологии конструкционных материалов Презентация по Химии "Природные источники углеводородов" - скачать смотреть

Презентация по Химии "Природные источники углеводородов" - скачать смотреть  Презентация по Химии "Биополимеры" - скачать смотреть бесплатно

Презентация по Химии "Биополимеры" - скачать смотреть бесплатно Роль Химии в жизни общества

Роль Химии в жизни общества Сульфаттар және эфирсульфаттар

Сульфаттар және эфирсульфаттар Изомерия и номенклатура спиртов. Физические и химические свойства спиртов

Изомерия и номенклатура спиртов. Физические и химические свойства спиртов Минералы

Минералы Алмазы Индии Мультимедийный интегрированный проект

Алмазы Индии Мультимедийный интегрированный проект  Виконала Гаєвська Зоряна Учениця 10 класу

Виконала Гаєвська Зоряна Учениця 10 класу  Физикалық химия бағыты бойынша жеке бағдарланған индивидуалды ғылыми жұмыс

Физикалық химия бағыты бойынша жеке бағдарланған индивидуалды ғылыми жұмыс Пневмовакуум-формование

Пневмовакуум-формование Химия и биохимия игристых вин

Химия и биохимия игристых вин Карбоновые кислоты

Карбоновые кислоты Defect in solid

Defect in solid Обмен углеводов

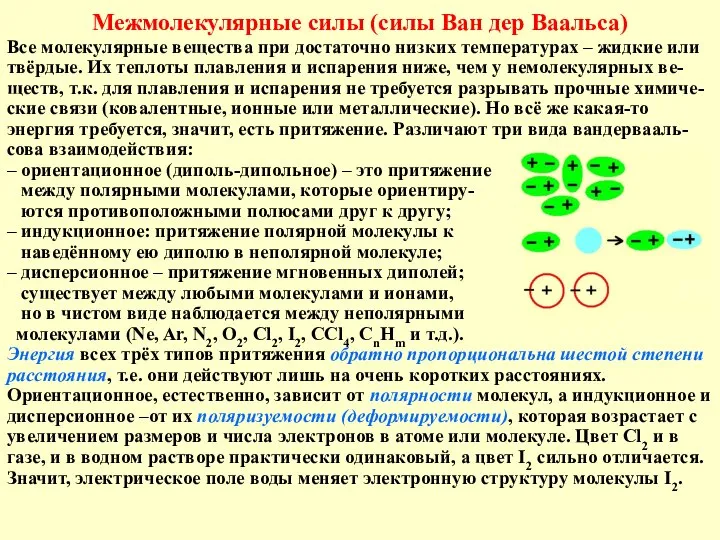

Обмен углеводов Межмолекулярные силы (силы Ван дер Ваальса)

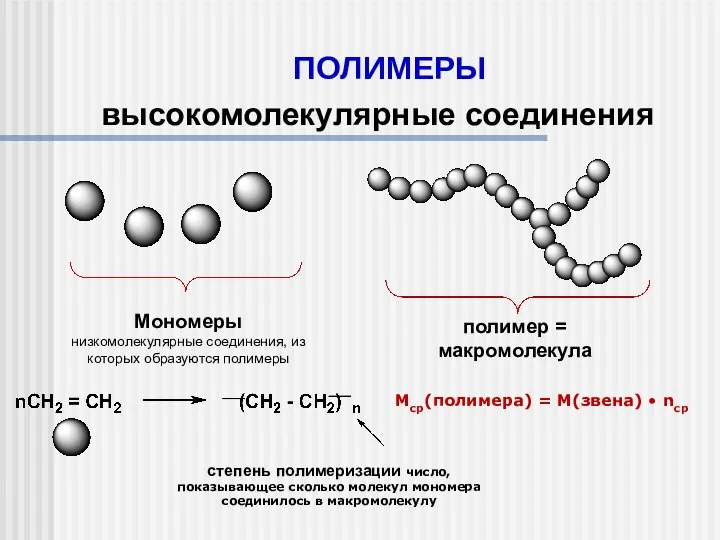

Межмолекулярные силы (силы Ван дер Ваальса) Полимеры. Высокомолекулярные соединения

Полимеры. Высокомолекулярные соединения Принципы создания полимерных конструкционных нанокомпозитов

Принципы создания полимерных конструкционных нанокомпозитов Введение в химию биологически активных веществ. (Тема 1)

Введение в химию биологически активных веществ. (Тема 1)