Содержание

- 2. Основы технологии производства отливок Получение слитков Литье слитков в изложницы Непрерывное и полунепрерывное литье слитков Получение

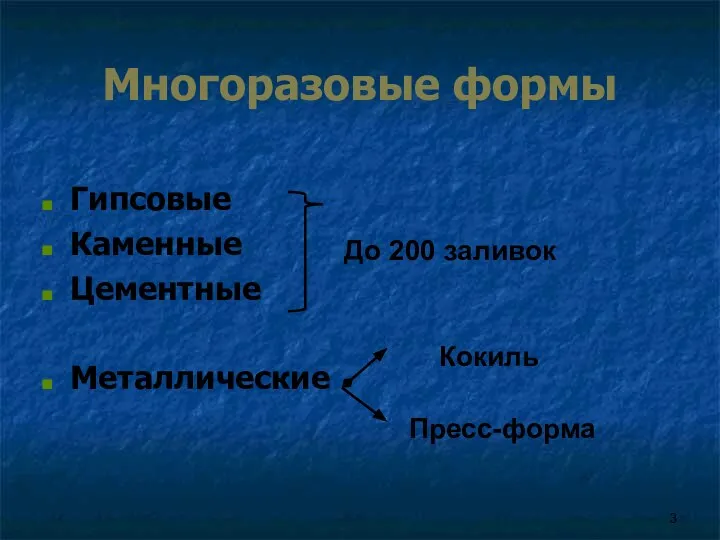

- 3. Многоразовые формы Гипсовые Каменные Цементные Металлические До 200 заливок Кокиль Пресс-форма

- 4. Способы заливки расплава в металлические формы Из ковша под действием силы тяжести (литье в кокиль) Под

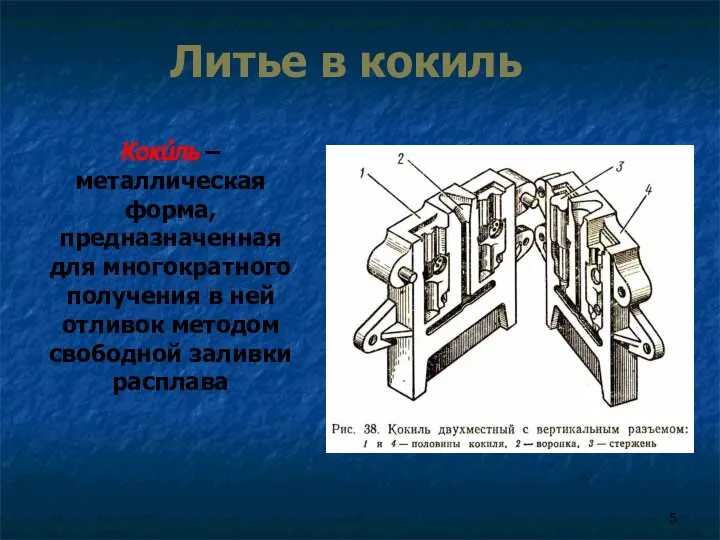

- 5. Литье в кокиль Кокúль – металлическая форма, предназначенная для многократного получения в ней отливок методом свободной

- 6. Особенности метода Заполнение формы под действием напора Форма не податлива Форма не газопроницаема Большие скорости охлаждения

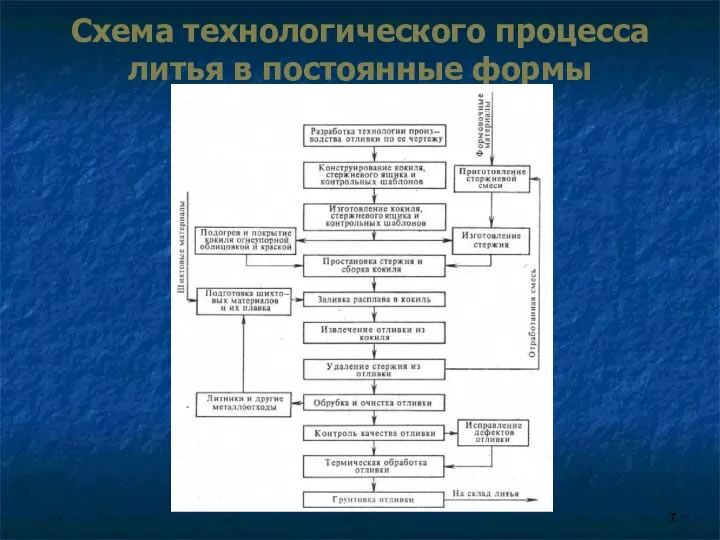

- 7. Схема технологического процесса литья в постоянные формы

- 8. Расположение отливок в кокилях

- 9. Вентиляция кокилей

- 10. Возможности литья в кокиль Отливки из стали, чугуна и цветных сплавов Масса отливок от 10 г

- 12. Преимущества литья в кокиль Повышение физико-механических и эксплуатационных свойств отливок Увеличение выхода использованного для изготовления металла

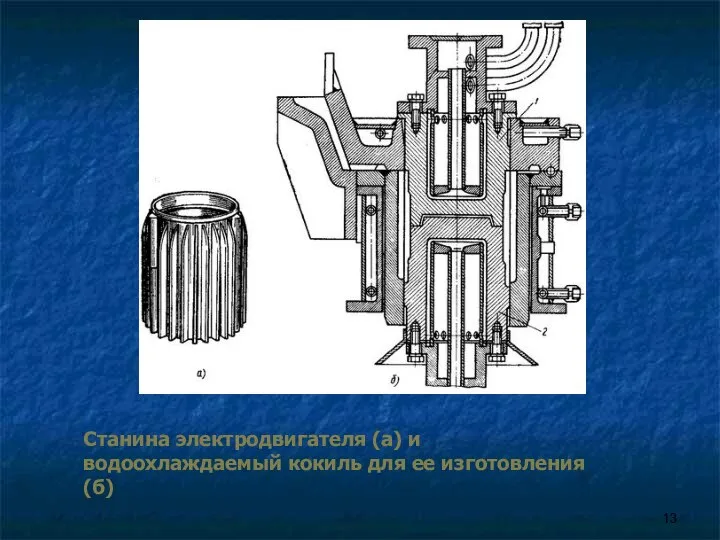

- 13. Станина электродвигателя (а) и водоохлаждаемый кокиль для ее изготовления (б)

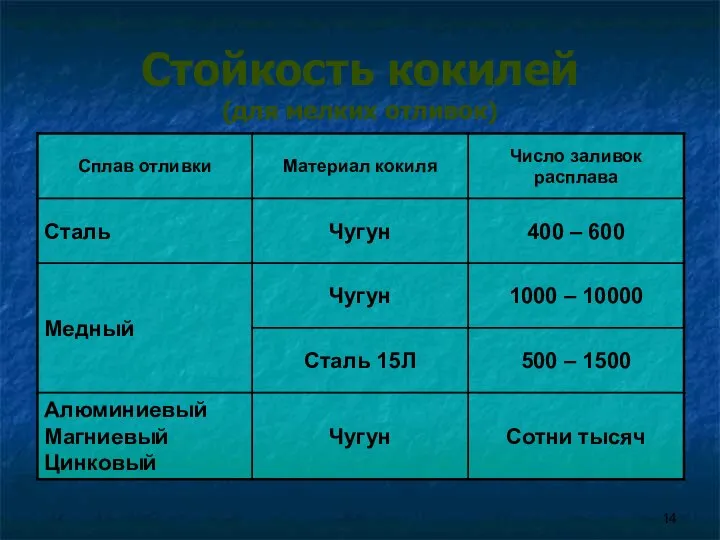

- 14. Стойкость кокилей (для мелких отливок)

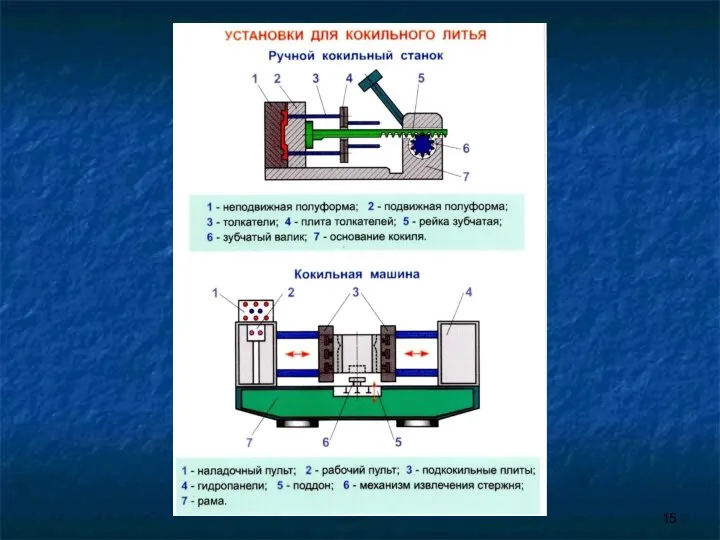

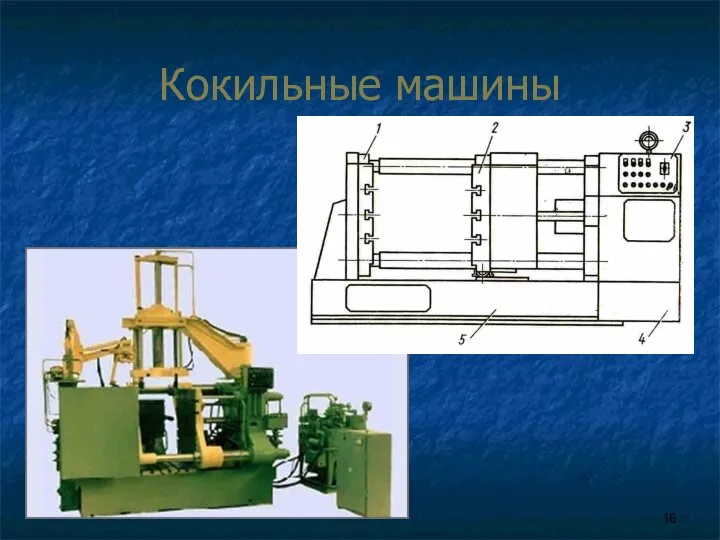

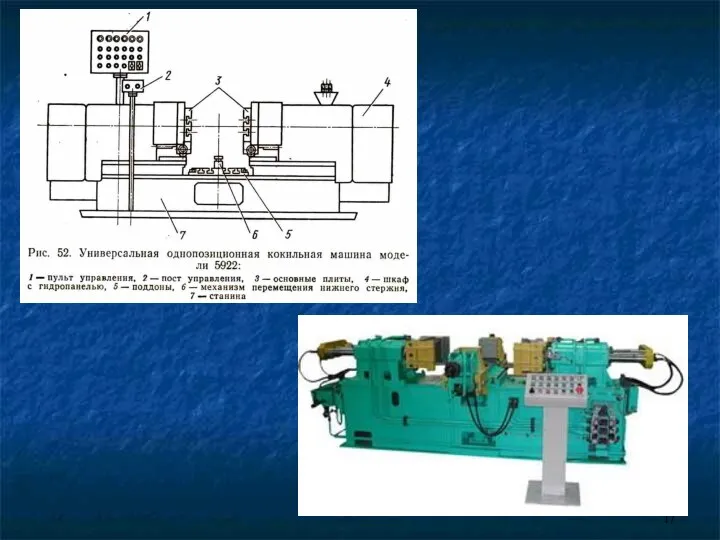

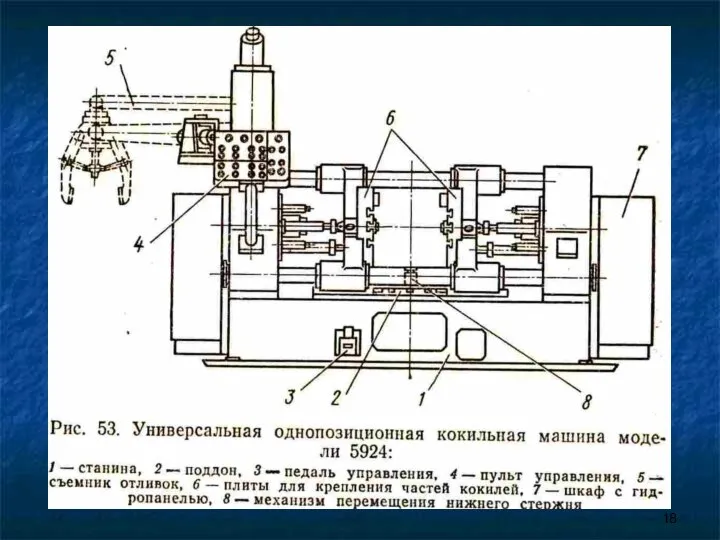

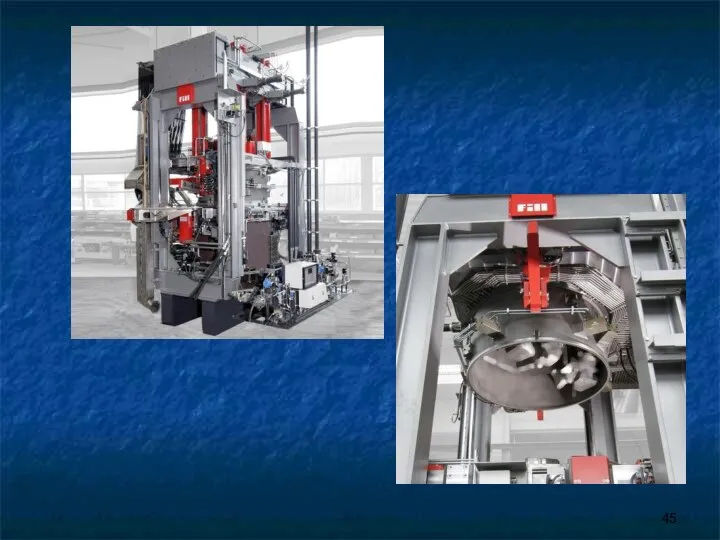

- 16. Кокильные машины

- 19. Карусельная кокильная машина

- 20. Недостатки литья в кокиль Коробление формы при больших размерах отливок Высокая стоимость изготовления форм Трудность литья

- 21. Литье под давлением

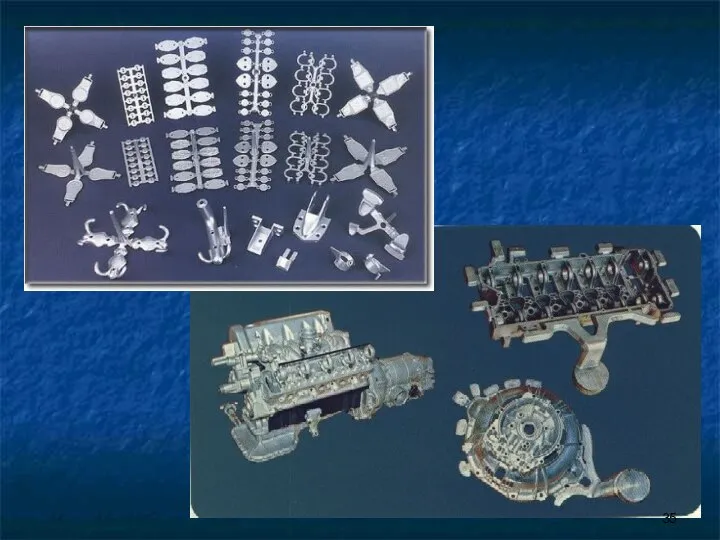

- 22. Литье под поршневым давлением Получение точных отливок с чистой поверхностью, практически не требующих обработки резанием Отливки

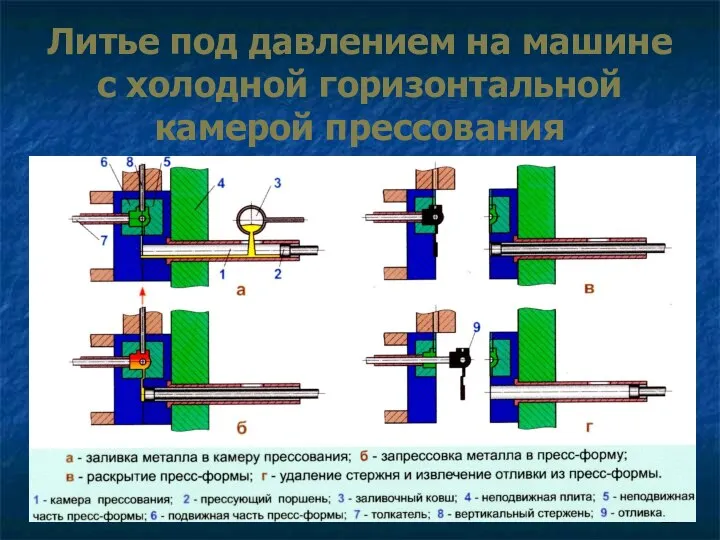

- 23. Литье под давлением на машине с холодной горизонтальной камерой прессования

- 24. Формирование отливок при литье под поршневым давлением Заполнение полости формы расплавом с большой скоростью Гидравлический удар

- 25. Заполнение формы Время заполнения формы – доли секунды Скорость движения расплава – до 60 м/с Расплав

- 26. Гидравлический удар Полезное действие Прижимает металл к рабочей поверхности пресс-формы и способствует четкому оформлению конфигурации отливки.

- 27. Схема литья под давлением на машине с холодной вертикальной камерой прессования

- 28. Машина литья под давлением с холодной камерой прессования

- 29. Литье под давлением на машине с горячей камерой прессования

- 30. Машина литья под давлением с горячей камерой прессования

- 31. Конструкция пресс-форм

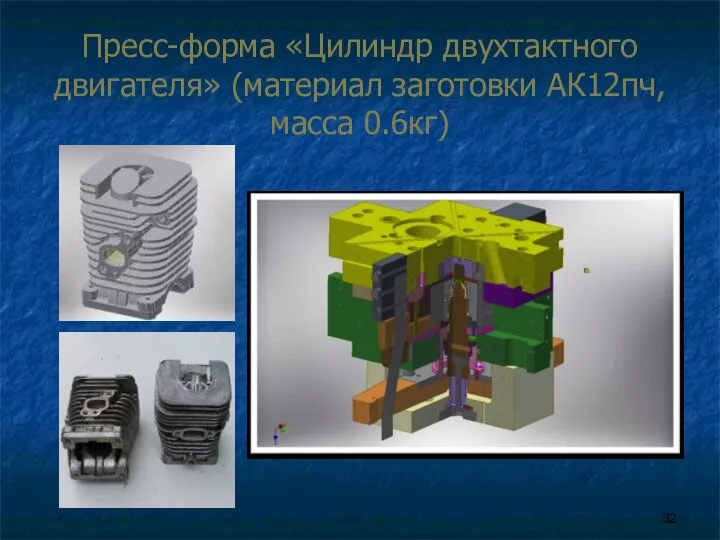

- 32. Пресс-форма «Цилиндр двухтактного двигателя» (материал заготовки АК12пч, масса 0.6кг)

- 33. Пресс-форма для литья под давлением

- 36. Литье под регулируемым газовым давлением Литье под низким давлением Литье с противодавлением Вакуумное всасывание

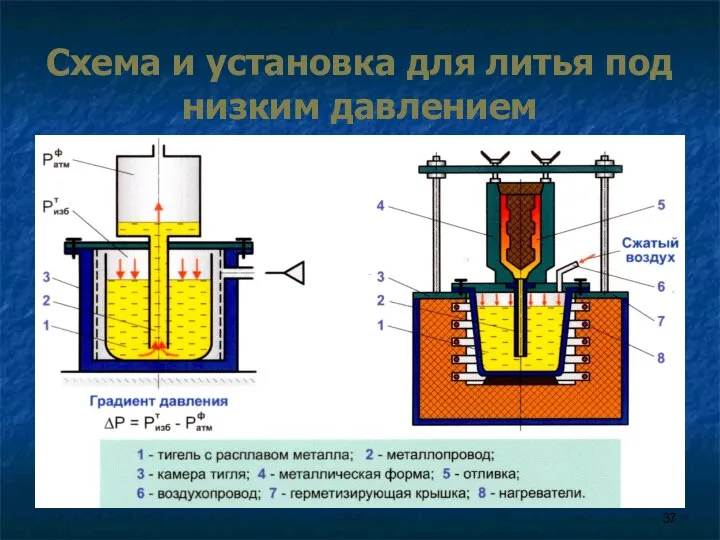

- 37. Схема и установка для литья под низким давлением

- 38. Литье под низким давлением Заполнение полости формы под действием избыточного давления воздуха или газа ( 0,02

- 40. Участок литья под низким давлением

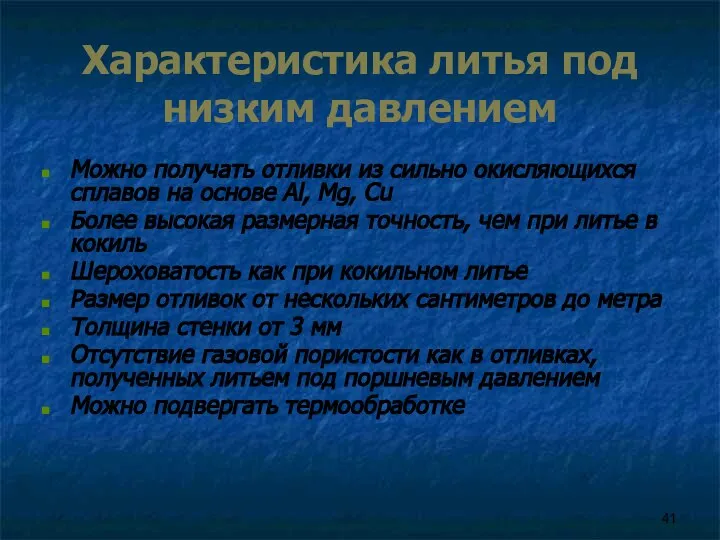

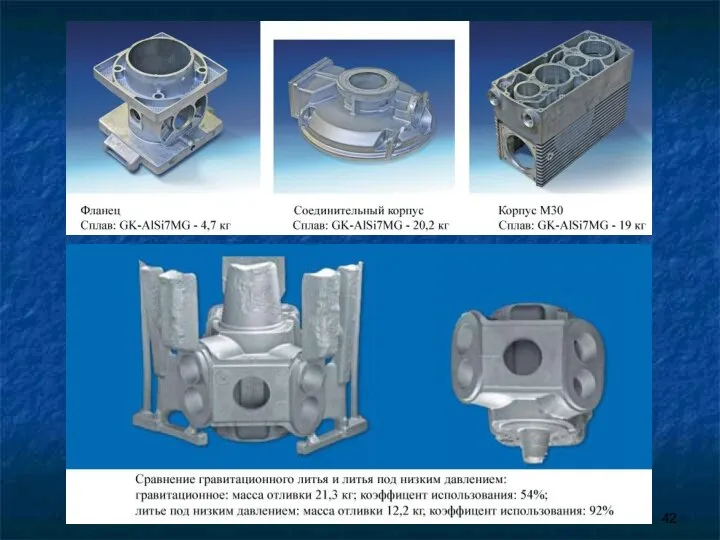

- 41. Характеристика литья под низким давлением Можно получать отливки из сильно окисляющихся сплавов на основе Al, Mg,

- 43. Недостатки метода Трудности с устройством питания массивных частей отливок с помощью прибылей Сложности технологического характера: необходимо

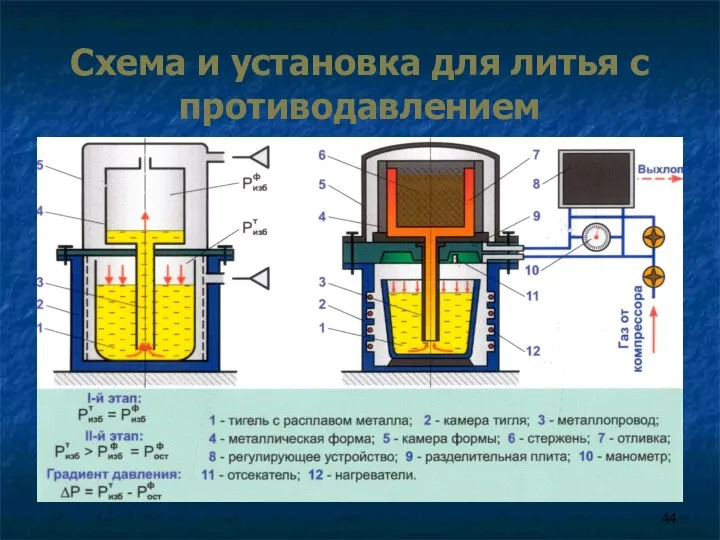

- 44. Схема и установка для литья с противодавлением

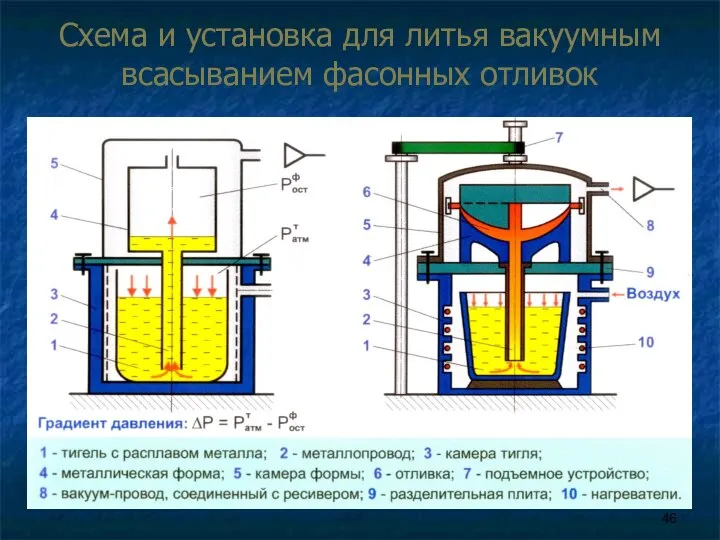

- 46. Схема и установка для литья вакуумным всасыванием фасонных отливок

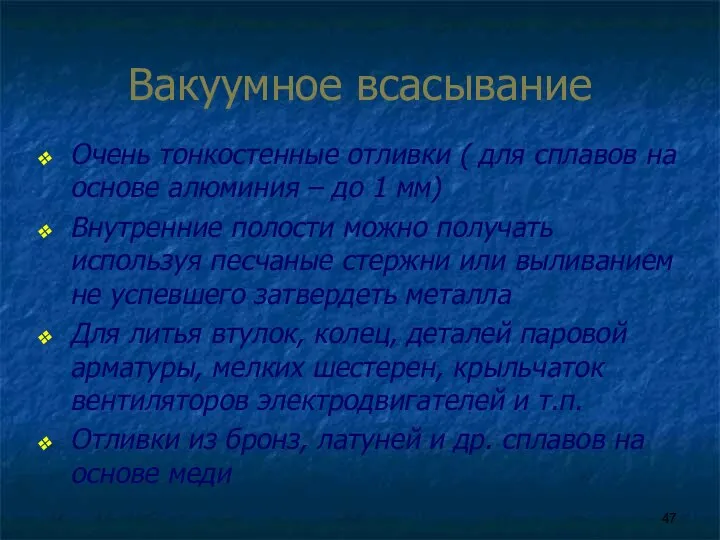

- 47. Вакуумное всасывание Очень тонкостенные отливки ( для сплавов на основе алюминия – до 1 мм) Внутренние

- 48. Схема установки для литья вакуумным всасыванием втулок, гильз, слитков

- 49. Схема заливки форм в автоклаве Расплав получают и заливают в форму под атмосферным давлением. Затвердевание отливки

- 50. Жидкая штамповка (Литье с кристаллизацией под давлением) 1 – металлическая пресс-форма, 2 – жидкий металл, 3

- 51. Внешний вид поршня с керамической волокнистой вставкой и схема жидкой штамповки поршня на специальном прессе

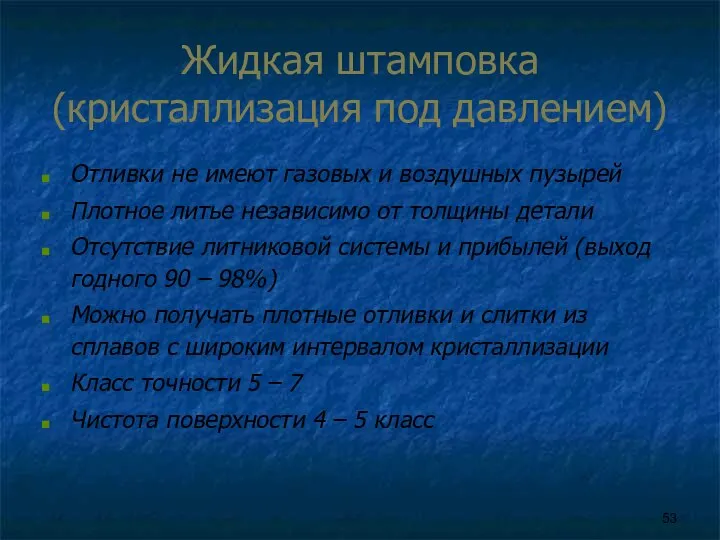

- 53. Жидкая штамповка (кристаллизация под давлением) Отливки не имеют газовых и воздушных пузырей Плотное литье независимо от

- 54. Литье выжиманием 1, 2 – половины металлической формы, 3 – заливочный ковш, 4 – литниковая трубка,

- 56. Центробежное литье Процесс получения отливок путем свободной заливки расплавленного металла во вращающиеся формы, при котором формирование

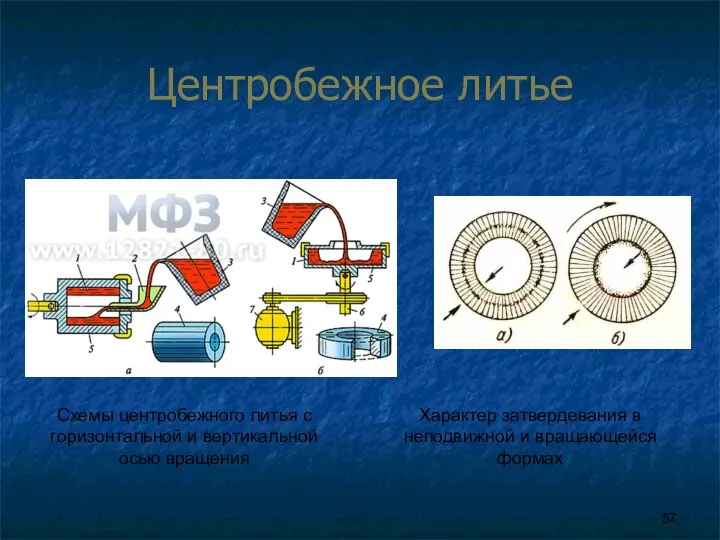

- 57. Центробежное литье Схемы центробежного литья с горизонтальной и вертикальной осью вращения Характер затвердевания в неподвижной и

- 58. Преимущества центробежного литья При литье полых цилиндров для образования отверстия не требуется стержень Минимальный расход металла

- 59. Недостатки центробежного литья Значительное развитие ликвационных процессов под действием центробежных сил Неточность диаметра свободной поверхности отливок

- 60. Схема центробежного литья

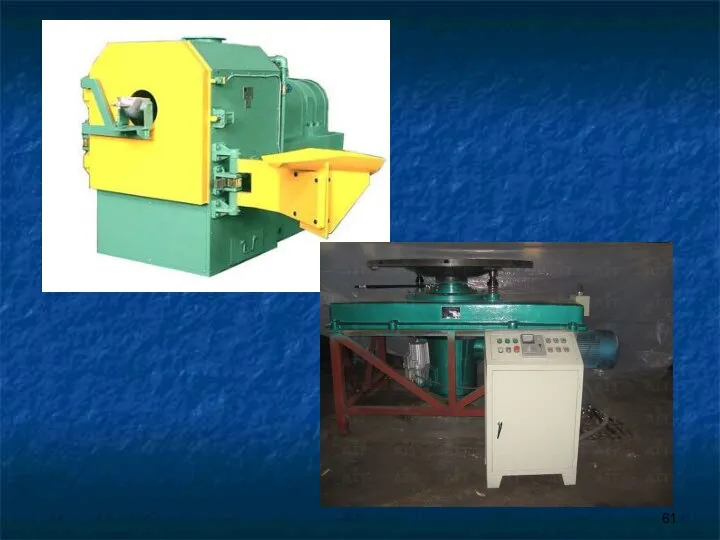

- 62. Машина центробежного литья чугунных валков-роликов с горизонтальной осью вращения

- 63. Центробежное литье фасонных отливок (центрифугирование)

- 65. Литье радиаторов методом выплеска

- 66. Литье дроби распылением 1 – бак, 2 – литниковая чаша, 3 – труба водопровода, 4 –

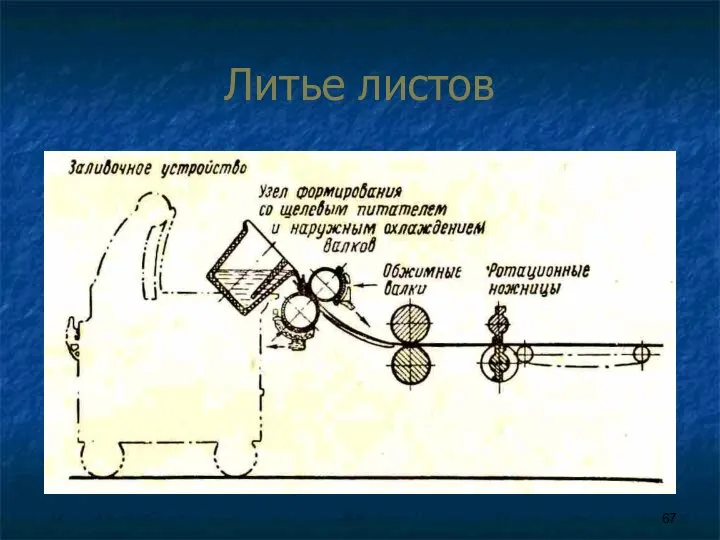

- 67. Литье листов

- 69. Скачать презентацию

Кучеренко Презентація 3 для експертів U-lead 28.08.2017

Кучеренко Презентація 3 для експертів U-lead 28.08.2017 Электроснабжение. Технология

Электроснабжение. Технология Основы организации производственного процесса в разработке нефтяных месторождений

Основы организации производственного процесса в разработке нефтяных месторождений Обязанности машиниста при нахождении состава в ТО-1 на станционных путях

Обязанности машиниста при нахождении состава в ТО-1 на станционных путях Двигатель. Выбор и применение двигателя

Двигатель. Выбор и применение двигателя Лесные-звери-1

Лесные-звери-1 Look Back

Look Back Материаловедение

Материаловедение СРАВНИ 1

СРАВНИ 1 Портфолио Егора с анимацией

Портфолио Егора с анимацией Правила эксплуатации и обслуживания радиотехнических установок, измерительных приборов и другого оборудования

Правила эксплуатации и обслуживания радиотехнических установок, измерительных приборов и другого оборудования С тобою нас любовь связала

С тобою нас любовь связала С ДНЕМ РОЖДЕНИЯ^J ЛЕРУНЧИК!!!.pptm222

С ДНЕМ РОЖДЕНИЯ^J ЛЕРУНЧИК!!!.pptm222 родословная Кунцевич Галина

родословная Кунцевич Галина введение

введение Интерактивные дидактические игры по теме транспорт

Интерактивные дидактические игры по теме транспорт Основные положения проектирования железобетона

Основные положения проектирования железобетона Управляющая компания Cosmoservice

Управляющая компания Cosmoservice Компьютерная графика

Компьютерная графика Деятельность как способ существования людей

Деятельность как способ существования людей Сальмонеллез

Сальмонеллез Обучение по охране труда для рабочих 1111

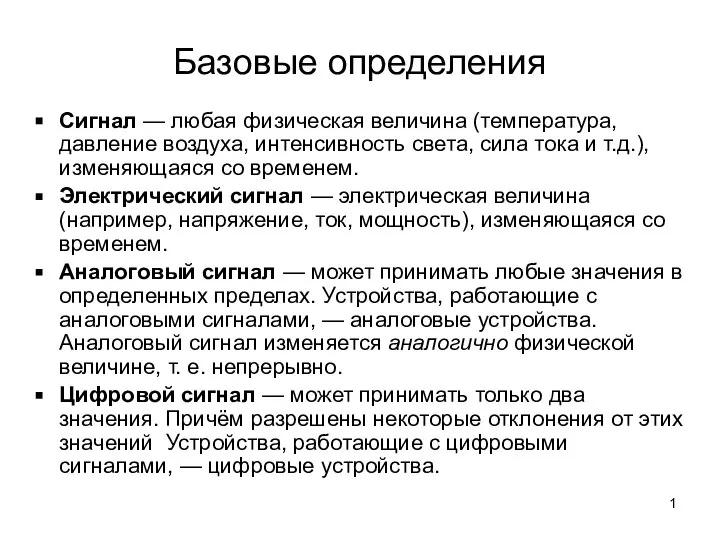

Обучение по охране труда для рабочих 1111 Базовые определения схемотехнического проектирования

Базовые определения схемотехнического проектирования Основы ТО и ремонта подвижного состава АТ

Основы ТО и ремонта подвижного состава АТ Транспортный комплекс

Транспортный комплекс Республика в которой мы живем

Республика в которой мы живем Фразеология

Фразеология Цитология мокроты

Цитология мокроты