Содержание

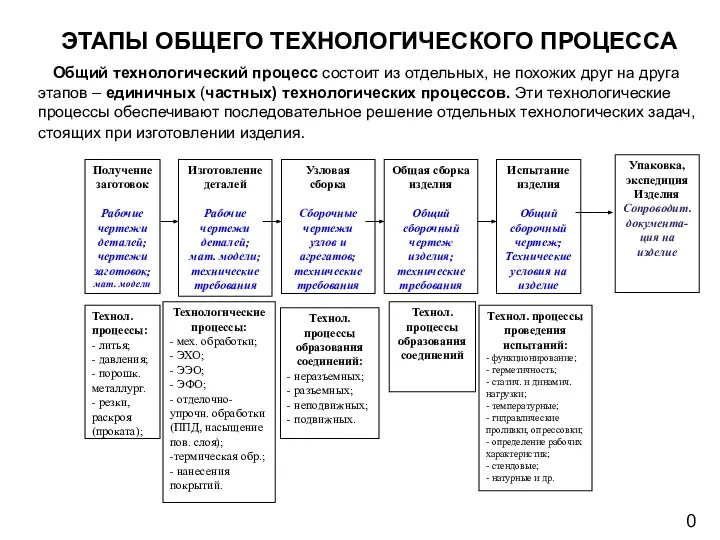

- 2. ЭТАПЫ ОБЩЕГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Получение заготовок Рабочие чертежи деталей; чертежи заготовок; мат. модели Изготовление деталей Рабочие

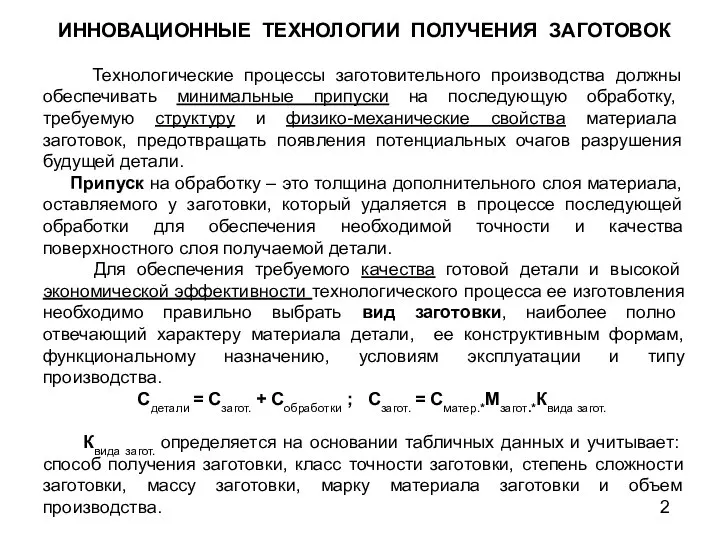

- 3. ИННОВАЦИОННЫЕ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ ЗАГОТОВОК Технологические процессы заготовительного производства должны обеспечивать минимальные припуски на последующую обработку, требуемую

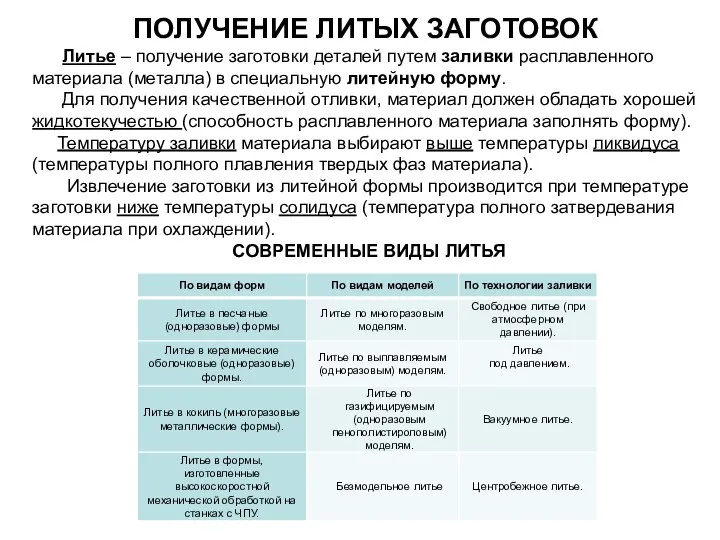

- 4. ПОЛУЧЕНИЕ ЛИТЫХ ЗАГОТОВОК Литье – получение заготовки деталей путем заливки расплавленного материала (металла) в специальную литейную

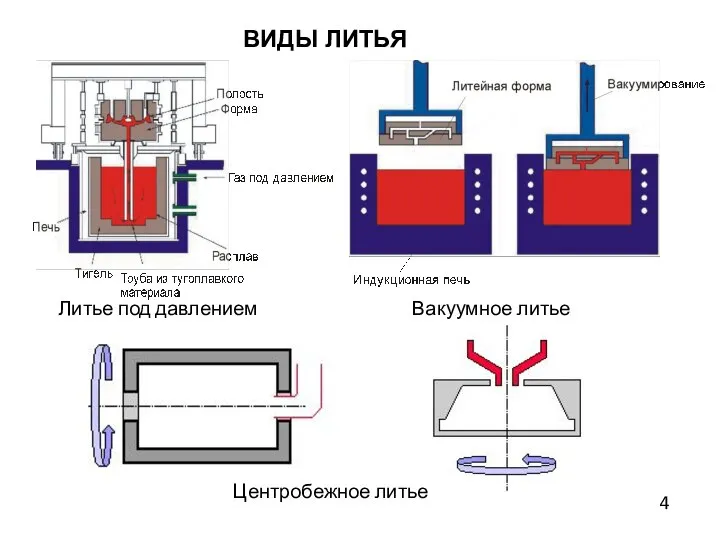

- 5. ВИДЫ ЛИТЬЯ Литье под давлением Вакуумное литье Центробежное литье 4

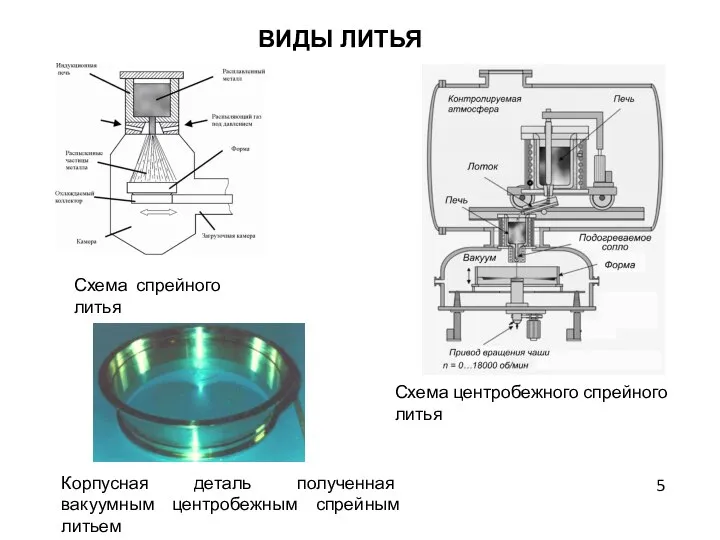

- 6. ВИДЫ ЛИТЬЯ Корпусная деталь полученная вакуумным центробежным спрейным литьем Схема центробежного спрейного литья Схема спрейного литья

- 7. ПРОЦЕСС ИЗГОТОВЛЕНИЯ ОДНОРАЗОВЫХ ФОРМ 1. Изготовление моделей 4. Сушка формы. 3. Обсыпка порошком формовочной смеси. 5.

- 8. ЗАГОТОВКИ, ПОЛУЧЕННЫЕ ЛИТЬЕМ Литые заготовки корпусных деталей Литейная форма и литые заготовки патрубков Литые заготовки корпуса

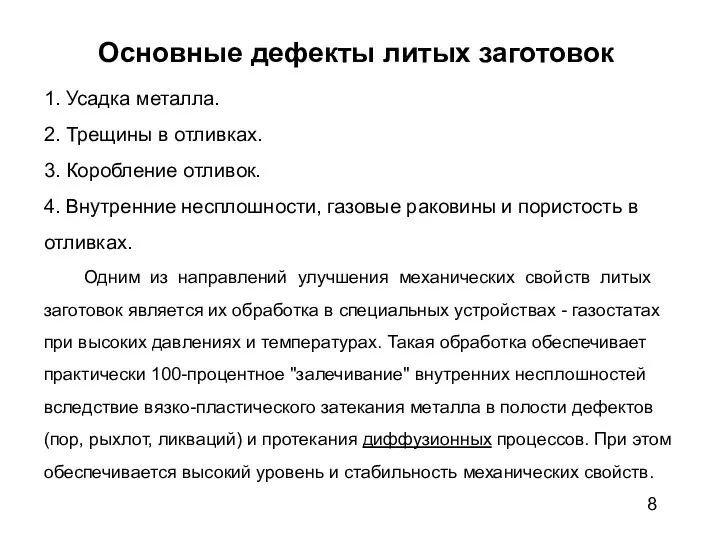

- 9. Основные дефекты литых заготовок 1. Усадка металла. 2. Трещины в отливках. 3. Коробление отливок. 4. Внутренние

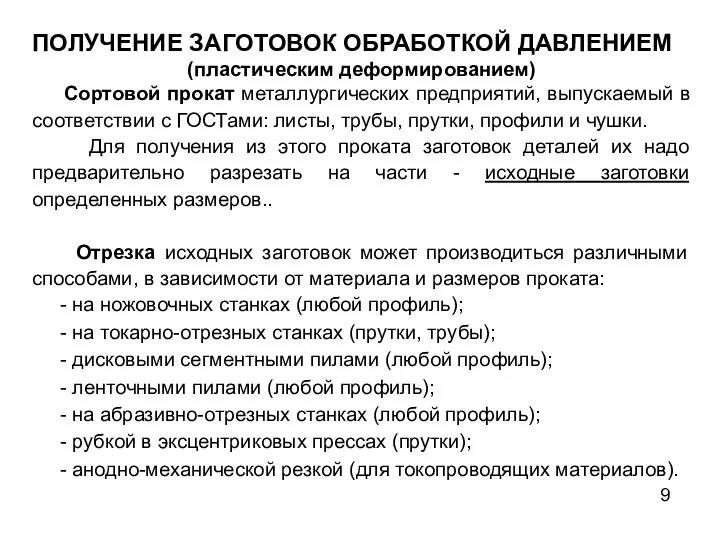

- 10. ПОЛУЧЕНИЕ ЗАГОТОВОК ОБРАБОТКОЙ ДАВЛЕНИЕМ (пластическим деформированием) Сортовой прокат металлургических предприятий, выпускаемый в соответствии с ГОСТами: листы,

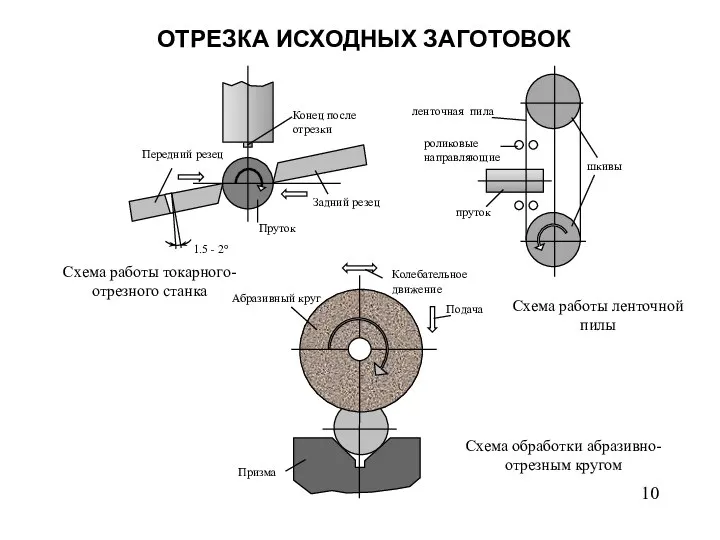

- 11. ОТРЕЗКА ИСХОДНЫХ ЗАГОТОВОК 10

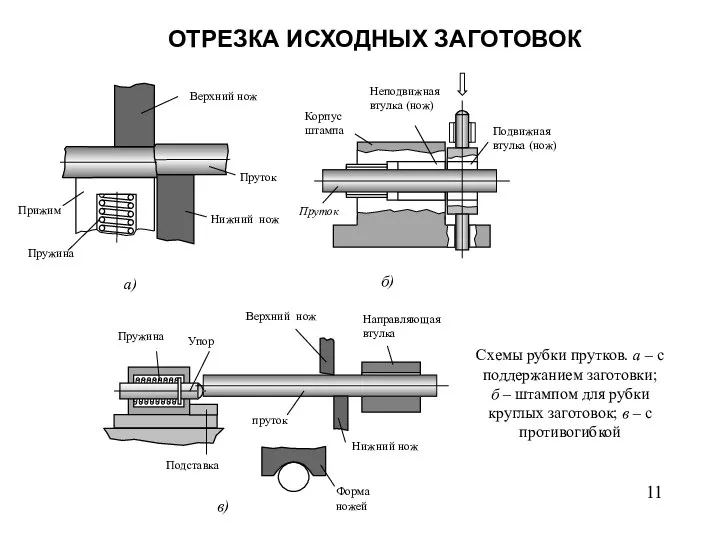

- 12. Схемы рубки прутков. а – с поддержанием заготовки; б – штампом для рубки круглых заготовок; в

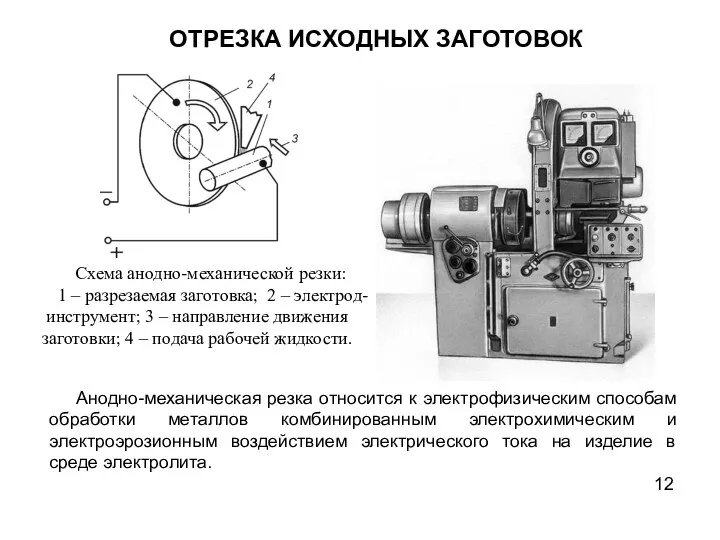

- 13. ОТРЕЗКА ИСХОДНЫХ ЗАГОТОВОК Схема анодно-механической резки: 1 – разрезаемая заготовка; 2 – электрод-инструмент; 3 – направление

- 14. ОТРЕЗКА ИСХОДНЫХ ЛИСТОВЫХ ЗАГОТОВОК Раскрой и разрезку листового материала производят с учетов материала и размеров имеющихся

- 15. ОТРЕЗКА ИСХОДНЫХ ЛИСТОВЫХ ЗАГОТОВОК Схема вырубки плоской заготовки на вырубном штампе с верхним расположением матрицы: 1

- 16. ПОЛУЧЕНИЕ ЗАГОТОВОК ОБРАБОТКОЙ ДАВЛЕНИЕМ После разрезки исходные заготовки подвергают дальнейшей обработке для получения заготовок конкретных деталей.

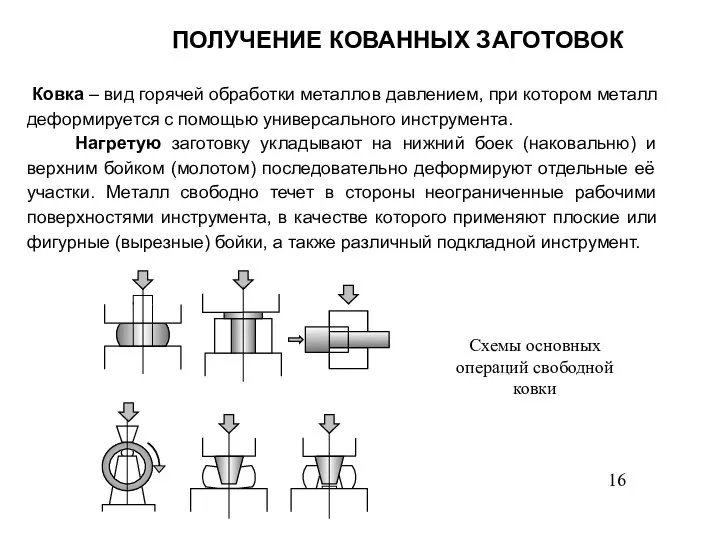

- 17. ПОЛУЧЕНИЕ КОВАННЫХ ЗАГОТОВОК Ковка – вид горячей обработки металлов давлением, при котором металл деформируется с помощью

- 18. ПОЛУЧЕНИЕ ШТАМПОВАННЫХ ЗАГОТОВОК Горячая объемная штамповка – это вид обработки металлов давлением, при котором формообразование поковки

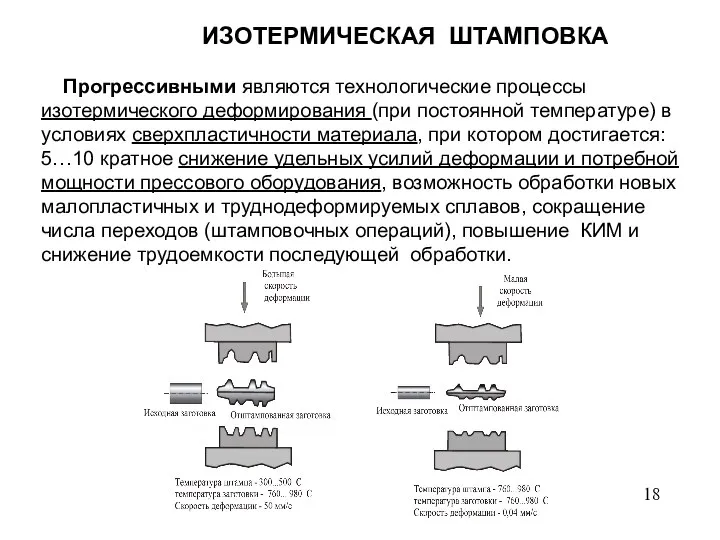

- 19. ИЗОТЕРМИЧЕСКАЯ ШТАМПОВКА Прогрессивными являются технологические процессы изотермического деформирования (при постоянной температуре) в условиях сверхпластичности материала, при

- 20. Заготовки титановых лопаток после изотермической штамповки и обычной штамповки Заготовка крыльчатки, полученная изотермической штамповкой ЗАГОТОВКИ, ПОЛУЧЕННЫЕ

- 21. ЗАГОТОВКИ, ПОЛУЧАЕМЫЕ ИЗ ЛИСТОВ Получение заготовок из листов после их раскроя выполняется следующими методами: - листовой

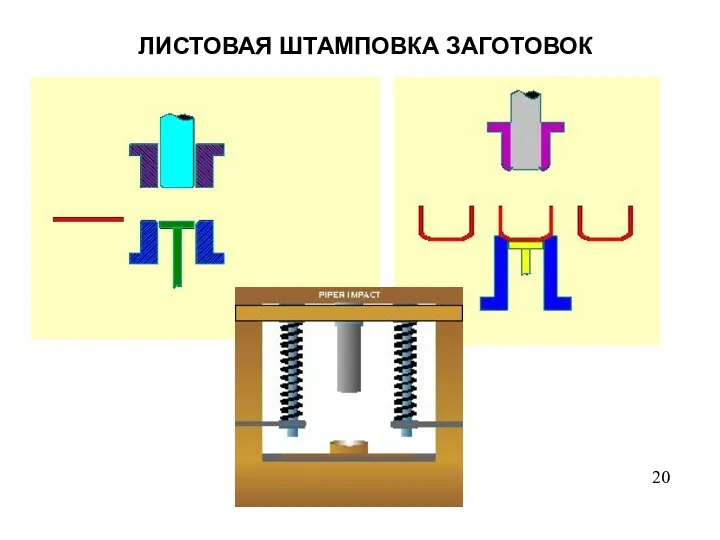

- 22. ЛИСТОВАЯ ШТАМПОВКА ЗАГОТОВОК 20

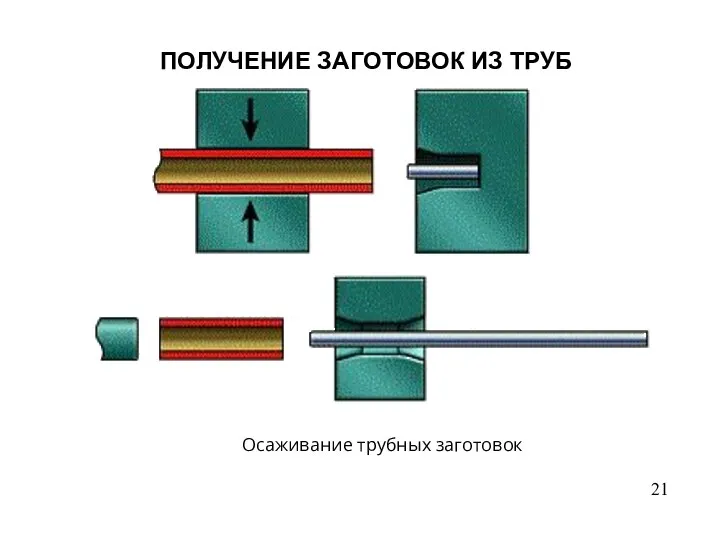

- 23. ПОЛУЧЕНИЕ ЗАГОТОВОК ИЗ ТРУБ 21 Осаживание трубных заготовок

- 25. Скачать презентацию

Драматургия и театр унанимистов

Драматургия и театр унанимистов 20140112_drevnegrecheskie_mysliteli

20140112_drevnegrecheskie_mysliteli Значение круп, бобовых и макаронных изделий в питании

Значение круп, бобовых и макаронных изделий в питании Kuģu vadīšana un sardzes dienests

Kuģu vadīšana un sardzes dienests Проект Живая азбука

Проект Живая азбука Праздники

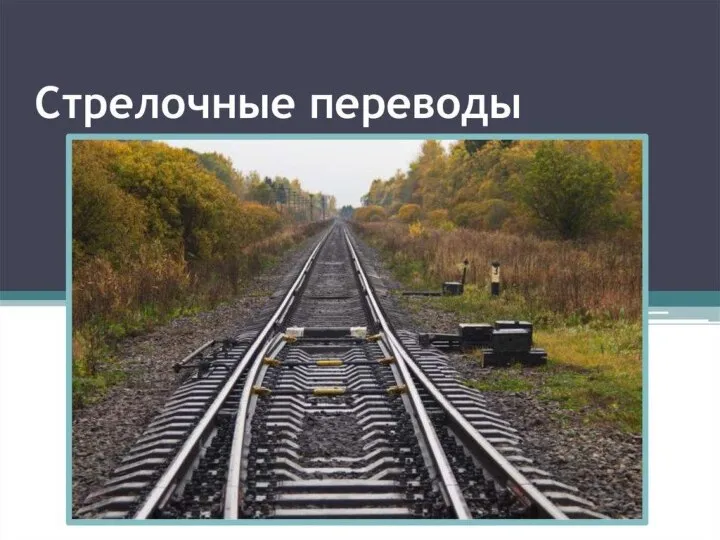

Праздники Стрелочный перевод

Стрелочный перевод 20150928_poslovitsy_i_pogovorki

20150928_poslovitsy_i_pogovorki Выставка конкурс- презентаций Профессии будущего IT-технологий

Выставка конкурс- презентаций Профессии будущего IT-технологий 20131203_skhemy

20131203_skhemy Вечер встречи выпускников

Вечер встречи выпускников 20180312_ya_znayu_chto_vse_zhenshchiny_prekrasny

20180312_ya_znayu_chto_vse_zhenshchiny_prekrasny Техники запоминания. Мнемотехника

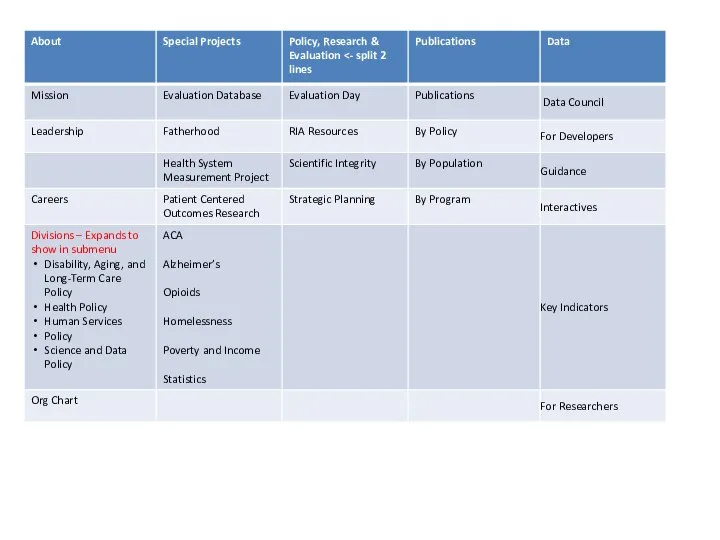

Техники запоминания. Мнемотехника menuFinal

menuFinal Генератор 2ГВ.003

Генератор 2ГВ.003 postrel

postrel Основные виды электрических защит

Основные виды электрических защит Западная экзегетика. Протестантская экзегетика

Западная экзегетика. Протестантская экзегетика Технология производства плавленых продуктов для детского питания

Технология производства плавленых продуктов для детского питания Arkhitektura_kompyutera_Selemeneva_10_GF

Arkhitektura_kompyutera_Selemeneva_10_GF Трубчатые ленточные конвейеры

Трубчатые ленточные конвейеры Утепление стен

Утепление стен Влияние улучшителя Мажимикс на качество хлеба Крестьянского подового массой 0,65 кг

Влияние улучшителя Мажимикс на качество хлеба Крестьянского подового массой 0,65 кг Особенности развития транспорта нефти и нефтепродуктов в России на примере ПАО Транснефть

Особенности развития транспорта нефти и нефтепродуктов в России на примере ПАО Транснефть Модернизация схемы слива темных нефтепродуктов с целью повышения эффективности технологического процесса

Модернизация схемы слива темных нефтепродуктов с целью повышения эффективности технологического процесса EKF. Устройства компенсации реактивной мощности (УКРМ)

EKF. Устройства компенсации реактивной мощности (УКРМ) Методы подсчета запасов и оценки месторождений

Методы подсчета запасов и оценки месторождений 20171009_kontrolnaya_10kl.2chast

20171009_kontrolnaya_10kl.2chast