Содержание

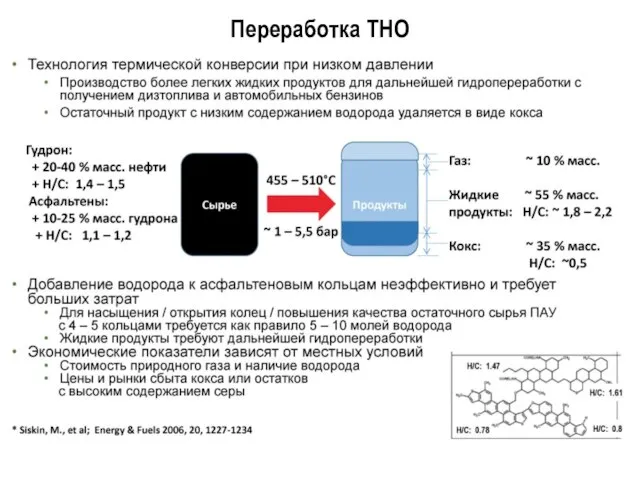

- 2. Переработка ТНО

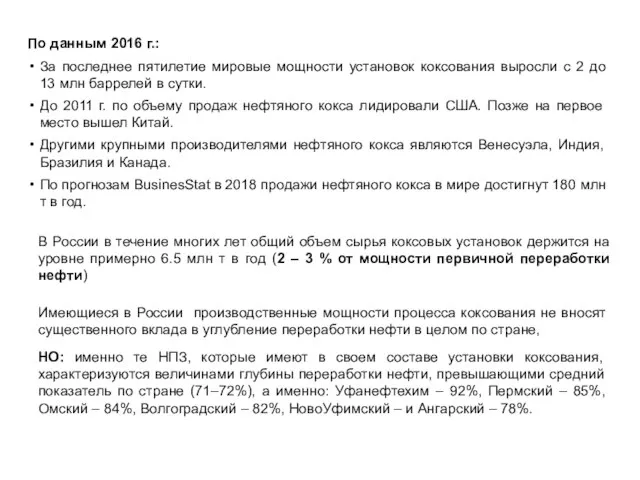

- 3. По данным 2016 г.: За последнее пятилетие мировые мощности установок коксования выросли с 2 до 13

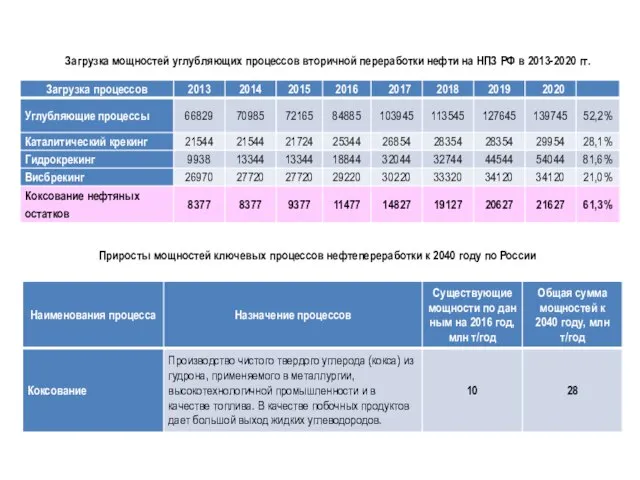

- 4. Загрузка мощностей углубляющих процессов вторичной переработки нефти на НПЗ РФ в 2013-2020 гг. Приросты мощностей ключевых

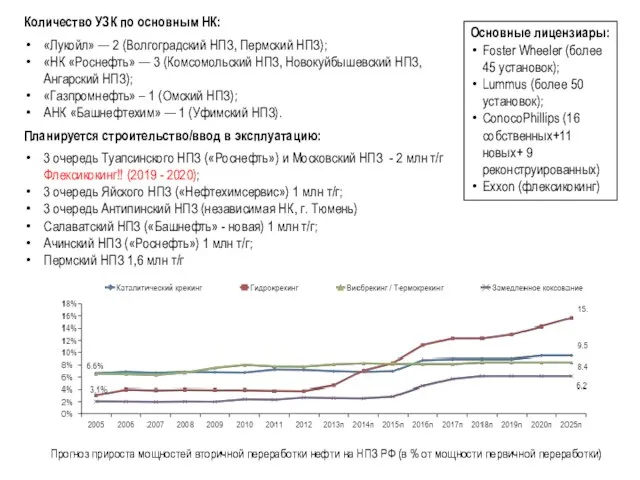

- 5. Количество УЗК по основным НК: «Лукойл» — 2 (Волгоградский НПЗ, Пермский НПЗ); «НК «Роснефть» — 3

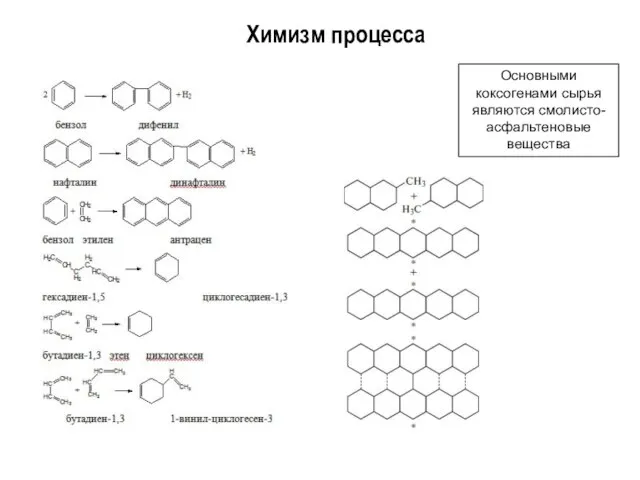

- 6. Химизм процесса Основными коксогенами сырья являются смолисто-асфальтеновые вещества

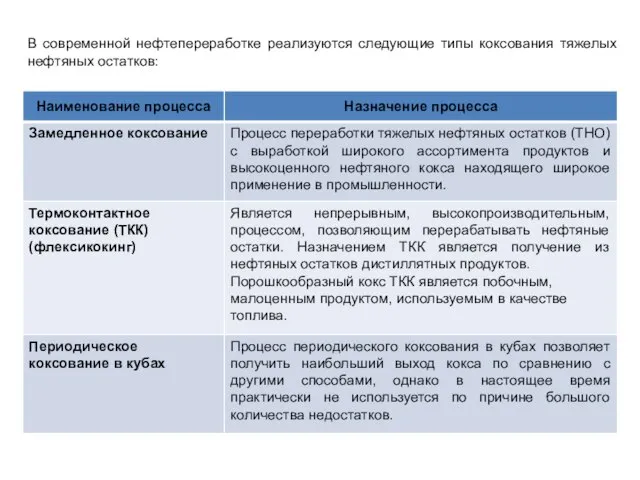

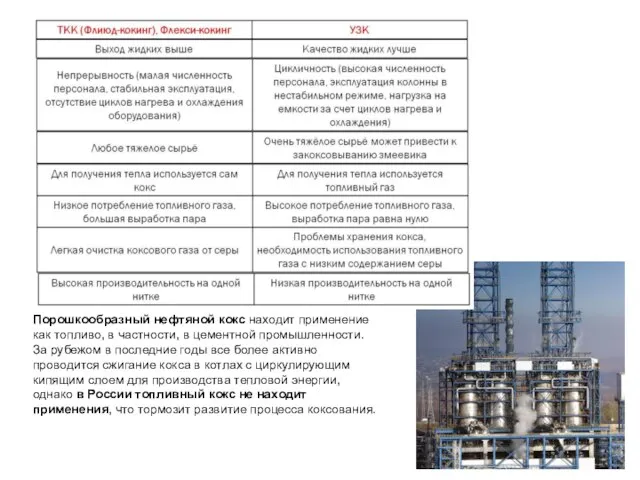

- 7. В современной нефтепереработке реализуются следующие типы коксования тяжелых нефтяных остатков:

- 8. Порошкообразный нефтяной кокс находит применение как топливо, в частности, в цементной промышленности. За рубежом в последние

- 9. Теоретические сведения Процесс трехстадийный

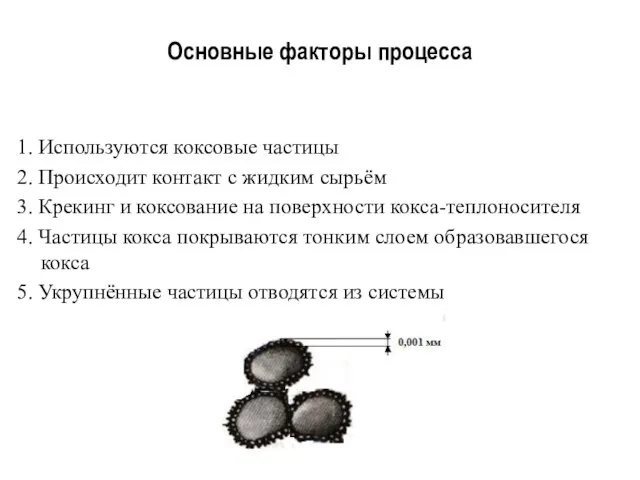

- 10. 1. Используются коксовые частицы 2. Происходит контакт с жидким сырьём 3. Крекинг и коксование на поверхности

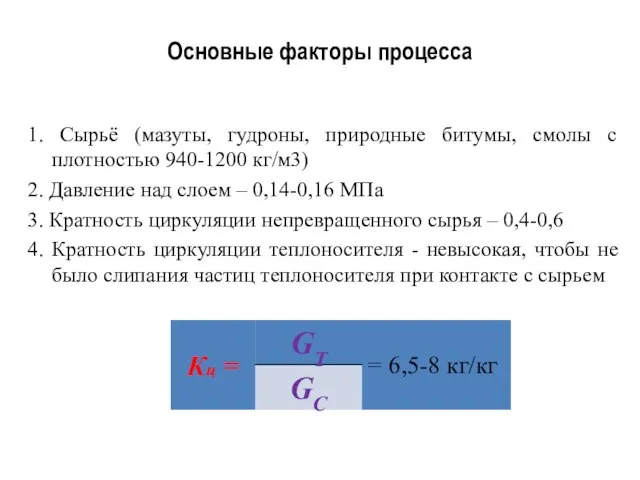

- 11. 1. Сырьё (мазуты, гудроны, природные битумы, смолы с плотностью 940-1200 кг/м3) 2. Давление над слоем –

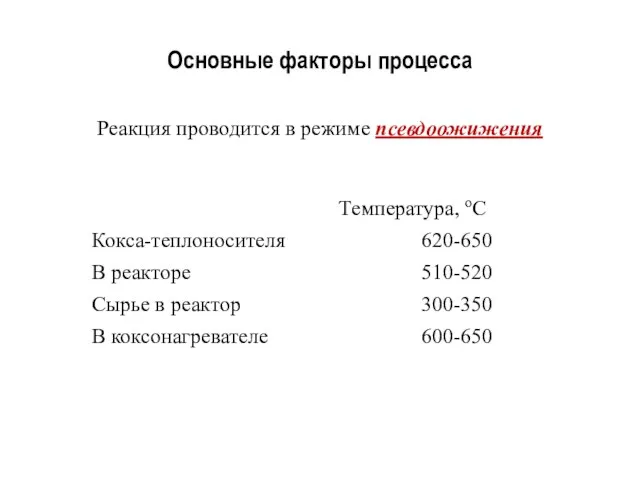

- 12. Основные факторы процесса Реакция проводится в режиме псевдоожижения

- 13. Термоконтактное коксование Реактор Коксонагреватель Сырьё Продукты (кокс) Теплоноситель Воздух ДГ

- 14. Технологическая схема процесса Технологический режим блока коксования в псевдоожиженном слое кокса: Реактор: Длительность пребывания кокса-теплоносителя, мин

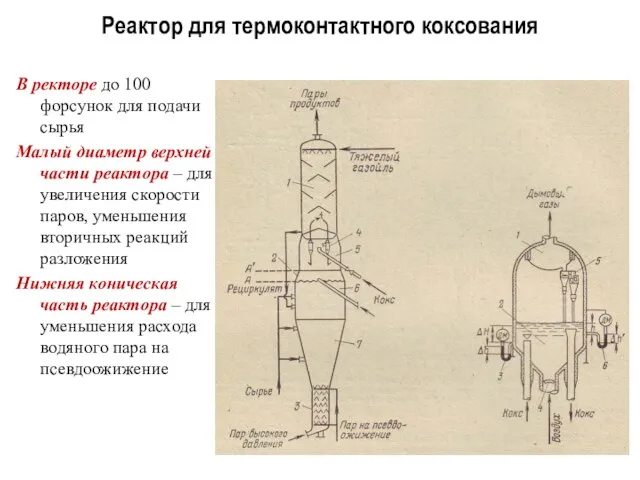

- 15. В ректоре до 100 форсунок для подачи сырья Малый диаметр верхней части реактора – для увеличения

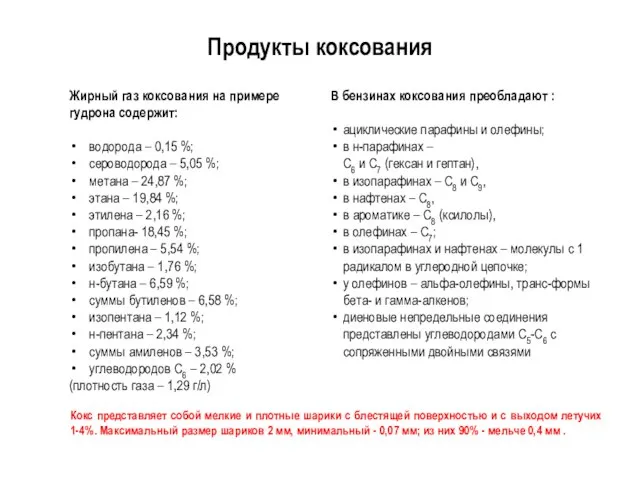

- 16. Продукты коксования Жирный газ коксования на примере гудрона содержит: водорода – 0,15 %; сероводорода – 5,05

- 17. Материальный баланс

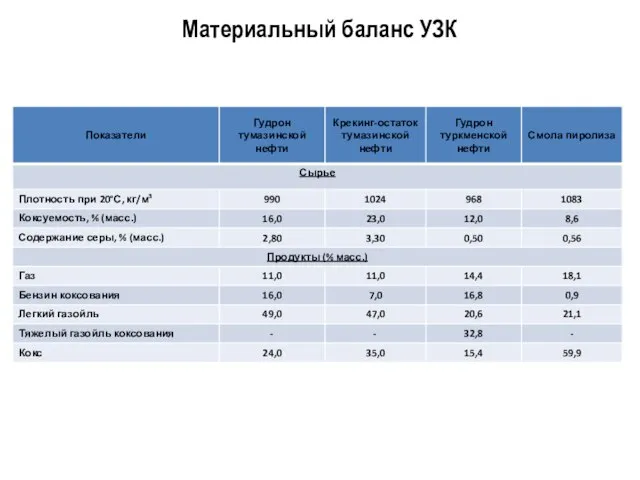

- 18. Материальный баланс УЗК

- 19. 1. ТКК гудрона с получением моторных топлив. Сырье – гудрон с н.к. 540-560 оС. Отбирается до

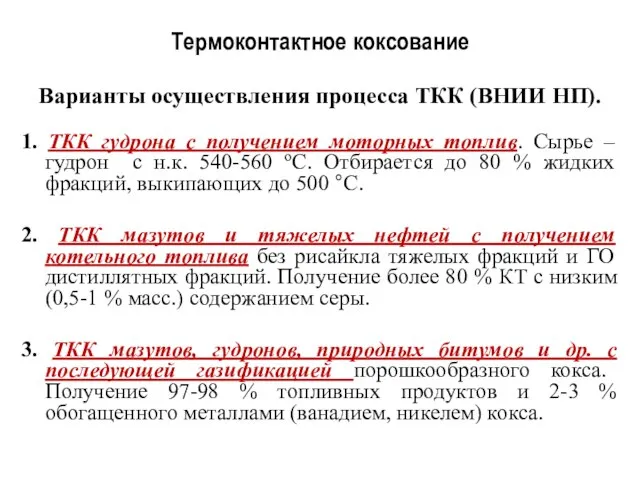

- 20. Термоконтактное коксование

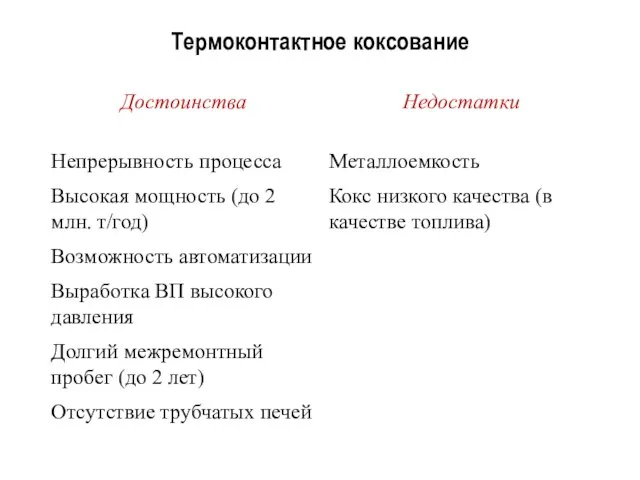

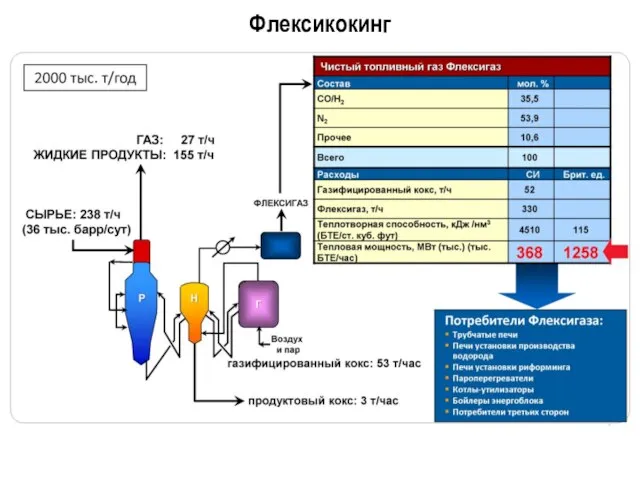

- 21. Варианты технологического оформления: непрерывное коксование в псевдоожиженном слое кокса (флексикокинг - Flexicoking) Комбинированный процесс флексикокинг (фирма

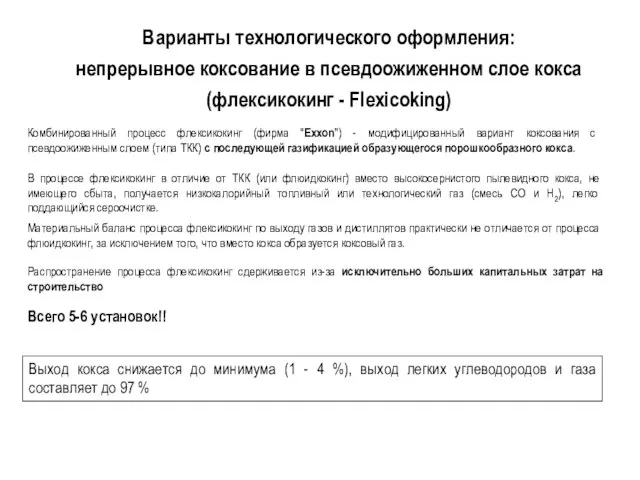

- 22. Флюид-кокинг и Флексикокинг 1. В технологии Флюид-кокинг кокс, не используемый для получения тепла, извлекается в качестве

- 23. Флексикокинг Основные реакции, протекающие при газификации С+О2→СО2 2С+О2→2СО С+Н2О→СО+Н2 С+2Н2О→СО2+2Н2 С+СО2→2СО С+2Н2→СН4 2СО+О2→2СО2 2Н2+О2→2Н2О СН4+2О2→СО2+2Н2О СО+Н2О→СО2+Н2

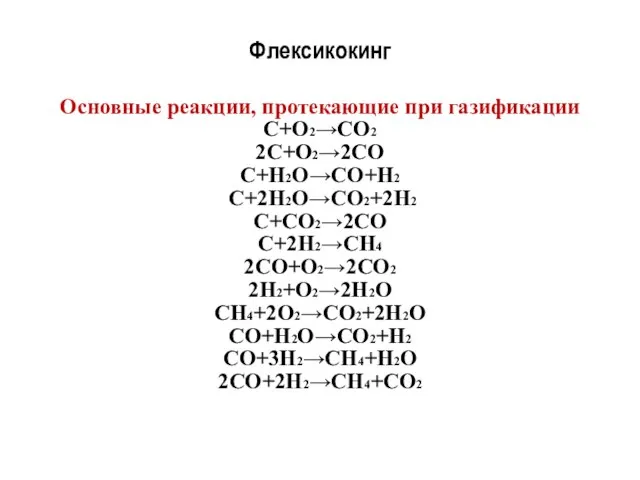

- 24. Флексикокинг

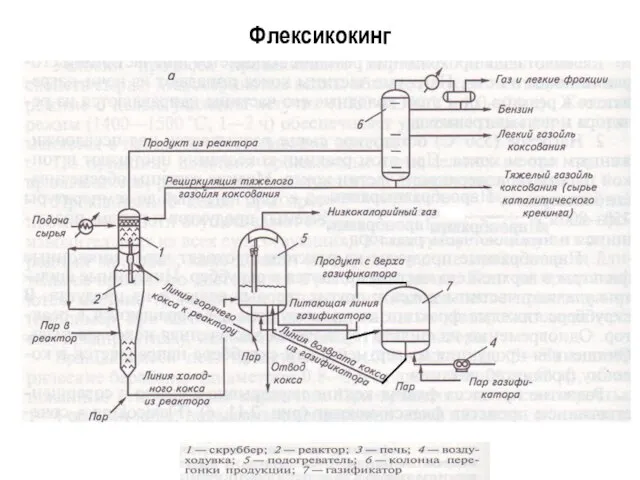

- 25. Флексикокинг Газификатор

- 26. Материальный баланс Флексикокинг

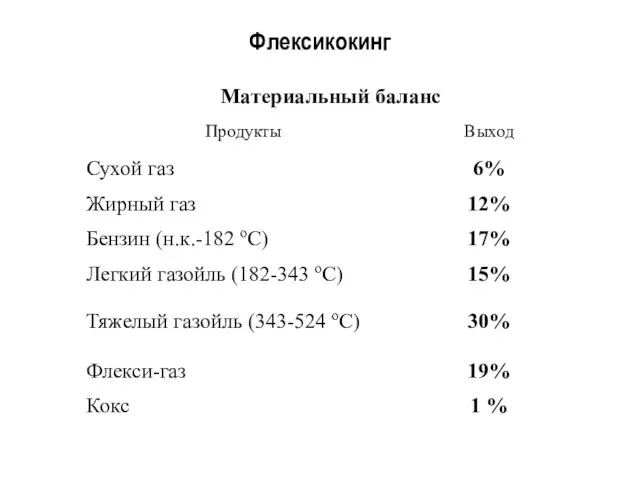

- 27. Флексикокинг

- 29. Скачать презентацию

Ремонт электромагнитных контакторов

Ремонт электромагнитных контакторов Подводная резка металлов

Подводная резка металлов Нетрадиционные источники энергии

Нетрадиционные источники энергии Основные типы и виды укрытий в лесу зимой и летом

Основные типы и виды укрытий в лесу зимой и летом Самые интересные поезда в мире

Самые интересные поезда в мире Организация и документирование деловых переговоров, совещаний встреч

Организация и документирование деловых переговоров, совещаний встреч Морские средства внешней и внутрисудовой связи

Морские средства внешней и внутрисудовой связи Стихотворения о Серафиме. Послания к старцу

Стихотворения о Серафиме. Послания к старцу Доббль: Цифры и формы

Доббль: Цифры и формы Экономика и управление энергопредпрятием

Экономика и управление энергопредпрятием Проект дуговой сталеплавильной печи G=12 т

Проект дуговой сталеплавильной печи G=12 т Карбоновые кислоты

Карбоновые кислоты Основы поиска и разведки нефти и газа

Основы поиска и разведки нефти и газа 20130701_maslenica

20130701_maslenica Прогнозирование результатов трансплантации почки по факторам, связанным с состоянием пациентов до операции

Прогнозирование результатов трансплантации почки по факторам, связанным с состоянием пациентов до операции Ковочные вальцы

Ковочные вальцы История и традиции посёлка Зубчаниновка

История и традиции посёлка Зубчаниновка Путешествие по фиолетовому королевству

Путешествие по фиолетовому королевству Современное использование асинхронных двигателей

Современное использование асинхронных двигателей Китай. Общий обзор

Китай. Общий обзор для ВДЦ сайт Мишкины книжки

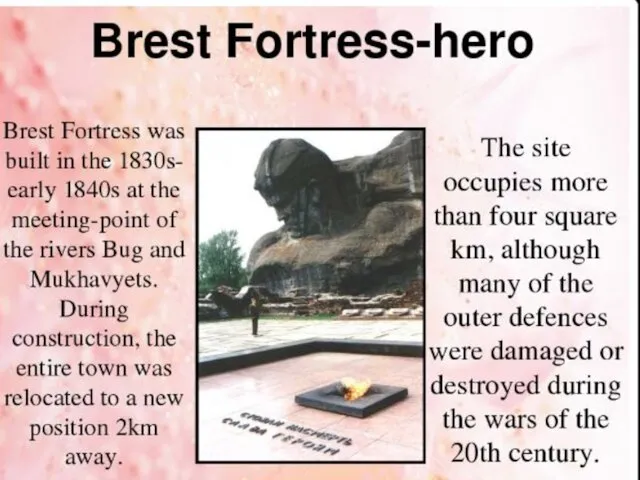

для ВДЦ сайт Мишкины книжки Английский .Брест

Английский .Брест 20151225_da_vedayut_potomki_pravoslavnyh

20151225_da_vedayut_potomki_pravoslavnyh Понятие и длительность производственного цикла

Понятие и длительность производственного цикла Материалы для дистанционной поддержки учащихся по дополнительной программе

Материалы для дистанционной поддержки учащихся по дополнительной программе 20180105_3klass-razvitie_muzyki

20180105_3klass-razvitie_muzyki КОУ Школа-интернат №19, учитель истории Богданова Ирина Игоревна

КОУ Школа-интернат №19, учитель истории Богданова Ирина Игоревна Компания “БЕЛСТРОЙРЕСУРС”. Краткий обзор объектов

Компания “БЕЛСТРОЙРЕСУРС”. Краткий обзор объектов