Содержание

- 2. Коррозионностойкие стали в атомном реакторостроении Аустенитные хромоникелевые стали Безникелевые ферритные, ферритно-мартенситные и мартенситные хромистые стали 1

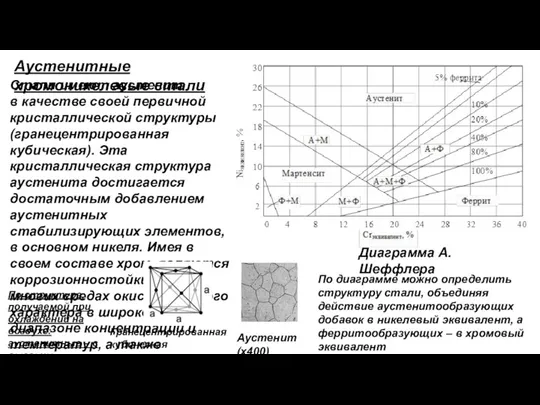

- 3. Аустенитные хромоникелевые стали По диаграмме можно определить структуру стали, объединяя действие аустенитообразующих добавок в никелевый эквивалент,

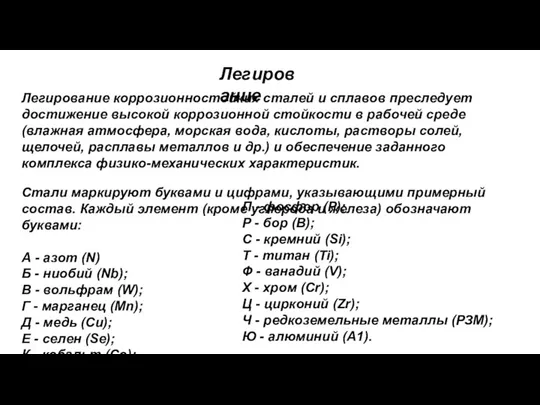

- 4. Легирование Легирование коррозионностойких сталей и сплавов преследует достижение высокой коррозионной стойкости в рабочей среде (влажная атмосфера,

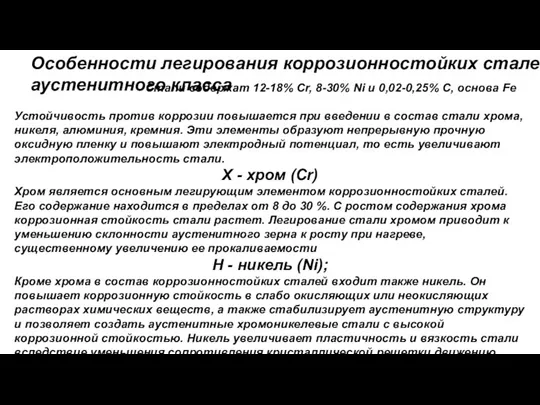

- 5. Особенности легирования коррозионностойких сталей аустенитного класса Стали содержат 12-18% Cr, 8-30% Ni и 0,02-0,25% C, основа

- 6. Наиболее коррозионностойкие стали аустенитного классаа имеют в своей основе различные комбинации систем Fe-Cr-Ni, Fe-Cr-Ni-Mn с дополнительным

- 7. Г - марганец (Мn); Марганец увеличивает упрочнение твердого раствора и замедляет разупрочнение при отпуске, увеличивает устойчивость

- 8. Применение аустенитных хромоникелевых сталей в реакторостроении В реакторостроении коррозионностойкие аустенитные стали по существу являются основным конструкционным

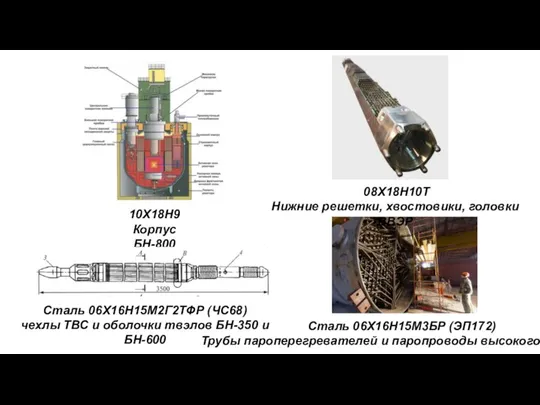

- 9. Сталь 06Х16Н15М3БР (ЭП172) Трубы пароперегревателей и паропроводы высокого давления 10Х18Н9 Корпус БН-800 Сталь 06Х16Н15М2Г2ТФР (ЧС68) чехлы

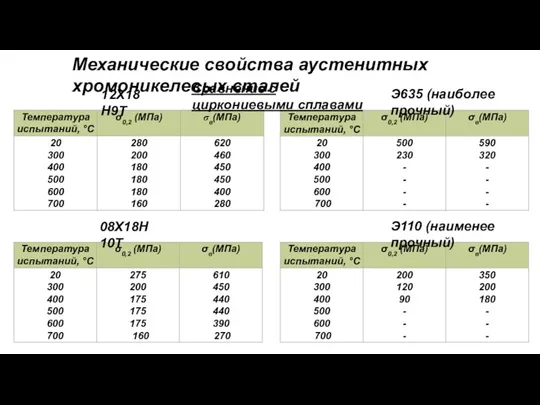

- 10. 08Х18Н10Т Э635 (наиболее прочный) Э110 (наименее прочный) 12Х18Н9Т Механические свойства аустенитных хромоникелевых сталей Сравнение с циркониевыми

- 11. Целесообразность применения аустенитных хромоникелевых сталей Высокая пластичность и технологичность, поддаются механической обработке Свариваемость Высокие антикоррозионные свойства

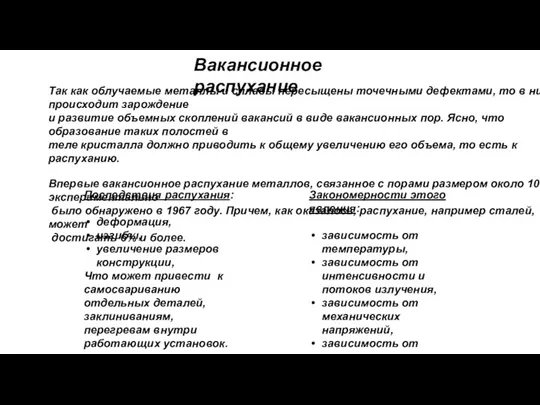

- 12. Вакансионное распухание Так как облучаемые металлы и сплавы пересыщены точечными дефектами, то в них происходит зарождение

- 13. Теория радиационного распухания Кратко она заключается в том, что дислокации (линейные дефекты), всегда имеющиеся в облучаемых

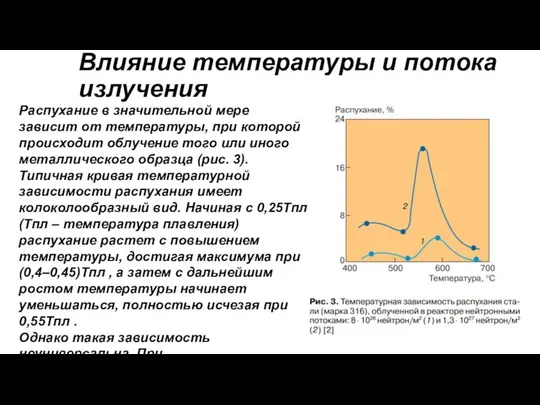

- 14. Влияние температуры и потока излучения Распухание в значительной мере зависит от температуры, при которой происходит облучение

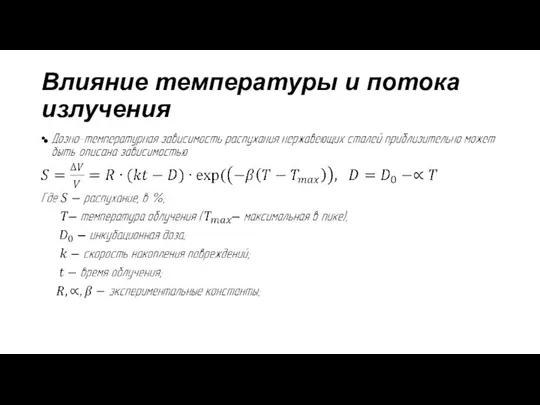

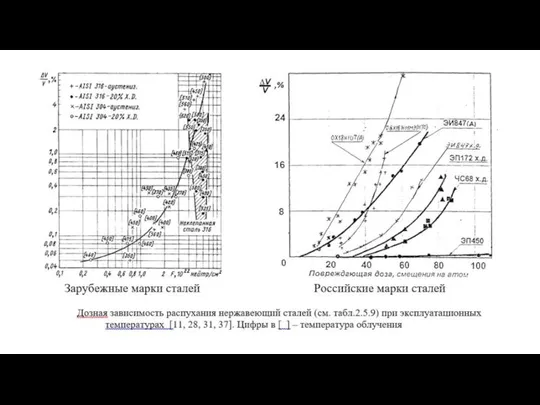

- 15. Влияние температуры и потока излучения

- 17. Влияние механических напряжений Оказалось, что уровень распухания в значительной степени зависит от наличия механических напряжений в

- 18. Приемы подавления радиационного распухания Первый способ – это изменение содержания основных компонентов в сплавах; Второй –

- 19. Высокотемпературное радиационное охрупчивание Сущность явления ВТРО заключается в значительном и необратимом снижении пластичнооти облученного материала при

- 22. ЗАВИСИМОСТИ ВЕЛИЧИНЫ ЭФФЕКТА ВТРО ОТ РАЗЛИЧНЫХ ФАКТОРОВ Влияние температуры испытания Влияние дозы облучения Влияние температуры облучения

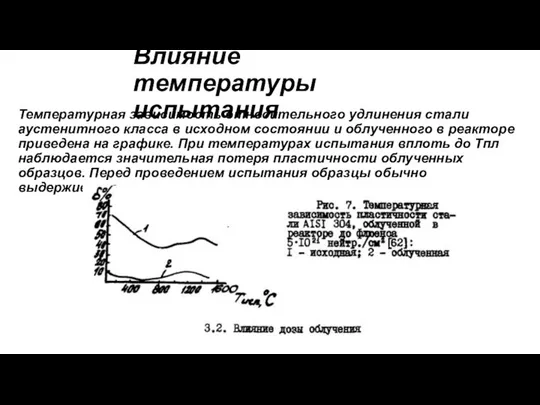

- 23. Влияние температуры испытания Температурная зависимость относительного удлинения стали аустенитного класса в исходном состоянии и облученного в

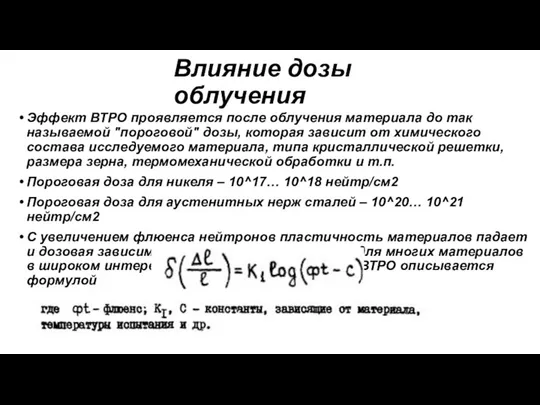

- 24. Влияние дозы облучения Эффект ВТРО проявляется после облучения материала до так называемой "пороговой" дозы, которая зависит

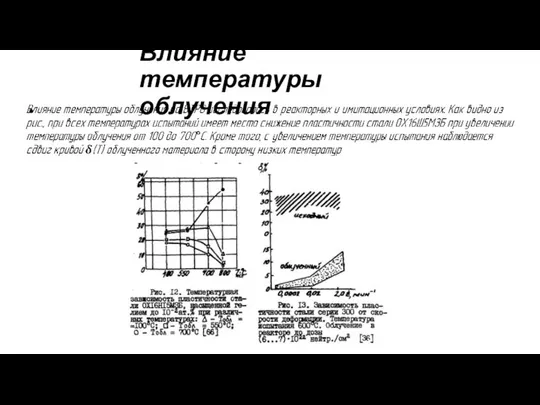

- 25. Влияние температуры облучения

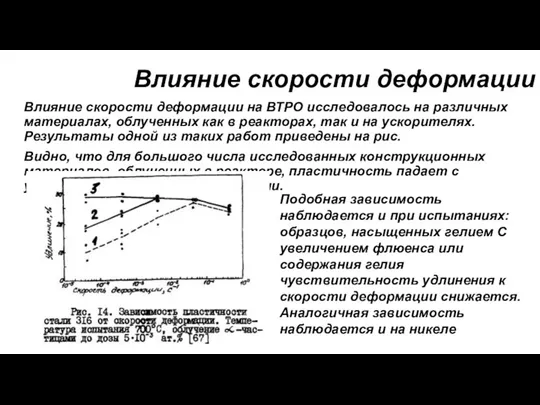

- 26. Влияние скорости деформации Влияние скорости деформации на ВТРО исследовалось на различных материалах, облученных как в реакторах,

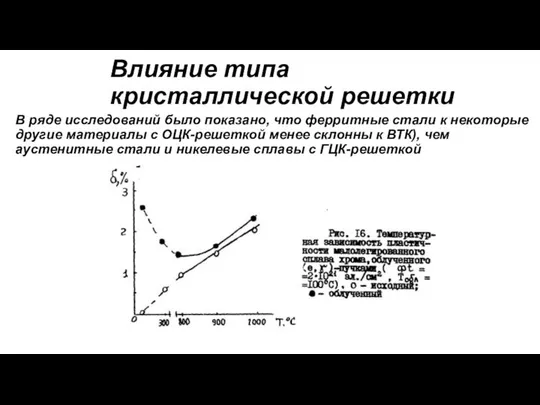

- 27. Влияние типа кристаллической решетки В ряде исследований было показано, что ферритные стали к некоторые другие материалы

- 28. Радиационная ползучесть Если к материалу приложить растягивающее напряжение, не превышающее предела текучести материала, то при достаточно

- 29. Радиационная ползучесть

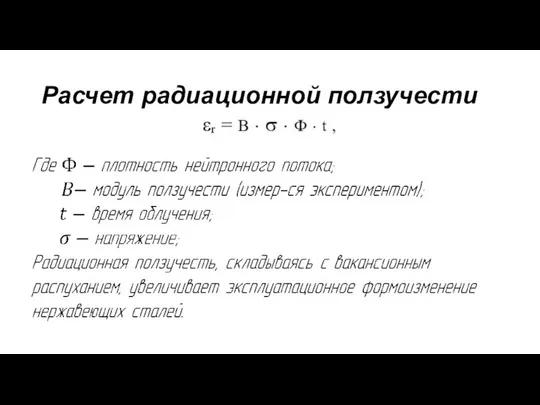

- 30. Расчет радиационной ползучести

- 32. Скачать презентацию

Презентация Microsoft PowerPoint

Презентация Microsoft PowerPoint PR600Maintenance_Rus техническое обслуживание

PR600Maintenance_Rus техническое обслуживание Отгадай ютубера по картинке 1

Отгадай ютубера по картинке 1 Жизнь в моём городе в прошлые времена (историческая тема в бытовом жанре)

Жизнь в моём городе в прошлые времена (историческая тема в бытовом жанре) Музыкальные ребусы

Музыкальные ребусы Автоматизация тестирования Selenium, WebDriver

Автоматизация тестирования Selenium, WebDriver лето, лето

лето, лето Правильное питание школьников

Правильное питание школьников Христос и его крест

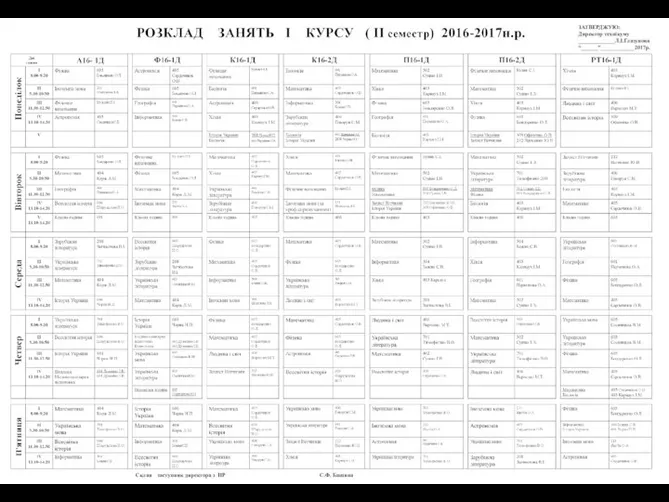

Христос и его крест Розклад занять першого курсу (ІІ семестр)

Розклад занять першого курсу (ІІ семестр) Усиление фундаментов при реконструкции зданий

Усиление фундаментов при реконструкции зданий Книжная выставка Сказ от сердца и души о том, как мамы хороши

Книжная выставка Сказ от сердца и души о том, как мамы хороши Резка чугуна, меди

Резка чугуна, меди Сериал Сверхъестественное (кадры)

Сериал Сверхъестественное (кадры) Конкурс рисунков (1 класс)

Конкурс рисунков (1 класс) Интерактивные дидактические игры по теме транспорт

Интерактивные дидактические игры по теме транспорт Жылы Қазақстанда халықаралық PISA салыстырмалы зерттеуін жүргізу туралы 1

Жылы Қазақстанда халықаралық PISA салыстырмалы зерттеуін жүргізу туралы 1 Studentam_Irkuts_17_08

Studentam_Irkuts_17_08 Приложение 2 образы борьбы и победы

Приложение 2 образы борьбы и победы Нарада 26.08 по відчуженню

Нарада 26.08 по відчуженню Мой прадедушка Добров Александр Андреевич

Мой прадедушка Добров Александр Андреевич Видообразование

Видообразование Уход за одеждой из шерстяных и шелковых тканей

Уход за одеждой из шерстяных и шелковых тканей Хочу быть наставником (очный тренинг)

Хочу быть наставником (очный тренинг) Психолого-педагогическое образование

Психолого-педагогическое образование Сварные стойки. Классификация сварных стоек и области их применения

Сварные стойки. Классификация сварных стоек и области их применения Технология отделочных работ и систем КНАУФ

Технология отделочных работ и систем КНАУФ Проектное предложение ООО Корунд-с и ООО Корунд. Проектирование, монтаж и обслуживание систем ОПС, СОУЭ, дымоудаления,

Проектное предложение ООО Корунд-с и ООО Корунд. Проектирование, монтаж и обслуживание систем ОПС, СОУЭ, дымоудаления,