Содержание

- 2. 1 ВИДЫ ДЕФЕКТОВ, НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ И ДИАГНОСТИКА ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ Дефект — это отдельное несоответствие того

- 3. ПРИ ДИАГНОСТИРОВАНИИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ ИСПОЛЬЗУЮТ СЛЕДУЮЩИЕ ВАЖНЫЕ ПОНЯТИЯ: Работоспособность — состояние механизма или иного объекта,

- 4. ГРАФИК ИНТЕНСИВНОСТИ ОТКАЗОВ МЕХАНИЗМОВ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ В разные периоды эксплуатации насосов частота (интенсивность) отказов разная

- 5. Наиболее распространенные методы неразрушающего контроля: Визуально-оптический метод позволяет выявить относительно крупные трещины, механические повреждения, остаточную деформацию.

- 6. ТЕХНИЧЕСКАЯ ДИАГНОСТИКА ТРУБОПРОВОДОВ ДОЛЖНА ВКЛЮЧАТЬ В СЕБЯ СЛЕДУЮЩИЕ ДЕЙСТВИЯ: обнаружение дефектов на трубопроводе; контроль технологических параметров

- 7. Корпуса насосов и компрессоров подлежат контролю на наличие трещин, коррозии, проверке состояния опор и плоскости горизонтального

- 8. 3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ЦЕНТРОБЕЖНЫХ НАГНЕТАТЕЛЕЙ Система планово-предупредительного ремонта (ППР) — это совокупность мероприятий по

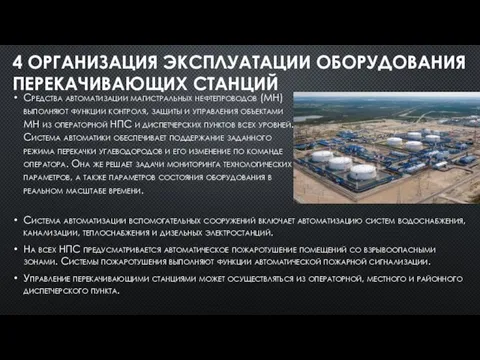

- 9. 4 ОРГАНИЗАЦИЯ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ ПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ Средства автоматизации магистральных нефтепроводов (МН) выполняют функции контроля, защиты и

- 10. Цель диспетчеризации — обеспечение эффективного процесса транспортировки углеводородов. Основные задачи диспетчерских служб: управление и контроль технологическими

- 11. 6 ПУСК, ОСТАНОВКА И ВЕДЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПЕРЕКАЧКИ При осуществлении операций пуска и остановки одной их

- 13. Скачать презентацию

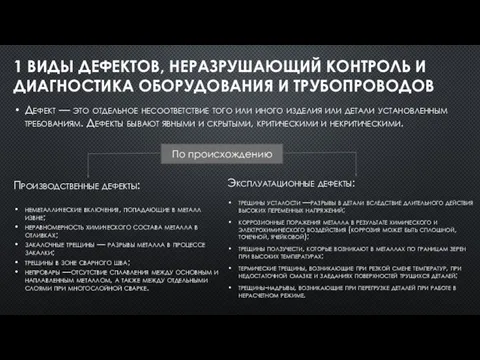

1 ВИДЫ ДЕФЕКТОВ, НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ И ДИАГНОСТИКА ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ

Дефект —

1 ВИДЫ ДЕФЕКТОВ, НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ И ДИАГНОСТИКА ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ

Дефект —

По происхождению

Эксплуатационные дефекты:

трещины усталости —разрывы в детали вследствие длительного действия высоких переменных напряжений;

коррозионные поражения металла в результате химического и электрохимического воздействия (коррозия может быть сплошной, точечной, ячейковой);

трещины ползучести, которые возникают в металлах по границам зерен при высоких температурах;

термические трещины, возникающие при резкой смене температур, при недостаточной смазке и заеданиях поверхностей трущихся деталей;

трещины-надрывы, возникающие при перегрузке деталей при работе в нерасчетном режиме.

Производственные дефекты:

неметаллические включения, попадающие в металл извне;

неравномерность химического состава металла в отливках;

закалочные трещины — разрывы металла в процессе закалки;

трещины в зоне сварного шва;

непровары —отсутствие сплавления между основным и наплавленным металлом, а также между отдельными слоями при многослойной сварке.

ПРИ ДИАГНОСТИРОВАНИИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ ИСПОЛЬЗУЮТ СЛЕДУЮЩИЕ ВАЖНЫЕ ПОНЯТИЯ:

Работоспособность — состояние

ПРИ ДИАГНОСТИРОВАНИИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ ИСПОЛЬЗУЮТ СЛЕДУЮЩИЕ ВАЖНЫЕ ПОНЯТИЯ:

Работоспособность — состояние

Отказ — событие, заключающееся в нарушении работоспособности механизма или иного объекта (понятие вероятностное).

Неисправность — состояние объекта, при котором он не соответствует одному из требований техдокументации.

Безотказность—свойство объекта непрерывно сохранять работоспособность в течение некоторого периода времени (времени наработки).

Долговечность — свойство механизма сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта (ТОР).

Срок службы — это все календарное время эксплуатации оборудования (например, насоса) до предельного износа.

Надежность— это свойство объекта выполнять заданные функции. Это главный качественный показатель объекта. Основной показатель надежности — вероятность безотказной работы, которую называют функцией надежности.

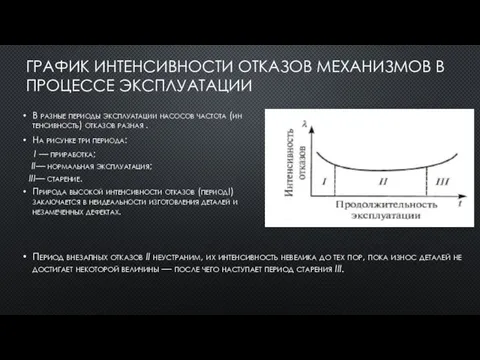

ГРАФИК ИНТЕНСИВНОСТИ ОТКАЗОВ МЕХАНИЗМОВ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

В разные периоды эксплуатации насосов

ГРАФИК ИНТЕНСИВНОСТИ ОТКАЗОВ МЕХАНИЗМОВ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

В разные периоды эксплуатации насосов

На рисунке три периода:

I — приработка;

II— нормальная эксплуатация;

III— старение.

Природа высокой интенсивности отказов (период!) заключается в неидеальности изготовления деталей и незамеченных дефектах.

Период внезапных отказов II неустраним, их интенсивность невелика до тех пор, пока износ деталей не достигает некоторой величины — после чего наступает период старения III.

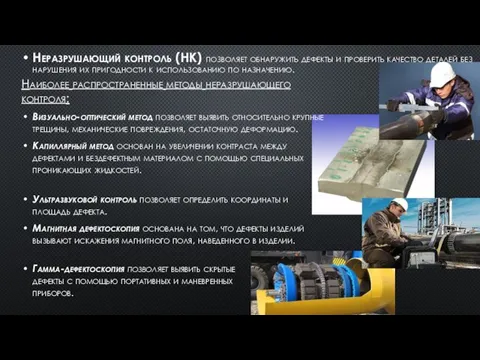

Наиболее распространенные методы неразрушающего контроля:

Визуально-оптический метод позволяет выявить относительно крупные трещины,

Наиболее распространенные методы неразрушающего контроля:

Визуально-оптический метод позволяет выявить относительно крупные трещины,

Капиллярный метод основан на увеличении контраста между дефектами и бездефектным материалом с помощью специальных проникающих жидкостей.

Ультразвуковой контроль позволяет определить координаты и площадь дефекта.

Магнитная дефектоскопия основана на том, что дефекты изделий вызывают искажения магнитного поля, наведенного в изделии.

Неразрушающий контроль (НК) позволяет обнаружить дефекты и проверить качество деталей без нарушения их пригодности к использованию по назначению.

Гамма-дефектоскопия позволяет выявить скрытые дефекты с помощью портативных и маневренных приборов.

ТЕХНИЧЕСКАЯ ДИАГНОСТИКА ТРУБОПРОВОДОВ ДОЛЖНА ВКЛЮЧАТЬ В СЕБЯ СЛЕДУЮЩИЕ ДЕЙСТВИЯ:

обнаружение дефектов на

ТЕХНИЧЕСКАЯ ДИАГНОСТИКА ТРУБОПРОВОДОВ ДОЛЖНА ВКЛЮЧАТЬ В СЕБЯ СЛЕДУЮЩИЕ ДЕЙСТВИЯ:

обнаружение дефектов на

контроль технологических параметров транспорта продукта;

оценку коррозионного состояния и защищенности трубопроводов от коррозии;

проверку изменения проектного положения трубопровода, его деформаций и напряженного состояния;

интегральную оценку работоспособности трубопроводов, прогнозирование сроков службы и остаточного ресурса трубопровода.

Корпуса насосов и компрессоров подлежат контролю на наличие трещин, коррозии, проверке

Корпуса насосов и компрессоров подлежат контролю на наличие трещин, коррозии, проверке

2 КОНТРОЛЬ РАБОТОСПОСОБНОСТИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ

Трубопроводная арматура считается работоспособной в случаях, когда:

обеспечивается прочность и плотность материалов деталей и сварных швов, работающих под давлением;

обеспечивается герметичность сальниковых уплотнений, фланцевых соединений и затвора;

обеспечивается плавное перемещение всех подвижных частей арматуры без рывков и заеданий, а также отключение электропривода при достижении затвором крайних положений.

Контроль работоспособности центробежных нагнетателей осуществляется при проведении диагностического контроля (оперативного, планового и непланового) по параметрическим и виброакустическим критериям.

3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ЦЕНТРОБЕЖНЫХ НАГНЕТАТЕЛЕЙ

Система планово-предупредительного ремонта (ППР) —

3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ЦЕНТРОБЕЖНЫХ НАГНЕТАТЕЛЕЙ

Система планово-предупредительного ремонта (ППР) —

Текущий ремонт — это устранение мелких дефектов и регулирование узлов и механизмов.

Средний ремонт — это разборка насоса, капитальный ремонт отдельных узлов, замена изношенных деталей.

Капитальный ремонт—полная разборка агрегата, замена всех износившихся деталей. В результате работоспособность машины должна быть полностью восстановлена.

Сегодня считается наиболее эффективной система ТОиР, опирающаяся на результаты контроля и оценки фактического технического состояния оборудования нефтеперекачивающих станций (НПС). Агрегат или его часть ремонтируют по потребности. Эта система обеспечивает полное использование ресурса элементов (до отказа).

4 ОРГАНИЗАЦИЯ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ ПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ

Средства автоматизации магистральных нефтепроводов (МН) выполняют

4 ОРГАНИЗАЦИЯ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ ПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ

Средства автоматизации магистральных нефтепроводов (МН) выполняют

Система автоматизации вспомогательных сооружений включает автоматизацию систем водоснабжения, канализации, теплоснабжения и дизельных электростанций.

На всех НПС предусматривается автоматическое пожаротушение помещений со взрывоопасными зонами. Системы пожаротушения выполняют функции автоматической пожарной сигнализации.

Управление перекачивающими станциями может осуществляться из операторной, местного и районного диспетчерского пункта.

Цель диспетчеризации — обеспечение эффективного процесса транспортировки углеводородов.

Основные задачи

Цель диспетчеризации — обеспечение эффективного процесса транспортировки углеводородов.

Основные задачи

управление и контроль технологическими процессами приема, хранения, перекачки и поставок углеводородов в пределах установленных границ ответственности;

организация и ведение учета количества и качества принимаемого, транспортируемого и сдаваемого продукта;

оперативный контроль технического состояния трубопроводов, резервуаров и оборудования;

контроль хода выполнения плановых и аварийных работ на объектах магистрального трубопровода.

Многоуровневая система диспетчерского контроля и управления включает:

верхний уровень — включает центральный диспетчерский пункт (ЦДП);

средний уровень — включает территориальные диспетчерские пункты (ТДП);

нижний уровень — включает районные (РДП) и местные диспетчерские пункты (МДП).

5 МНОГОУРОВНЕВАЯ СТРУКТУРА ДИСПЕТЧЕРСКОЙ СЛУЖБЫ

6 ПУСК, ОСТАНОВКА И ВЕДЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПЕРЕКАЧКИ

При осуществлении операций

6 ПУСК, ОСТАНОВКА И ВЕДЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПЕРЕКАЧКИ

При осуществлении операций

Мероприятия по предотвращению возникновения опасных давлений могут быть следующими:

создание волны пониженного давления, идущей навстречу волне повышения давления;

гашение волны повышенного давления в месте ее возникновения или уменьшение крутизны фронта такой волны.

Волна пониженного давления создается отключением на предыдущей станции одного или нескольких агрегатов. При этом волны повышенного и пониженного давления будут взаимно гаситься.

Иқтисодий таҳлилнинг методи ва унда қўлланиладиган анъанавий усуллар

Иқтисодий таҳлилнинг методи ва унда қўлланиладиган анъанавий усуллар Все имеет свое строение

Все имеет свое строение Особенности исследования НС методом восстановления давления. (Лекция 7)

Особенности исследования НС методом восстановления давления. (Лекция 7) осень 2017

осень 2017 Clothes (3)

Clothes (3) Ресурсы для Оптимизации В UE4

Ресурсы для Оптимизации В UE4 Диадок. Презентация по своим типам документов

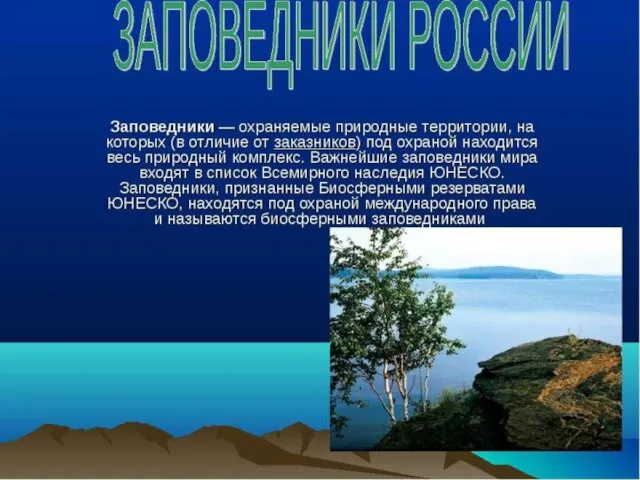

Диадок. Презентация по своим типам документов Охрана животных. Заповедники России

Охрана животных. Заповедники России Земледелие

Земледелие “Разработка плана площадки для выгула собак”

“Разработка плана площадки для выгула собак” Конкурс

Конкурс Проверь себя и пройди тест

Проверь себя и пройди тест Налоговая система Республики Казахстан

Налоговая система Республики Казахстан Єлектрическая цепь

Єлектрическая цепь Свято-Троицкий женский монастырь города Муром

Свято-Троицкий женский монастырь города Муром Перспективы развития оборудования с ЧПУ на основе расширения технологических возможностей

Перспективы развития оборудования с ЧПУ на основе расширения технологических возможностей Слово, как основная единица лексической системы

Слово, как основная единица лексической системы Обработка отверстий и нарезание резьбы

Обработка отверстий и нарезание резьбы Лекция №2

Лекция №2 СЛОВАРЬ К MEDICAL HISTORY

СЛОВАРЬ К MEDICAL HISTORY Юдина Татьяна

Юдина Татьяна Принцип функционирования дифференциальной защиты линии с двумя концам

Принцип функционирования дифференциальной защиты линии с двумя концам Россер Ривз и теория УТП. (теория уникального торгового предложения)

Россер Ривз и теория УТП. (теория уникального торгового предложения) Фирма в экономике

Фирма в экономике Стойкость и выносливость на дороге добра

Стойкость и выносливость на дороге добра Николай Васильевич Гоголь (1809 – 1852). Художественное своеобразие повести Портрет

Николай Васильевич Гоголь (1809 – 1852). Художественное своеобразие повести Портрет мастер - умейка

мастер - умейка Презентация Найди лишнее

Презентация Найди лишнее