Слайд 2

Сталь- это сплав железа с углеродом содержание которого не привышает 2.14%.

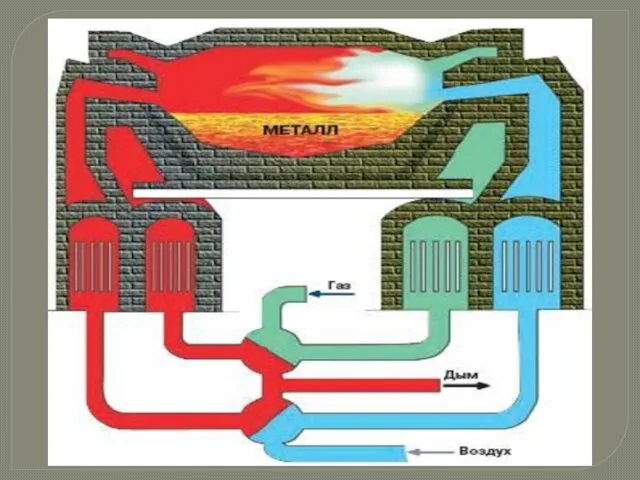

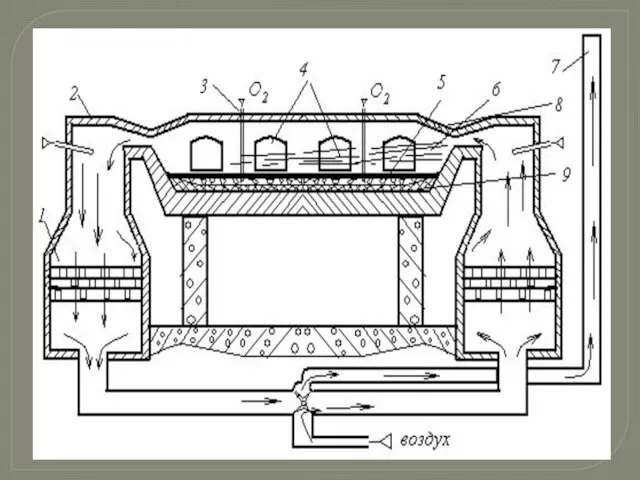

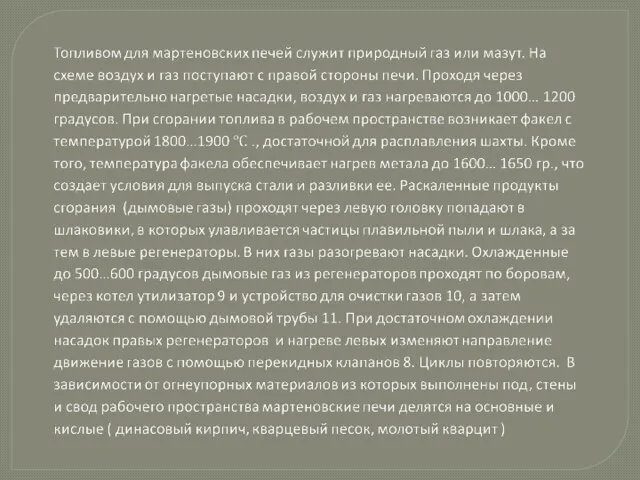

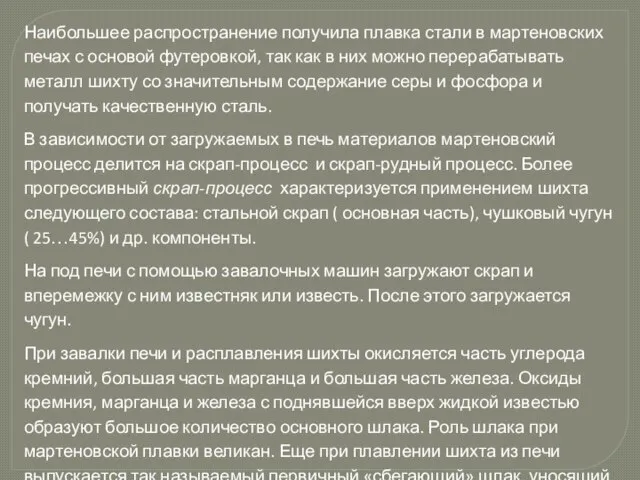

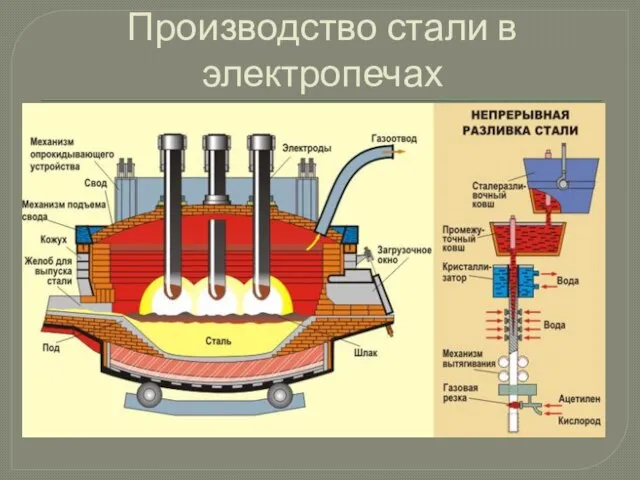

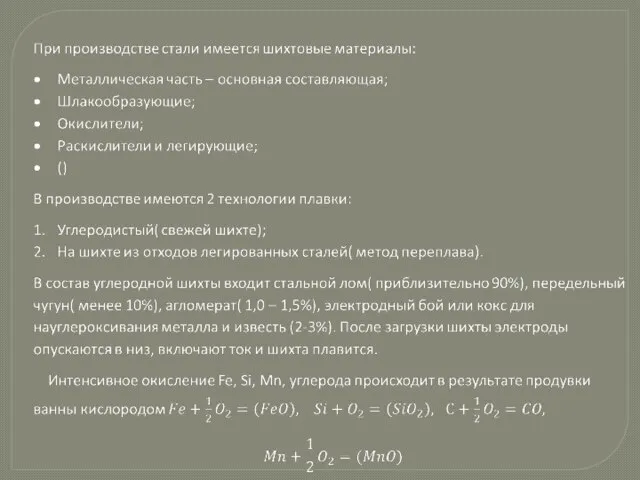

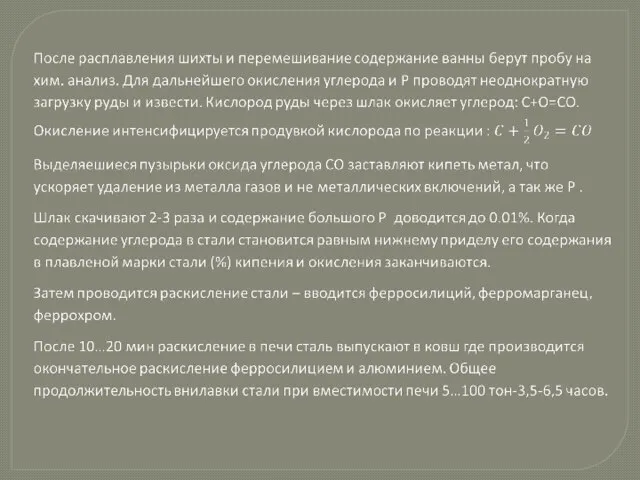

кроме того в ней содержится постоянные примеси ( Mn, Si, S, P) и вряде случаев легирующие элементы ( Ni, Cr, V, Mo, W и др.). Сырьем для производства сталей является предельный чугун, выплавляемый в доменных печах лом и ферросплавы. Если сравнить содержание основных примесей в чугуне и сталей, можно сделать вывод, что сталь отдичается от чугуна только их колличеством: в чугуне содержание углерода, кремния, магронеца, серы и фосфора выше, чем в стали. Поэтому оснавная задача передела чугуна в сталь состоит в удалении части этих примесей с помощью окислительных процессов. Механизм этого окисления не зависит от типа сталеплавленой печи. Наиболее часто для этой цели используют мартеновский, кислородно- конвертерный и электродуговой способы.

Перлит в современных видах бетона

Перлит в современных видах бетона Техническое задание оформления ОПС Европочта

Техническое задание оформления ОПС Европочта Крымтеплокоммунэнерго. Результаты работы за 9 месяцев 2020 года

Крымтеплокоммунэнерго. Результаты работы за 9 месяцев 2020 года Стандарт внешнего вида десертов (пирожок, сырник)

Стандарт внешнего вида десертов (пирожок, сырник) Механическое оборудование Buhler

Механическое оборудование Buhler Гобелен

Гобелен Авиамоделизм

Авиамоделизм 2_5197350645127973934

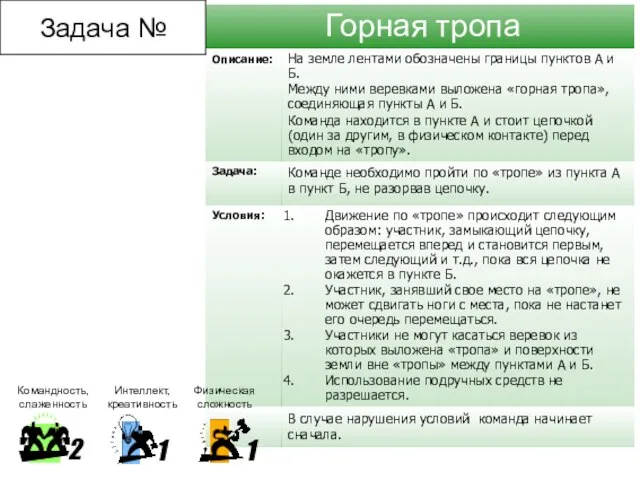

2_5197350645127973934 Обязанности машиниста при нахождении состава в ТО-1 на станционных путях

Обязанности машиниста при нахождении состава в ТО-1 на станционных путях Литературное чтение

Литературное чтение Библейские сказания

Библейские сказания СПРОС

СПРОС Елхов

Елхов Doppstadt молотковая дробилка – AK 560 Eco Power Plus

Doppstadt молотковая дробилка – AK 560 Eco Power Plus 20140130_urok_mkhk

20140130_urok_mkhk Metodica de ameliorarea pregătirii fizice la bărbați de vârstă tânără prin mijloacele fitnessului

Metodica de ameliorarea pregătirii fizice la bărbați de vârstă tânără prin mijloacele fitnessului Beginner 3, lesson 5 new

Beginner 3, lesson 5 new Названия улиц микрорайона школы №24

Названия улиц микрорайона школы №24 Реализация проекта Обустройство парковой зоны у пруда. II этап. Село Койгородок

Реализация проекта Обустройство парковой зоны у пруда. II этап. Село Койгородок Travel

Travel Занятие по развитию элементарных математических представлений по теме Круг, треугольник, квадрат

Занятие по развитию элементарных математических представлений по теме Круг, треугольник, квадрат день победы

день победы Святитель Никита-гусятник

Святитель Никита-гусятник 20170301_spektr_chuvstv

20170301_spektr_chuvstv Промышленность Челябинской области

Промышленность Челябинской области Ампутации и протезирование

Ампутации и протезирование Эксплуатация технологического оборудования

Эксплуатация технологического оборудования Первая онлайн-платформа с искусственным интеллектом для школ

Первая онлайн-платформа с искусственным интеллектом для школ