Содержание

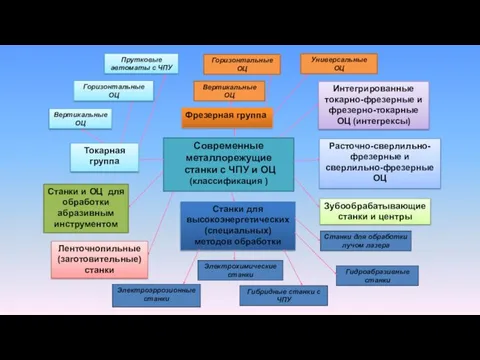

- 2. Современные металлорежущие станки с ЧПУ и ОЦ (классификация ) Токарная группа Фрезерная группа Станки для обработки

- 3. Токарные горизонтальные обрабатывающие центры

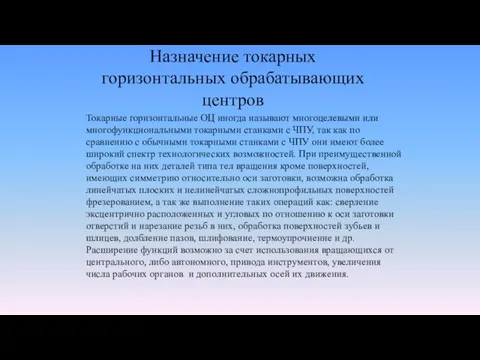

- 4. Назначение токарных горизонтальных обрабатывающих центров Токарные горизонтальные ОЦ иногда называют многоцелевыми или многофункциональными токарными станками с

- 5. Примеры деталей, обработанных на ТГОЦ

- 6. Компоновка станка с 2-мя шпинделями, 1-ой револьверной головкой и осью Y

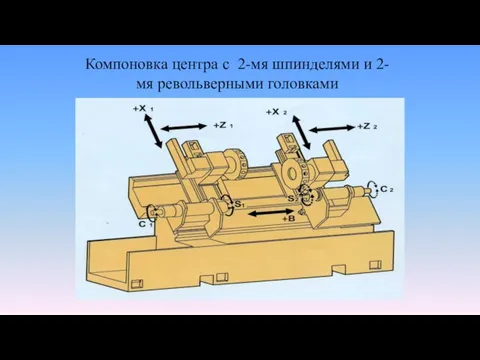

- 7. Компоновка центра с 2-мя шпинделями и 2-мя револьверными головками

- 8. Токарные вертикальные станки с ЧПУ и ОЦ.

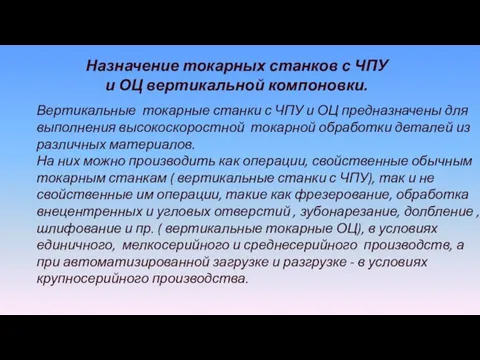

- 9. Назначение токарных станков с ЧПУ и ОЦ вертикальной компоновки. Вертикальные токарные станки с ЧПУ и ОЦ

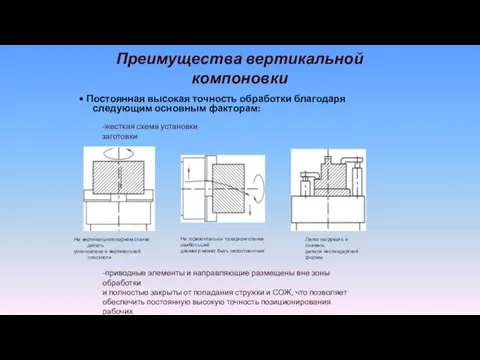

- 10. Преимущества вертикальной компоновки • Постоянная высокая точность обработки благодаря следующим основным факторам:: На горизонтально- токарном станке

- 11. •Оптимальный сход стружки. - Стружка ссыпается вниз на транспортер и не попадает на направляющие и элементы

- 12. Примеры деталей, обработанных на станках

- 13. Токарные прутковые автоматы с ЧПУ

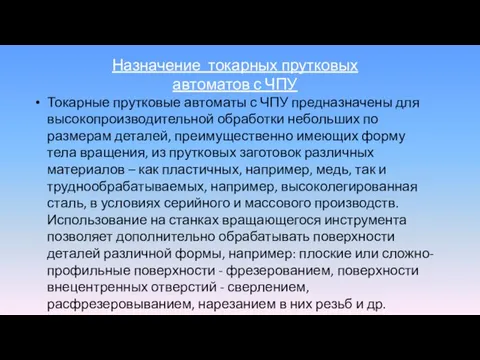

- 14. Назначение токарных прутковых автоматов с ЧПУ Токарные прутковые автоматы с ЧПУ предназначены для высокопроизводительной обработки небольших

- 15. Детали, изготовленные на токарных прутковых автоматах с ЧПУ

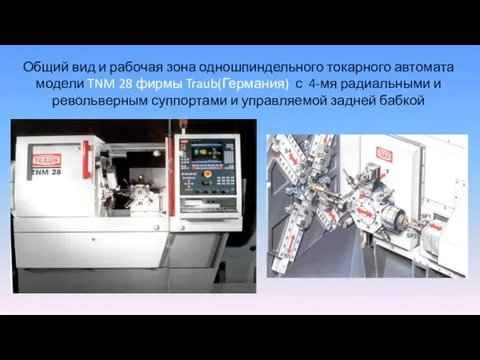

- 16. Общий вид и рабочая зона одношпиндельного токарного автомата модели TNM 28 фирмы Traub(Германия) с 4-мя радиальными

- 17. Вертикально-фрезерные ОЦ

- 18. Назначение и преимущество вертикально-фрезерных обрабатывающих центров Вертикальные фрезерные обрабатывающие центры – предназначены для многооперационной комплексной черновой,

- 19. Примеры обработанных деталей

- 20. Серия MK603S является третьим поколением многоцелевых вертикальных обрабатывающих центров MK60S; за последние 14 лет по всему

- 21. Конструкция подвижной стойки, которая перемещается в трех направлениях (по осям X, Y, Z), включает основание повышенной

- 22. Горизонтальные фрезерные обрабатывающие центры

- 23. Токарно-фрезерные обрабатывающие центры

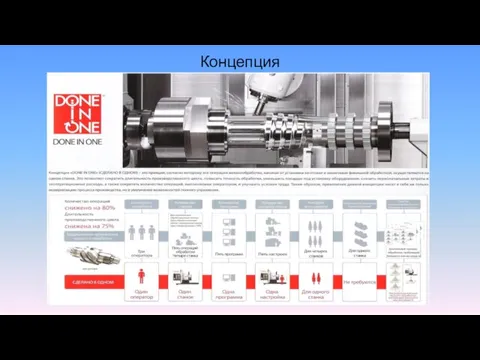

- 24. Концепция

- 25. ОСОБЕННОСТИ ТОКАРНО-ФРЕЗЕРНЫХ ОЦ Токарно-фрезерный обрабатывающий центр совмещает функции токарного и фрезерного станков. Известно, что точение, фрезерование

- 26. Примеры получаемых на станках деталей

- 27. Примеры выполняемых операций

- 28. ТШ1- SC ТШ2- S1C1B1 13 осей ФШ- S2Z2X2Y2A2 НРГ- S3Z3X3 Полная обработка заготовки до полной детали.

- 29. Расточно-сверлильно-фрезерные станки с ЧПУ и ОЦ ( станки с выдвижным шпинделем)

- 30. Назначение станков На станках данной группы могут быть эффективно обработаны сложные габаритные корпусные детали из чугуна,

- 31. Примеры обработанных деталей

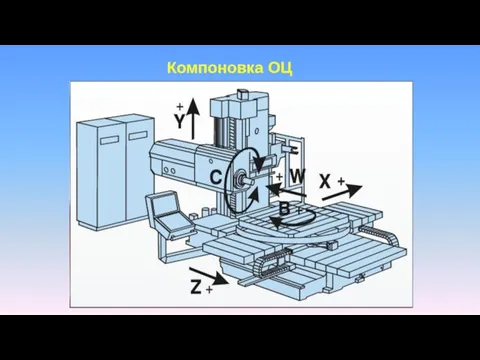

- 32. Компоновка ОЦ

- 33. Горизонтально - расточный ОЦ TOS WHQ 105 CNC

- 34. DMG MORI (Германия,Япония) MILLTAP 700 Сверлильно-фрезерные обрабатывающие центры

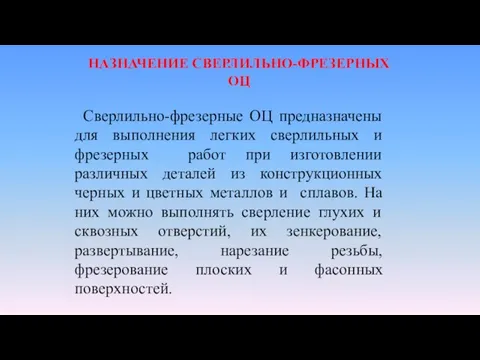

- 35. НАЗНАЧЕНИЕ СВЕРЛИЛЬНО-ФРЕЗЕРНЫХ ОЦ Сверлильно-фрезерные ОЦ предназначены для выполнения легких сверлильных и фрезерных работ при изготовлении различных

- 36. ПРИМЕРЫ ДЕТАЛЕЙ ОБРАБАТЫВАЕМЫХ НА СВЕРЛИЛЬНО-ФРЕЗЕРНЫХ ОЦ Сверление Рассверливание Фрезерование Сверление Фрезерование Сверление Фрезерование Рассверливание Нарезание резьбы

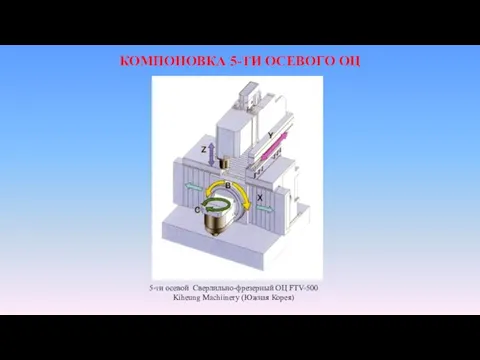

- 37. КОМПОНОВКА 5-ТИ ОСЕВОГО ОЦ 5-ти осевой Сверлильно-фрезерный ОЦ FTV-500 Kiheung Machiinery (Южная Корея)

- 38. Современные зубообрабатывающие станки

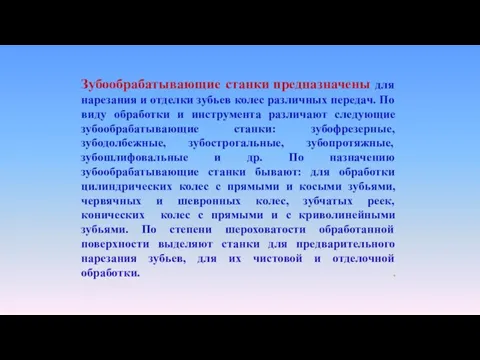

- 39. Зубообрабатывающие станки предназначены для нарезания и отделки зубьев колес различных передач. По виду обработки и инструмента

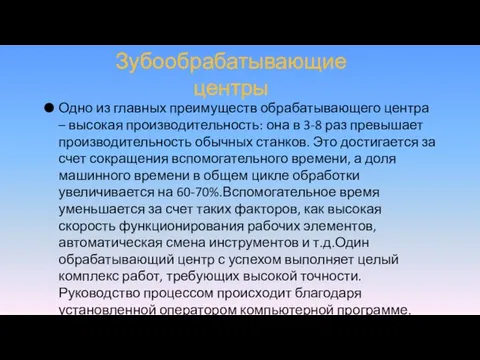

- 40. Зубообрабатывающие центры Одно из главных преимуществ обрабатывающего центра – высокая производительность: она в 3-8 раз превышает

- 41. Компоновка зубофрезерного ОЦ с ЧПУ

- 42. Современные шлифовальные станки

- 43. Круглошлифовальный станок

- 44. Примеры получаемых на станках деталей

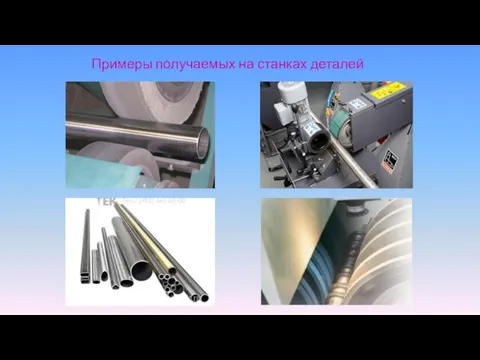

- 45. Бесцентрошлифовальный станок

- 46. Примеры получаемых на станках деталей

- 47. Внутришлифовальный станок

- 48. Примеры получаемых на станках деталей

- 49. Плоскошлифовальный станок

- 50. Примеры получаемых на станках деталей

- 51. Ленточнопильные станки

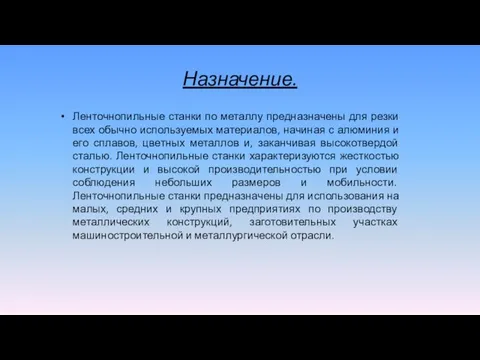

- 52. Назначение. Ленточнопильные станки по металлу предназначены для резки всех обычно используемых материалов, начиная с алюминия и

- 53. Примеры распиливаемых на станках заготовок

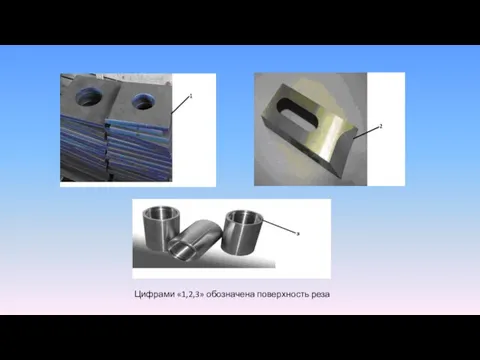

- 54. Цифрами «1,2,3» обозначена поверхность реза

- 55. Более высокая производительность Уменьшенный расход материала из-за небольшой толщины реза Относительная дороговизна режущего инструмента (ленточных полотен)

- 56. Высокая точность резки: 0,1-1,5 мм, отклонение от вертикали до 0,05 мм Высокое качество поверхности реза Малая

- 57. Станок отрезной ленточнопильный консольный поворотный от – 60° до +60° ручной

- 58. Станок отрезной ленточнопильный одностоечный (колонный) неповоротный автомат

- 59. Станок отрезной ленточнопильный портальный неповоротный автомат с неподвижным столом

- 60. Станки для гидроструйной обработки

- 61. Гидрорезка – вид обработки материалов резанием, где в качестве режущего инструмента используется струя чистой воды или

- 62. Резка струёй воды с абразивом основывается на применении жидкости и абразива, только воздействие на металл или

- 63. Схема процесса и установки гидроабразивной резки Схема установки гидроабразивной резки. 1 — подвод воды под высоким

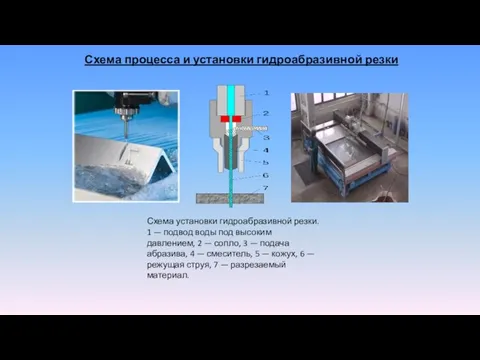

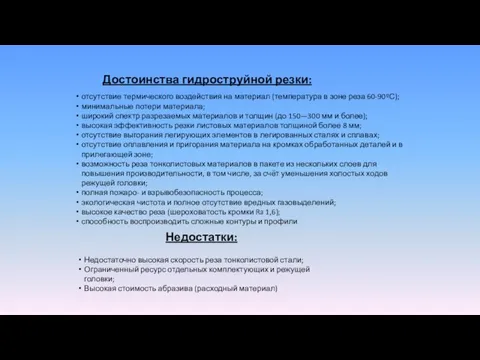

- 64. Достоинства гидроструйной резки: отсутствие термического воздействия на материал (температура в зоне реза 60-90ºС); минимальные потери материала;

- 65. Достоинства гидроструйной резки: отсутствие термического воздействия на материал (температура в зоне реза 60-90ºС); минимальные потери материала;

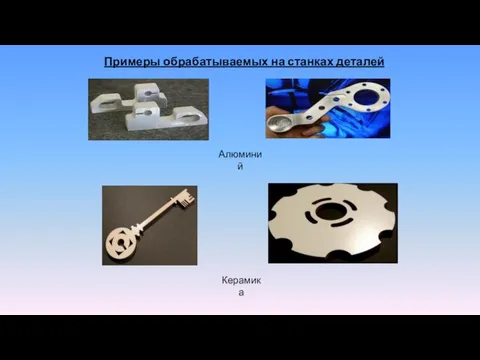

- 66. Примеры обрабатываемых на станках деталей Алюминий Керамика

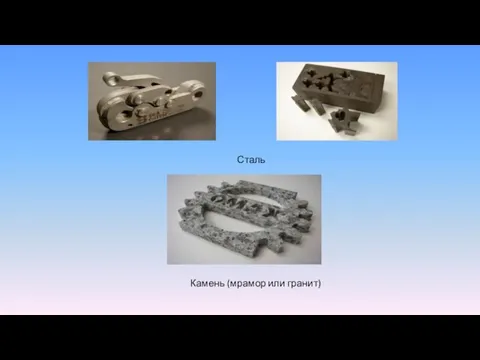

- 67. Сталь Камень (мрамор или гранит)

- 68. Современные лазерные станки

- 69. Удается реализовать такой широкий круг технологических процессов и методов обработки материалов (сварка, наплавка, маркировка, закалка, резка

- 70. Примеры обработанных деталей

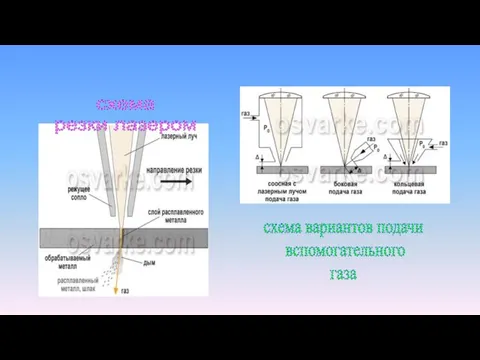

- 71. схема вариантов подачи вспомогательного газа схема резки лазером

- 72. Jinan Hotech cnc machines Портальный станок с твердотельным лазером. станок использует YAG оптическую систему твердотельного лазера,

- 73. Электроэррозионные станки

- 74. Сущность электроэрозионной обработки Разрушение поверхностных слоев материала под влиянием внешнего воздействия электрических разрядов называется электрической эрозией.

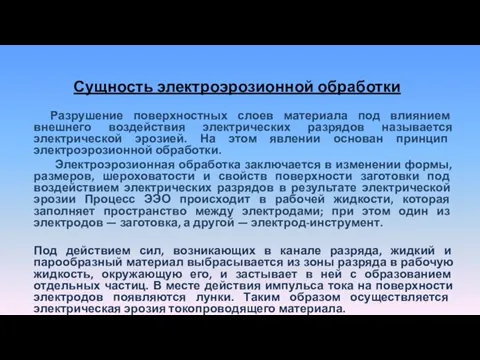

- 75. Схемы электроэрозионной обработки а - сквозных отверстий любой формы поперечного сечения; б - глухих отверстий и

- 76. Примеры обработанных на станках деталей

- 77. Электроэрозионный копировально-прошивочный Станок EA8 V Advance Фирма: MITSUBISHI ELECTRIC Страна: Япония Обеспечивает: *высокопроизводительную обработку глубоких и

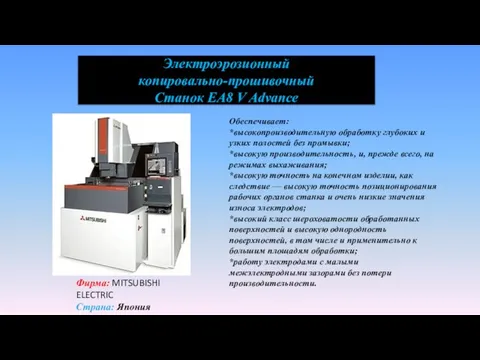

- 78. DEM 320 - Проволочно-эрозионный станок с ЧПУ альтернатива в проволочно-эрозионном исполнении с высокой производительностью и рентабельностью

- 79. Современные электрохимические станки

- 80. ЭХО предназначена для изготовления штампов и матриц, применяемых в технологии холодной штамповки, а также для качества

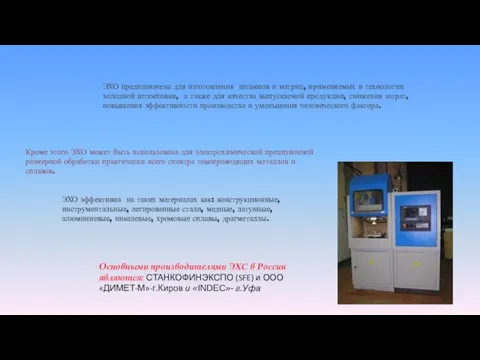

- 82. Механизм съема (растворения, удаления металла) при электрохимической обработке основан на процессе электролиза. Съем металла происходит по

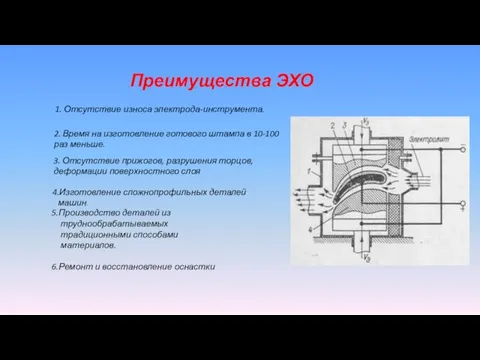

- 84. Преимущества ЭХО 1. Отсутствие износа электрода-инструмента. 2. Время на изготовление готового штампа в 10-100 раз меньше.

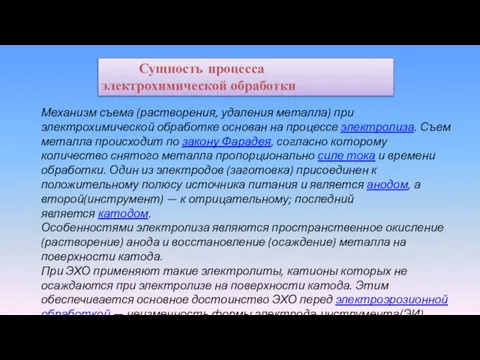

- 86. Скачать презентацию

Базовые определения схемотехнического проектирования

Базовые определения схемотехнического проектирования Кто ты из Гравити Фолз?

Кто ты из Гравити Фолз? Fêtes en France

Fêtes en France Гвозди. Виды гвоздей (5 класс)

Гвозди. Виды гвоздей (5 класс) 20170509_prezentatsiya_vneklassnogo_meropriyatiya_matematicheskiy_kaleydoskop

20170509_prezentatsiya_vneklassnogo_meropriyatiya_matematicheskiy_kaleydoskop Руководство_пользователя_для_онлайн_курса_ГПА

Руководство_пользователя_для_онлайн_курса_ГПА Технология производства качокавалло

Технология производства качокавалло 20150223_obshchenie._urok_2

20150223_obshchenie._urok_2 Материаловедение. Алюминиевые сплавы

Материаловедение. Алюминиевые сплавы 20160227_elektronnyy_uchebnik_dlya_nachalnogo_i_srednego_professionalnogo_obrazovaniya

20160227_elektronnyy_uchebnik_dlya_nachalnogo_i_srednego_professionalnogo_obrazovaniya Моя любимая мама (для школьников)

Моя любимая мама (для школьников)

Презентация автомобилей женевского автосалона 2008

Презентация автомобилей женевского автосалона 2008 Сосны

Сосны Система договоров оптового рынка электроэнергии после 01.04.2006

Система договоров оптового рынка электроэнергии после 01.04.2006 Мой выбор профессии

Мой выбор профессии Игра Brain Штурм

Игра Brain Штурм winter clothes _ memory _ by Artem Morozov

winter clothes _ memory _ by Artem Morozov пасха 2017

пасха 2017 20140704_proektnaya_deyatelnost_kak_sredstvo_realizatsii_fgos_na_urokakh

20140704_proektnaya_deyatelnost_kak_sredstvo_realizatsii_fgos_na_urokakh Modern equipment and devices in railway transport

Modern equipment and devices in railway transport Урок 15. Периметр

Урок 15. Периметр Тепловая схема турбоустановки ТЭЦ МЭИ

Тепловая схема турбоустановки ТЭЦ МЭИ 20140911_kashpurov

20140911_kashpurov Плетёные листья

Плетёные листья 20151102_brestskiy-mir_

20151102_brestskiy-mir_ Ай да мы!

Ай да мы! Презентация инструкция для участников олимпиады

Презентация инструкция для участников олимпиады