Содержание

- 2. Мартеновский способ. Марте́новская печь (марте́н) — печь для переработки передельного чугуна и лома в сталь нужного

- 3. Мартеновский способ также зависит от состава шихты, используемой при плавке. Различают такие разновидности мартеновского способа выплавки

- 4. Схема работы Мартена A. Вдувание газо-воздушной смеси B. Теплообменник (нагрев) C. Жидкий чугун D. Горн E.

- 5. Мартеновский процесс можно разделить на периоды: Заправка печи. На этом этапе поддерживается рабочее состояние всех элементов

- 6. Доводка. Суть этапа доводки состоит в том, чтобы довести полученную сталь до нужного химического состава. Для

- 7. Мартеновская печь на ММК

- 8. 2. Конверторный способ. Конвертерное производство — получение стали в сталеплавильных агрегатах-конвертерах путём продувки жидкого чугуна воздухом

- 9. Плавление чугуна и образование стали в конвертерных печах. Сначала конвертер наполняют скрапом (А), наклонив его при

- 11. Возможны два способа производства стали в конвертерах: бессемеровс-кий и томасовский Бессемеровский способ. Бессемеровским способом происходит переработка

- 12. Преимуществом конверторных способов производства стали является незначительный расход топлива и небольшой расход других видов энергии на

- 13. 3. Получение стали в электропечах Для получения стали электрометаллургическим процессом наиболее широко применяют дуговые электропечи прямого

- 14. В электропечах получают стали точно заданного химического состава с незначительным содержанием серы, фосфора и кислорода. При

- 15. Схема дуговых электропечей с разными способами нагрева: 1- съемный свод печи; 2- завалочное окно; 3- механизм

- 16. Электропечь на ООО «ЮРМАШЗАВОД» Электропечь на ОАО «ММК»

- 17. Дуговые электропечи, различают по способу нагрева: печи прямого действия (а) печи косвенного действия (б) и печи

- 18. Получение стали в дуговых электрических печах имеет неоспоримые преимущества, важнейшими из которых являются очень высокое качество

- 19. 4. Устройство и работа индукционных печей. Индукционные печи отличаются от дуговых способом подвода энергии к расплав-ленному

- 20. Схема индукционной печи 1 – каркас; 2 – подовая плита; 3 – водоохлаждаемый индуктор; 4 –

- 21. Индукционная печь на Барнаульском Станкостроительном Заводе

- 22. Индукционная плавка имеет ряд преимуществ перед другими видами плавки: В индукционных печах происходит перемешивание расплава за

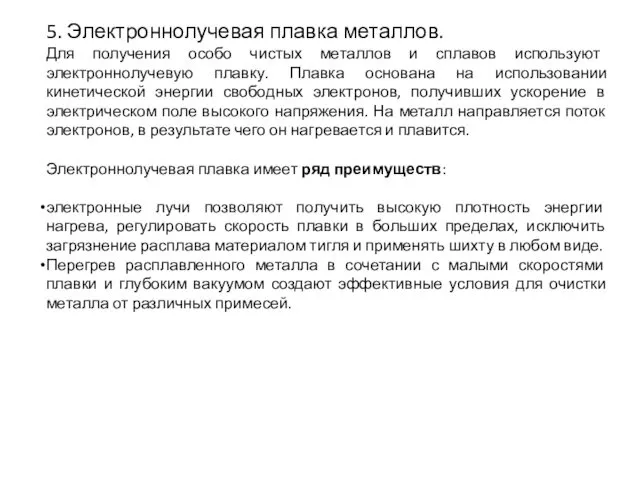

- 23. 5. Электроннолучевая плавка металлов. Для получения особо чистых металлов и сплавов используют электроннолучевую плавку. Плавка основана

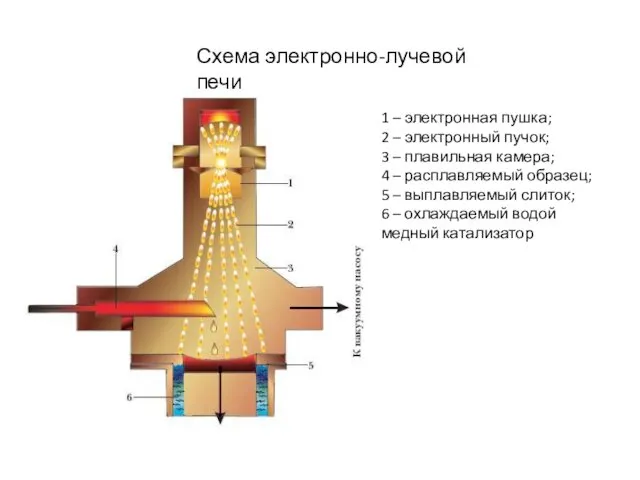

- 24. Схема электронно-лучевой печи 1 – электронная пушка; 2 – электронный пучок; 3 – плавильная камера; 4

- 26. Скачать презентацию

Мартеновский способ.

Марте́новская печь (марте́н) — печь для переработки передельного чугуна и лома в сталь нужного химического

Мартеновский способ.

Марте́новская печь (марте́н) — печь для переработки передельного чугуна и лома в сталь нужного химического

Основной принцип действия — вдувание раскаленной смеси горючего газа и воздуха в печь с низким сводчатым потолком, отражающим жар вниз, на расплав. Нагревание воздуха происходит посредством продувания его через предварительно нагретый регенератор (специальная камера, в которой выложены каналы огнеупорным кирпичом). Нагрев регенератора до нужной температуры осуществляется очищенными горячими печными газами. Происходит попеременный процесс: сначала нагрев регенератора продувкой печных газов, затем продувка холодного воздуха.

Мартеновский способ также зависит от состава шихты, используемой при плавке. Различают такие

Мартеновский способ также зависит от состава шихты, используемой при плавке. Различают такие

1) скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25—45 % чушкового передельного чугуна; процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома

2) скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55—75 %), скрапа и железной руды; процесс применяют на металлургических заводах, имеющих доменные печи.

Каковы его преимущества? Производство стали в мартеновских печах подходит для различных масштабов производства. К тому же, требования к исходному сырью мене строгие, а качество получаемой стали – высокое. При этом управ-ление ходом плавки не является сложным.

Недостатком мартеновского способа получения стали является большая продол-жительность плавки, превышающая несколько часов, и большой расход топлива

В настоящее время мартеновский способ производства стали практически вытеснен гораздо более эффективным кислородноконвертерным спо- собом (около 63 % мирового производства), а также электроплавкой (более 30 %). Начиная с 1970-х годов новые мартеновские печи в мире более не строятся. По результатам 2008 года на мартеновский способ производства приходится 2,2 % мировой выплавки стали. Так, объем выпуска мартеновской стали в СССР/России упал с 52 % в 1990 до 22 % в 2003 году и 16,5 % в 2008 году. Наибольший удельный вес выплавки стали мартеновским способом в мире по результатам 2008 года наблюдался на Украине (свыше 40 %).

Схема работы Мартена

A. Вдувание газо-воздушной смеси B. Теплообменник (нагрев) C.

Схема работы Мартена

A. Вдувание газо-воздушной смеси B. Теплообменник (нагрев) C.

Мартеновский процесс можно разделить на периоды:

Заправка печи. На этом этапе поддерживается

Мартеновский процесс можно разделить на периоды: Заправка печи. На этом этапе поддерживается

Доводка. Суть этапа доводки состоит в том, чтобы довести полученную сталь

Доводка. Суть этапа доводки состоит в том, чтобы довести полученную сталь

Мартеновская печь на ММК

Мартеновская печь на ММК

2. Конверторный способ.

Конвертерное производство — получение стали в сталеплавильных агрегатах-конвертерах путём продувки жидкого чугуна воздухом или кислородом. Превра-щение чугуна

2. Конверторный способ. Конвертерное производство — получение стали в сталеплавильных агрегатах-конвертерах путём продувки жидкого чугуна воздухом или кислородом. Превра-щение чугуна

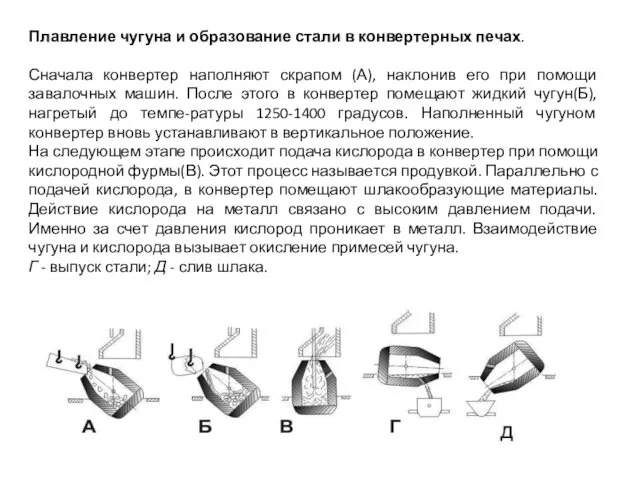

Плавление чугуна и образование стали в конвертерных печах.

Сначала конвертер наполняют скрапом

Плавление чугуна и образование стали в конвертерных печах.

Сначала конвертер наполняют скрапом

На следующем этапе происходит подача кислорода в конвертер при помощи кислородной фурмы(В). Этот процесс называется продувкой. Параллельно с подачей кислорода, в конвертер помещают шлакообразующие материалы. Действие кислорода на металл связано с высоким давлением подачи. Именно за счет давления кислород проникает в металл. Взаимодействие чугуна и кислорода вызывает окисление примесей чугуна.

Г - выпуск стали; Д - слив шлака.

Возможны два способа производства стали в конвертерах: бессемеровс-кий и томасовский

Бессемеровский способ. Бессемеровским

Возможны два способа производства стали в конвертерах: бессемеровс-кий и томасовский

Бессемеровский способ. Бессемеровским

Преимуществом конверторных способов производства стали является незначительный расход топлива и небольшой

Преимуществом конверторных способов производства стали является незначительный расход топлива и небольшой

Недостатком конверторных способов получения стали является ограниченность их применения (в основном для получения только углеродистой и некоторых низколегированных сортов стали) и трудность получения стали точно заданной марки. Качество аналогичных сортов стали, полученных в мартеновских печах и конверторах, работающих только на техническом кислороде, близко, но сталь, полученная в конверторах, продуваемых воздухом, обладает пониженными механическими свойствами из-за растворенного в ней азота. В конверторах происходит наибольший угар металла (6—9%), и выход годного продукта пока не превышает 90%.

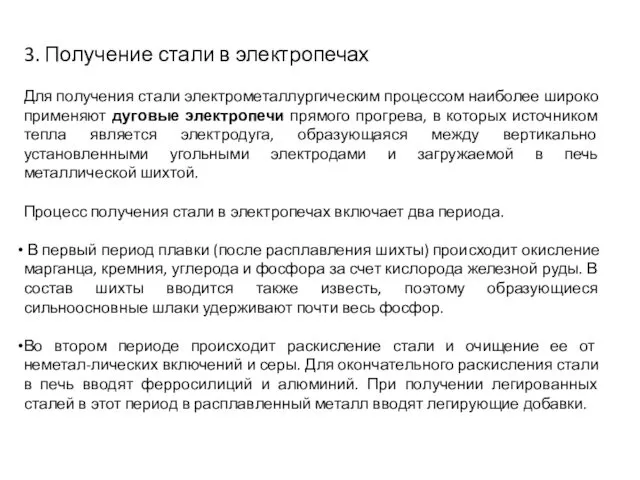

3. Получение стали в электропечах

Для получения стали электрометаллургическим процессом наиболее широко

3. Получение стали в электропечах

Для получения стали электрометаллургическим процессом наиболее широко

Процесс получения стали в электропечах включает два периода.

В первый период плавки (после расплавления шихты) происходит окисление марганца, кремния, углерода и фосфора за счет кислорода железной руды. В состав шихты вводится также известь, поэтому образующиеся сильноосновные шлаки удерживают почти весь фосфор.

Во втором периоде происходит раскисление стали и очищение ее от неметал-лических включений и серы. Для окончательного раскисления стали в печь вводят ферросилиций и алюминий. При получении легированных сталей в этот период в расплавленный металл вводят легирующие добавки.

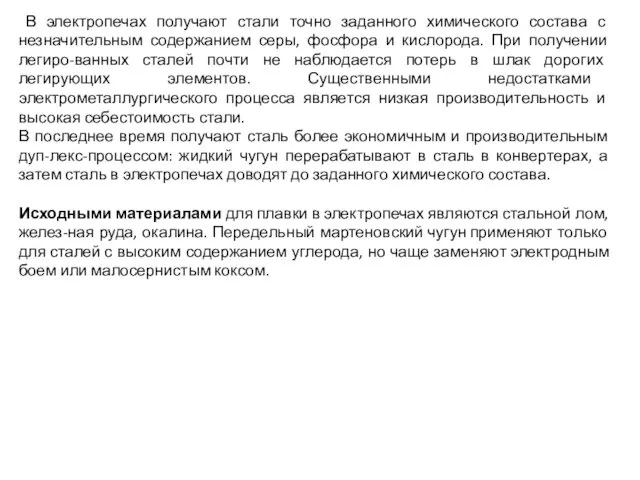

В электропечах получают стали точно заданного химического состава с незначительным

В электропечах получают стали точно заданного химического состава с незначительным

В последнее время получают сталь более экономичным и производительным дуп-лекс-процессом: жидкий чугун перерабатывают в сталь в конвертерах, а затем сталь в электропечах доводят до заданного химического состава.

Исходными материалами для плавки в электропечах являются стальной лом, желез-ная руда, окалина. Передельный мартеновский чугун применяют только для сталей с высоким содержанием углерода, но чаще заменяют электродным боем или малосернистым коксом.

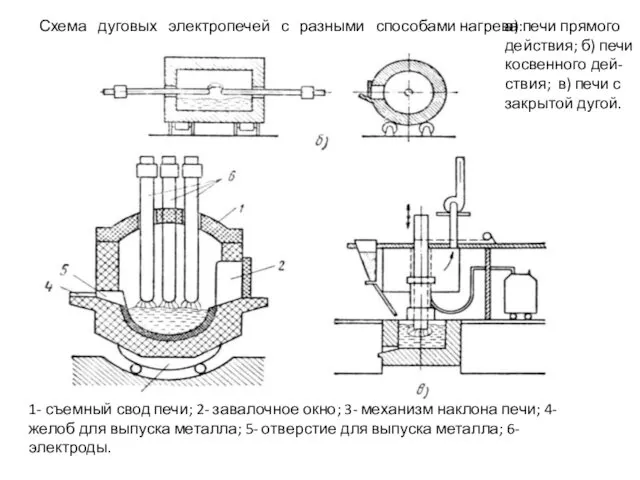

Схема дуговых электропечей с разными способами нагрева:

1- съемный свод печи; 2- завалочное

Схема дуговых электропечей с разными способами нагрева:

1- съемный свод печи; 2- завалочное

а) печи прямого действия; б) печи косвенного дей-ствия; в) печи с закрытой дугой.

Электропечь на ООО «ЮРМАШЗАВОД»

Электропечь на ОАО «ММК»

Электропечь на ООО «ЮРМАШЗАВОД»

Электропечь на ОАО «ММК»

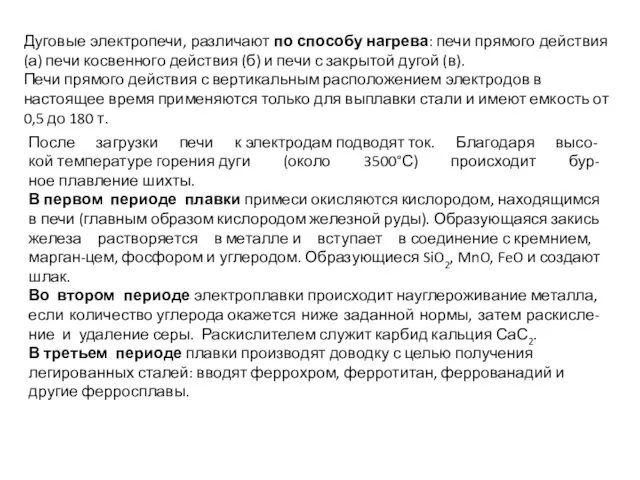

Дуговые электропечи, различают по способу нагрева: печи прямого действия (а) печи косвенного действия

Дуговые электропечи, различают по способу нагрева: печи прямого действия (а) печи косвенного действия

Печи прямого действия с вертикальным расположением электродов в настоящее время применяются только для выплавки стали и имеют емкость от 0,5 до 180 т.

После загрузки печи к электродам подводят ток. Благодаря высо- кой температуре горения дуги (около 3500°С) происходит бур-ное плавление шихты.

В первом периоде плавки примеси окисляются кислородом, находящимся в печи (главным образом кислородом железной руды). Образующаяся закись железа растворяется в металле и вступает в соединение с кремнием, марган-цем, фосфором и углеродом. Образующиеся SiO2, MnO, FeO и создают шлак.

Во втором периоде электроплавки происходит науглероживание металла, если количество углерода окажется ниже заданной нормы, затем раскисле-ние и удаление серы. Раскислителем служит карбид кальция СаС2.

В третьем периоде плавки производят доводку с целью получения легированных сталей: вводят феррохром, ферротитан, феррованадий и другие ферросплавы.

Получение стали в дуговых электрических печах имеет неоспоримые преимущества, важнейшими из

Получение стали в дуговых электрических печах имеет неоспоримые преимущества, важнейшими из

Следует отметить удобство регулирования температурного режима и легкость обслуживания этих печей.

Недостатком выплавки стали в дуговых электрических печах является потреб-ность в большом количестве электроэнергии и высокая стоимость передела, так как на 1 т стали при твердой закалке расходуют от 600 до 950 кВт-ч электро-энергии. Поэтому дуговые электрические печи применяют главным образом для получения высоколегированных и других дорогих сортов стали, предназна-ченных для ответственных изделий.

4. Устройство и работа индукционных печей.

Индукционные печи отличаются от дуговых

4. Устройство и работа индукционных печей.

Индукционные печи отличаются от дуговых

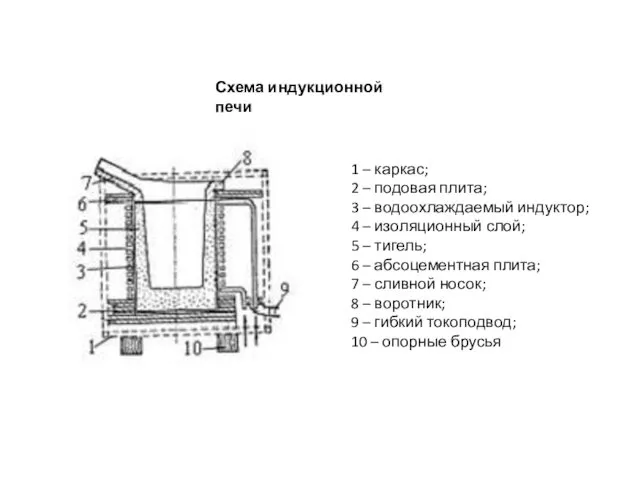

В немагнитном каркасе имеются индуктор, и огнеупорный плавильный двигатель. Индуктор печи выполнен в виде катушки с определенным числом витков медной трубки, внутри которой циркулирует охлаждающая вода. Металл загружают в тигель, который является вторичной обмоткой. Переменный ток вырабатывается в машинных или ламповых генераторах. Подвод тока от генератора к индуктору осуществляется посредством гибкого кабеля или медных шин. Мощность и частота тока определяются емкостью плавильного тигля и состава шихты. Обычно в индукционных печах исполь-зуется ток частотой 500 – 2500 гц. Крупные печи работают на меньших частотах. Мощность генератора выбирают из расчета 1,0 – 1,4 квт/кг шихты.

Схема индукционной печи

1 – каркас;

2 – подовая плита;

3

Схема индукционной печи

1 – каркас;

2 – подовая плита;

3

4 – изоляционный слой;

5 – тигель;

6 – абсоцементная плита;

7 – сливной носок;

8 – воротник;

9 – гибкий токоподвод;

10 – опорные брусья

Индукционная печь на Барнаульском Станкостроительном Заводе

Индукционная печь на Барнаульском Станкостроительном Заводе

Индукционная плавка имеет ряд преимуществ перед другими видами плавки:

В индукционных

Индукционная плавка имеет ряд преимуществ перед другими видами плавки:

В индукционных

Индукционные печи обеспечивают ведение плавки в любом заданном темпе-ратурном режиме и обеспечивают высокую производительность.

Индукционная плавка характеризуется малым угаром металла.

В качестве шихты возможно использование стружки без предварительного брикетирования.

При индукционной плавке обеспечивается улучшение условий труда по сравнению с дуговыми печами.

Индукционные печи применяют для выплавки высоколегированных сталей и сплавов особого назначения, имеющих низкое содержание углерода и кремния.

5. Электроннолучевая плавка металлов.

Для получения особо чистых металлов и сплавов

5. Электроннолучевая плавка металлов.

Для получения особо чистых металлов и сплавов

Электроннолучевая плавка имеет ряд преимуществ:

электронные лучи позволяют получить высокую плотность энергии нагрева, регулировать скорость плавки в больших пределах, исключить загрязнение расплава материалом тигля и применять шихту в любом виде.

Перегрев расплавленного металла в сочетании с малыми скоростями плавки и глубоким вакуумом создают эффективные условия для очистки металла от различных примесей.

Схема электронно-лучевой печи

1 – электронная пушка;

2 – электронный пучок;

3

Схема электронно-лучевой печи

1 – электронная пушка;

2 – электронный пучок;

3

4 – расплавляемый образец;

5 – выплавляемый слиток;

6 – охлаждаемый водой медный катализатор

Режимы работы скважин

Режимы работы скважин Моя деятельность и мои успехи в работе школьной медиации

Моя деятельность и мои успехи в работе школьной медиации Объединение компетенций ВУЗОв и предприятий радиоэлектронной промышленности Воронежской области в рамках Сквозных проектов

Объединение компетенций ВУЗОв и предприятий радиоэлектронной промышленности Воронежской области в рамках Сквозных проектов Кранды іске қосу және тапсыру жұмыстары

Кранды іске қосу және тапсыру жұмыстары Россер Ривз и теория УТП. (теория уникального торгового предложения)

Россер Ривз и теория УТП. (теория уникального торгового предложения) Металлические конструкции. Изготовление стали, свойства, классификация. (Лекция 3)

Металлические конструкции. Изготовление стали, свойства, классификация. (Лекция 3) Виды оборудования для упаковки хлебобулочных изделий

Виды оборудования для упаковки хлебобулочных изделий ЖК Акварель

ЖК Акварель О катании на велосипеде

О катании на велосипеде Виды тканей

Виды тканей Технико-экономическое обоснование диагностирования устройств, хранения информации (НЖМД) сервера узла диспетчерского управления

Технико-экономическое обоснование диагностирования устройств, хранения информации (НЖМД) сервера узла диспетчерского управления Обучение_Вероника

Обучение_Вероника ООО Норильскникельремонт

ООО Норильскникельремонт С Днём рождения мама

С Днём рождения мама История развития часов

История развития часов Химчистка мягкой мебели и ковров

Химчистка мягкой мебели и ковров Электропривод

Электропривод Зимняя дорога

Зимняя дорога Концепт-модель взаимодействия с реальностью

Концепт-модель взаимодействия с реальностью 20150709_prezentatsiya_4_klass

20150709_prezentatsiya_4_klass Чорна металургія

Чорна металургія Земля отцов моих. Виртуальная выставка-панорама

Земля отцов моих. Виртуальная выставка-панорама 20141111_individualnyy_plan_profeccionalnogo_razvitiya_-

20141111_individualnyy_plan_profeccionalnogo_razvitiya_- Комплаенс Тренинг с обновленной информацией по промоции препаратов

Комплаенс Тренинг с обновленной информацией по промоции препаратов Моделирование и системные исследования объектов. Технологический процесс изготовления швейного изделия

Моделирование и системные исследования объектов. Технологический процесс изготовления швейного изделия Гетероциклические азотсодержащие соединения

Гетероциклические азотсодержащие соединения Основы автоматизированного проектирования электромеханических преобразователей энергии

Основы автоматизированного проектирования электромеханических преобразователей энергии 20151117_obmen_torgovlya_reklama

20151117_obmen_torgovlya_reklama