Содержание

- 2. О предприятии ЗАО "Воронежский шинный завод" (ЗАО "ВШЗ") - российское предприятие по производству автомобильных шин, расположенное

- 3. Выпускаемая продукция · Шины автомобильные для легковых, грузовых, сельскохозяйственных машин · Шины мопедные · Шины мотоциклетные

- 4. Воронежский Шинный Завод (ВШЗ) располагается на Левом берегу Воронежского водохранилища. За необъятным периметром забора — гигантская

- 6. Процесс производства Процесс создания шины начинается с резиносмешения. Рецептура каждой модели хранится на головном сервере в

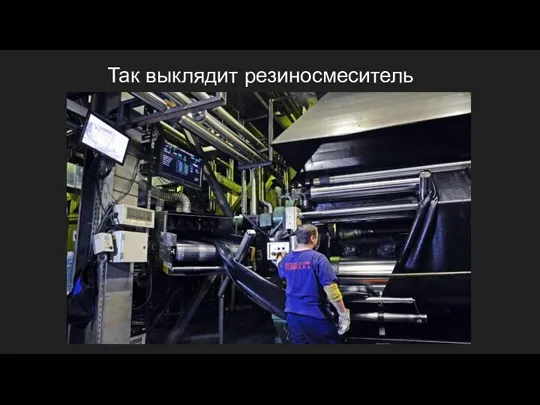

- 7. Так выклядит резиносмеситель

- 8. Позже все полуфабрикаты подаются к станку, собирающему их в одно целое. Процесс так и называется —

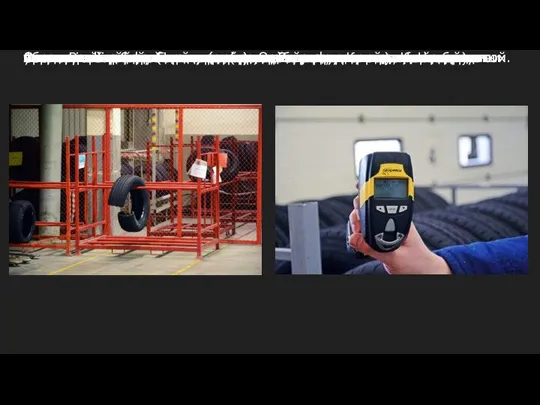

- 9. Отсюда шинам прямая дорога на испытания. Контроль качества многократный, с учетом проверок еще на стадии производства

- 11. Скачать презентацию

Слайд 2

О предприятии

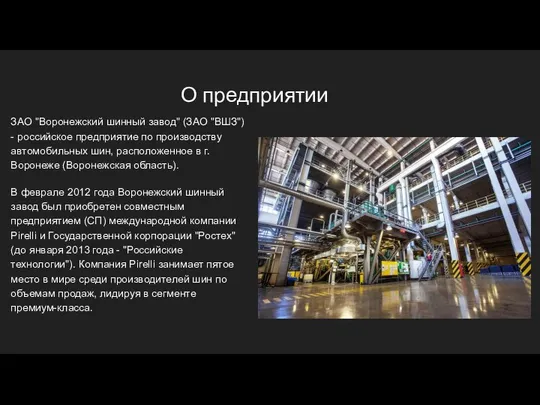

ЗАО "Воронежский шинный завод" (ЗАО "ВШЗ") - российское предприятие

О предприятии

ЗАО "Воронежский шинный завод" (ЗАО "ВШЗ") - российское предприятие

по производству автомобильных шин, расположенное в г. Воронеже (Воронежская область).

В феврале 2012 года Воронежский шинный завод был приобретен совместным предприятием (СП) международной компании Pirelli и Государственной корпорации "Ростех" (до января 2013 года - "Российские технологии"). Компания Pirelli занимает пятое место в мире среди производителей шин по объемам продаж, лидируя в сегменте премиум-класса.

В феврале 2012 года Воронежский шинный завод был приобретен совместным предприятием (СП) международной компании Pirelli и Государственной корпорации "Ростех" (до января 2013 года - "Российские технологии"). Компания Pirelli занимает пятое место в мире среди производителей шин по объемам продаж, лидируя в сегменте премиум-класса.

Слайд 3

Выпускаемая продукция

· Шины автомобильные для легковых, грузовых, сельскохозяйственных машин

·

Выпускаемая продукция

· Шины автомобильные для легковых, грузовых, сельскохозяйственных машин

·

Шины мопедные

· Шины мотоциклетные

· Шины велосипедные

· Плиты резинокордные

· Резина вулканизированная

· Товары народного потребления

· Шины мотоциклетные

· Шины велосипедные

· Плиты резинокордные

· Резина вулканизированная

· Товары народного потребления

Слайд 4

Воронежский Шинный Завод (ВШЗ) располагается на Левом берегу Воронежского водохранилища. За

Воронежский Шинный Завод (ВШЗ) располагается на Левом берегу Воронежского водохранилища. За

необъятным периметром забора — гигантская территория. Площадь настолько огромна (более 50 гектаров), что раньше здесь были собственные парикмахерские и магазины. Возводили предприятие еще в те, тяжелые для страны и людей времена, когда индустриализация была важной составляющей национальной идеи. Первую шину в этих стенах изготовили 5 сентября 1950 года.

Слайд 5

Слайд 6

Процесс производства

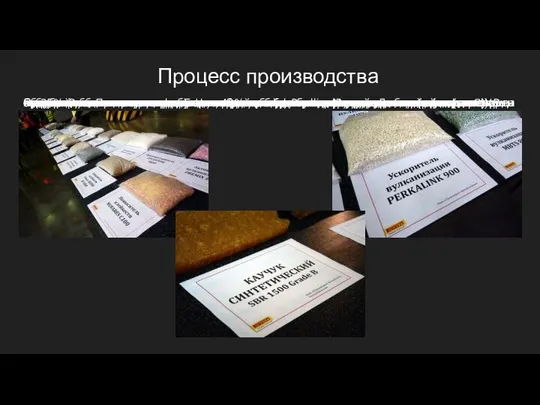

Процесс создания шины начинается с резиносмешения. Рецептура каждой

Процесс производства

Процесс создания шины начинается с резиносмешения. Рецептура каждой

модели хранится на головном сервере в штаб-квартире Pirelli в Милане, автоматика самостоятельно дозирует ингредиенты, необходимые для производимой модели. Сырье на 25% в абсолютных цифрах и на 40% — «в деньгах» российского производства. Увы, но практически вся высокотехнологичная химия приходит из заграницы, у нас же выпускают менее сложные компоненты, прежде всего, каучуки и техуглерод (сажа).В специальном «котле» все ингредиенты смешиваются и превращаются в единую субстанцию. Процесс изготовления резиновой смеси происходит в две (реже в три) стадии. Вначале готовят резиновую смесь без вулканизующих элементов (так называемую маточную смесь). На второй стадии смешения туда добавляют вулканизующие элементы, ускорители вулканизации, антистарители, пластификаторы и прочие добавки в зависимости от конечного назначения смеси. Дальше смесь обрабатывается на вальцах. Готовые резиновые смеси формируются в виде непрерывного листа, охлаждаются, проходят ванну с изолирующим составом, для предотвращения слипания слоев в процессе производства, укладываются на платформы и направляются на участок изготовления полуфабрикатов, где из них делают детали будущей шины: протектор, боковины, слои обрезиненного текстильного и металлокорда и др.

Слайд 7

Так выклядит резиносмеситель

Так выклядит резиносмеситель

Слайд 8

Позже все полуфабрикаты подаются к станку, собирающему их в одно целое.

Позже все полуфабрикаты подаются к станку, собирающему их в одно целое.

Процесс так и называется — «сборка». Своего рода, аналог «свадьбы» в производстве автомобилей. Минута, и из нескольких составляющих получается одна заготовка сильно похожая на располневшую камеру.

Одновременно с этим под воздействием высокой температуры пара происходит вулканизация резины. Для улучшения характеристик шин в процессе вулканизации давление в диафрагме повышается за счет добавления газообразного азота. Именно на этом этапе пластичная резина болванки превращается в прочную шину. В цеху плюс 34 градуса Цельсия и отнюдь не морской воздух. Но внутри аппарата значительно жарче! Процесс химико-физического преобразования идет 12-15 минут при температуре около 170 градусов Цельсия. Внутри каждого вулканизатора установлены специальные пресс-формы, благодаря которым в сырой шине под давлением выдавливается рисунок протектора. Любопытно, что в конце марта в производстве находятся как летние, так и зимние шины.

Одновременно с этим под воздействием высокой температуры пара происходит вулканизация резины. Для улучшения характеристик шин в процессе вулканизации давление в диафрагме повышается за счет добавления газообразного азота. Именно на этом этапе пластичная резина болванки превращается в прочную шину. В цеху плюс 34 градуса Цельсия и отнюдь не морской воздух. Но внутри аппарата значительно жарче! Процесс химико-физического преобразования идет 12-15 минут при температуре около 170 градусов Цельсия. Внутри каждого вулканизатора установлены специальные пресс-формы, благодаря которым в сырой шине под давлением выдавливается рисунок протектора. Любопытно, что в конце марта в производстве находятся как летние, так и зимние шины.

Слайд 9

Отсюда шинам прямая дорога на испытания. Контроль качества многократный, с учетом

Отсюда шинам прямая дорога на испытания. Контроль качества многократный, с учетом

проверок еще на стадии производства — семиступенчатый. Готовую продукцию осматривают, взвешивают и проверяют инструментально (лазером и рентгеном). Несколько экземпляров из каждой партии отправляются на стендовые испытания прочности и ходимости. В специальной лаборатории шины проходят десятки тысяч километров с повышенной нагрузкой. Финальный этап контроля происходит уже на складах. Чтобы убедиться в эффективности испытаний, специалисты, методом статистической выборки, еще раз отбирают шины для повторного анализа «от и до».На складах отдельно сгруппированы шины для первичной комплектации (на конвейеры автопроизводителей) и вторичного рынка (в магазины). Отсюда фурами-длинномерами шины Pirelli растекаются по странам и городам, вставая на диски новых автомобилей на конвейерах, и поступая на полки розничных магазинов.

- Предыдущая

Выполняем действия по порядкуСледующая -

Дисциплина труда

Тематический план учебной дисциплины Автоматизированные системы управления и связь

Тематический план учебной дисциплины Автоматизированные системы управления и связь Месторождения нефти и газа, Особенность месторождений ООО Газпром добыча Надым

Месторождения нефти и газа, Особенность месторождений ООО Газпром добыча Надым Горнозаводск. Улицы города. К 50-летию города Горнозаводска

Горнозаводск. Улицы города. К 50-летию города Горнозаводска История графики

История графики Новая схема Оплаты километража

Новая схема Оплаты километража Плитка сызығының ағу әсері (Эффект слива линии плитки)

Плитка сызығының ағу әсері (Эффект слива линии плитки) школьные годы

школьные годы Дерево счастья

Дерево счастья Машины постоянного тока. Назначение, области применения и устройство машин постоянного тока

Машины постоянного тока. Назначение, области применения и устройство машин постоянного тока Корал. Обзор плат

Корал. Обзор плат Разработка технологии и средств технологического оснащения для изготовления детали типа Вал распределительный

Разработка технологии и средств технологического оснащения для изготовления детали типа Вал распределительный Профилактика наркомании

Профилактика наркомании Лакокрасочные и защитные материалы. Урок 23-24

Лакокрасочные и защитные материалы. Урок 23-24 WSWU Презентація Фонду

WSWU Презентація Фонду Енергозбереження будівель при використанні додаткового утеплення

Енергозбереження будівель при використанні додаткового утеплення Электротехника и электроника

Электротехника и электроника шаблон фирменный бланк

шаблон фирменный бланк Вода. Строение воды

Вода. Строение воды Древние соборы Руси

Древние соборы Руси Автоматизированный электропривод

Автоматизированный электропривод 20120909_kartiny_repina

20120909_kartiny_repina Художник в цирке

Художник в цирке Механизмы в профессии. Робот ОТКаша

Механизмы в профессии. Робот ОТКаша Реагентная обработка воды

Реагентная обработка воды виды изображений в картине

виды изображений в картине Prezentatsia (1)

Prezentatsia (1) 20120825_grad_petra_i_fevronii

20120825_grad_petra_i_fevronii Встречные забои

Встречные забои