Содержание

- 2. Задачи контроля. выявление возможных причин появления брака и его предупреждение.

- 3. Работы по контролю качества сварочных работ проводят в три этапа: предварительный контроль, проводимый до начала сварочных

- 5. Предварительный контроль включает: проверку квалификации сварщиков, дефектоскопистов и ИТР, руководящих работами по сборке, сварке и контролю.

- 6. Проверка квалификации сварщика. Квалификацию сварщиков проверяют при установлении разряда. Разряд присваивают согласно требованиям, предусмотренным тарифно-квалификационными справочниками.

- 7. Контроль качества основного металла. Качество основного металла должно соответствовать требованиям сертификата, который посылают заводы-поставщики вместе с

- 8. Контроль качества электродов. При сварке конструкций, в чертежах которых указан тип электрода, нельзя применять электроды, не

- 9. Контроль качества сварочной проволоки. Каждая бухта сварочной проволоки должна иметь металлическую бирку, которая содержит: Наименование и

- 10. Контроль качества флюсов. Флюс проверяют на однородность по внешнему виду, определяют его химический состав, размер зерна,

- 11. Контроль заготовок. Перед поступлением заготовок на сборку проверяют чистоту поверхности металла, их габариты, качество подготовки кромок.

- 12. Контроль качества сварочного оборудования и приборов. Проверяют: исправность контрольно-измерительных приборов, надежность контактов и изоляции, правильность подключения

- 13. Контроль сборки. В собранном узле контролируют: зазор между кромками, притупление и угол раскрытия для стыковых соединений;

- 14. Контроль технологического процесса сварки. Перед тем как приступить к сварке, сварщик знакомится с технологическими картами, в

- 15. В процессе изготовления (пооперационный контроль) проверяют: качество подготовки кромок и сборки, режимы сварки, порядок выполнения швов,

- 16. Проверка качества сварки в готовом изделии. Для этой цели существуют следующие виды контроля: внешний осмотр и

- 18. Скачать презентацию

Браслет моей прабабушки – наша семейная реликвия

Браслет моей прабабушки – наша семейная реликвия Мережі доступу на основі xDSL–ліній. Лекція 6

Мережі доступу на основі xDSL–ліній. Лекція 6 Техническое обслуживание и ремонт систем энергообеспечения и запуска двигателя

Техническое обслуживание и ремонт систем энергообеспечения и запуска двигателя Технологическая гигиена производства

Технологическая гигиена производства Состав персонального компьютера и периферийные устройства. (Часть 1)

Состав персонального компьютера и периферийные устройства. (Часть 1) Электронное правительство

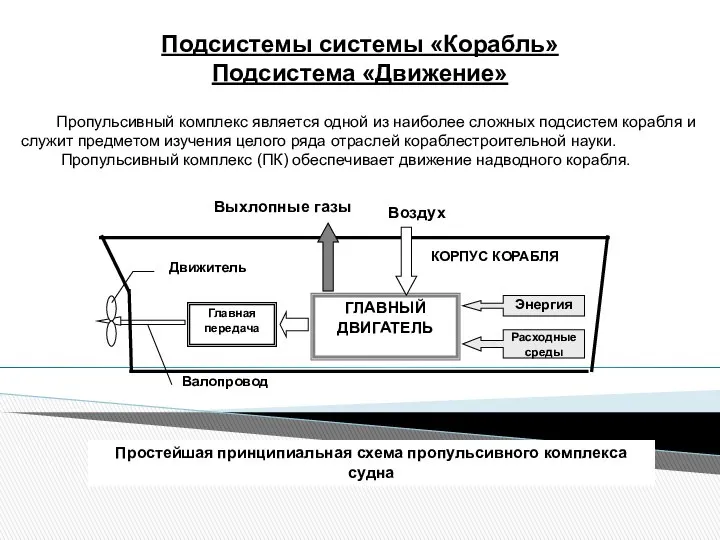

Электронное правительство  Подсистемы системы «Корабль». Подсистема «Движение»

Подсистемы системы «Корабль». Подсистема «Движение» Аттестационная работа. Зачем нужна физическая культура

Аттестационная работа. Зачем нужна физическая культура Торты на заказ

Торты на заказ Презентация на тему "Использование тестов в образовательном процессе" - скачать презентации по Педагогике

Презентация на тему "Использование тестов в образовательном процессе" - скачать презентации по Педагогике Презентация Экономическая безопасность и реальный сектор экономики

Презентация Экономическая безопасность и реальный сектор экономики Динамический метод

Динамический метод День славянской письменности и культуры

День славянской письменности и культуры Презентация Период стабильного развития («эпоха застоя»)

Презентация Период стабильного развития («эпоха застоя»)  ПАО Банк «Кузнецкий» для бизнеса

ПАО Банк «Кузнецкий» для бизнеса Резюме детской студии

Резюме детской студии «Мираф-Банк» на рынке ипотечного кредитования. Программы кредитования ДЕЛЬТА. Селина Мария/ Беспятов Илья Ведущий экономист К

«Мираф-Банк» на рынке ипотечного кредитования. Программы кредитования ДЕЛЬТА. Селина Мария/ Беспятов Илья Ведущий экономист К Кодирующие устройства. Станция с ИКМ

Кодирующие устройства. Станция с ИКМ Отстаивание

Отстаивание  Опыт применения эффективных организационно-технологических решений строительства нового безопасного конфайнмента Чернобыльско

Опыт применения эффективных организационно-технологических решений строительства нового безопасного конфайнмента Чернобыльско Анализ факторов внешней среды. Проверка стратегии на эффективность. Факторы, определяющие стратегию. Три теста оценки действий.

Анализ факторов внешней среды. Проверка стратегии на эффективность. Факторы, определяющие стратегию. Три теста оценки действий. Uchitel

Uchitel Компьютерная графика (paint, photoshop, draw)

Компьютерная графика (paint, photoshop, draw) Угловая перспектива интерьера

Угловая перспектива интерьера Свойства степени с натуральным показателем «Пусть кто-нибудь попробует вычеркнуть из математики степени, и он увидит, что без ни

Свойства степени с натуральным показателем «Пусть кто-нибудь попробует вычеркнуть из математики степени, и он увидит, что без ни Фольклор. Фольклор. Обрядовый фольклор.

Фольклор. Фольклор. Обрядовый фольклор. Исполнительная власть в системе разделения властей

Исполнительная власть в системе разделения властей МЕСОПОТАМИЯ

МЕСОПОТАМИЯ