Содержание

- 2. План 1.Назначение устройство станков с ЧПУ 2. Современные металлорежущие инструменты для металлообработки. Принципы выбора. 3. Главный

- 3. Назначение устройство станков с ЧПУ 1.Основные элементы станка с ЧПУ 2. Система координат станка с ЧПУ

- 4. Основные элементы станка с ЧПУ Цепной магазин инструмента Станина Шпиндельная бабка Суппорт Револьверная головка Автооператор смены

- 5. Основные элементы станка с ЧПУ Противошпиндель Однолезвийный инструмент Осевой вращающийся инструмента

- 6. Характеристики револьверной головки Угол поворота Присоединительный размер

- 7. Система координат станков с ЧПУ Z Y X

- 8. Основные системы станка с ЧПУ Гидравлический блок питания Манометр должен показывать следующие установки давления: Давление на

- 9. Основные системы станка с ЧПУ Регулировка давления в гидросистеме

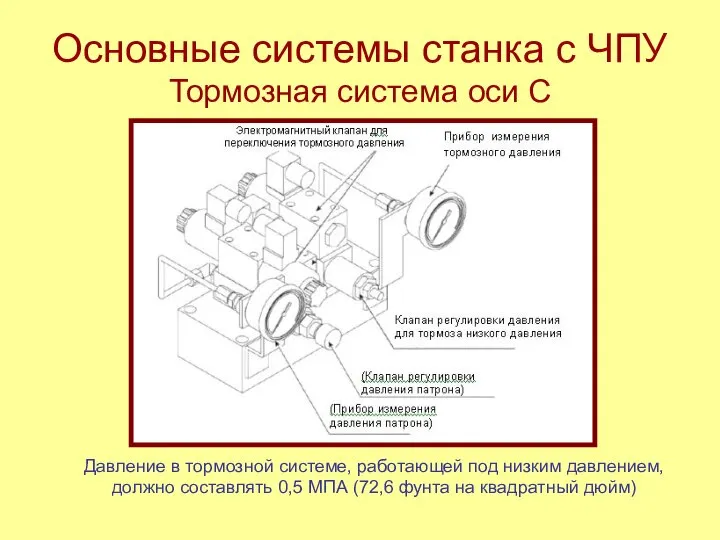

- 10. Основные системы станка с ЧПУ Тормозная система оси С Давление в тормозной системе, работающей под низким

- 11. Основные системы станка с ЧПУ Гидромеханизированный патрон

- 12. Основные системы станка с ЧПУ Гидромеханизированный патрон. Тяговое устройство

- 13. Основные системы станка с ЧПУ Установка гидромеханизированного патрона 1. Нажать кнопку-включатель CONTROL ON на рабочей панели

- 14. Основные системы станка с ЧПУ Максимальная скорость шпинделя Максимальная скорость шпинделя, ограниченная спецификацией патрона, влиянием центробежной

- 15. Безопасная работа патрона Для обеспечения максимальной безопасности при работе, обратите особое внимание на следующие пункты: Выбирайте

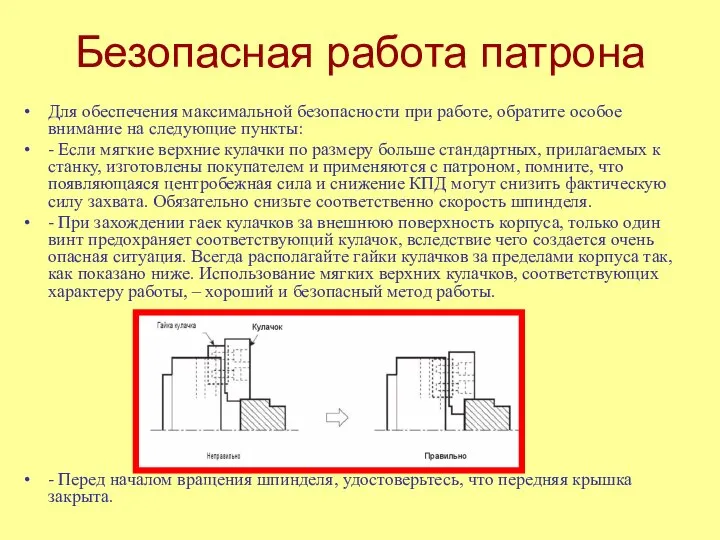

- 16. Безопасная работа патрона Для обеспечения максимальной безопасности при работе, обратите особое внимание на следующие пункты: -

- 17. Растачивание сырых кулачков Существует 3 способа растачивания "сырых" накладок кулачков патрона для патронной обработки большого количества

- 18. Растачивание сырых кулачков Закрепить кольцо соответствующего диаметра в патроне: Например, ∅50 мм (2 дюйма). Установить вершину

- 19. Система исключения столкновений

- 20. Система исключения столкновений

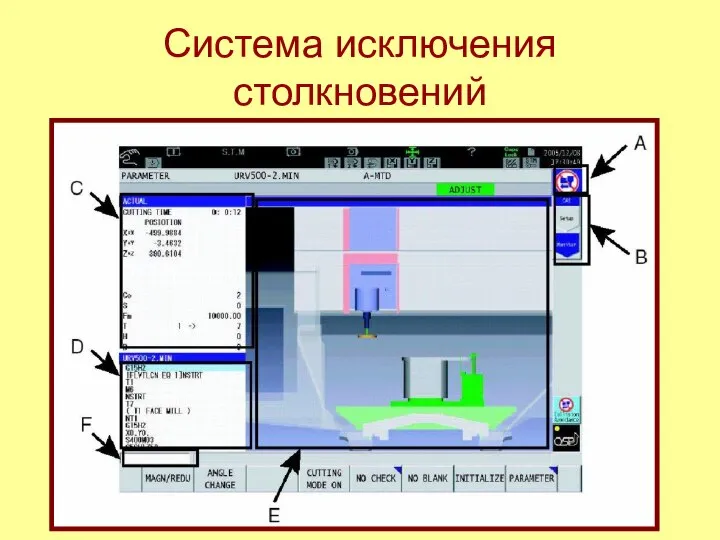

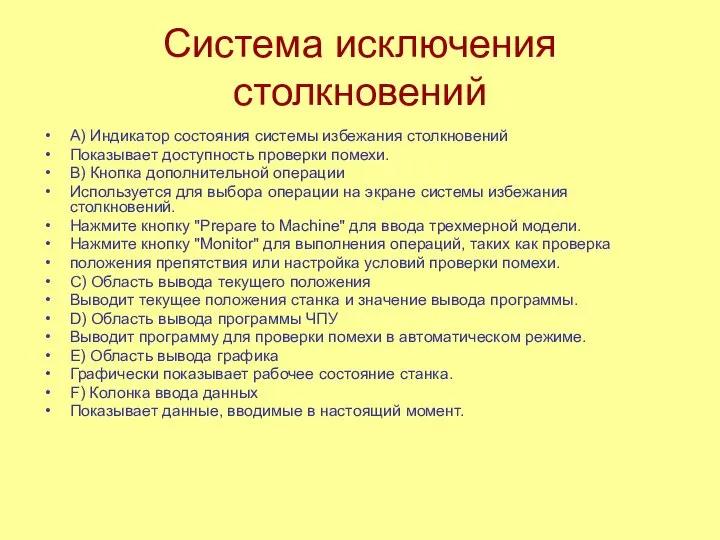

- 21. Система исключения столкновений A) Индикатор состояния системы избежания столкновений Показывает доступность проверки помехи. B) Кнопка дополнительной

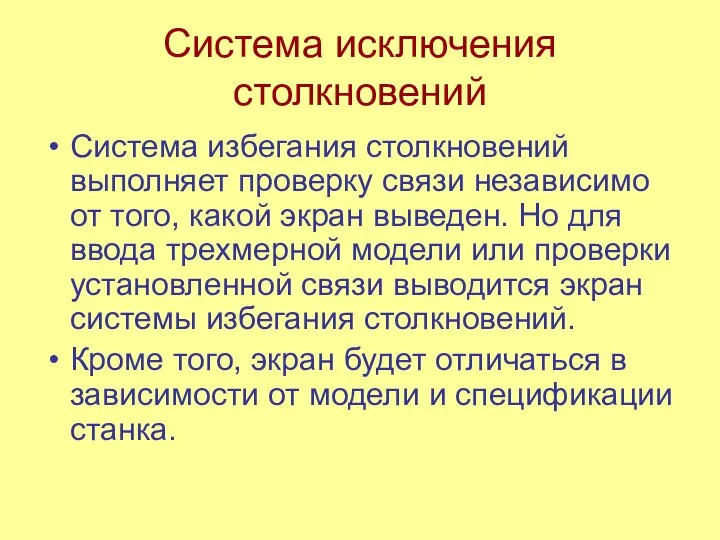

- 22. Система исключения столкновений Система избегания столкновений выполняет проверку связи независимо от того, какой экран выведен. Но

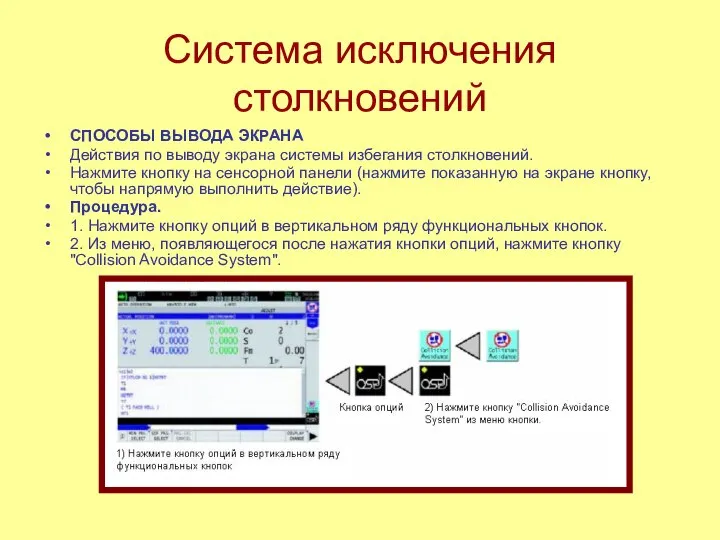

- 23. Система исключения столкновений СПОСОБЫ ВЫВОДА ЭКРАНА Действия по выводу экрана системы избегания столкновений. Нажмите кнопку на

- 24. Система исключения столкновений ФУНКЦИЯ ОПРЕДЕЛЕНИЯ ЗАГОТОВКИ , ЗАЖИМНЫХ УСТРОЙСТВ И ИНСТРУМЕНТА Эта функция используется для установки

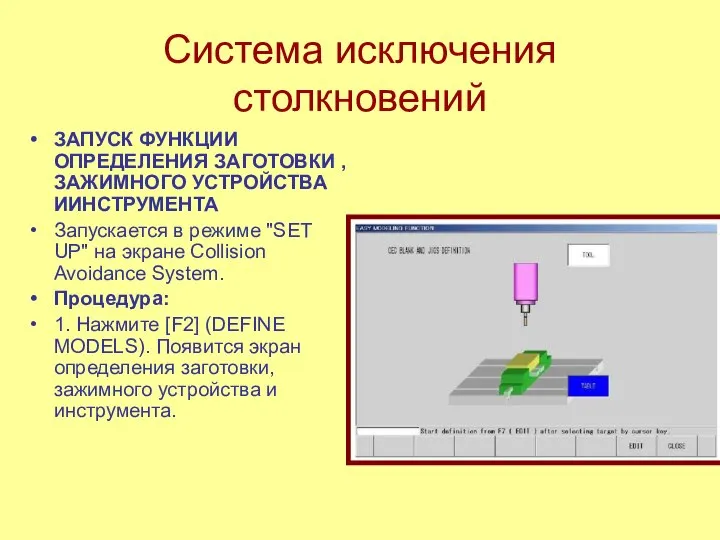

- 25. Система исключения столкновений ЗАПУСК ФУНКЦИИ ОПРЕДЕЛЕНИЯ ЗАГОТОВКИ , ЗАЖИМНОГО УСТРОЙСТВА ИИНСТРУМЕНТА Запускается в режиме "SET UP"

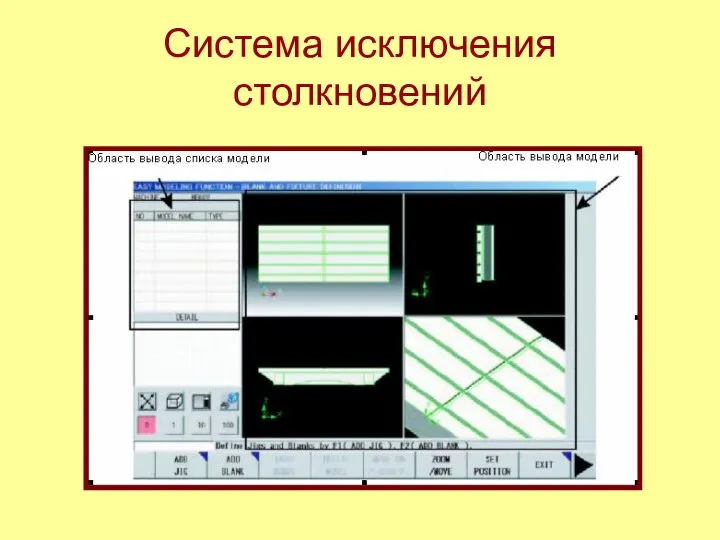

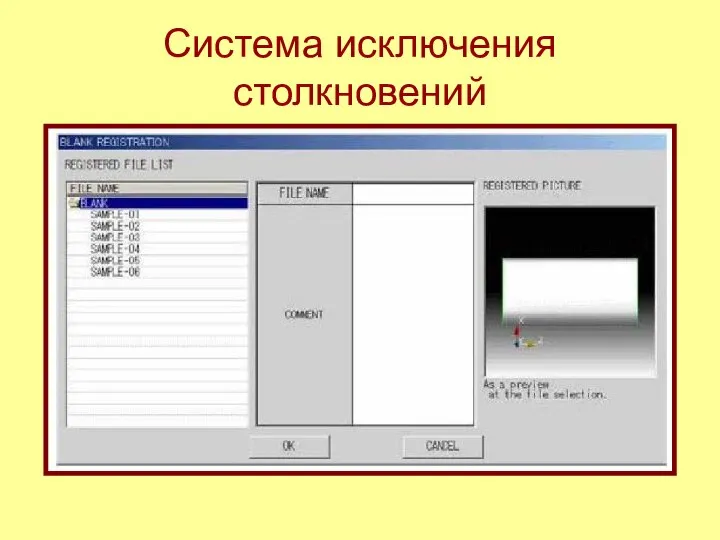

- 26. Система исключения столкновений Расположите курсор на таблице и нажмите кнопку [F7] (EDIT) для вывода экрана определения

- 27. Система исключения столкновений

- 28. Система исключения столкновений ОПРЕДЕЛЕНИЕ ПРОФИЛЯ ЗАГОТОВКИ И ЗАЖИМНЫХ УСТРОЙСТВ При определении профиля заготовки или зажимных устройств

- 29. Система исключения столкновений

- 30. Система исключения столкновений ИЗМЕНЕНИЕ ПРОФИЛЯ ЗАГОТОВКИ И ЗАЖИМНЫХ УСТРОЙСТВ Может быть изменен профиль модели, определенной основным

- 31. Система исключения столкновений У ДАЛЕНИЕ МОДЕЛИ ЗАГОТОВКИ ИЛИ ЗАЖИМНОГО УСТРОЙСТВА Может быть удалена уже определенная модель.

- 32. Система исключения столкновений РЕГИСТРАЦИЯ ВНОВЬ СОЗДАННОГО НАБОРА ИНСТРУМЕНТА Может быть зарегистрирован вновь созданный набор инструментов. Процедура:

- 33. Система исключения столкновений

- 34. Основные системы станка с ЧПУ Инструментальная головка

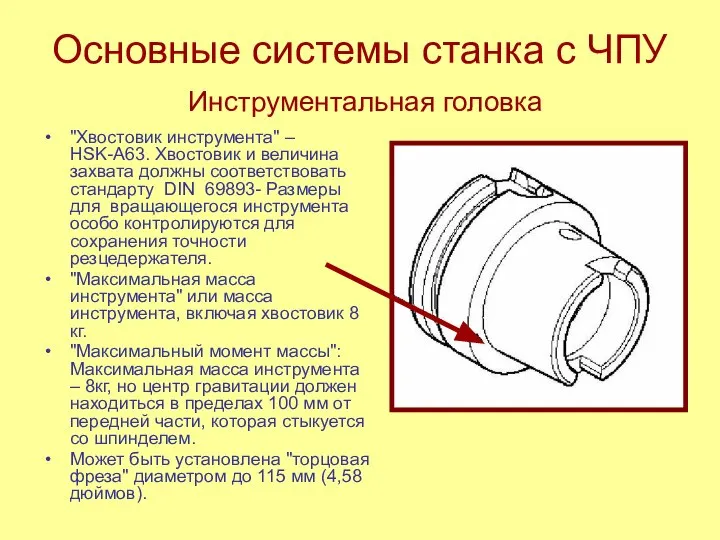

- 35. Основные системы станка с ЧПУ Инструментальная головка "Хвостовик инструмента" – HSK-A63. Хвостовик и величина захвата должны

- 36. Основные системы станка с ЧПУ Инструментальная головка

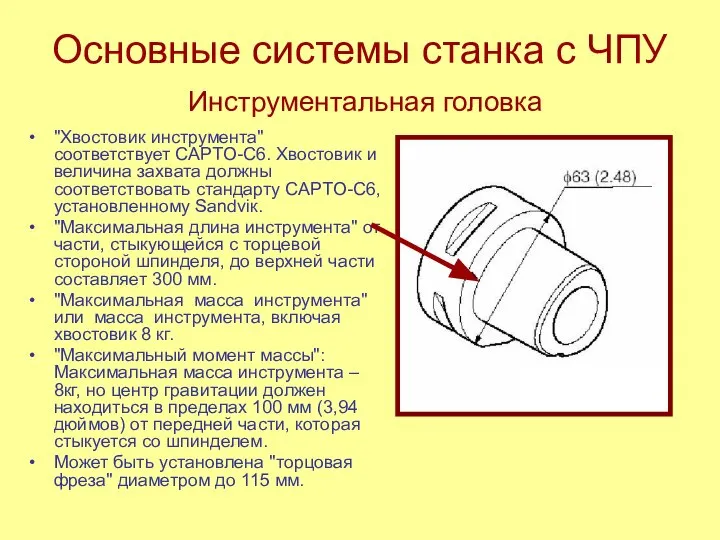

- 37. Основные системы станка с ЧПУ Инструментальная головка "Хвостовик инструмента" соответствует CAPTO-C6. Хвостовик и величина захвата должны

- 38. Основные системы станка с ЧПУ Инструментальная головка

- 39. Основные системы станка с ЧПУ Магазин инструмента Подготовка следующего инструмента во время окончательной обработки может вызвать

- 40. Основные системы станка с ЧПУ Магазин инструмента Магазин АТС может включать до 20 инструментов (40 и

- 41. Основные системы станка с ЧПУ Магазин инструмента Извлечение инструмента Поставьте рычаг управления в положение гнезда заданного

- 42. Основные системы станка с ЧПУ Магазин инструмента. Система инструмента HSK-A63

- 43. Основные системы станка с ЧПУ Магазин инструмента. Система инструмента CAPTO-C6

- 44. Стойка ЧПУ ОSP-200L

- 45. Современные металлорежущие инструменты для металлообработки. Принципы выбора

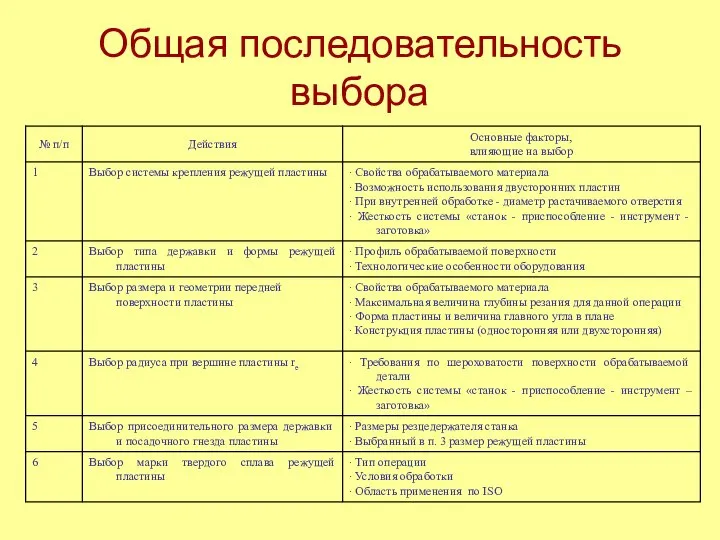

- 46. Общая последовательность выбора

- 47. Выбор системы крепления режущей пластины

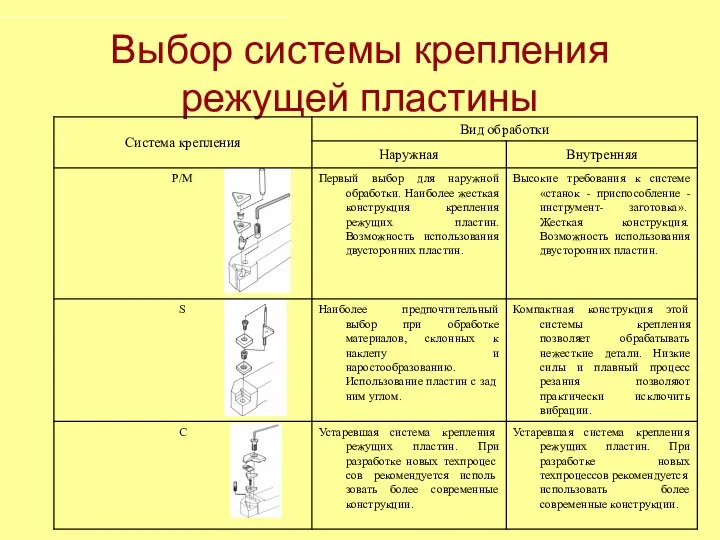

- 48. Выбор типа державки и формы режущей пластины Выбор державки и пластины зависит в первую очередь, от

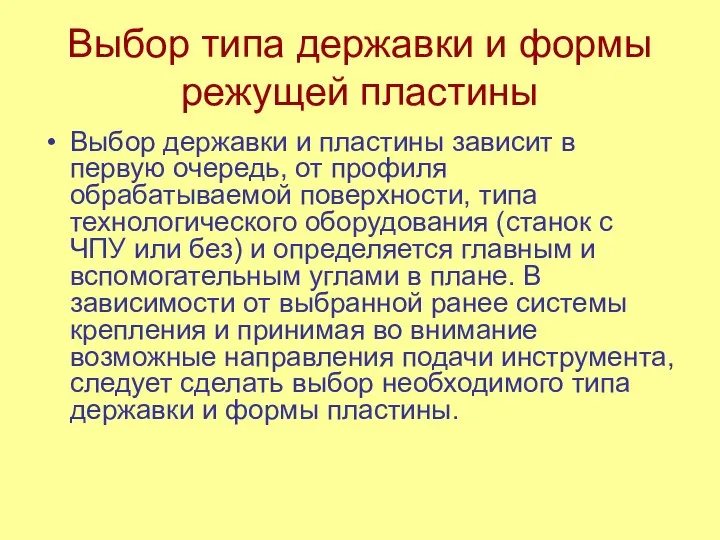

- 49. Выбор размера и геометрии передней поверхности пластины Основными факторами при выборе размера и геометрии передней поверхности

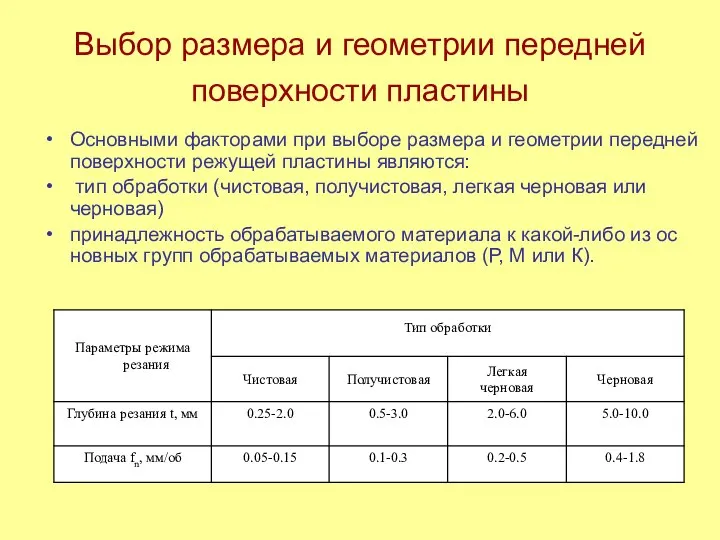

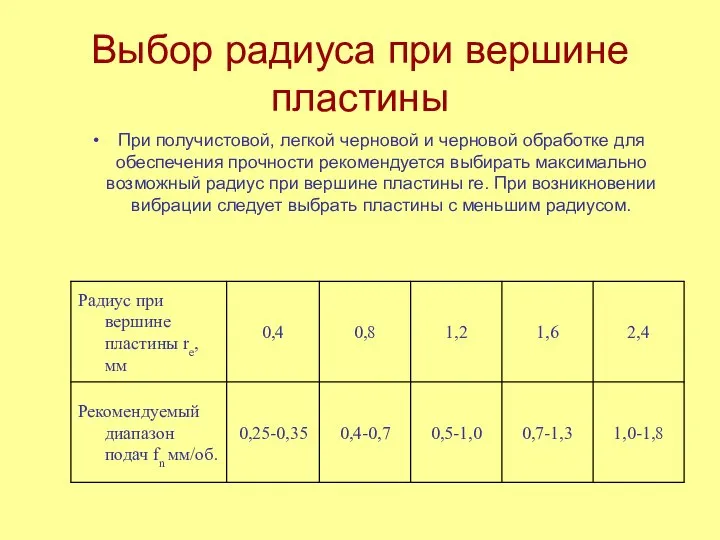

- 50. Выбор радиуса при вершине пластины При получистовой, легкой черновой и черновой обработке для обеспечения прочности рекомендуется

- 51. Выбор присоединительного размера державки и посадочного гнезда пластины Присоединительный размер державки определяется типом используемого оборудования. При

- 52. Выбор марки твердого сплава режущей пластины Выбор марки твердого сплава режущей пластины зависит от следующих факторов:

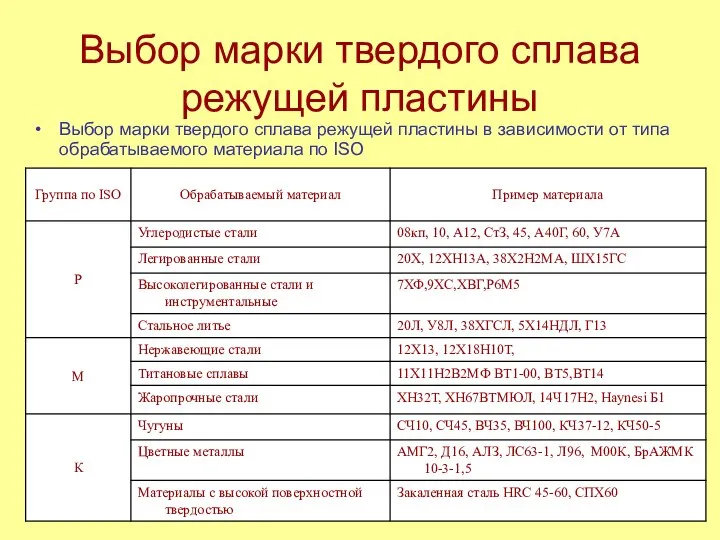

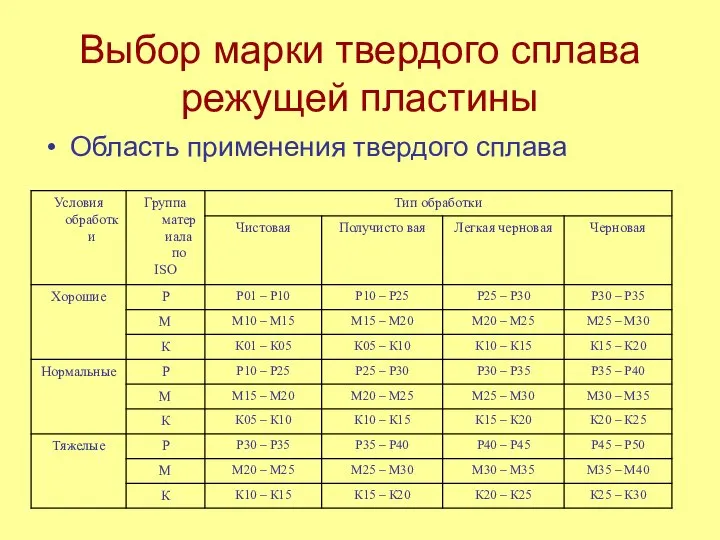

- 53. Выбор марки твердого сплава режущей пластины Выбор марки твердого сплава режущей пластины в зависимости от типа

- 54. Выбор марки твердого сплава режущей пластины Область применения твердого сплава

- 55. Выбор правого или левого инструмента При выборе правого или левого инструмента необходимо иметь в виду следующее:

- 56. Обозначение инструмента

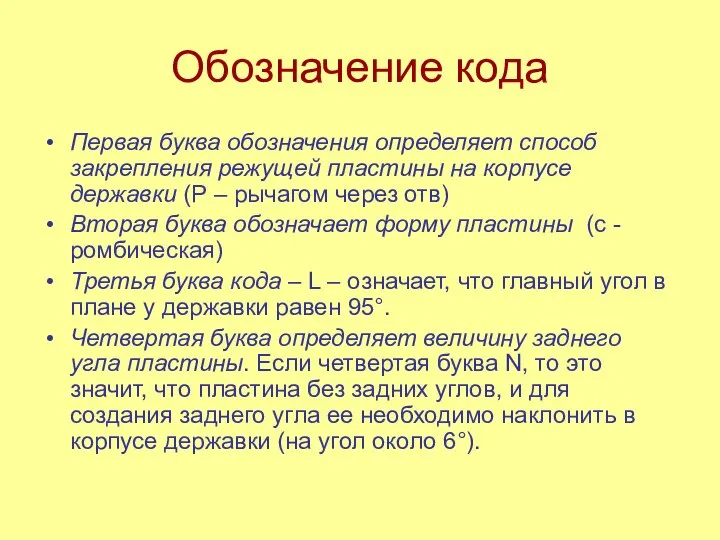

- 57. Обозначение кода Первая буква обозначения определяет способ закрепления режущей пластины на корпусе державки (Р – рычагом

- 58. Обозначение кода Пятая буква показывает направление рабочей подачи. Существуют правые (R), левые (L) и нейтральные (N)

- 59. Главный пульт управления станком. Назначение кнопок

- 60. Стойка ЧПУ ОSP-200L

- 61. Включение станка с ЧПУ 1.Включить энергосистему станка

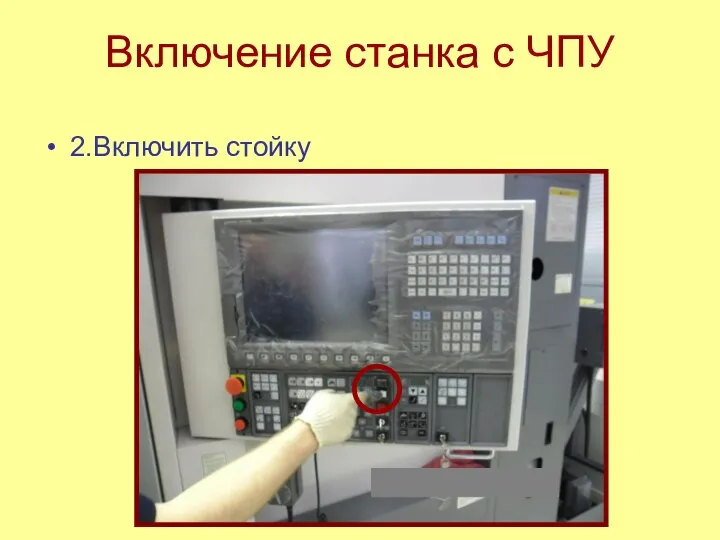

- 62. Включение станка с ЧПУ 2.Включить стойку

- 63. Включение станка с ЧПУ Дождаться загрузки системы ЧПУ

- 64. Особенности наладки станка с ЧПУ

- 65. Особенности наладки станка с ЧПУ 1. Теоретические аспекты наладки станков с ЧПУ 2. Установка значения смещения

- 66. Теоретические аспекты наладки станков с ЧПУ Общее положение координат, из которого выполняется готовая программа для отдельного

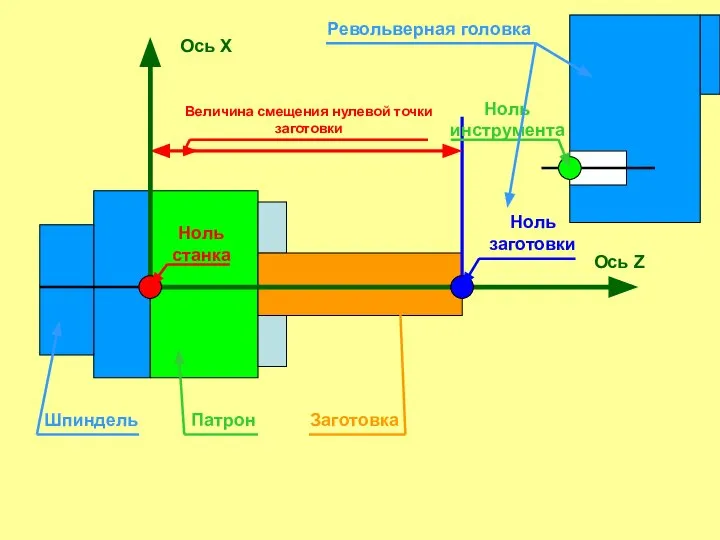

- 67. Величина смещения нулевой точки заготовки Ось Z Ось Х Ноль станка Ноль заготовки Шпиндель Патрон Заготовка

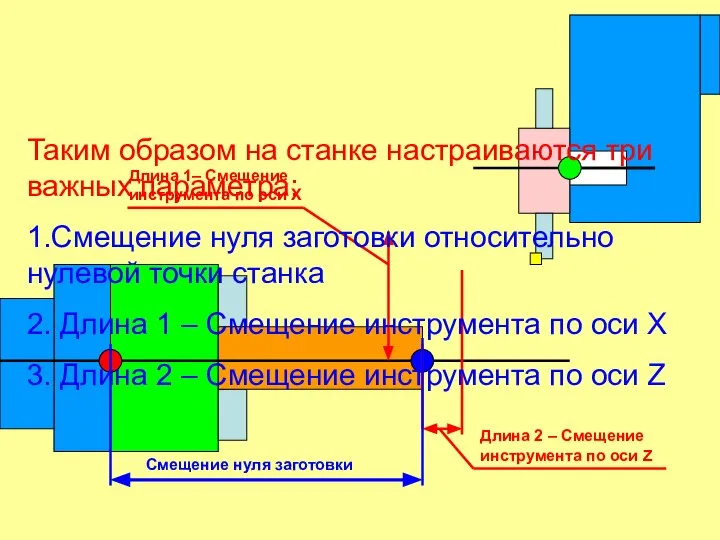

- 68. Длина 2 – Смещение инструмента по оси Z Длина 1– Смещение инструмента по оси Х Смещение

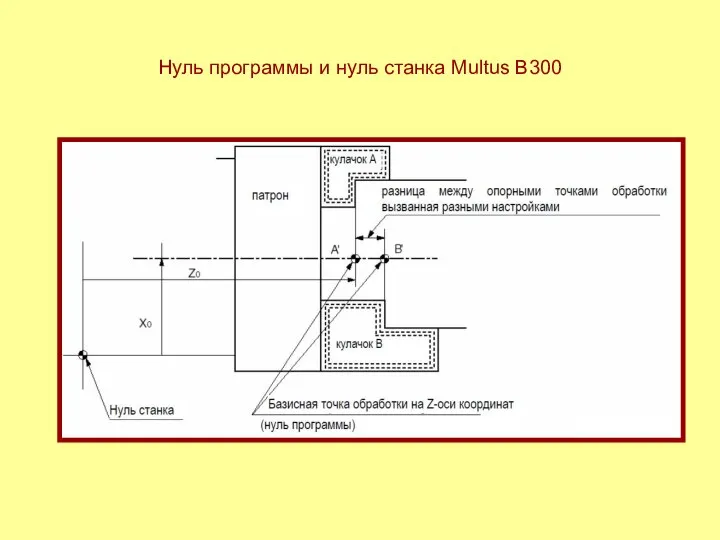

- 69. Нуль программы и нуль станка Multus B300

- 70. Отношения между нулевой точкой станка, началом программы, значением смещения нуля и фактическим положением

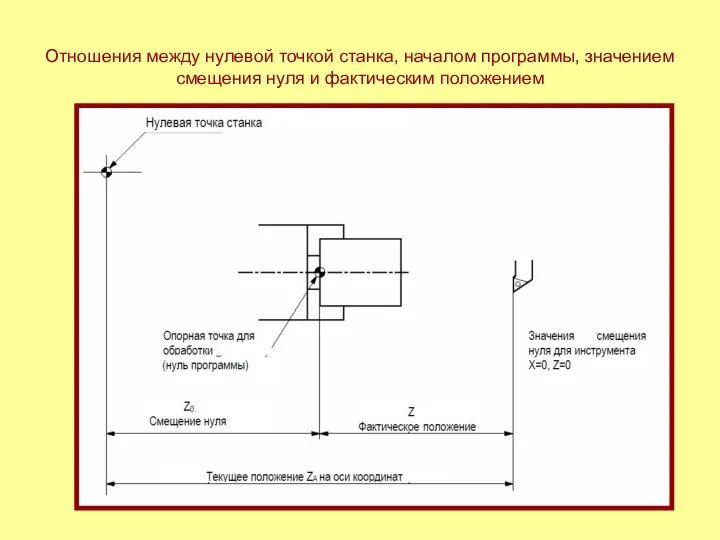

- 71. Отношения между нулевой точкой станка, началом программы, значением смещения нуля и фактическим положением

- 72. 2. Установка значения смещения нуля заготовки Значения смещения нуля можно ввести в следующих случаях: - Если

- 73. Установка значения смещения нуля

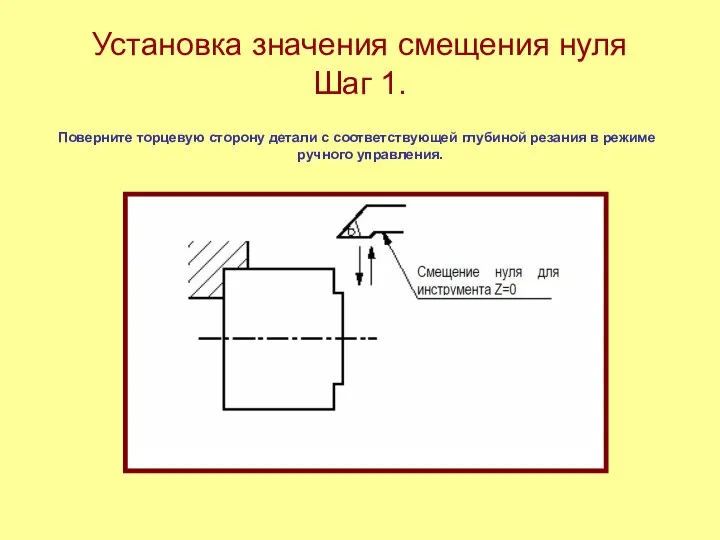

- 74. Установка значения смещения нуля Шаг 1. Поверните торцевую сторону детали с соответствующей глубиной резания в режиме

- 75. Установка значения смещения нуля Шаг 1.

- 76. Установка значения смещения нуля Шаг 2. Измерьте длину заготовки для достижения фактической позиции инструмента, параметры которого

- 77. Установка значения смещения нуля Шаг 2.

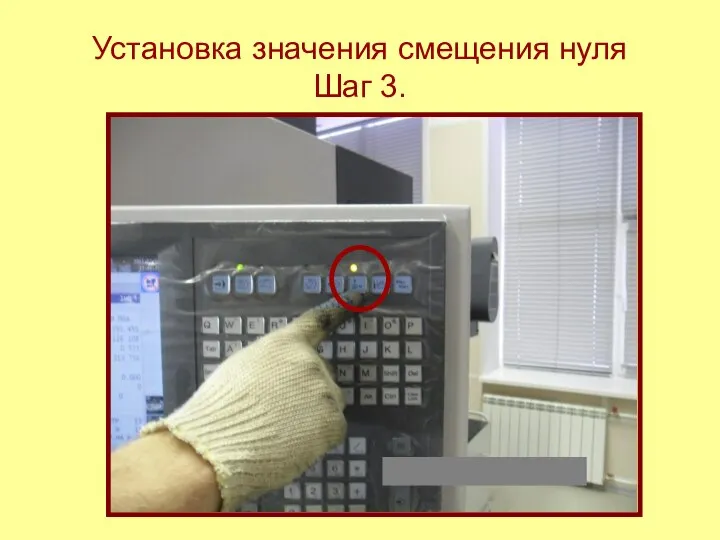

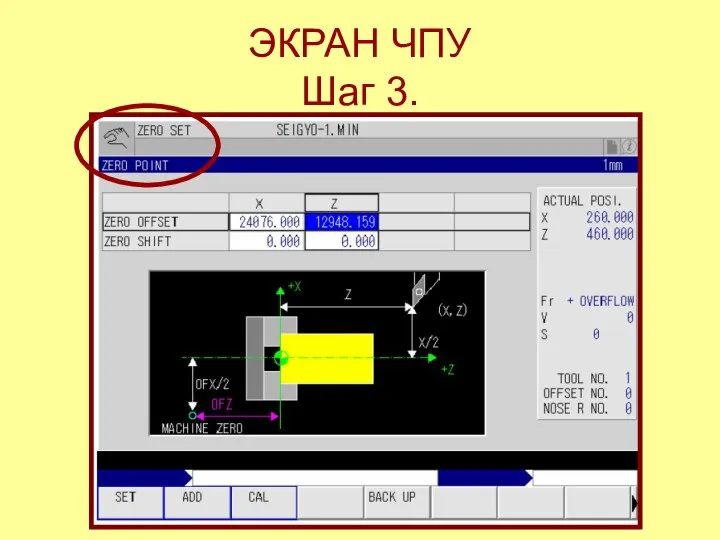

- 78. Установка значения смещения нуля Шаг 3. Выберете режим установки нуля нажатием клавиши Zero Set

- 79. Установка значения смещения нуля Шаг 3.

- 80. ЭКРАН ЧПУ Шаг 3.

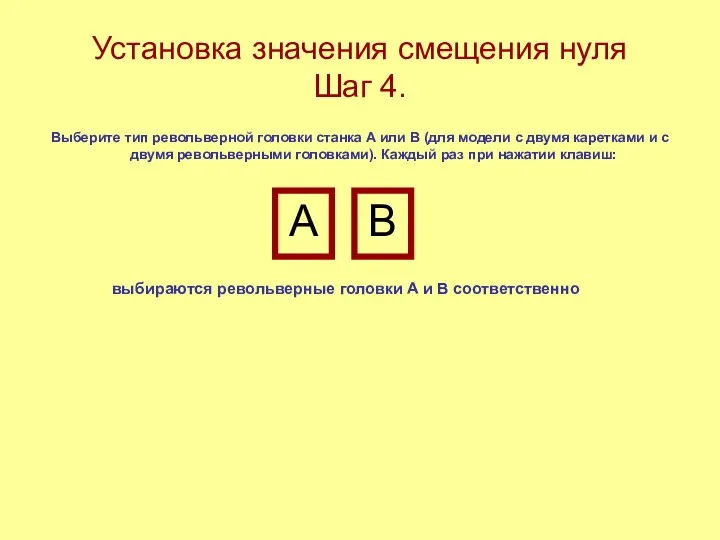

- 81. Установка значения смещения нуля Шаг 4. Выберите тип револьверной головки станка А или В (для модели

- 82. Установка значения смещения нуля Шаг 4.

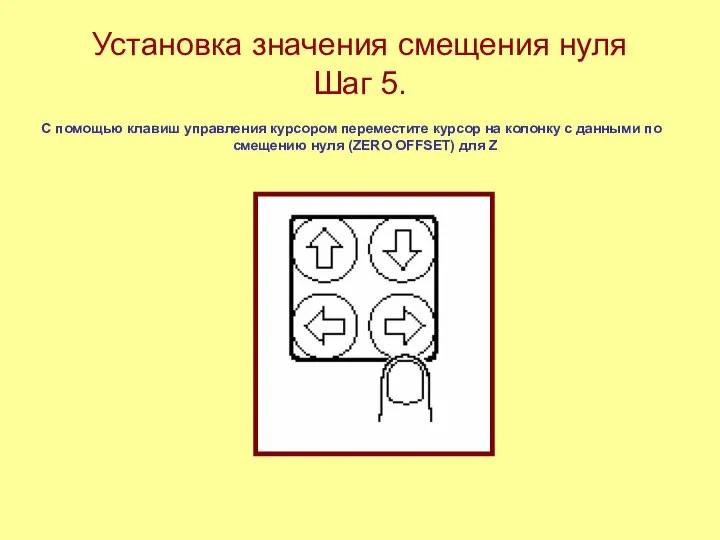

- 83. Установка значения смещения нуля Шаг 5. С помощью клавиш управления курсором переместите курсор на колонку с

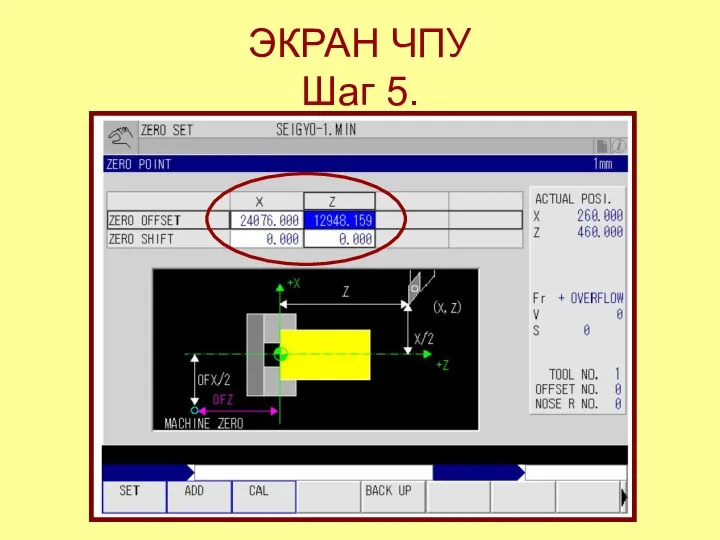

- 84. ЭКРАН ЧПУ Шаг 5.

- 85. Установка значения смещения нуля Шаг 6. Нажмите функциональную клавишу [F3] (CAL).

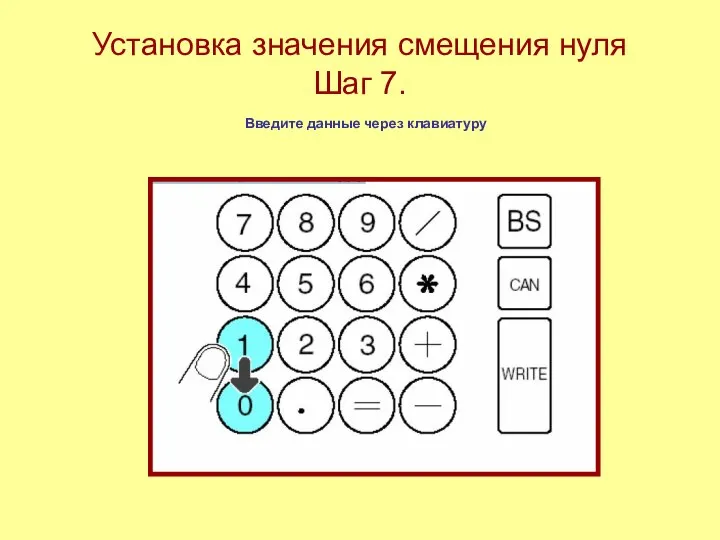

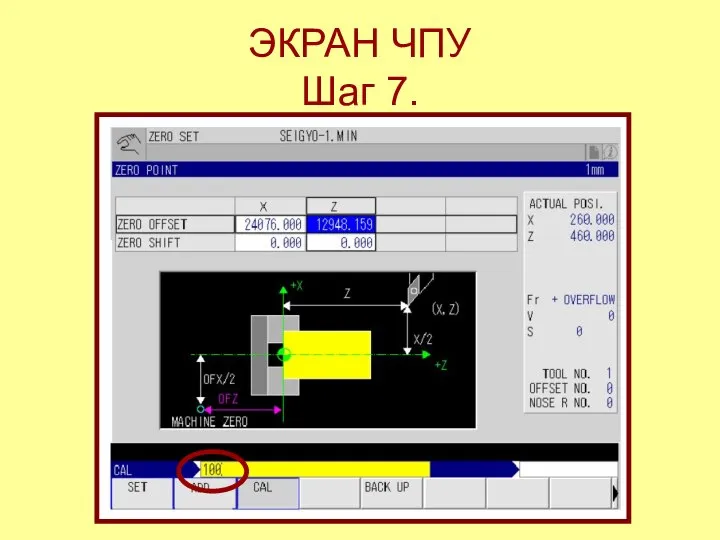

- 86. Установка значения смещения нуля Шаг 7. Введите данные через клавиатуру

- 87. ЭКРАН ЧПУ Шаг 7.

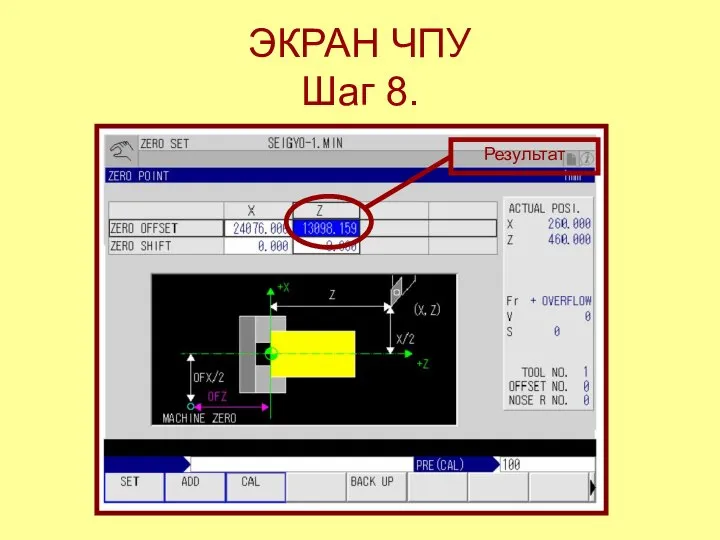

- 88. Установка значения смещения нуля Шаг 8. Нажмите клавишу WRITE. Система координат установится таким образом, положение инструмента

- 89. ЭКРАН ЧПУ Шаг 8. Результат

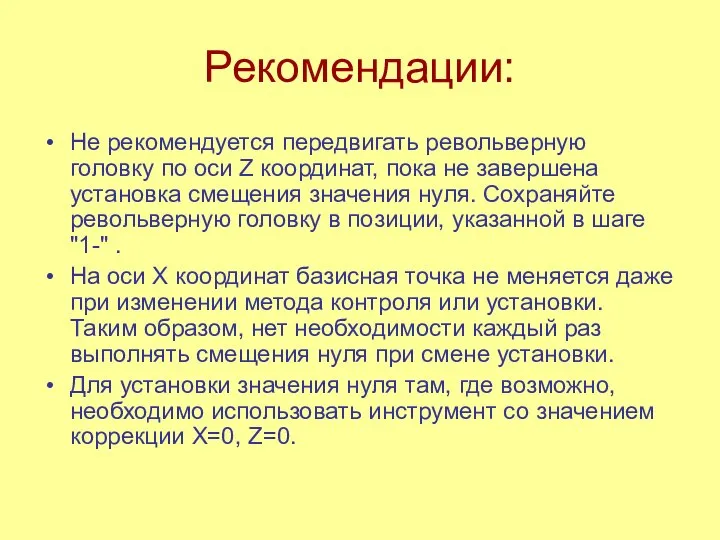

- 90. Рекомендации: Не рекомендуется передвигать револьверную головку по оси Z координат, пока не завершена установка смещения значения

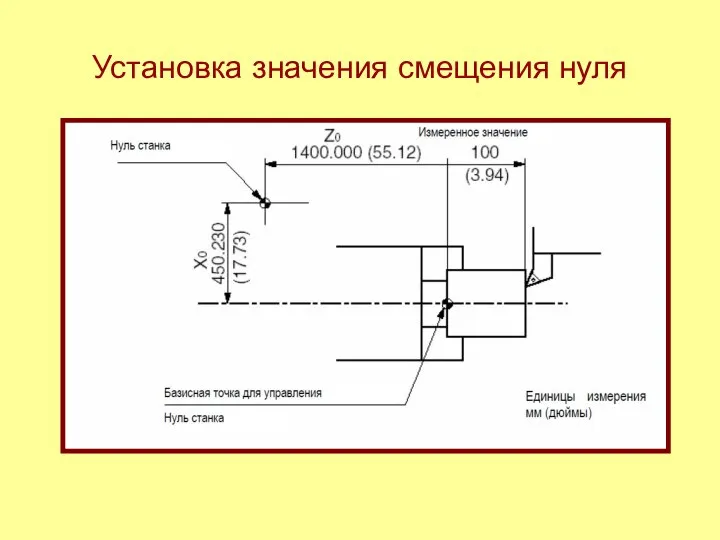

- 91. Установка значения смещения нуля заготовки Числовые данные, введенные через клавиатуру являются суммой "измеренного значения" и "смещения

- 92. Установка значения смещения нуля Если длина заготовки 100 мм (3,94 дюймов) и при ее обработке используется

- 93. Привязка инструмента

- 94. Привязка инструмента Шаг 1 Установить датчик привязки инструмента

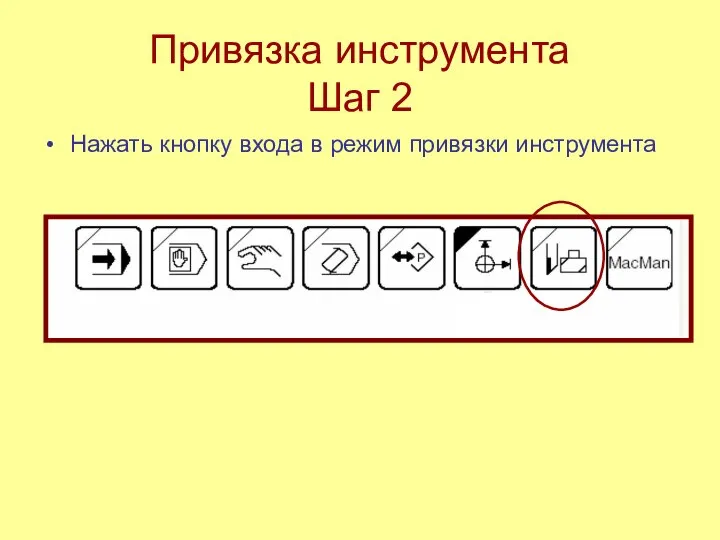

- 95. Привязка инструмента Шаг 2 Нажать кнопку входа в режим привязки инструмента

- 96. Привязка инструмента Шаг 2 Окно привязки инструмента

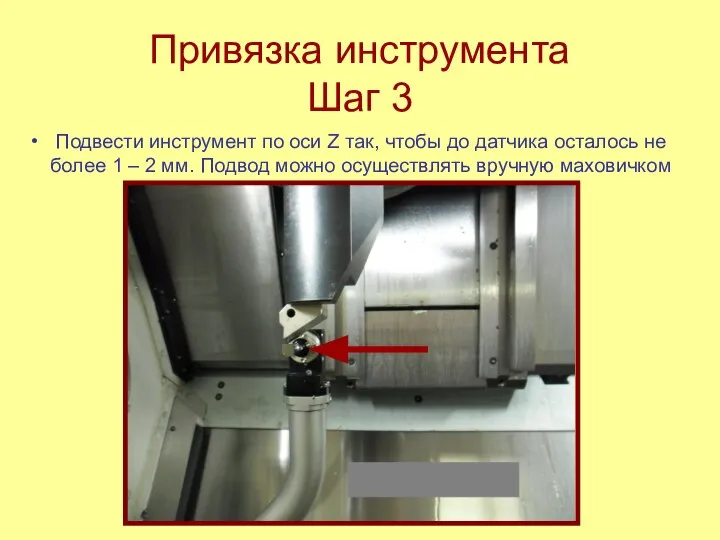

- 97. Привязка инструмента Шаг 3 Подвести инструмент по оси Z так, чтобы до датчика осталось не более

- 98. Привязка инструмента Шаг 4 Нажать кнопку для осуществления привязки

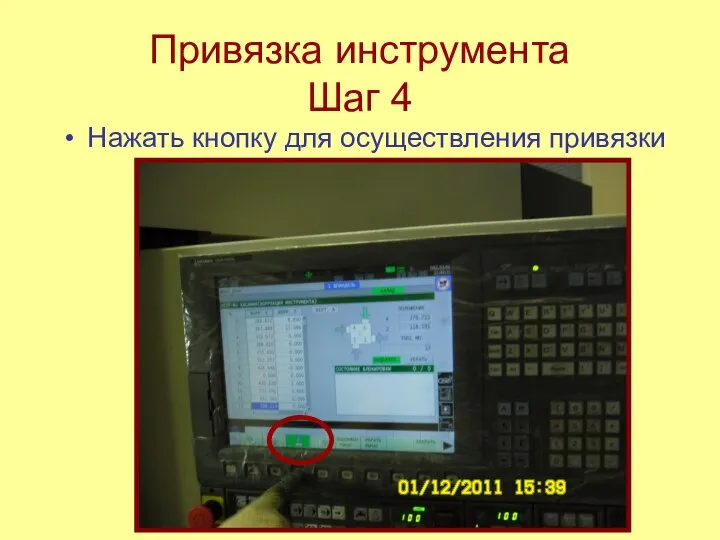

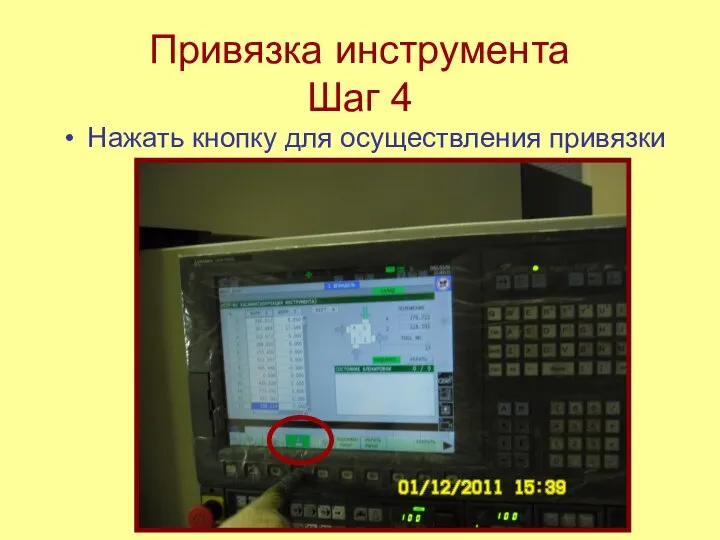

- 99. Привязка инструмента Инструмент привязан по оси Z

- 100. Привязка инструмента Шаг 5 Подвести инструмент по оси Х так, чтобы до датчика осталось не более

- 101. Привязка инструмента Шаг 4 Нажать кнопку для осуществления привязки

- 103. Скачать презентацию

![Система исключения столкновений Расположите курсор на таблице и нажмите кнопку [F7]](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/1292568/slide-25.jpg)

![Установка значения смещения нуля Шаг 6. Нажмите функциональную клавишу [F3] (CAL).](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/1292568/slide-84.jpg)

Отношение к отказам

Отношение к отказам Droga krzyżowa

Droga krzyżowa Фізічная культура і спорт. Фарміраванне здаровага спосабу жыцця

Фізічная культура і спорт. Фарміраванне здаровага спосабу жыцця Презентация "Золотые травы хохломы" - скачать презентации по МХК

Презентация "Золотые травы хохломы" - скачать презентации по МХК Формы предпринимательской деятельности.

Формы предпринимательской деятельности. Явление переходности

Явление переходности  История развития и области применения компьютерной графики

История развития и области применения компьютерной графики Баскетбол. Коротко о главном

Баскетбол. Коротко о главном Способы задания функции

Способы задания функции Сущность и проблемы единого учёта преступлений

Сущность и проблемы единого учёта преступлений Взаимодействие с государственными институтами и технология лоббирования

Взаимодействие с государственными институтами и технология лоббирования Формирование структуры сайта. (Тема 8)

Формирование структуры сайта. (Тема 8) Предприятие EcoCorp

Предприятие EcoCorp 0017328d-4c4c098f

0017328d-4c4c098f 182f0c819a364dc68d63814a38c94c47 (1)

182f0c819a364dc68d63814a38c94c47 (1) Установка для исследования характеристик светодиодов

Установка для исследования характеристик светодиодов Презентация "Художники - портретисты" - скачать презентации по МХК

Презентация "Художники - портретисты" - скачать презентации по МХК Строительство универсальной спортивной площадки

Строительство универсальной спортивной площадки Предложение работы в он-лайн проекте #СекретУспеха

Предложение работы в он-лайн проекте #СекретУспеха Физиологическая характеристика состояний организма при спортивной деятельности

Физиологическая характеристика состояний организма при спортивной деятельности Об участии в долевом строительстве многоквартирных домов и о внесении изменений в некоторые законодательные акты РФ

Об участии в долевом строительстве многоквартирных домов и о внесении изменений в некоторые законодательные акты РФ Почему христиане страдают

Почему христиане страдают Гипотермия

Гипотермия  Цестодозы

Цестодозы Стандартизация в области проектирования ИС. Жизненный цикл ИС

Стандартизация в области проектирования ИС. Жизненный цикл ИС Презентация Требования, предъявляемые к учетной политике

Презентация Требования, предъявляемые к учетной политике Лекция КЛИНИЧЕСКОЕ МАТЕРИАЛОВЕДЕНИЕ. СПЛАВЫ МЕТАЛЛОВ ДЛЯ ЗУБНЫХ ПРОТЕЗОВ, ИХ ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА И ТРЕБОВАНИЯ К НИМ, М

Лекция КЛИНИЧЕСКОЕ МАТЕРИАЛОВЕДЕНИЕ. СПЛАВЫ МЕТАЛЛОВ ДЛЯ ЗУБНЫХ ПРОТЕЗОВ, ИХ ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА И ТРЕБОВАНИЯ К НИМ, М Общая характеристика политических и правовых учений Древнего Рима Выполнили: студенты 3-го курса группы Ю-101 Меженько Ю.В и Шевцо

Общая характеристика политических и правовых учений Древнего Рима Выполнили: студенты 3-го курса группы Ю-101 Меженько Ю.В и Шевцо