Содержание

- 2. Литература Гузенков П.Г. Детали машин: Учеб. пособие для студентов вузов. – 3-е изд., перераб. и доп.

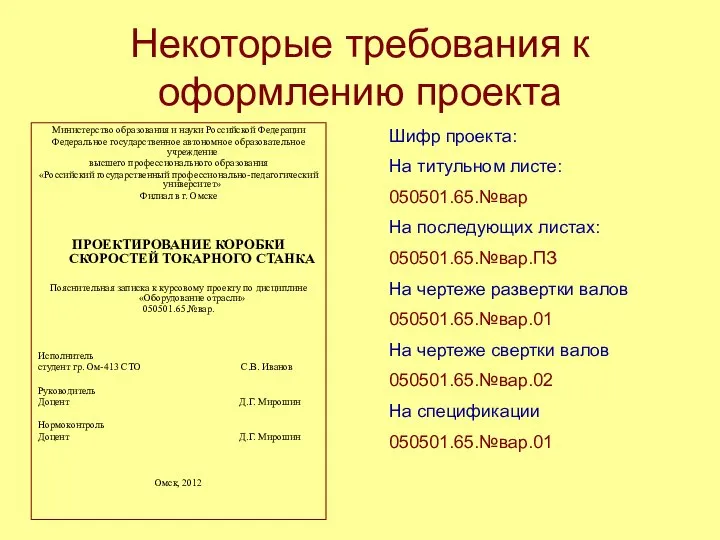

- 3. Некоторые требования к оформлению проекта Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение

- 4. Некоторые требования к оформлению проекта Штампы На листе содержания – форма 2 На листах чертежей –

- 5. Разделы курсового проекта Кинематический расчет коробок скоростей Силовой расчет коробок скоростей Проектные расчеты коробки скоростей -

- 6. Проектный расчет Расчет зубчатых передач Методика расчета зубчатых передач соответствует требованиям ГОСТ 16530-70, 81345-75. 16532-70 и

- 7. Расчет зубчатых передач Выбор материала зубчатых колес Средне напряженные колеса коробок скоростей, работающие без больших перегрузок

- 8. Характеристики материалов зубчатых колес

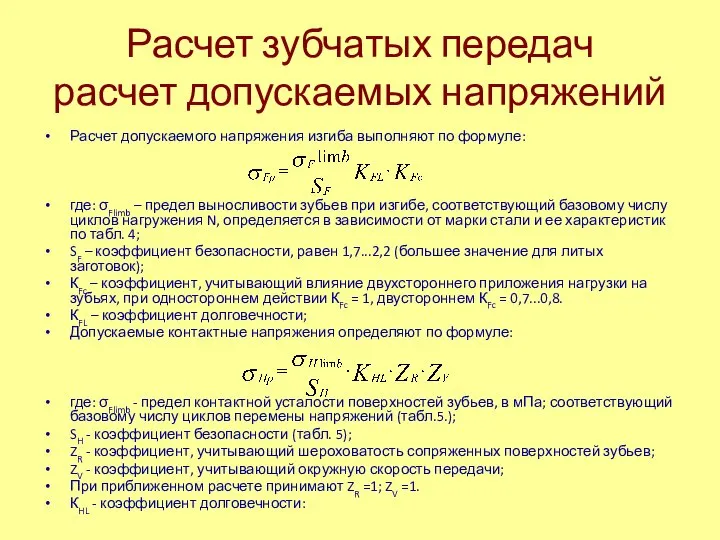

- 9. Расчет зубчатых передач расчет допускаемых напряжений Расчет допускаемого напряжения изгиба выполняют по формуле: где: σFlimb –

- 10. Расчет зубчатых передач расчет модуля зубчатых колес Для каждой элементарной коробки принимают число зубьев zi ведущей

- 11. Значения коэффициентов KFβ, KНβ для прямозубых колес

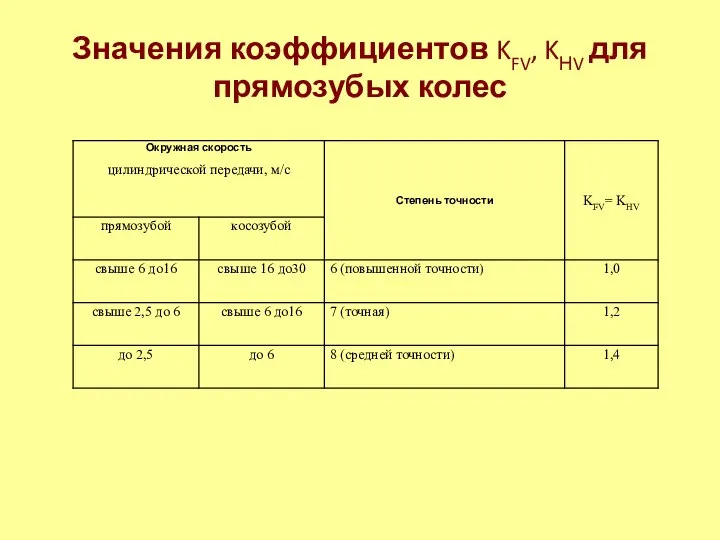

- 12. Значения коэффициентов KFV, KНV для прямозубых колес

- 13. Проверка прочности втулки ведущих шестерен базовой передачи Для обеспечения равнопрочности втулки насадного колеса шлицевому соединению его

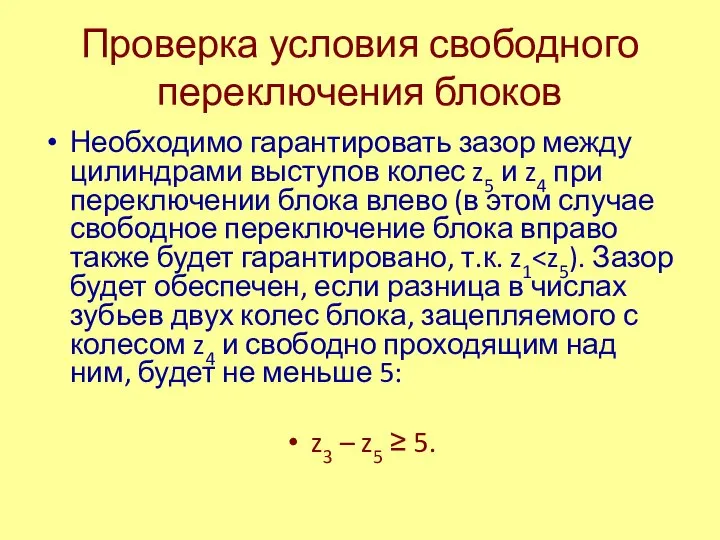

- 14. Проверка условия свободного переключения блоков Необходимо гарантировать зазор между цилиндрами выступов колес z5 и z4 при

- 15. Проверочный расчет зубчатых передач Расчет проводят на выносливость по напряжениям изгиба и контактным напряжениям для ведущих

- 16. Расчет параметров зубчатых колес Диаметр делительной окружности: di=m·z, мм, где: m, мм – стандартный модуль; zi

- 17. Расчет валов Основными критериями работоспособности валов являются прочность и жёсткость В курсовом проекте выполняется прочностной расчёт

- 18. Расчет валов В прямозубой передаче силу нормального давления возможно представить в виде двух составляющих: тангенциальной силы

- 19. Допускаемые напряжения [σ]и для стальных валов

- 20. Уточнённый расчёт вала Построение эпюр нагрузок на вал. Расстояния между опорами, линиями действия сил определяются исходя

- 21. Уточнённый расчёт вала Для опасного сечения вала рассчитывают величину суммарного изгибающего МΣ и приведенного Мп моментов:

- 22. Расчет шпинделя на жесткость Приближённый расчёт шпинделя сводится, как правило, к расчёту на жёсткость при изгибе

- 23. Расчет шпинделя на жесткость

- 24. Расчет шпинделя на жесткость Схемы компоновки шпиндельных узлов сводятся к двум вариантам Тип опор шпинделя Расчетная

- 25. Конструирование коробки скоростей Компоновка коробки Компактная по длине Компактная по сечению

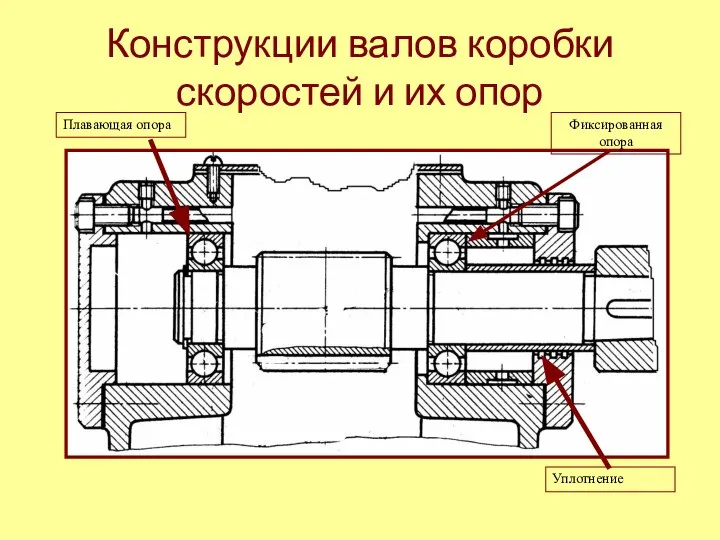

- 26. Конструкции валов коробки скоростей и их опор Плавающая опора Фиксированная опора Уплотнение

- 27. Способы закрепления внутреннего кольца подшипника на валу

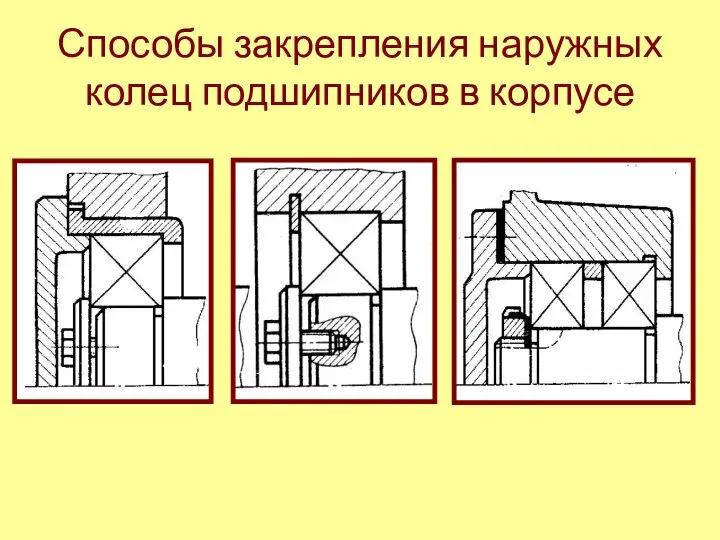

- 28. Способы закрепления наружных колец подшипников в корпусе

- 29. Конструирование входного вала

- 30. Конструирование неподвижных зубчатых колес и передвижных блоков колес При конструировании зубчатых колес следует предварительно рассчитать следующие

- 31. Конструктивные варианты передвижных блоков

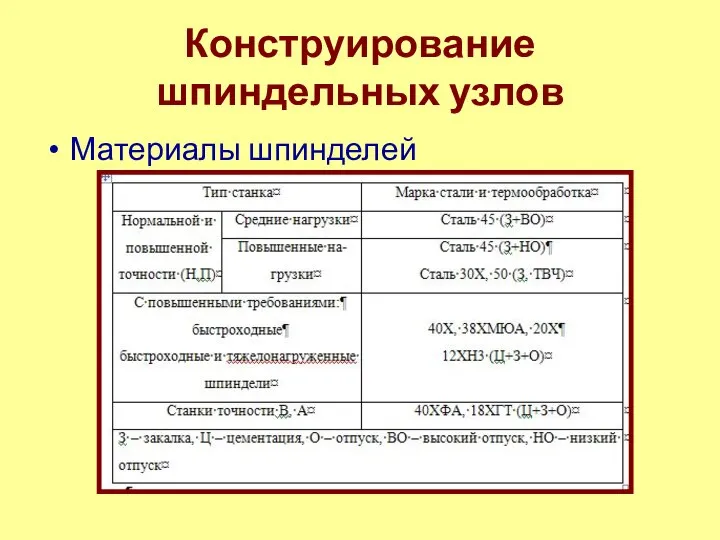

- 32. Конструирование шпиндельных узлов Материалы шпинделей

- 33. Рекомендации по проектированию конструкции шпинделя Приводные зубчатые колёса располагать максимально близко к опорам. Расстояние между опорами

- 34. Выбор конструктивного варианта шпиндельного узла Конструкцию шпинделей определяют следующие условия: - размер шпинделя и расстояние между

- 35. Выбор конструктивного варианта шпиндельного узла

- 36. Способы создания предварительного натяга подшипников шпинделя

- 37. Способы фиксации регулировочных гаек и втулок на шпинделях

- 38. Уплотнения подшипниковых узлов Уплотнения шпиндельных узлов служат для того, чтобы защищать подшипники шпинделя от проникновения грязи,

- 39. Уплотнения подшипниковых узлов

- 40. Разработка развертки и свертки коробки скоростей

- 41. Конструирование корпусов коробок скоростей Корпус коробки скоростей ТВС Корпус коробки скоростей ГФС Корпус коробки скоростей ВСС

- 42. Конструирование механизмов переключения скоростей

- 43. Конструирование механизмов переключения скоростей

- 44. Конструирование механизмов переключения скоростей

- 45. Конструирование механизмов переключения скоростей

- 46. Конструирование механизмов переключения скоростей

- 47. Конструирование механизмов переключения скоростей

- 48. Конструирование механизмов переключения скоростей

- 49. Выбор систем смазки и конструирование смазочных устройств Последовательная система смазки

- 50. Выбор систем смазки и конструирование смазочных устройств Циркуляционная смазка применяется в первую очередь для шпиндельных узлов,

- 51. Выбор систем смазки и конструирование смазочных устройств Импульсная система смазки

- 52. Выбор систем смазки и конструирование смазочных устройств Смазка масляным туманом. Достоинства этой смазки заключаются в том

- 53. Выбор систем смазки и конструирование смазочных устройств Вид системы смазки на чертеже

- 54. Вычерчивание коробки скоростей Чертеж развертки

- 55. Вычерчивание коробки скоростей Чертеж свертки

- 56. Вычерчивание коробки скоростей На обоих чертежах коробки скоростей чертеже должны быть указаны: - номера позиций составных

- 58. Скачать презентацию

![Допускаемые напряжения [σ]и для стальных валов](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/1292567/slide-18.jpg)

Язык, культура и культурная антропология

Язык, культура и культурная антропология Правила чтения

Правила чтения Государственные внебюджетные фонды Целевые фонды государства

Государственные внебюджетные фонды Целевые фонды государства Близнецовый метод изучения наследственности

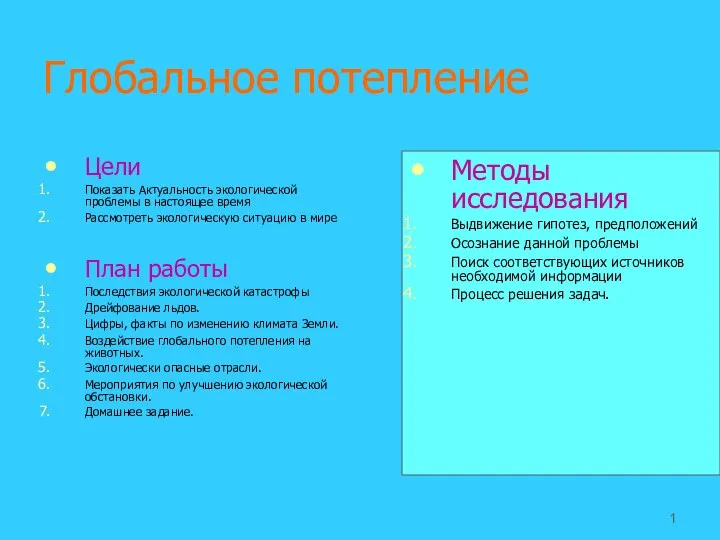

Близнецовый метод изучения наследственности Глобальное потепление

Глобальное потепление Ненаркотические анальгетики

Ненаркотические анальгетики Растянутые элементы

Растянутые элементы Филиппо Брунеллески (1377-1446)

Филиппо Брунеллески (1377-1446) Презентация Методы разрешения конфликтов

Презентация Методы разрешения конфликтов Сумо

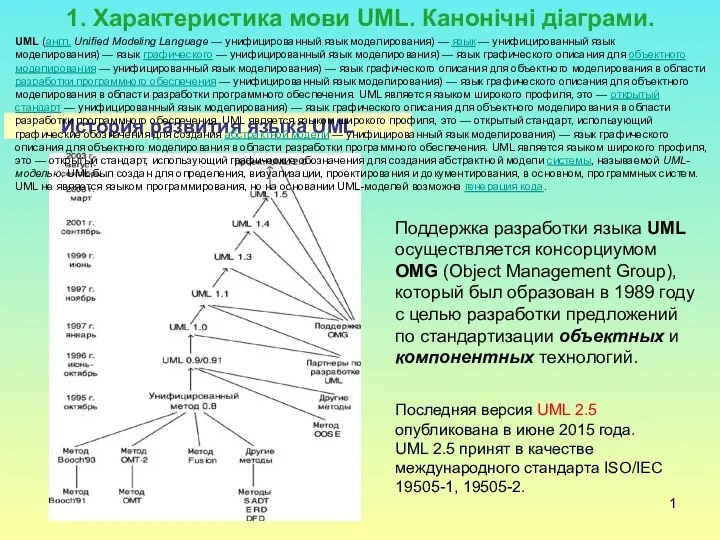

Сумо Характеристика мови UML. Канонічні діаграми

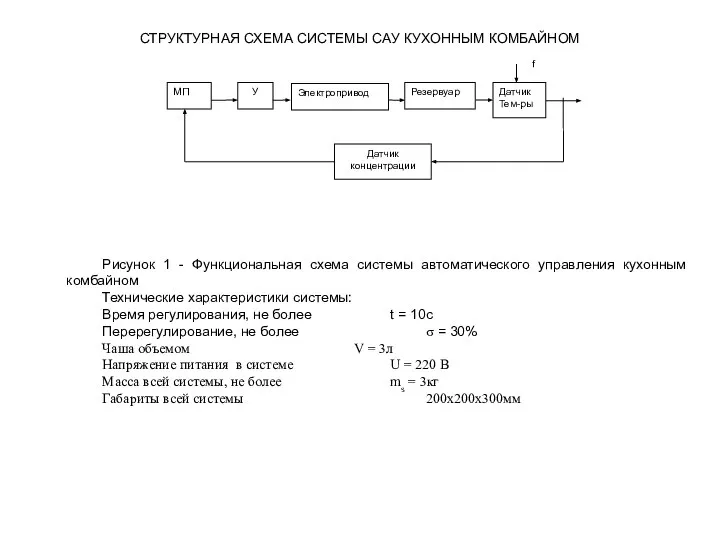

Характеристика мови UML. Канонічні діаграми СТРУКТУРНАЯ СХЕМА СИСТЕМЫ САУ КУХОННЫМ КОМБАЙНОМ

СТРУКТУРНАЯ СХЕМА СИСТЕМЫ САУ КУХОННЫМ КОМБАЙНОМ  Налоговое право

Налоговое право Исследование на тему: «Влияние кризиса на экономику Украины и пути выхода»

Исследование на тему: «Влияние кризиса на экономику Украины и пути выхода» Понятие записи

Понятие записи «Виды и методы контроля знаний учащихся при изучении истории и обществознания»

«Виды и методы контроля знаний учащихся при изучении истории и обществознания» Организация развлекательных услуг в гостинице

Организация развлекательных услуг в гостинице Экономическая теория

Экономическая теория  Законодательная власть в Италии и Иране

Законодательная власть в Италии и Иране Основы программирования. Анализ трудоемкости алгоритмов

Основы программирования. Анализ трудоемкости алгоритмов Даниель Дефо 1660-1731. Роман «Робинзон Крузо»

Даниель Дефо 1660-1731. Роман «Робинзон Крузо» Азаматтық құқық

Азаматтық құқық Питание в горах. Общие принципы, понятия и определения

Питание в горах. Общие принципы, понятия и определения Марина Таранеко: Русские забавы

Марина Таранеко: Русские забавы Стратегия развития башкирского народа. Проект

Стратегия развития башкирского народа. Проект Презентация Тест по теме Зарубежная Европа, Азия, Северная и Латинская Америка

Презентация Тест по теме Зарубежная Европа, Азия, Северная и Латинская Америка Қазақтың ұлттық ойындары

Қазақтың ұлттық ойындары