Слайд 8

Стержень электрода изготавливают из сварочной проволоки из сталей с пониженным содержанием

вредных примесей (S, Р и др.). Стержни длиной D=350÷450 мм покрывают особым покрытием (обмазкой). Выпускается 77 марок стальной сварной проволоки диаметром d=0,3÷12 мм: Св-08; Св-08А; Св-18ХМА; Св-08Х18Н9Т и др.

Функции обмазки электрода:

– защита сварочной ванны и дугового промежутка от газов окружающей среды (кислород, азот) через шлак;

– обеспечение протекания металлургических процессов: раскисление (Mn, Si, Al), легирование (Mn, Si, Cr, Mo и т.п.);

– обеспечение стабильного существования дуги путем понижения потенциала ионизации дугового промежутка (вводится плавиковый шпат CaF2);

– формирование сварного шва. Теплопроводность шлака ускоряет формирование шва.

В состав обмазки электрода входят газообразующие вещества (органические и карбонаты, крахмал, целлюлоза, мрамор, магнезит), шлакообразующие вещества марганцевая руда, рутил (TiО2), плавиковый шпат (CaF2), СаСО3 и др.; раскислители ферромарганец, ферросилиций, алюминий и др.; легирующие элементы, связующие вещества жидкое стекло и др. Эту массу наносят окунанием, либо прессовкой на стержень электрода, затем электроды просушивают и прокаливают.

Я – ученик! 我 是学生

Я – ученик! 我 是学生 Программирование. Парадигма программирования

Программирование. Парадигма программирования Христианство. Заповеди христиан

Христианство. Заповеди христиан Комбинирование результатов select-запросов. (Лекция 10)

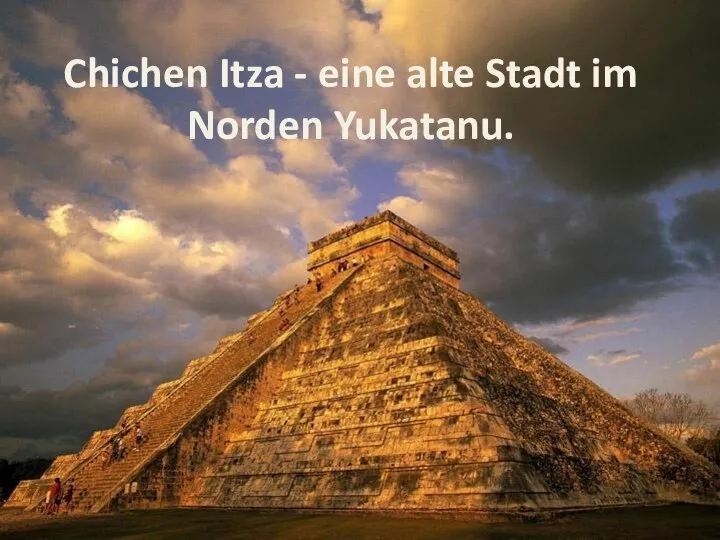

Комбинирование результатов select-запросов. (Лекция 10) Chichen Itza - eine alte Stadt im Norden Yucatan

Chichen Itza - eine alte Stadt im Norden Yucatan Учитель технологии МОУ Развиленской СОШ № 9 Песчанокопского района Ростовской области

Учитель технологии МОУ Развиленской СОШ № 9 Песчанокопского района Ростовской области Конец света

Конец света Проект системы цифрового телевидения

Проект системы цифрового телевидения  Полиция РФ

Полиция РФ Урок 2 Что такое светская этика

Урок 2 Что такое светская этика Буклет менеджера

Буклет менеджера Некоммерческие организации

Некоммерческие организации Степи

Степи  ЗАСЕДАНИЕ МО КЛАССНЫХ РУКОВОДИТЕЛЕЙ Тема: «Лидеры и изгои в классе».

ЗАСЕДАНИЕ МО КЛАССНЫХ РУКОВОДИТЕЛЕЙ Тема: «Лидеры и изгои в классе».  Контрабанда людей Костылев Андрей Т-104

Контрабанда людей Костылев Андрей Т-104 Проект планировки территории 63 микрорайона г. Набережные Челны

Проект планировки территории 63 микрорайона г. Набережные Челны Организация работы по пожарной безопасности в МОУ «Подгорненская средняя общеобразовательная школа»

Организация работы по пожарной безопасности в МОУ «Подгорненская средняя общеобразовательная школа» Обучение письму и письменной речи на иностранном языке

Обучение письму и письменной речи на иностранном языке Презентация "«Права и обязанности потребителей»" - скачать презентации по Экономике

Презентация "«Права и обязанности потребителей»" - скачать презентации по Экономике Расчет оборудования для транспортировки, питатели, дозаторы

Расчет оборудования для транспортировки, питатели, дозаторы Государственный Медицинский Университет г.Семей Кафедра: Пропедевтики и внутренних болезни СРО

Государственный Медицинский Университет г.Семей Кафедра: Пропедевтики и внутренних болезни СРО Нагнетательная функция сердца

Нагнетательная функция сердца Урок изобразительного искусства в 5 классе

Урок изобразительного искусства в 5 классе Как заметить одаренность у собственного ребенка. Беседа с родителями

Как заметить одаренность у собственного ребенка. Беседа с родителями  Прочностной мониторинг как составная часть научно-технического сопровождения

Прочностной мониторинг как составная часть научно-технического сопровождения Материнская плата

Материнская плата Презентация Политическая мысль Древней Руси: поиски смысла исторического бытия русского народа и государства

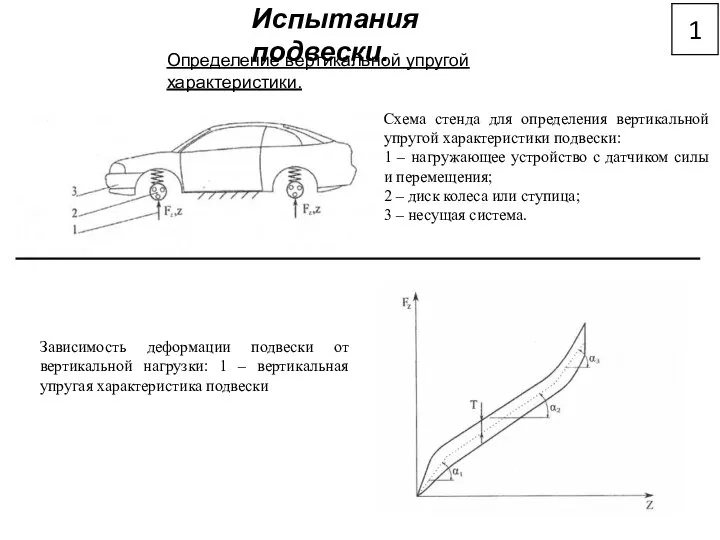

Презентация Политическая мысль Древней Руси: поиски смысла исторического бытия русского народа и государства Испытания подвески на автомобиле. Определение вертикальной упругой характеристики

Испытания подвески на автомобиле. Определение вертикальной упругой характеристики