Содержание

- 2. Предпосылки производственной логистики Непостоянство и непредсказуемость рыночного спроса делают нецелесообразным создание и содержание запасов. В то

- 3. Производственная логистика – это обеспечение качественного, своевременного и комплектного производства продукции в cоответствии с хозяйственными договорами,

- 4. Цель производственной логистики Организация управления материальными и информационными потоками внутри логистической системы и в рамках процесса

- 5. Характерная черта объектов изучения в производственной логистике - их территориальная компактность. Обеспечивает вхождение материального потока в

- 6. Логистический подход в организации производства включает: отказ от избыточных запасов; отказ от завышенного времени на выполнение

- 7. Управление материальными потоками в рамках производственных логистических систем может осуществляться двумя способами: 1) с использованием «толкающей

- 8. Толкающая система Предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не

- 9. Варианты толкающих систем MRP (Material Requirement Planning) — это общепринятая идеология, технология и организация управления промышленными

- 10. Параметры «выталкиваемого» на участок материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить

- 11. Тянущая система Детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости. Производственная

- 12. «Тянущая система». При этом способе центральная система не вмешивается в обмен материальными потоками между различными участками

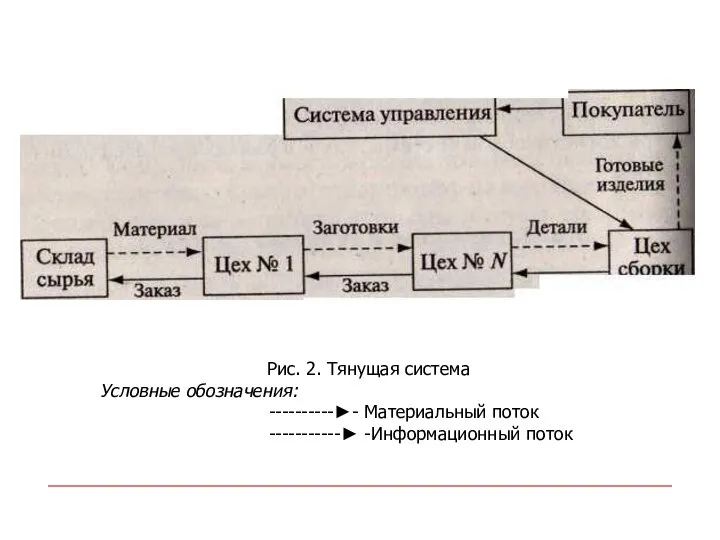

- 13. Рис. 2. Тянущая система Условные обозначения: ----------►- Материальный поток -----------► -Информационный поток

- 14. Преимущества тянущей системы: отказ от избыточных запасов, замена на информацию о возможности быстрого приобретения материалов или

- 15. Варианты тянущих систем KANBAN Основными достоинствами микрологистической системы KANBAN является способность обеспечивать согласованную со спросом плавную

- 16. Эффективность KANBAN обеспечивается соблюдением нескольких правил: 1)Последующий этап вытягивает неоходимые изделия с предыдущего этапа в необходимом

- 17. Недостатки системы KANBAN Не эффективна на предприятиях, отличающихся неритмичностью производства, разными длительностями производственных циклов, т.к. может

- 18. Система “Точно в срок” Позволяет выявить проблемы, которые не видны из-за избыточных запасов и лишнего персонала.

- 19. Преимущества системы JT “Точно в срок”: предусматривает уменьшение размера партий обрабатываемых деталей; сокращение задела; сведение к

- 20. Условия применения системы «J T»: высокий уровень автоматизации синхронизация производственных процессов высокий уровень культуры производства высокое

- 21. Система ОРТ (Optimized Production Tehnology) — оптимизированная производственная технология Является примером синтеза в производстве продукции ключевых

- 22. Цель «Системы ОРТ» - выявление в производстве узких мест или, по терминологии создателей, “критических ресурсов”, в

- 23. Эффект системы ОРТ с логистических позиций заключается в: снижении производственных и транспортных издержек уменьшении запасов незавершенного

- 24. Система “Семь 0” Модификация системы JIT. Ее особенности: - 0 дефектов (высокое качество) - 0 простой

- 25. Система TQM (Total Quality Management) это управленческий подход во всех элементах логистических систем, ставящий в центре

- 26. Гибкость — способность производственно-логистические системы оперативно адаптироваться к изменению условий функционирования с минимальными затратами и без

- 28. Скачать презентацию

ТЕМА УРОКА: «ПРАВЛЕНИЕ ЯРОСЛАВА МУДРОГО» Подготовила учитель истории и обществознания МКОУ «СОШ №1» г.Поворино Ненахова М.Н. (

ТЕМА УРОКА: «ПРАВЛЕНИЕ ЯРОСЛАВА МУДРОГО» Подготовила учитель истории и обществознания МКОУ «СОШ №1» г.Поворино Ненахова М.Н. ( Убийцы откликов Разбор основных ошибок директ-маркетинговых кампаний. Даниил Гридин www.swotme.ru

Убийцы откликов Разбор основных ошибок директ-маркетинговых кампаний. Даниил Гридин www.swotme.ru Методика Бейтса

Методика Бейтса  Фотогра́фія (від грецького φώς (φωτός) світло та γράφω пишу) сукупність різноманітних науково-технічних засобів і технологій, які м

Фотогра́фія (від грецького φώς (φωτός) світло та γράφω пишу) сукупність різноманітних науково-технічних засобів і технологій, які м Унифицированные системы документации в системе управления персоналом

Унифицированные системы документации в системе управления персоналом Бизнес-план ногтевой студии "Mango"

Бизнес-план ногтевой студии "Mango" Мировой рынок и механизм его функционирования

Мировой рынок и механизм его функционирования  Инженерная графика. Резьба

Инженерная графика. Резьба НЕМНОГО О ГРИППЕ Выполнила: Сафонова О.В. Учитель ОБЖ

НЕМНОГО О ГРИППЕ Выполнила: Сафонова О.В. Учитель ОБЖ Презентация "Об инновационной и экспериментальной деятельности" - скачать презентации по Экономике

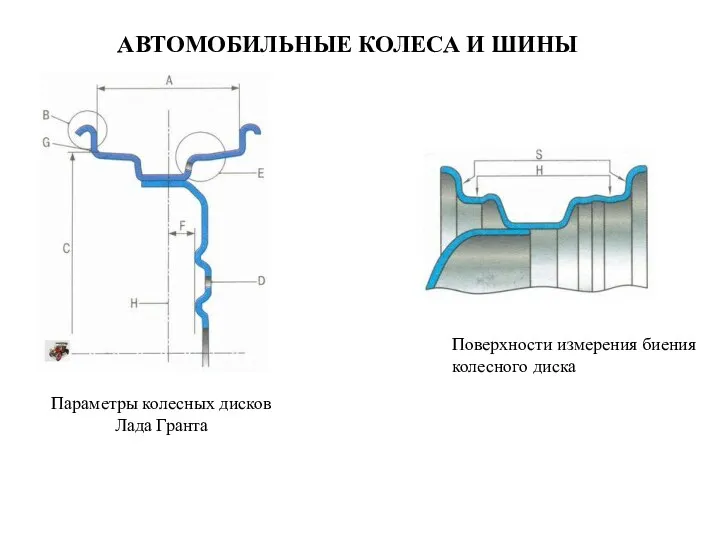

Презентация "Об инновационной и экспериментальной деятельности" - скачать презентации по Экономике Автомобильные колеса и шины. Поверхности измерения биения колесного диска. Параметры колесных дисков Лада Гранта

Автомобильные колеса и шины. Поверхности измерения биения колесного диска. Параметры колесных дисков Лада Гранта ЛЮДИ И ПТИЦЫ

ЛЮДИ И ПТИЦЫ  Тестовые задания для кандидатов бюджетного последипломного обучения

Тестовые задания для кандидатов бюджетного последипломного обучения  Псковская керамика сегодня. Экспонаты выставки мастеров декоративно-прикладного искусства Псковской области

Псковская керамика сегодня. Экспонаты выставки мастеров декоративно-прикладного искусства Псковской области Понятие и виды субъектов римского частного права. Правосубъектность. Правовой статус римских граждан и неграждан Рима

Понятие и виды субъектов римского частного права. Правосубъектность. Правовой статус римских граждан и неграждан Рима История костюма

История костюма .2. Факторы производства и факторные доходы

.2. Факторы производства и факторные доходы Настройка веб-сервера (07)

Настройка веб-сервера (07) Гонки балансирующих роботов

Гонки балансирующих роботов ЛС, влияющ на ЖКТ

ЛС, влияющ на ЖКТ Қазақ халқының ділі

Қазақ халқының ділі Объектно-ориентированное программирование

Объектно-ориентированное программирование Архитектура 32-битных Intel-совместимых микропроцессоров (1) (1)

Архитектура 32-битных Intel-совместимых микропроцессоров (1) (1) Нестандартное оборудование для бассейна

Нестандартное оборудование для бассейна Haus der Zukunft

Haus der Zukunft Мои лучшие, друзья!!!

Мои лучшие, друзья!!! Устройство компьютера (СС)

Устройство компьютера (СС) Презентация на тему "Досвіду роботи Поленка М.І." - скачать презентации по Педагогике

Презентация на тему "Досвіду роботи Поленка М.І." - скачать презентации по Педагогике