Содержание

- 2. Содержание Пружинно-шариковая муфта Расчет Фрикционная дисковая муфта Фрикционная конусная муфта Расчеты

- 3. Пружинно-шариковая муфта

- 4. При увеличении момента на зубчатом колесе сверх момента предохранения шарики выталкиваются из лунок, выполненных в ступице

- 5. Суммарная сила пружин: Pпр = P [tg(β + ϕ + χ)], β – угол конуса лунки

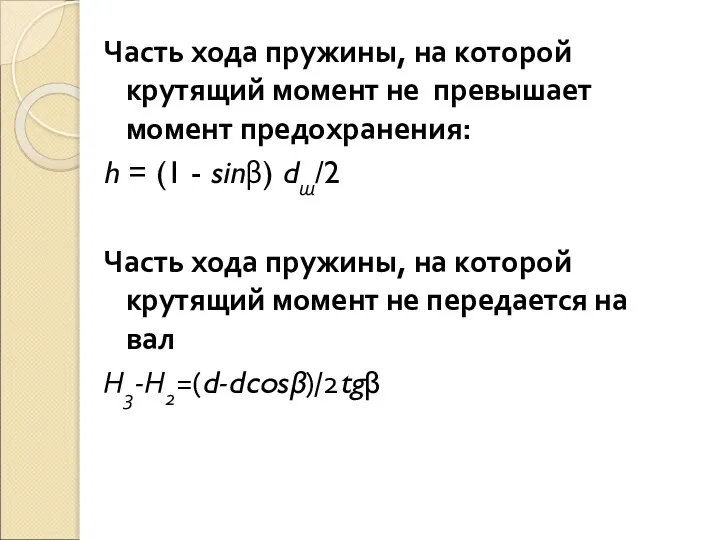

- 6. Часть хода пружины, на которой крутящий момент не превышает момент предохранения: h = (1 - sinβ)

- 7. Фрикционная дисковая муфта

- 8. Фрикционная конусная муфта

- 9. На валу по подвижной посадке посажено зубчатое колесо, в удлиненной ступице которого имеются пазы (от двух

- 10. Число пар поверхностей трения: z = 8Мпр/π(D2Н - d2вн)Dср[p]fо,, Мпр – момент предохранения; DH = (3…6)d1

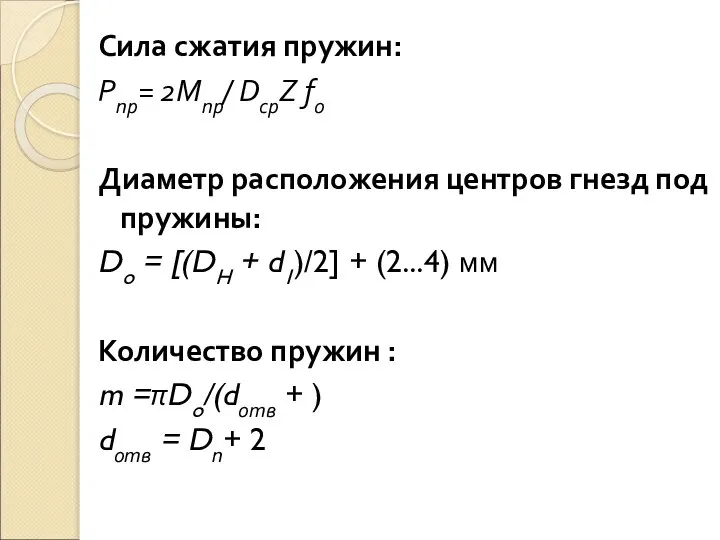

- 11. Сила сжатия пружин: Pпр= 2Mпр/ DсрZ fо Диаметр расположения центров гнезд под пружины: Do = [(DH

- 13. Скачать презентацию

![Суммарная сила пружин: Pпр = P [tg(β + ϕ + χ)],](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/1350664/slide-4.jpg)

![Число пар поверхностей трения: z = 8Мпр/π(D2Н - d2вн)Dср[p]fо,, Мпр –](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/1350664/slide-9.jpg)

Права человека и международное право. (Тема 10)

Права человека и международное право. (Тема 10) Подходы к определению понятия умственная отсталость

Подходы к определению понятия умственная отсталость Власть. Власть как институт. Формы власти

Власть. Власть как институт. Формы власти Лечение и профилактика туберкулеза

Лечение и профилактика туберкулеза  НДС в 2011 году. Подготовка отчетности за 9 месяцев 2011 года

НДС в 2011 году. Подготовка отчетности за 9 месяцев 2011 года  КС_ДО_ЭА_внедрение_ВКС_9.3

КС_ДО_ЭА_внедрение_ВКС_9.3 Проект «школьное самоуправление» Автор: социальный педагог Болычевская Дарья Юрьевна МКОУ «Новосидоровская СОШ» Курганской о

Проект «школьное самоуправление» Автор: социальный педагог Болычевская Дарья Юрьевна МКОУ «Новосидоровская СОШ» Курганской о «Зона психологической разгрузки» Макарова Елена Юрьевна, Абайдуллина Анна Сергеевна воспитатели второй младшей группы № 4 МАД

«Зона психологической разгрузки» Макарова Елена Юрьевна, Абайдуллина Анна Сергеевна воспитатели второй младшей группы № 4 МАД Дресс-код. Деловой стиль в одежде

Дресс-код. Деловой стиль в одежде Алгоритмы и программирование. Типы данных и отладка

Алгоритмы и программирование. Типы данных и отладка Наркомания

Наркомания Гайды для креативов

Гайды для креативов Расчёт скорости от кассы до столика

Расчёт скорости от кассы до столика Языковая политика и языковое планирование: прикладные задачи (международный, российский, республиканский уровень)

Языковая политика и языковое планирование: прикладные задачи (международный, российский, республиканский уровень) Без названия

Без названия ТЕРРИТОРИЯ БЛОГГЕРСТВА: ГЛОБАЛЬНОЕ, НАЦИОНАЛЬНОЕ, ЛОКАЛЬНОЕ Антон Лягуша журналист, редактор ДОДТРК

ТЕРРИТОРИЯ БЛОГГЕРСТВА: ГЛОБАЛЬНОЕ, НАЦИОНАЛЬНОЕ, ЛОКАЛЬНОЕ Антон Лягуша журналист, редактор ДОДТРК Презентация по алгебре Свойства функции 9 класс

Презентация по алгебре Свойства функции 9 класс  Презентация "Обеспечение безопасности дорожного движения" - скачать презентации по ОБЖ

Презентация "Обеспечение безопасности дорожного движения" - скачать презентации по ОБЖ Щитовидная железа

Щитовидная железа  Курс биохимии

Курс биохимии Поэзия русского народного костюма

Поэзия русского народного костюма Криминалистическая трасология: следы рук и ног

Криминалистическая трасология: следы рук и ног Объектно-ориентированное программирование

Объектно-ориентированное программирование Traditional and modern ideologies

Traditional and modern ideologies Межведомственное совещание по подготовке и проведению праздничных мероприятий «Последний звонок» и «Выпускной вечер»

Межведомственное совещание по подготовке и проведению праздничных мероприятий «Последний звонок» и «Выпускной вечер» Противоправное поведение как условие гражданско-правовой ответственности

Противоправное поведение как условие гражданско-правовой ответственности Барьеры в коммуникациях и способы их преодоления Подготовила студентка группы Э122Б Кондратенко Эльвира

Барьеры в коммуникациях и способы их преодоления Подготовила студентка группы Э122Б Кондратенко Эльвира Система стандартов по информации, библиотечному и издательскому делу

Система стандартов по информации, библиотечному и издательскому делу