Содержание

- 2. МЕТАЛЛЫ И СПЛАВЫ Почему металлы? Материалы, применяемые в современных конструкциях, должны обладать целым комплексом свойств: высокие

- 3. Технически чистые металлы (99,9 % основного металла), как правило, характеризуются низкими прочностными свойствами, поэтому применяют главным

- 4. КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ Большинство металлов в твердом состоянии имеет кристаллическое строение: атомы расположены упорядоченно и образуют

- 5. Для металлов характерны кристаллические решетки трех видов: кубическая объемно-центрированная (ОЦК), в которой атомы расположены по вершинам

- 6. С повышением температуры или давления параметры решеток могут изменяться. Некоторые металлы в твердом состоянии в различных

- 7. КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ Сплав - вещество, полученное сплавлением двух и более элементов. Элементами сплава могут быть

- 8. Твердый раствор - компоненты сплава взаимно растворяются один в другом. В твердом растворе один из входящих

- 9. СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ При выборе материала для конструкции исходят из комплекса свойств, которые подразделяют на

- 10. Механические свойства проявляются при приложении к конструкции внешней нагрузки Внешняя нагрузка вызывает в твердом теле напряжение

- 11. Прочность - это способность твердого тела сопротивляться деформации или разрушению под действием статических или динамических нагрузок.

- 12. Прочность - способность материалов выдерживать нагрузки без разрушения. Упругость – способность материалов изменять форму под действием

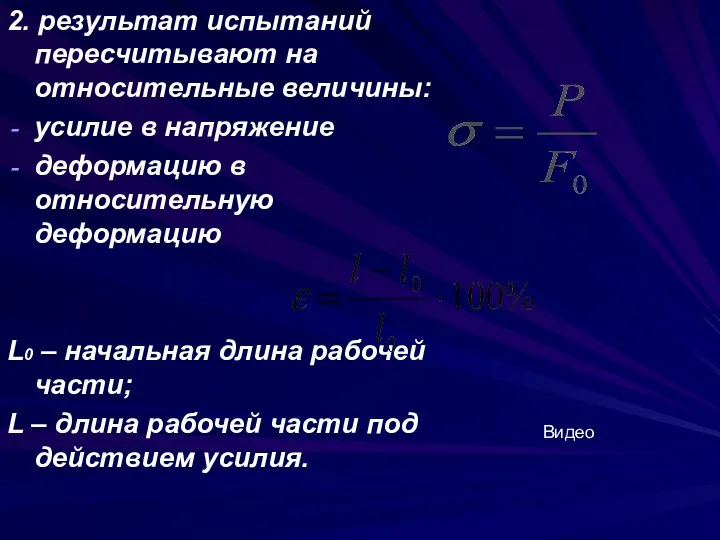

- 13. 2. результат испытаний пересчитывают на относительные величины: усилие в напряжение деформацию в относительную деформацию L0 –

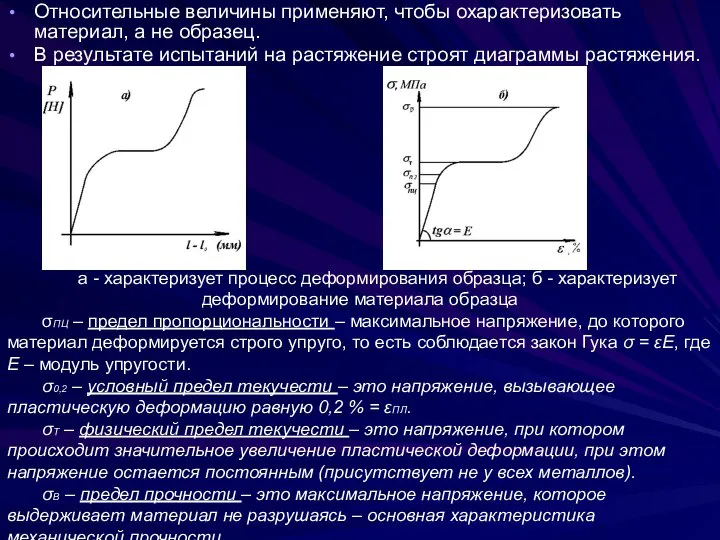

- 14. Относительные величины применяют, чтобы охарактеризовать материал, а не образец. В результате испытаний на растяжение строят диаграммы

- 15. Твердость Твердость – способность материалов сопротивляться проникновению в него другого тела при статическом вдавливании. Измерение твердости

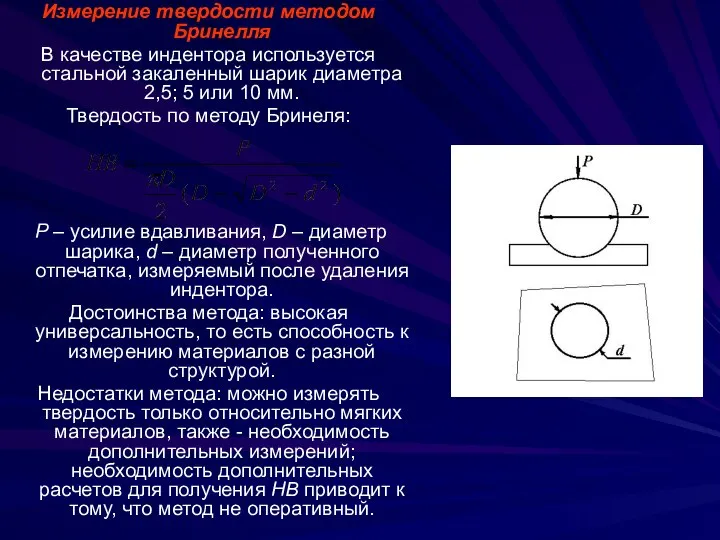

- 16. Измерение твердости методом Бринелля В качестве индентора используется стальной закаленный шарик диаметра 2,5; 5 или 10

- 17. Достоинства метода: высокая универсальность, то есть способность к измерению материалов с разной структурой. Недостатки метода: можно

- 18. Измерение твердости методом Роквелла В методе Роквелла твердость определяется по глубине вдавливания индентора. В качестве индентора

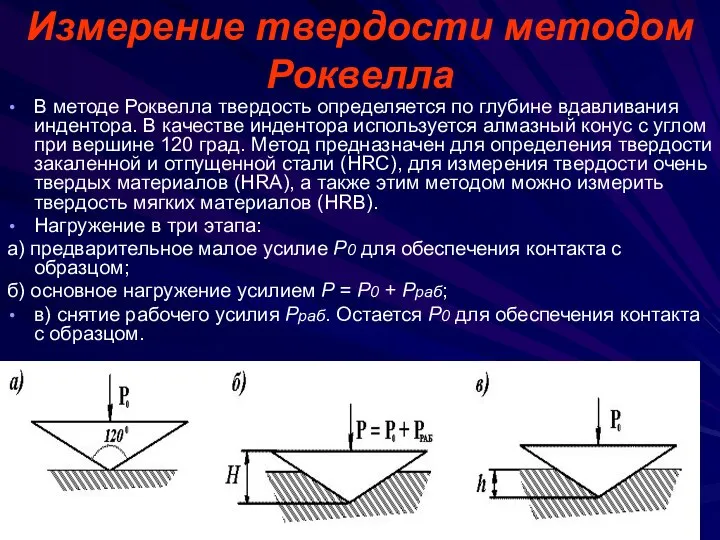

- 19. О твердости материала судят по глубине вдавливания h, измеряемого на 3-м этапе нагружения. Для метода Роквелла

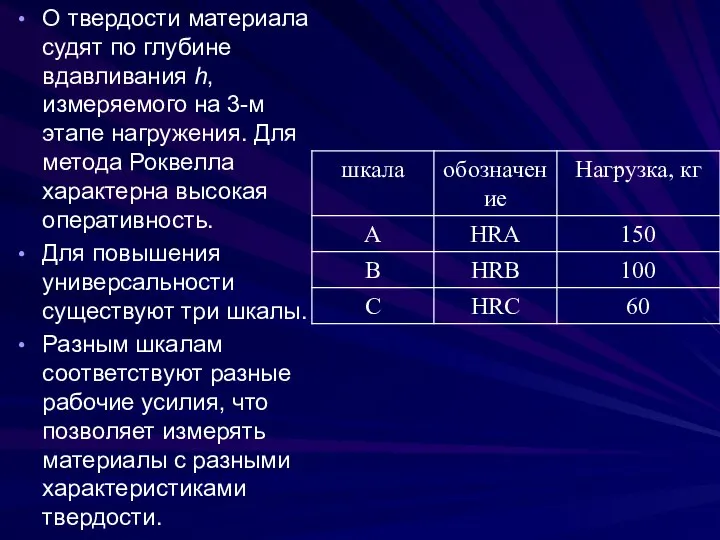

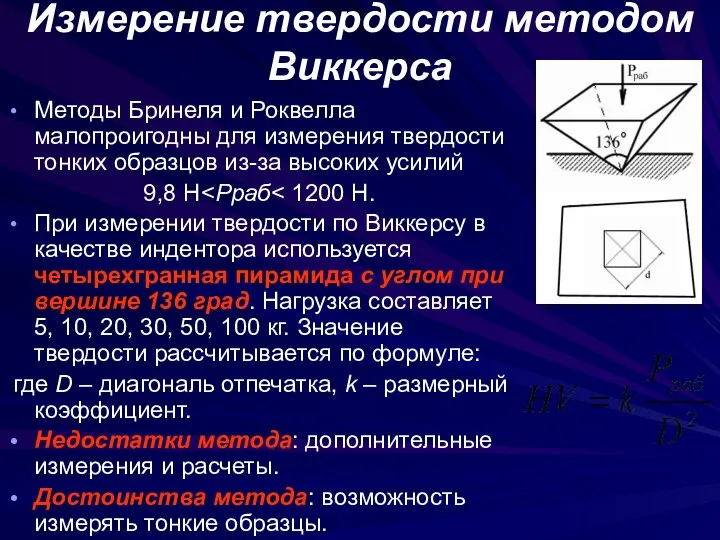

- 20. Измерение твердости методом Виккерса Методы Бринеля и Роквелла малопроигодны для измерения твердости тонких образцов из-за высоких

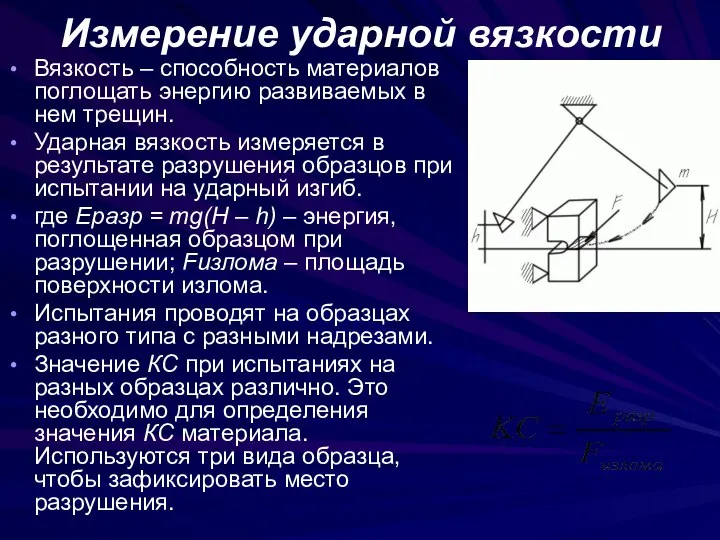

- 21. Измерение ударной вязкости Вязкость – способность материалов поглощать энергию развиваемых в нем трещин. Ударная вязкость измеряется

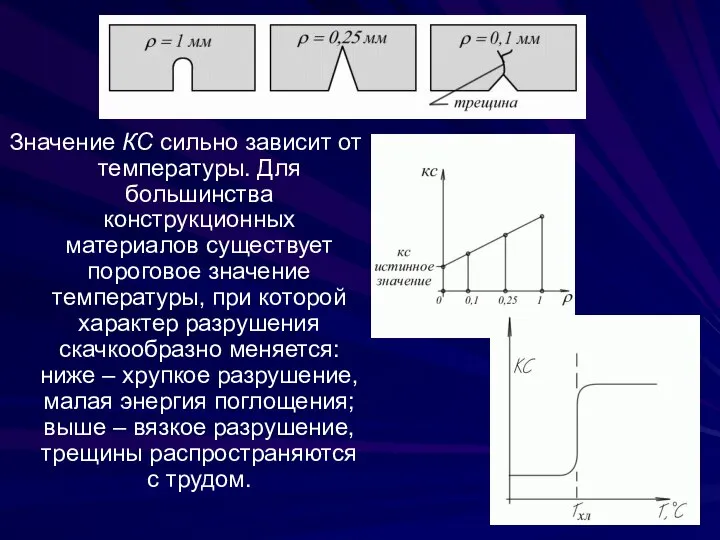

- 22. Значение КС сильно зависит от температуры. Для большинства конструкционных материалов существует пороговое значение температуры, при которой

- 23. Физические и химические свойства К физическим свойствам металлов и сплавов относятся температура плавления, плотность, температурные коэффициенты

- 24. Технологические свойства К технологическим свойствам металлов и сплавов относятся литейные свойства, деформируемость, свариваемость, обрабатываемость режущим инструментом.

- 25. Литейные свойства определяются способностью расплавленного металла или сплава к заполнению литейной формы, степенью химической неоднородности по

- 26. Эксплуатационные свойства К эксплуатационным свойствам в зависимости от условия работы изделия или конструкции относят: износостойкость, коррозионную

- 27. Хладостойкость - способность сплава сохранять пластические свойства при температурах ниже О °С. Жаропрочность - способность сплава

- 28. При выборе материала для создания технологической конструкции необходимо комплексно учитывать его прочностные, технологические и эксплуатационные характеристики.

- 29. КЛАССИФИКАЦИЯ СТАЛЕЙ И ЧУГУНОВ И ИХ МАРКИРОВКА Классификация сталей. Стали классифицируются по химическому составу, качеству и

- 30. По КАЧЕСТВУ различают стали общего назначения, качественные, высококачественные особовысококачественные (в последнем случае в маркировке указывается способ

- 31. Легированные конструкционные стали (ГОСТ 4543-71) в зависимости от содержания серы и фосфора подразделяются на качественные, высококачественные

- 32. Классификация чугунов. Чугунами называются железоуглеродистые сплавы, содержащие более 2,14% С. Благодаря сочетанию высоких литейных свойств, достаточной

- 33. Серыми называются чугуны с пластинчатой формой графита. По химическому составу серые чугуны разделяют на обычные (нелегированные)

- 34. ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ Алюминий - легкий металл (плотность 2700 кг/м3, обладает высокими теплопроводностью [200 Вт/(м.К)]

- 35. Магний - легкий металл (плотность 1740 кг/м3), температура его плавления 651 °С. Промышленный магний марки Мг96

- 37. Скачать презентацию

Взаимоотношения владельца магазина с участниками ВЭД и таможенными

Взаимоотношения владельца магазина с участниками ВЭД и таможенными  СТО-ның міндеттері

СТО-ның міндеттері ИМЕЮ ПРАВО…

ИМЕЮ ПРАВО… Развитие системы общественного контроля в Российской Федерации на современном этапе

Развитие системы общественного контроля в Российской Федерации на современном этапе Философия культуры О. Шпенглера

Философия культуры О. Шпенглера Реформы Сергея Юльевича Витте Работу выполнили: студентки первого курса ФТД очного отделения группы Т-111, Мухина Мария и Макаров

Реформы Сергея Юльевича Витте Работу выполнили: студентки первого курса ФТД очного отделения группы Т-111, Мухина Мария и Макаров Эндокринные органы. Гипоталямо-гипофизарная система

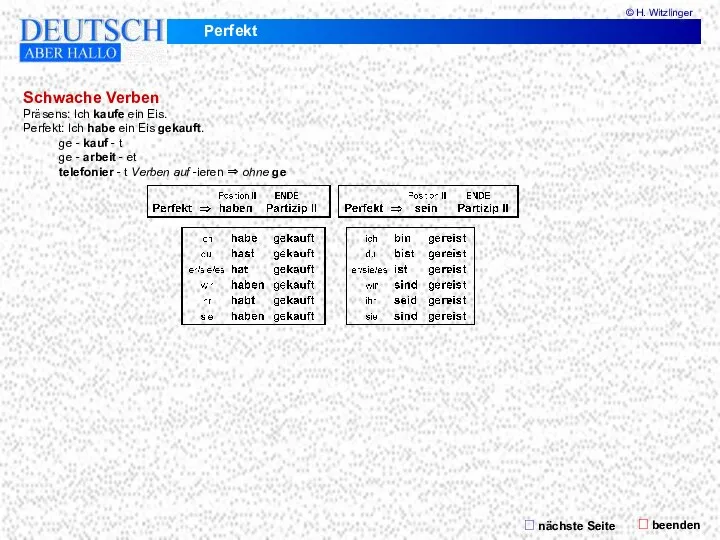

Эндокринные органы. Гипоталямо-гипофизарная система Schwache Verben

Schwache Verben Ислам. Столпы ислама

Ислам. Столпы ислама Экономическая теория

Экономическая теория ОРГАНИЗАЦИЯ ПЕРЕВОЗКИ ВНЕШНЕТОРГОВЫХ ГРУЗОВ МОРСКИМ ТРАНСПОРТОМ Дисциплина: Организация ВЭД предприятия (фирмы)

ОРГАНИЗАЦИЯ ПЕРЕВОЗКИ ВНЕШНЕТОРГОВЫХ ГРУЗОВ МОРСКИМ ТРАНСПОРТОМ Дисциплина: Организация ВЭД предприятия (фирмы) Последовательное соединение RLC-элементов

Последовательное соединение RLC-элементов Условия перевозок скоропортящихся грузов в вагонах и контейнерах

Условия перевозок скоропортящихся грузов в вагонах и контейнерах  Однофазный трансформатор

Однофазный трансформатор SLF4J project

SLF4J project  Выпуклый анализ. Выпуклые множества. Лекция 6

Выпуклый анализ. Выпуклые множества. Лекция 6 ДИСТАНЦИОННЬЕ ОБРАЗОВАТЕЛЬНЫЕ ТЕХНОЛОГИИ: Клуб информационных технологий Заседание № 1

ДИСТАНЦИОННЬЕ ОБРАЗОВАТЕЛЬНЫЕ ТЕХНОЛОГИИ: Клуб информационных технологий Заседание № 1 Неклассическая философия

Неклассическая философия КУЛЬТУРА ЗАПАДНОЙ ЕВРОПЫ

КУЛЬТУРА ЗАПАДНОЙ ЕВРОПЫ Полигональный моделинг в 3dsMax

Полигональный моделинг в 3dsMax Готический стиль замков и храмов

Готический стиль замков и храмов  Способы преобразования проекций. Способ совмещения. (Лекция 6)

Способы преобразования проекций. Способ совмещения. (Лекция 6) Травма челюстей 2015

Травма челюстей 2015 Customs and traditions of Great Britain

Customs and traditions of Great Britain Троица - христианский праздник

Троица - христианский праздник Костюм эпохи Відродження

Костюм эпохи Відродження МОУ средняя общеобразовательная школа №9 г. Искитима Новосибирской области Научно-исследовательская работа по теме «В школу с у

МОУ средняя общеобразовательная школа №9 г. Искитима Новосибирской области Научно-исследовательская работа по теме «В школу с у Этнографический музей народов Байкала

Этнографический музей народов Байкала