Содержание

- 2. В зависимости от условий нагружения механические свойства могут определяться при: 1. статическом нагружении – нагрузка на

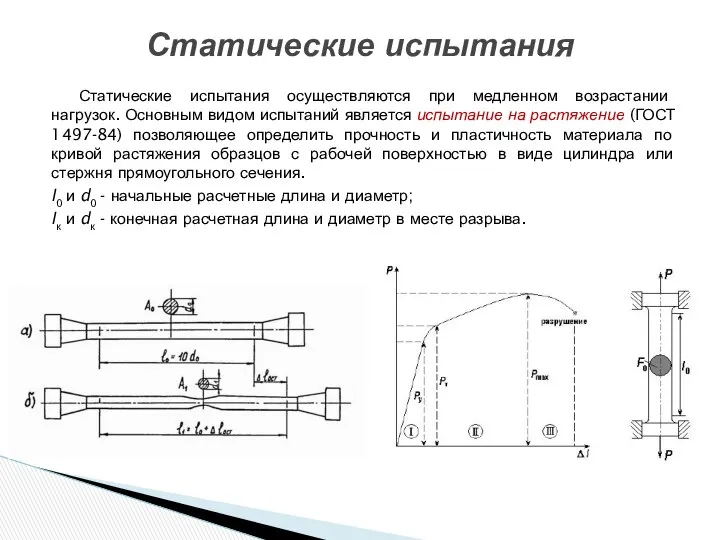

- 3. Статические испытания осуществляются при медленном возрастании нагрузок. Основным видом испытаний является испытание на растяжение (ГОСТ 1497-84)

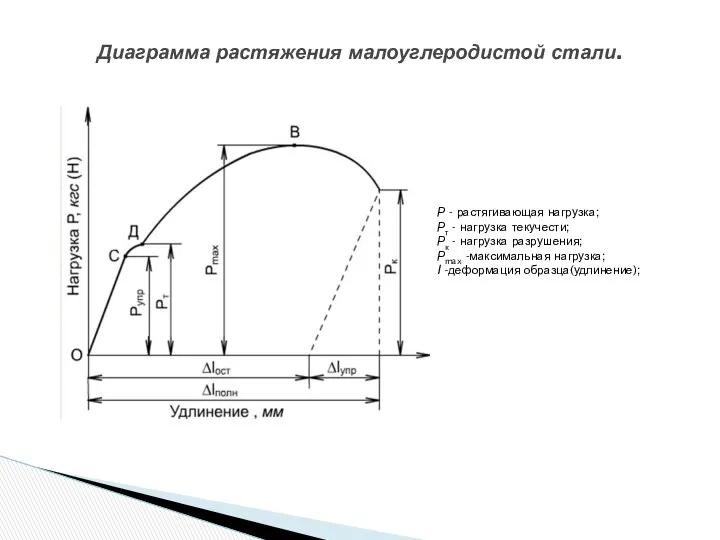

- 4. Р - растягивающая нагрузка; Рт - нагрузка текучести; Рк - нагрузка разрушения; Рmax -максимальная нагрузка; l

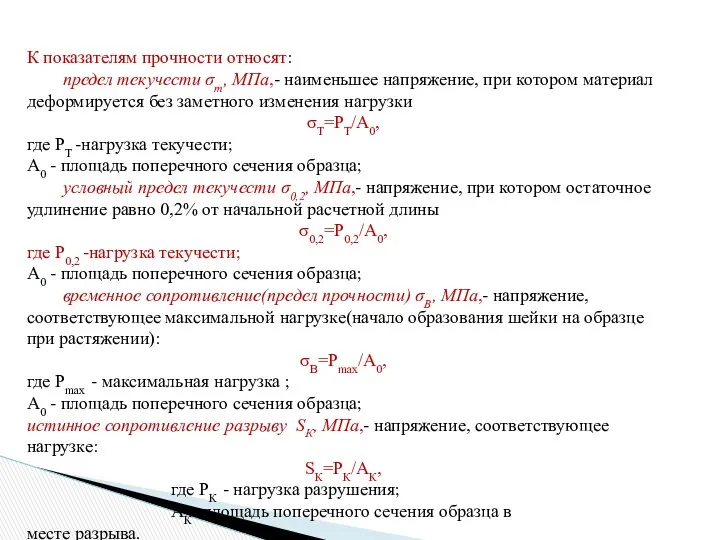

- 5. К показателям прочности относят: предел текучести σт, МПа,- наименьшее напряжение, при котором материал деформируется без заметного

- 6. Показатели пластичности определяются по размерам образца до и после испытаний: относительное удлинение после разрыва δ,%, -

- 7. σ0,2=Р0,2/F0, Р0,2 - нагрузка, вызывающая удлинение, равное 0,2% от l0, Δl0,2 - остаточное удлинение ,равное 0,2%

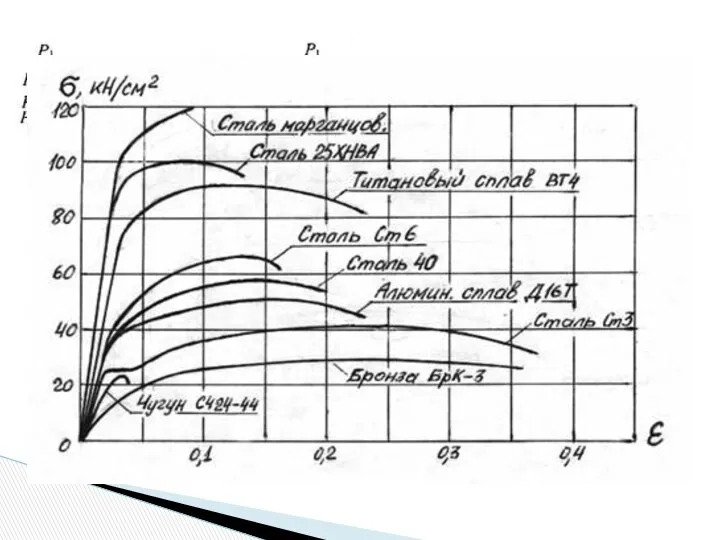

- 8. К первой группе относят пластичные материалы, эти материалы имеют на диаграмме растяжения площадку текучести (диаграммы первого

- 9. Величину твердости определяют путем внедрения в исследуемое тело более твердого тела, которое называется индентором. Это неразрушающий

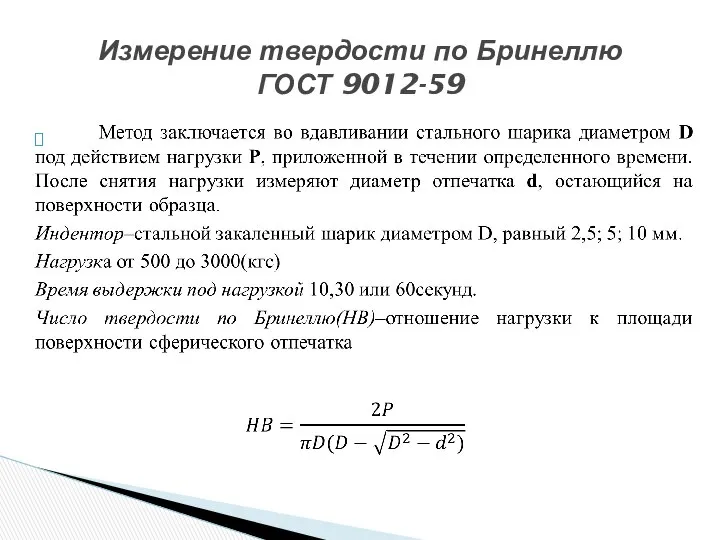

- 10. Измерение твердости по Бринеллю ГОСТ 9012-59

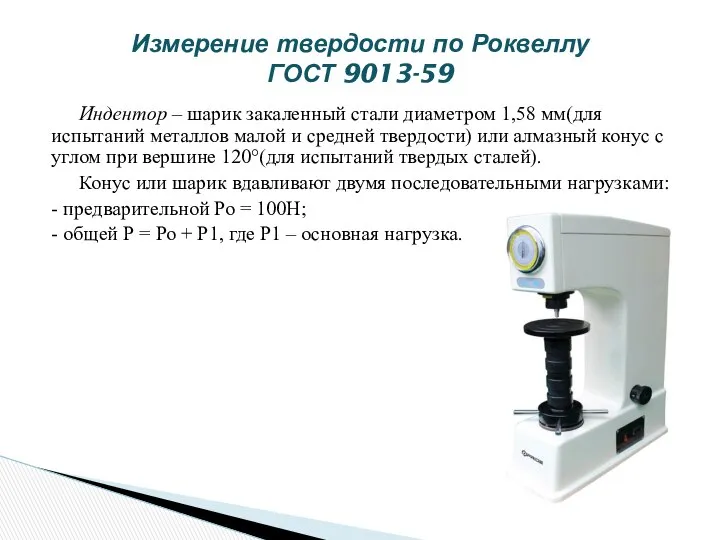

- 12. Индентор – шарик закаленный стали диаметром 1,58 мм(для испытаний металлов малой и средней твердости) или алмазный

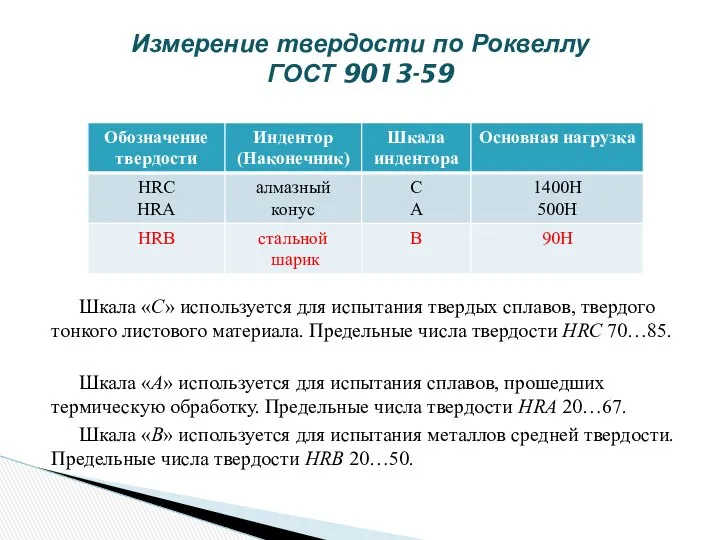

- 13. Шкала «C» используется для испытания твердых сплавов, твердого тонкого листового материала. Предельные числа твердости HRC 70…85.

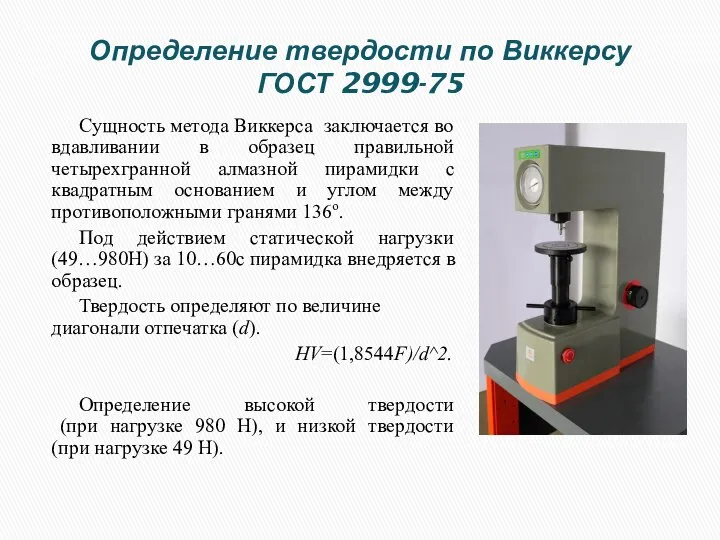

- 14. Определение твердости по Виккерсу ГОСТ 2999-75 Сущность метода Виккерса заключается во вдавливании в образец правильной четырехгранной

- 15. Испытания на ударную вязкость ГОСТ 9454-78 Динамические испытания на ударный изгиб выявляют склонность материала к хрупкому

- 16. Испытания на ударную вязкость ГОСТ 9454-78 Рис. Схема маятникового копра: 1 – нож; 2 – стойка;

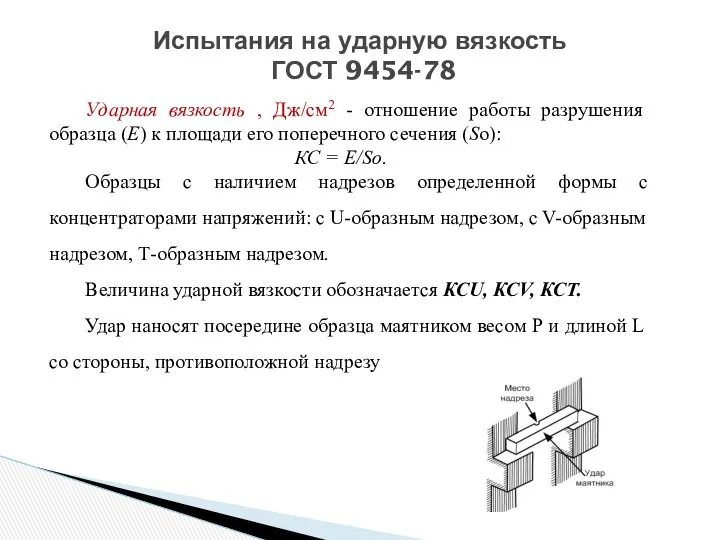

- 17. Испытания на ударную вязкость ГОСТ 9454-78 Ударная вязкость , Дж/см2 - отношение работы разрушения образца (Е)

- 18. ПУТИ ПОВЫШЕНИЯ ПРОЧНОСТИ МЕТАЛЛОВ Увеличение прочности металла при сохранении достаточной пластичности и вязкости повышает надежность и

- 20. Скачать презентацию

Электромагниттік толқындар

Электромагниттік толқындар Построение изображений, даваемых линзами

Построение изображений, даваемых линзами Автомобили. Рулевое управление автомобилем и управляемый занос

Автомобили. Рулевое управление автомобилем и управляемый занос Принцип минимума и смена факторов, лимитирующих рост популяции

Принцип минимума и смена факторов, лимитирующих рост популяции Определение прочных размеров деталей рулевого устройства

Определение прочных размеров деталей рулевого устройства Электростатическое поле в вакууме и его характеристики

Электростатическое поле в вакууме и его характеристики Создание платформы для изучения формул по физике

Создание платформы для изучения формул по физике ИСПОЛЬЗОВАНИЕ ЭЛЕКТРОЭНЕРГИИ В РАЗЛИЧНЫХ ОБЛАСТЯХ НАУКИ И ВЛИЯНИЕ НАУКИ НА ИСПОЛЬЗОВАНИЕ ЭЛЕКТРОЭНЕРГИИ В ЖИЗНИ

ИСПОЛЬЗОВАНИЕ ЭЛЕКТРОЭНЕРГИИ В РАЗЛИЧНЫХ ОБЛАСТЯХ НАУКИ И ВЛИЯНИЕ НАУКИ НА ИСПОЛЬЗОВАНИЕ ЭЛЕКТРОЭНЕРГИИ В ЖИЗНИ  Надпровідність

Надпровідність Колебания. Общие понятия

Колебания. Общие понятия Применение ионизирующего излучения в науке, технике и медицине

Применение ионизирующего излучения в науке, технике и медицине Методы наблюдения и регистрации элементарных частиц

Методы наблюдения и регистрации элементарных частиц Технология разборки, ремонта, сборки и регулировки коробки скоростей фрезерного станка

Технология разборки, ремонта, сборки и регулировки коробки скоростей фрезерного станка Основные законы динамики. Принцип Даламбера. Техническая механика

Основные законы динамики. Принцип Даламбера. Техническая механика Теория судна. Статика. Лекция № 1. Геометрия корпуса судна

Теория судна. Статика. Лекция № 1. Геометрия корпуса судна Магнитные материалы

Магнитные материалы Единицы измерения энергии

Единицы измерения энергии МОУ СОШ №13 Педагог: Васильева М.В. 7 класс 2006 год

МОУ СОШ №13 Педагог: Васильева М.В. 7 класс 2006 год Поверхностное натяжение. Термодинамика жидкостей

Поверхностное натяжение. Термодинамика жидкостей Плоская система сил

Плоская система сил Профессия - ТОРАТ (техническое обслуживание и ремонт автомобильного транспорта)

Профессия - ТОРАТ (техническое обслуживание и ремонт автомобильного транспорта) Качество электрической энергии

Качество электрической энергии Размер и форма Земли

Размер и форма Земли Отражение звука. Эхо. Звуковой резонанс

Отражение звука. Эхо. Звуковой резонанс Система кондиционирования воздуха

Система кондиционирования воздуха Баллистическое движение

Баллистическое движение Магнитное поле

Магнитное поле Презентация по физике "Физика и методы научного познания" - скачать

Презентация по физике "Физика и методы научного познания" - скачать