Содержание

- 2. Дисперсные наполнители Классификация по химической природе наполнителя: Неорганические Органические Классификация по агрегатному состоянию: твердые жидкие газообразные

- 3. По роли в композиционном материале (КМ): усиливающие дисперсные армирующие

- 4. Классификация по форме частиц: дисперсные зернистые волокнистые слоистые

- 5. Дисперсные наполнители Наиболее распространенный вид наполнителей ПКМ, в качестве которых выступают самые разнообразные вещества органической и

- 6. (мел, CaCO3) Один из наиболее дешевых и распространенных видов дисперсных наполнителей. Основной источник – природный известняк,

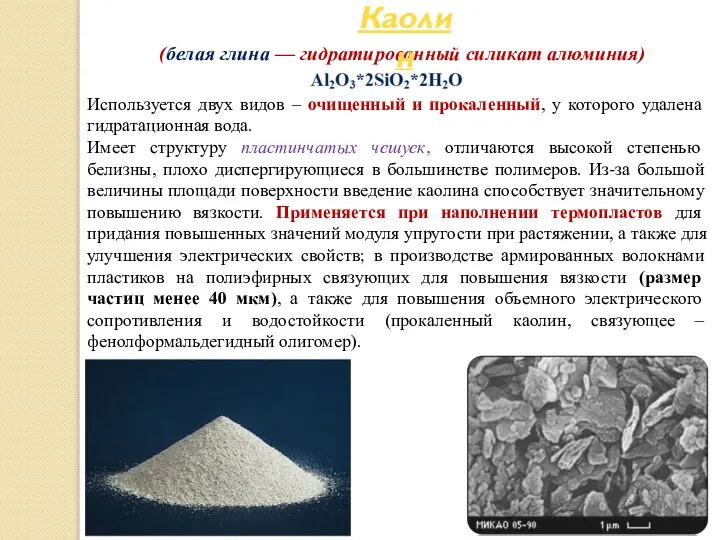

- 7. (белая глина — гидратированный силикат алюминия) Используется двух видов – очищенный и прокаленный, у которого удалена

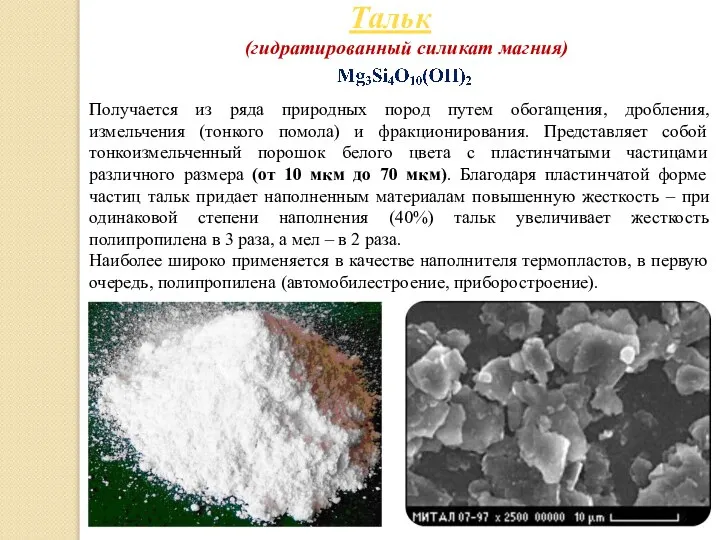

- 8. Получается из ряда природных пород путем обогащения, дробления, измельчения (тонкого помола) и фракционирования. Представляет собой тонкоизмельченный

- 9. Диоксид кремния (кварц, SiO2) Существует ряд модификаций диоксида кремния аморфной и кристаллической структуры, используемых в качестве

- 10. Кварцевая мука представляет собой измельченный кварцит со средним размером частиц от 5 до 150 мкм (чистый

- 11. Аэросил — пирогенетический диоксид кремний — аморфная форма SiO2, имеющая вид сферических частиц коллоидных размеров (3–10

- 12. К числу наиболее распространенных порошкообразных наполнителей органического происхождения относится древесная мука и углеродные материалы (сажа, графит,

- 13. Сажа (технический углерод) Важнейшими характеристиками являются интенсивность черного цвета (обратно пропорциональная размеру частиц) и структурность (способность

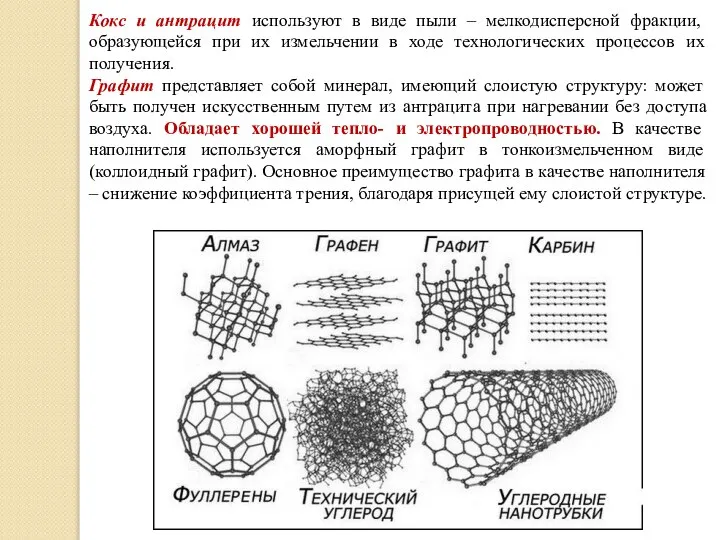

- 14. Кокс и антрацит используют в виде пыли – мелкодисперсной фракции, образующейся при их измельчении в ходе

- 15. Крахмал – тонкодисперсный белый порошок с частицами размером от 3 нм до 100 нм; не плавится,

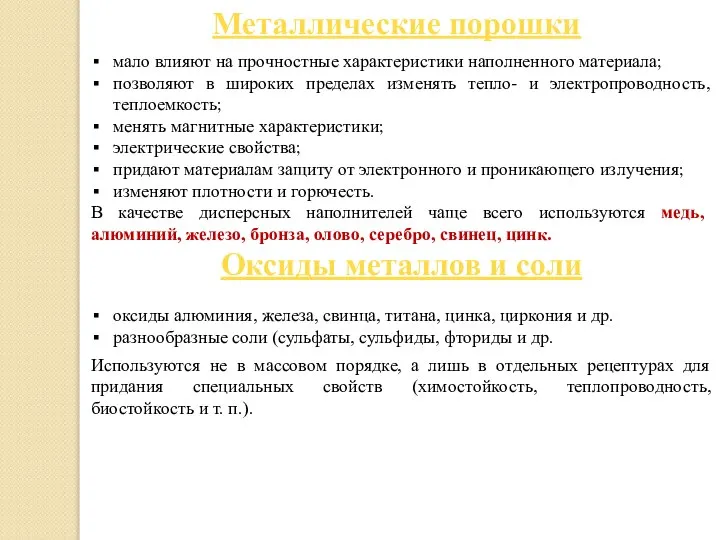

- 16. мало влияют на прочностные характеристики наполненного материала; позволяют в широких пределах изменять тепло- и электропроводность, теплоемкость;

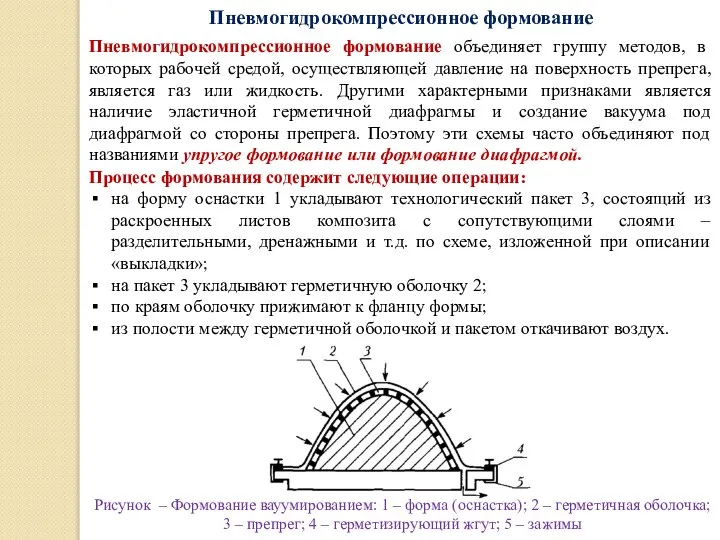

- 17. Пневмогидрокомпрессионное формование Пневмогидрокомпрессионное формование объединяет группу методов, в которых рабочей средой, осуществляющей давление на поверхность препрега,

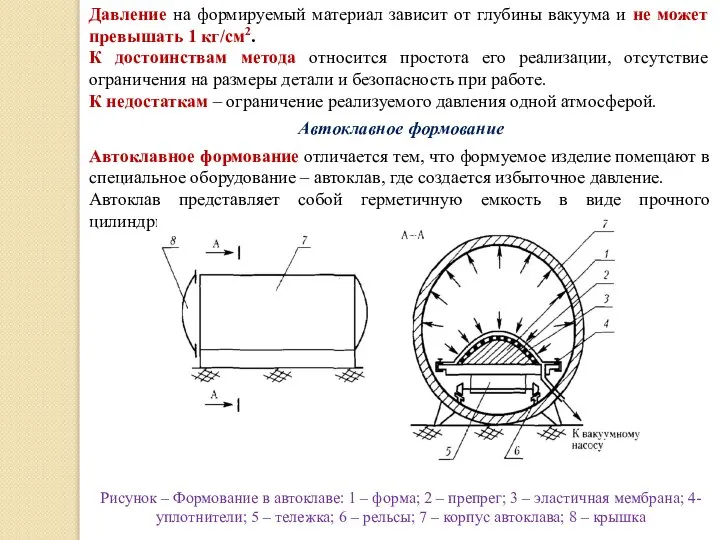

- 18. Давление на формируемый материал зависит от глубины вакуума и не может превышать 1 кг/см2. К достоинствам

- 19. Достоинства. Автоклав является универсальным оборудованием. Он позволяет осуществлять формование изделий различного конструктивного исполнения, в том числе

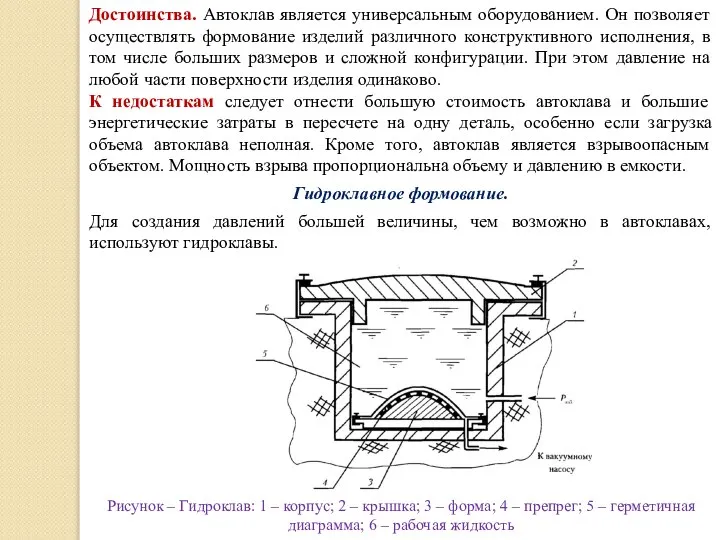

- 20. Процесс формования в автоклавах и гидроклавах на первом этапе содержит все операции, присущие формованию вакуумированием. На

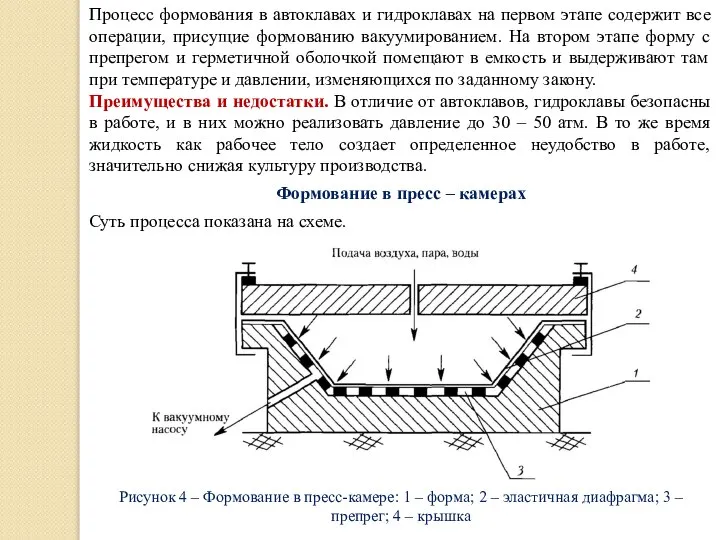

- 21. Преимущества и недостатки. В пресс-камерах в силу их небольшого объема можно реализовать давление до 20 –

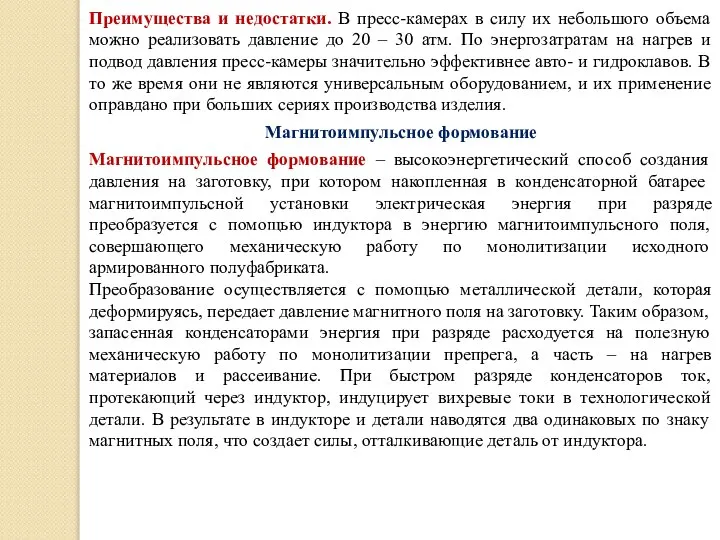

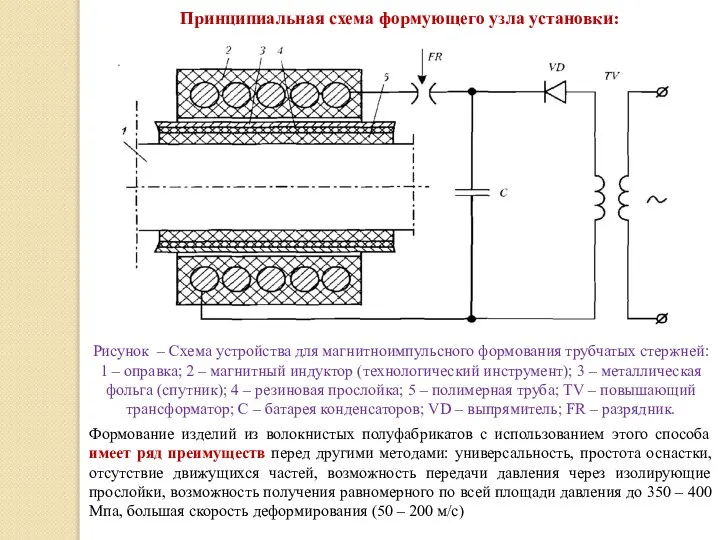

- 22. Принципиальная схема формующего узла установки: Рисунок – Схема устройства для магнитноимпульсного формования трубчатых стержней: 1 –

- 24. Скачать презентацию

Наполнители и армирующие элементы полимерных композиционных материалов. (Тема 4)

Наполнители и армирующие элементы полимерных композиционных материалов. (Тема 4) Э.М. Спиридонов. Эволюция минералов олова в зоне гипергенеза

Э.М. Спиридонов. Эволюция минералов олова в зоне гипергенеза Гидролиз неорганических соединений

Гидролиз неорганических соединений Електроліз. Найпоширеніші способи застосування

Електроліз. Найпоширеніші способи застосування «Созвездие талантов». Игра-зачет по теме «Основные классы неорганической химии» 8 класс

«Созвездие талантов». Игра-зачет по теме «Основные классы неорганической химии» 8 класс Дезодоранты. Антиперспиранты

Дезодоранты. Антиперспиранты Удивительные свойства воды

Удивительные свойства воды Минералы и горные породы

Минералы и горные породы Фосфор. Характеристика элемента

Фосфор. Характеристика элемента Методы получения нафтиридинов (всех изомеров)

Методы получения нафтиридинов (всех изомеров) Вплив радіонуклідів Радіоактивне випромінювання небезпечне тим, що воно невидиме, не має ні запаху, ні смаку, тому людина його нія

Вплив радіонуклідів Радіоактивне випромінювання небезпечне тим, що воно невидиме, не має ні запаху, ні смаку, тому людина його нія Презентация по Химии "Химические волокна." - скачать смотреть бесплатно_

Презентация по Химии "Химические волокна." - скачать смотреть бесплатно_ Химические методы синтеза наночастиц

Химические методы синтеза наночастиц Фосфор и его соединения

Фосфор и его соединения История получения алюминия. Применение

История получения алюминия. Применение Аминокислоты

Аминокислоты Производство серной кислоты контактным способом

Производство серной кислоты контактным способом Полиморфизм кристаллов изатина

Полиморфизм кристаллов изатина Химическое равновесие

Химическое равновесие Азот — газ, простое химическое вещество, неметалл

Азот — газ, простое химическое вещество, неметалл Дисперсные системы. Способы получения и очистки коллоидных систем. (Лекция 5)

Дисперсные системы. Способы получения и очистки коллоидных систем. (Лекция 5) Выращивание кристалла медного купороса

Выращивание кристалла медного купороса Основы кристаллографии

Основы кристаллографии Подготовка к ГИА. А9. Химические свойства простых веществ: металлов и неметаллов

Подготовка к ГИА. А9. Химические свойства простых веществ: металлов и неметаллов Исследование явления адсорбции на поверхности твердых тел (метод бумажной хроматографии). Асоян Пайлак Зарифи Джамшед 9 “a” класс ГБОУ лицей № 389 “ЦЭО” Руководитель: Скрижеева Е.В.

Исследование явления адсорбции на поверхности твердых тел (метод бумажной хроматографии). Асоян Пайлак Зарифи Джамшед 9 “a” класс ГБОУ лицей № 389 “ЦЭО” Руководитель: Скрижеева Е.В. Аттестационная работа. Химия, помощница автолюбителю

Аттестационная работа. Химия, помощница автолюбителю Металлы и сплавы, Металлы и сплавы, их свойства и применение в радиоэлектронной аппаратуре Подготовил: учащийся гр.7/8 профессия

Металлы и сплавы, Металлы и сплавы, их свойства и применение в радиоэлектронной аппаратуре Подготовил: учащийся гр.7/8 профессия Фосфор и его соединения

Фосфор и его соединения