Содержание

- 2. Производство пеллет по существующим технологиям Классическая схема производства пеллет: предварительное измельчение в щепу – мойка массы

- 3. Линия гранулирования импортного производства

- 4. Сушильная камера для сырья Тоннельная печь для сушки сыпучих материалов. Размеры печи возрастают от объёма производства.

- 5. Инновационная линия гранулирования и скоростного гидролиза Производительность - 1,4 тонны в час. За год 2 500

- 6. Отличия существующей линии гранулирования и инновационной линии

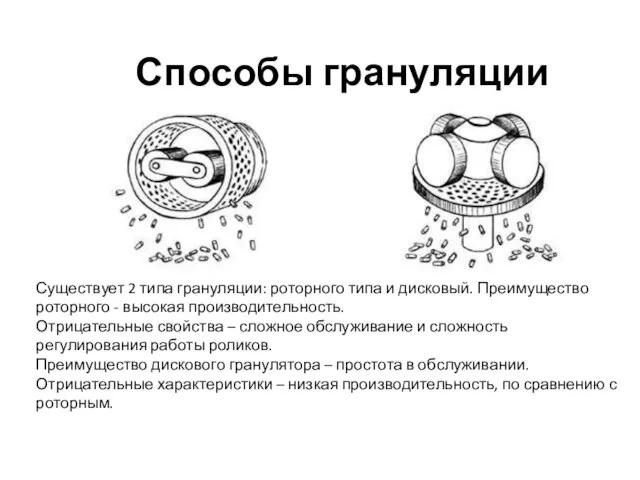

- 7. Способы грануляции Существует 2 типа грануляции: роторного типа и дисковый. Преимущество роторного - высокая производительность. Отрицательные

- 8. Лигнин. Гидролизный лигнин. Гидролизный лигнин получают в процессе переработке древесины концентрированной соляной или серной кислотой при

- 9. Альтернативное топливо из соломы и из прочих отходов растительной биомассы. «Nature lignin» - натурлигнин - казахстанское

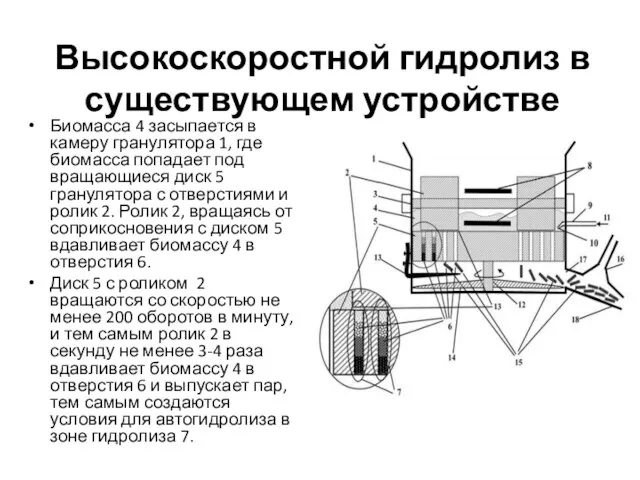

- 10. Высокоскоростной гидролиз в существующем устройстве Биомасса 4 засыпается в камеру гранулятора 1, где биомасса попадает под

- 11. Технологическая линия высокоскоростного гидролиза и по производству натурлигнина В разработанной технологической линии по изготовлению лигнинсодержащего материала

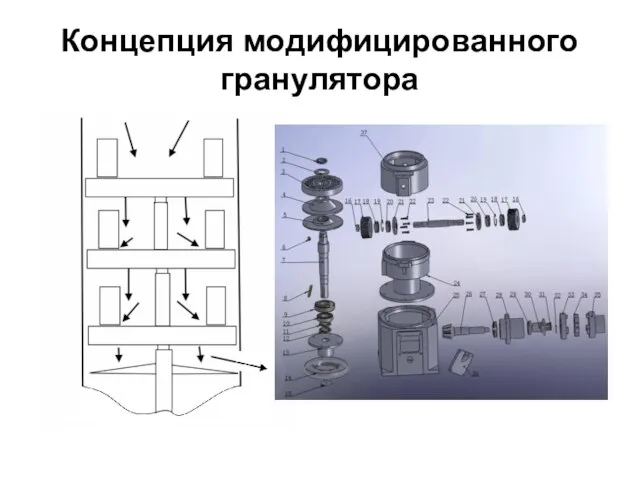

- 12. Концепция модифицированного гранулятора

- 13. Свойства пеллет

- 14. Лабораторные работы по пиролизу натурлигнина. Газ. Из 1 кг натурлигнина получается 28-40 литров газа высокого качества.

- 15. Лабораторные работы по пиролизу натурлигнина. Жидкое биотопливо. Из 1 кг натурлигнина получается 0,08-0,1 литра жидкого биотоплива.

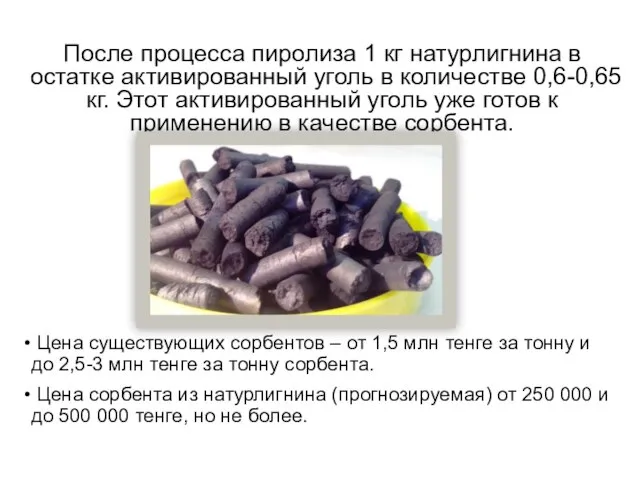

- 16. После процесса пиролиза 1 кг натурлигнина в остатке активированный уголь в количестве 0,6-0,65 кг. Этот активированный

- 17. Оборудование ТОО«TXT Company». Измельчитель биомассы. Изготовлен собственными силами, на собственном производственном участке. Разработана проектно-техническая документация. Готовы

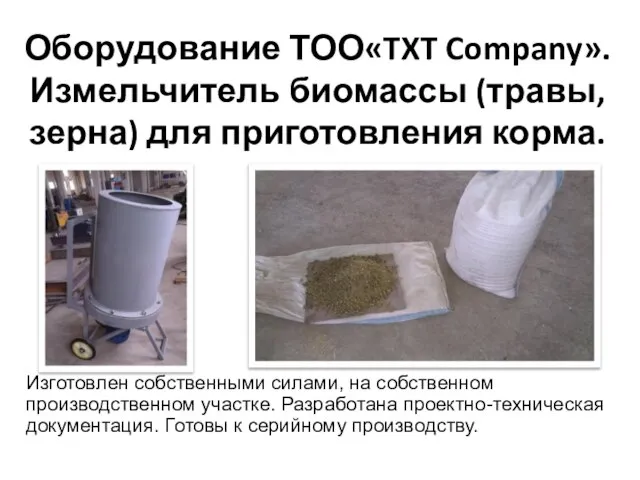

- 18. Оборудование ТОО«TXT Company». Измельчитель биомассы (травы, зерна) для приготовления корма. Изготовлен собственными силами, на собственном производственном

- 19. Оборудование ТОО«TXT Company». Смеситель. Изготовлен собственными силами, на собственном производственном участке. Разработана проектно-техническая документация. Готовы к

- 20. Оборудование ТОО«TXT Company». Гранулятор (производство КНР).

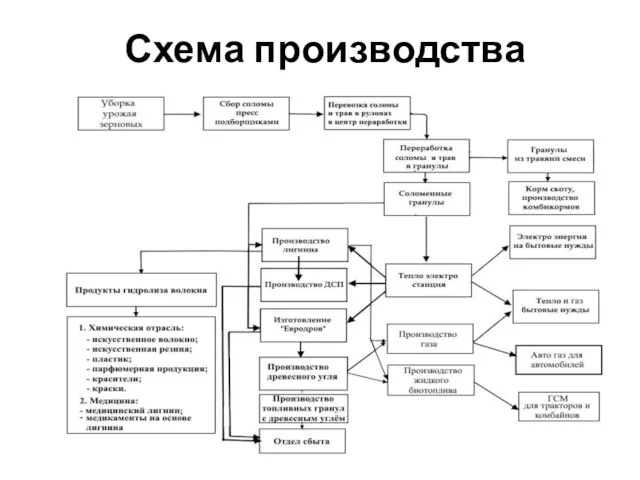

- 21. Схема производства

- 22. Проект технологического процесса. Сбор и предварительная переработка сырья.

- 23. Проект технологической линии по производству натурлигнина Готовность линии 80%. Линия полностью спроектирована инженерно-конструкторским коллективом ТОО «TXT

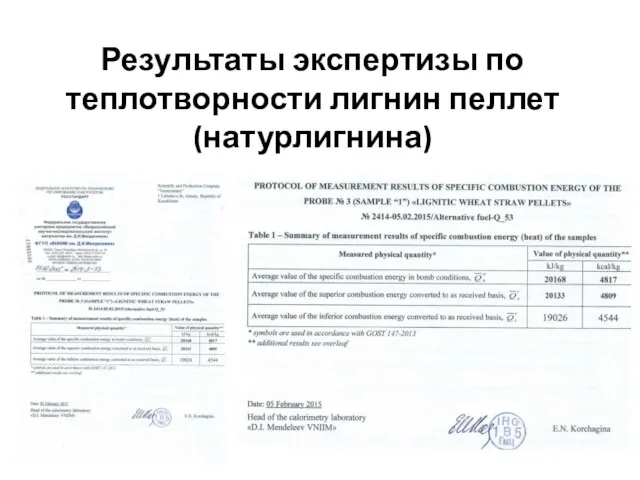

- 24. Результаты экспертизы по теплотворности лигнин пеллет (натурлигнина)

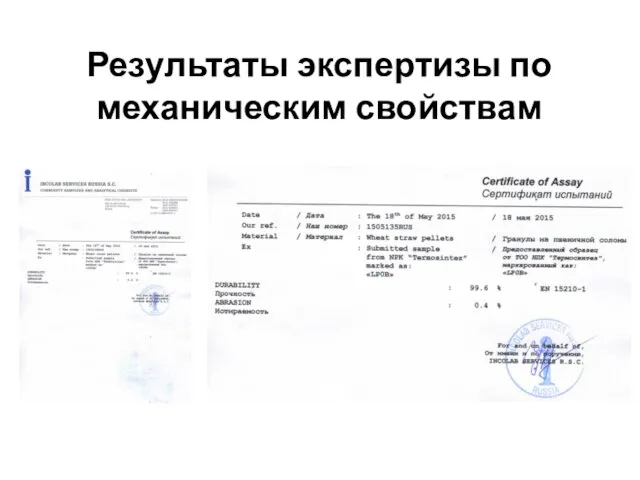

- 25. Результаты экспертизы по механическим свойствам

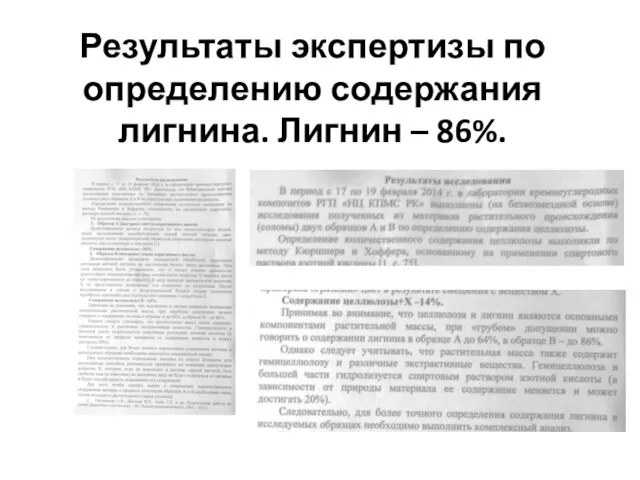

- 26. Результаты экспертизы по определению содержания лигнина. Лигнин – 86%.

- 27. Производство натурлигнина на экспериментальной установке Предварительная переработка биомассы – 15 минут; Скоростной гидролиз – 15 минут

- 28. Применение натурлигнина Сорбент в медицине; Сорбент в нефтегазовой отрасли; Пластификатор в производстве плитного материала; Топливный материал;

- 29. Имеется множество проблем при добыче, погрузочно-разгрузочных работ каменного угля. На земле остаются тысячи, миллионы тонн угольной

- 30. В результате проведённого практического эксперимента ТОО «TXT Company» в некондиционный уголь добавили 1% натурлигнина с 35%

- 31. Участие лигнина в… Лигнин

- 33. Скачать презентацию

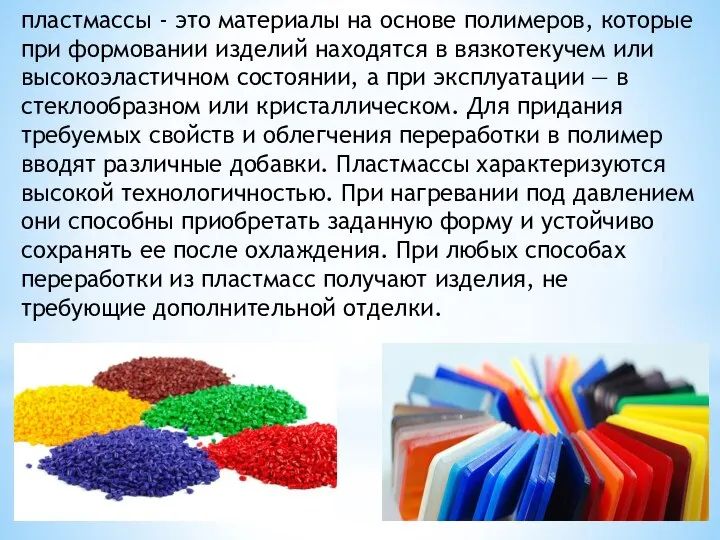

Пластмассы. Компоненты

Пластмассы. Компоненты Вода как среда и участник протекания биохимических процессов в организме

Вода как среда и участник протекания биохимических процессов в организме Технології переробки твердих побутових відходів Виконала учениця групи П-13 Бермес Мар’яна

Технології переробки твердих побутових відходів Виконала учениця групи П-13 Бермес Мар’яна  Химический анализ веществ

Химический анализ веществ Конфигурация и графическая электронная схема атома. Типы химической связи

Конфигурация и графическая электронная схема атома. Типы химической связи Свойства растворов ВМС

Свойства растворов ВМС Электрохимия: электролиз и его применение

Электрохимия: электролиз и его применение Общая радиохимия. Свойства радиоколлоидов

Общая радиохимия. Свойства радиоколлоидов Правила оформления лабораторных работ

Правила оформления лабораторных работ Икаит Ca[CO3]·6 (H2O)

Икаит Ca[CO3]·6 (H2O) Нефть, состав и свойства. Переработка нефти. Нефтепродукты, их применение

Нефть, состав и свойства. Переработка нефти. Нефтепродукты, их применение Химические войска в годы Великой Отечественной войны (1941-1945)

Химические войска в годы Великой Отечественной войны (1941-1945) Химия питания: белки, жиры, углеводы.

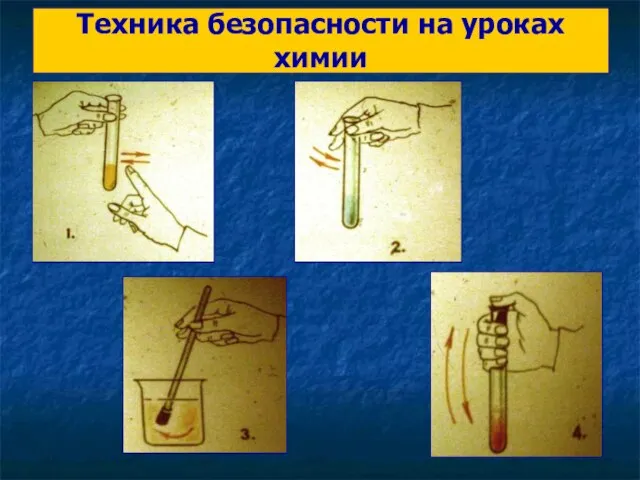

Химия питания: белки, жиры, углеводы. Техника безопасности на уроках химии

Техника безопасности на уроках химии Химический элемент хлор

Химический элемент хлор Соли азотной кислоты, применение

Соли азотной кислоты, применение Электролитическая диссоциация. Степень и константа диссоциации

Электролитическая диссоциация. Степень и константа диссоциации Биохимия нервной ткани. (Лекция 23)

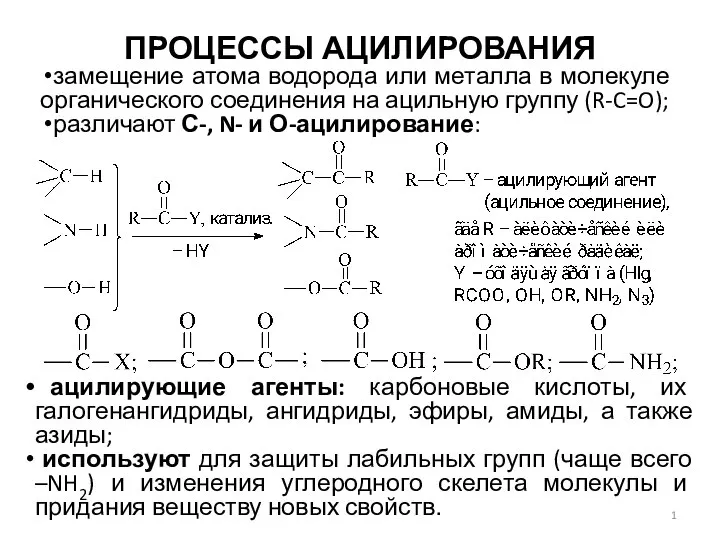

Биохимия нервной ткани. (Лекция 23) Процессы ацилирования

Процессы ацилирования Пластмассы. Классификация

Пластмассы. Классификация Геохимия урана и тория в карбонатитовом процессе

Геохимия урана и тория в карбонатитовом процессе Теплова теорія припинення горіння. Вогнегасні засоби

Теплова теорія припинення горіння. Вогнегасні засоби Углеводороды. Значение углеводородов

Углеводороды. Значение углеводородов № 12.

№ 12.  Э.М. Спиридонов. Эволюция минералов серебра в зоне гипергенеза

Э.М. Спиридонов. Эволюция минералов серебра в зоне гипергенеза Закономерности изменения металлических и неметаллических свойств элементов в периодах и группах (8 класс)

Закономерности изменения металлических и неметаллических свойств элементов в периодах и группах (8 класс) Летучие яды

Летучие яды Горно-химическое сырье

Горно-химическое сырье