Содержание

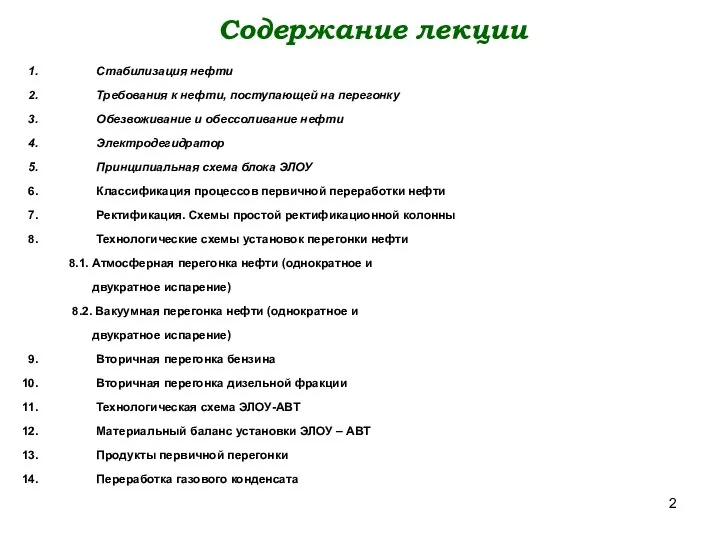

- 2. Содержание лекции Стабилизация нефти Требования к нефти, поступающей на перегонку Обезвоживание и обессоливание нефти Электродегидратор Принципиальная

- 3. Схема сбора и подготовки нефти на промыслах АГЗУ - автоматизированная группа замерных установок, ДНС – дожимная

- 4. 1. Технологическая схема установки стабилизации нефтей 1 – трубчатая печь; 2, 13 – колонны; 3, 4,

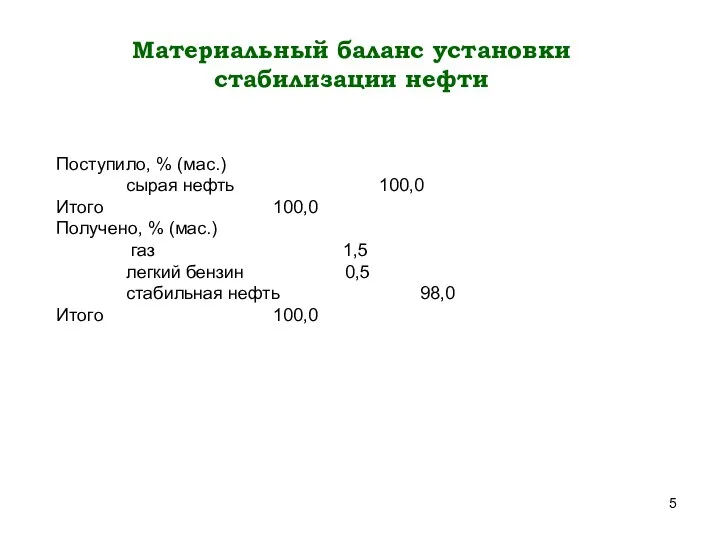

- 5. Поступило, % (мас.) сырая нефть 100,0 Итого 100,0 Получено, % (мас.) газ 1,5 легкий бензин 0,5

- 6. Схема установки стабилизации конденсата (УСК) 1 – сепаратор; 2 – рекуперативный теплообменник; 3 – колонна деэтанизации

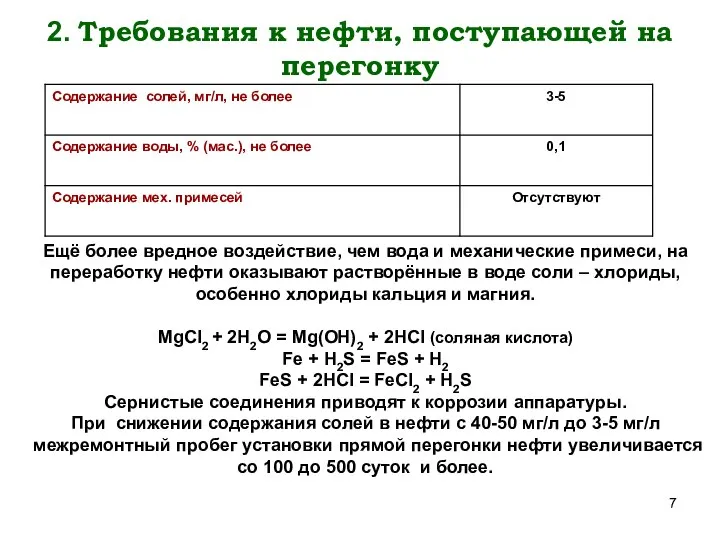

- 7. 2. Требования к нефти, поступающей на перегонку Ещё более вредное воздействие, чем вода и механические примеси,

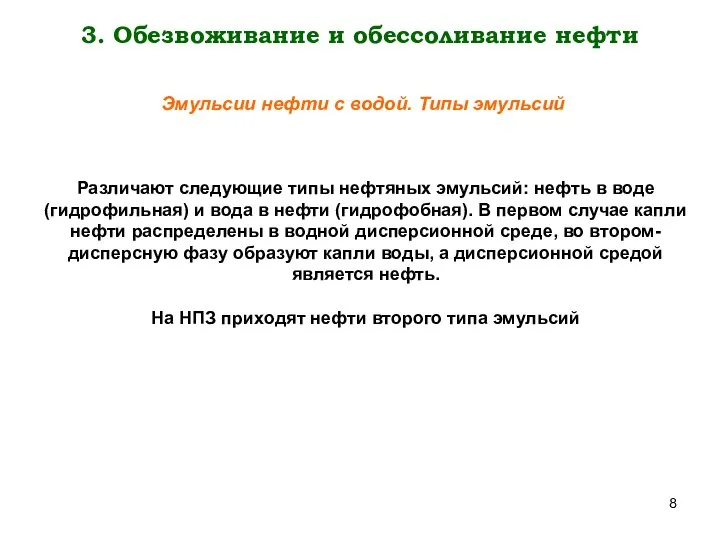

- 8. 3. Обезвоживание и обессоливание нефти Эмульсии нефти с водой. Типы эмульсий Различают следующие типы нефтяных эмульсий:

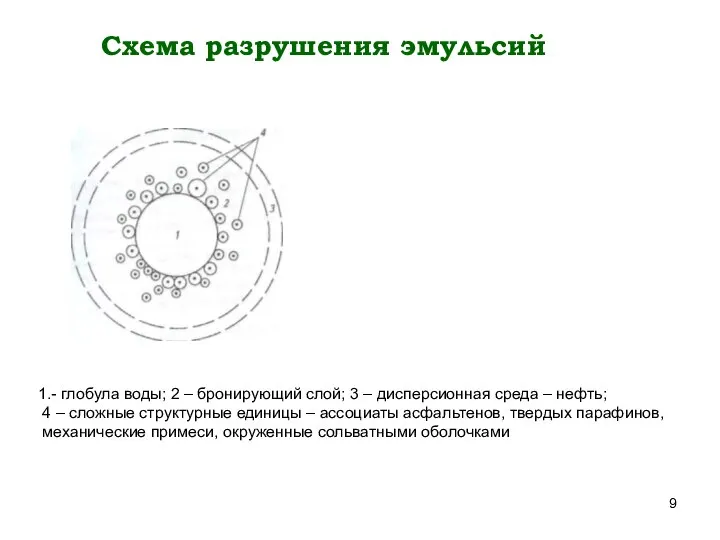

- 9. Схема разрушения эмульсий 1.- глобула воды; 2 – бронирующий слой; 3 – дисперсионная среда – нефть;

- 10. Методы разрушения водонефтяных эмульсий Водонефтяные эмульсии являются весьма стойкими и в большинстве случаев не расслаиваются под

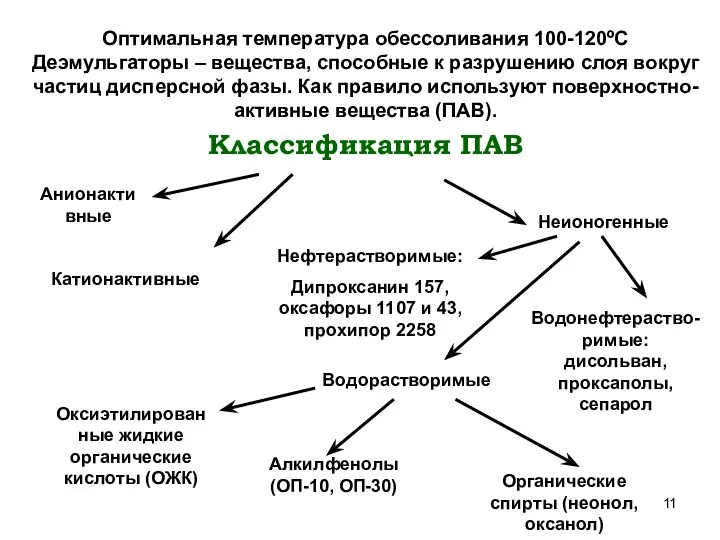

- 11. Классификация ПАВ Оптимальная температура обессоливания 100-120ºС Деэмульгаторы – вещества, способные к разрушению слоя вокруг частиц дисперсной

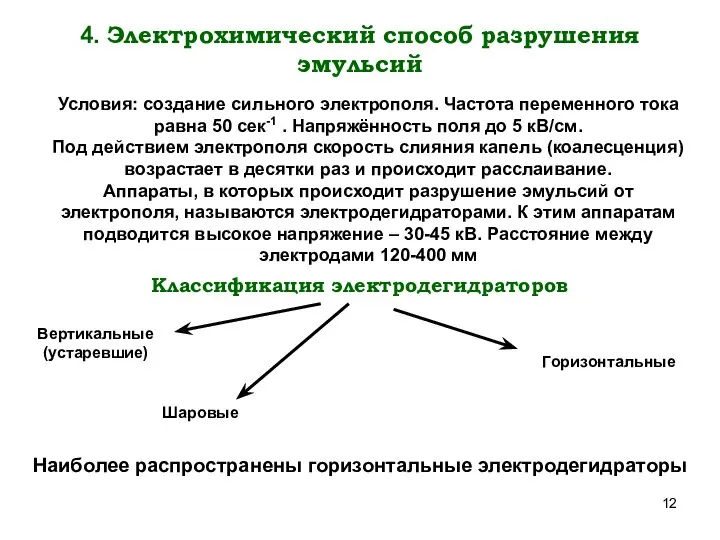

- 12. 4. Электрохимический способ разрушения эмульсий Условия: создание сильного электрополя. Частота переменного тока равна 50 сек-1 .

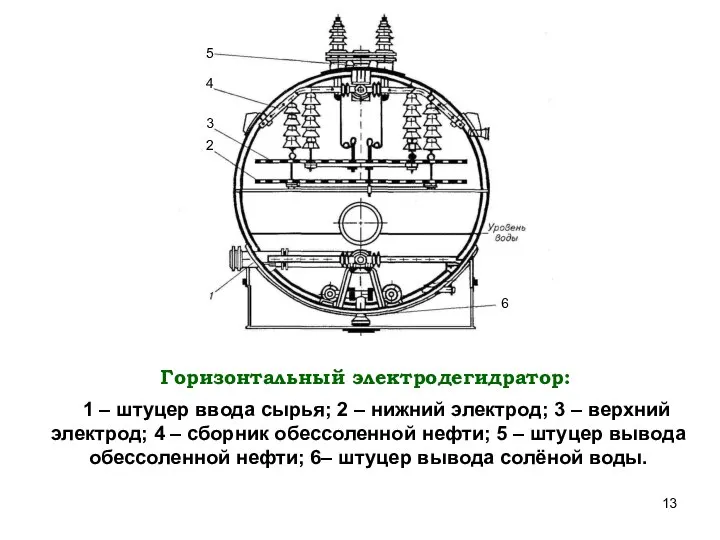

- 13. 1 – штуцер ввода сырья; 2 – нижний электрод; 3 – верхний электрод; 4 – сборник

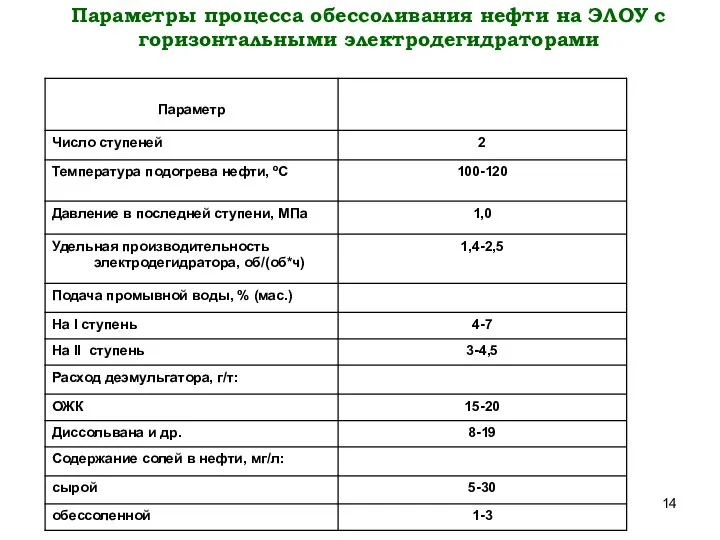

- 14. Параметры процесса обессоливания нефти на ЭЛОУ с горизонтальными электродегидраторами

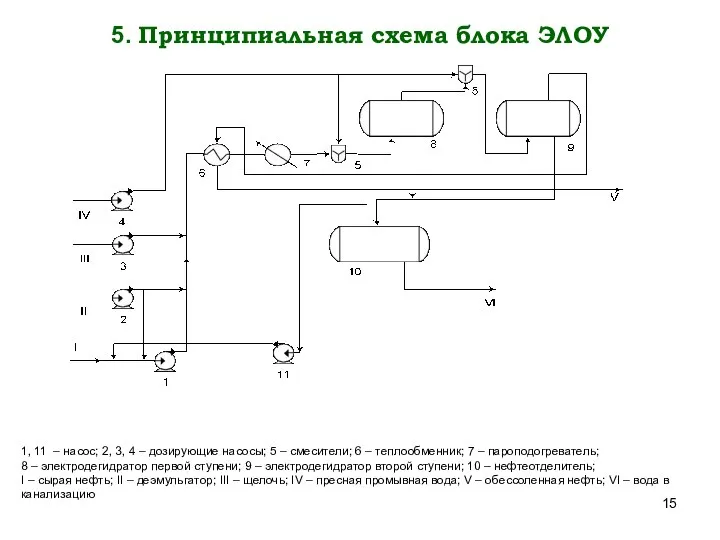

- 15. 5. Принципиальная схема блока ЭЛОУ 1, 11 – насос; 2, 3, 4 – дозирующие насосы; 5

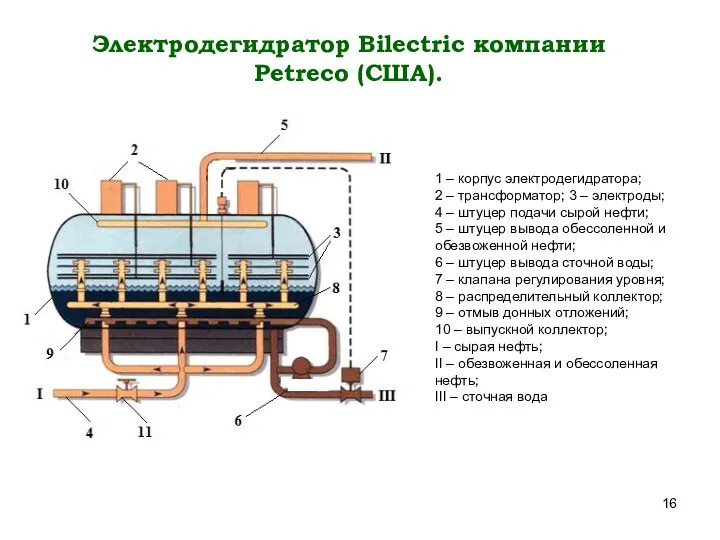

- 16. Электродегидратор Bilectric компании Petreco (США). 1 – корпус электродегидратора; 2 – трансформатор; 3 – электроды; 4

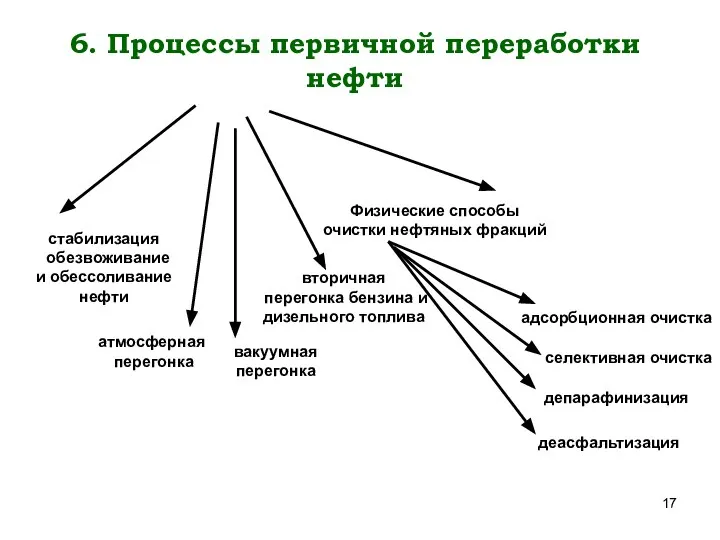

- 17. 6. Процессы первичной переработки нефти стабилизация обезвоживание и обессоливание нефти атмосферная перегонка вакуумная перегонка вторичная перегонка

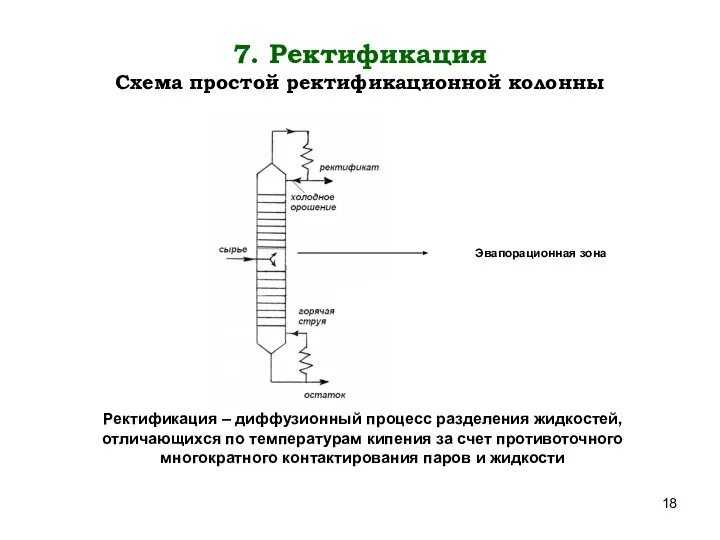

- 18. 7. Ректификация Схема простой ректификационной колонны Ректификация – диффузионный процесс разделения жидкостей, отличающихся по температурам кипения

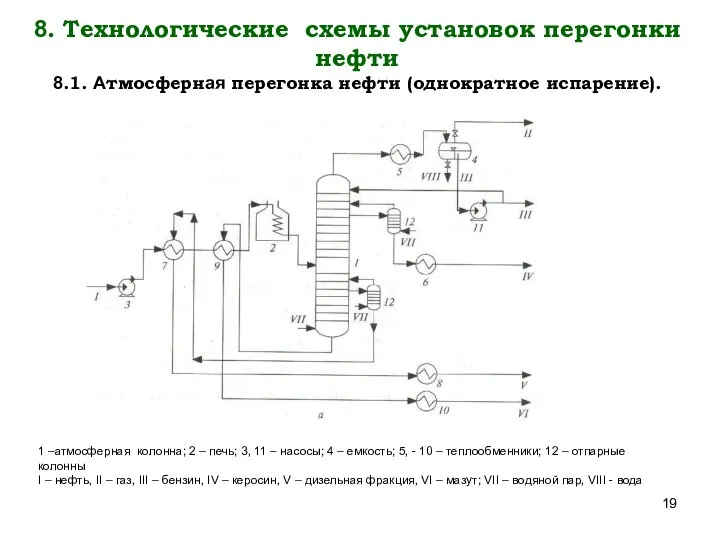

- 19. 8. Технологические схемы установок перегонки нефти 8.1. Атмосферная перегонка нефти (однократное испарение). 1 –атмосферная колонна; 2

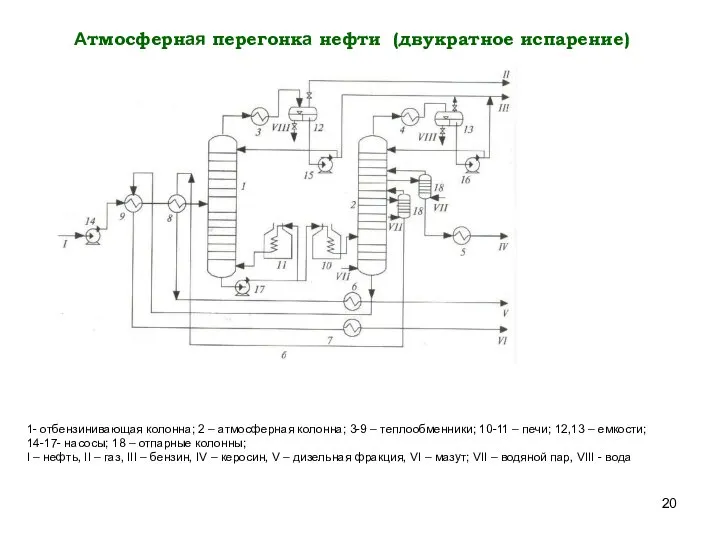

- 20. Атмосферная перегонка нефти (двукратное испарение) 1- отбензинивающая колонна; 2 – атмосферная колонна; 3-9 – теплообменники; 10-11

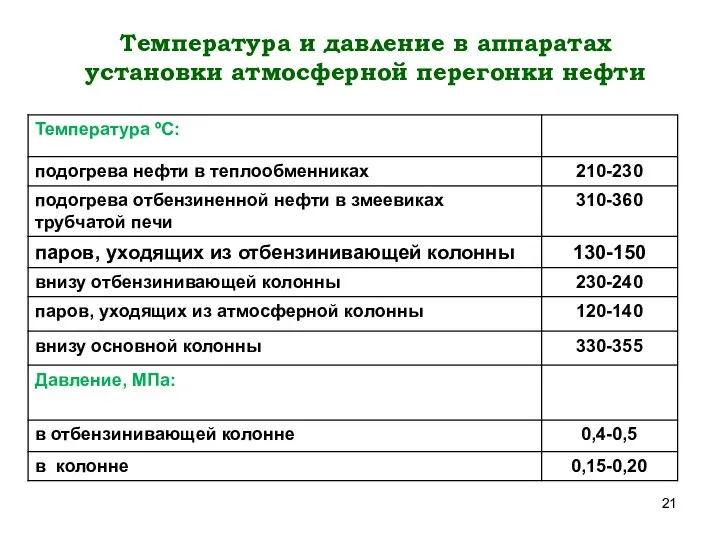

- 21. Температура и давление в аппаратах установки атмосферной перегонки нефти

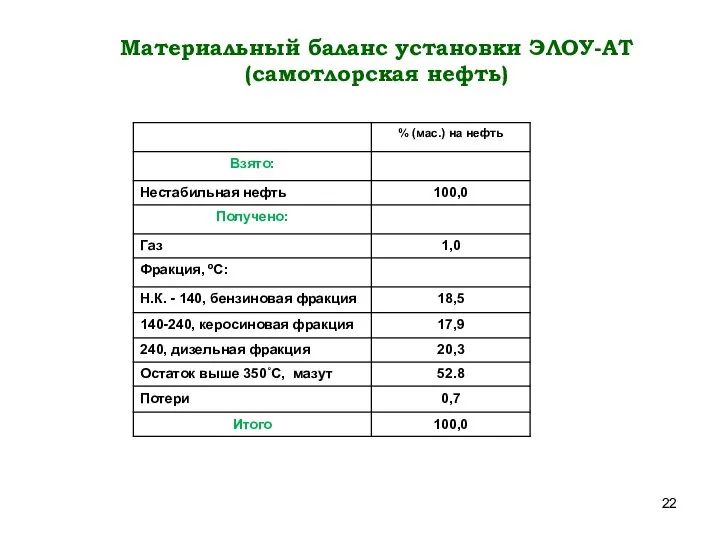

- 22. Материальный баланс установки ЭЛОУ-АТ (самотлорская нефть)

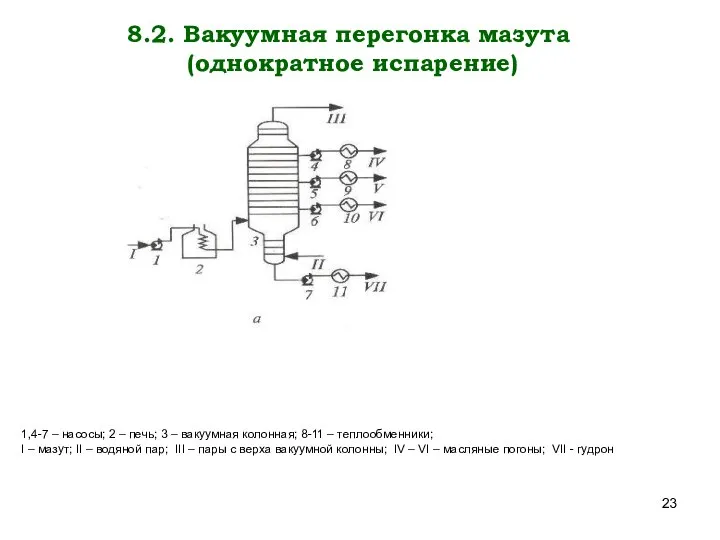

- 23. 8.2. Вакуумная перегонка мазута (однократное испарение) 1,4-7 – насосы; 2 – печь; 3 – вакуумная колонная;

- 24. Вакуумная перегонка мазута (двукратное испарение) 1, 5 – 9 – насосы; 2, 11 – печи; 3,

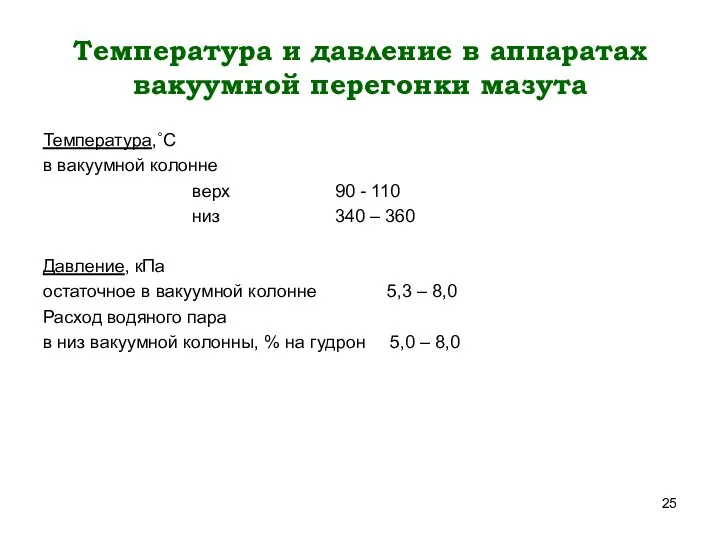

- 25. Температура и давление в аппаратах вакуумной перегонки мазута Температура,˚C в вакуумной колонне верх 90 - 110

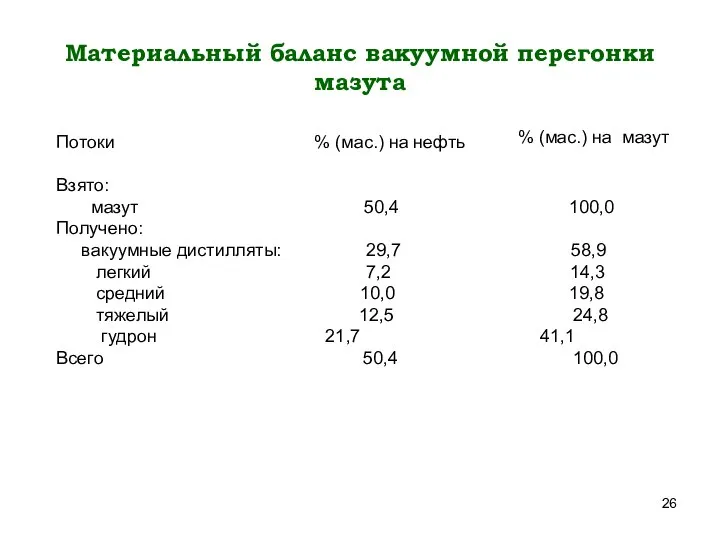

- 26. Материальный баланс вакуумной перегонки мазута Потоки % (мас.) на нефть Взято: мазут 50,4 100,0 Получено: вакуумные

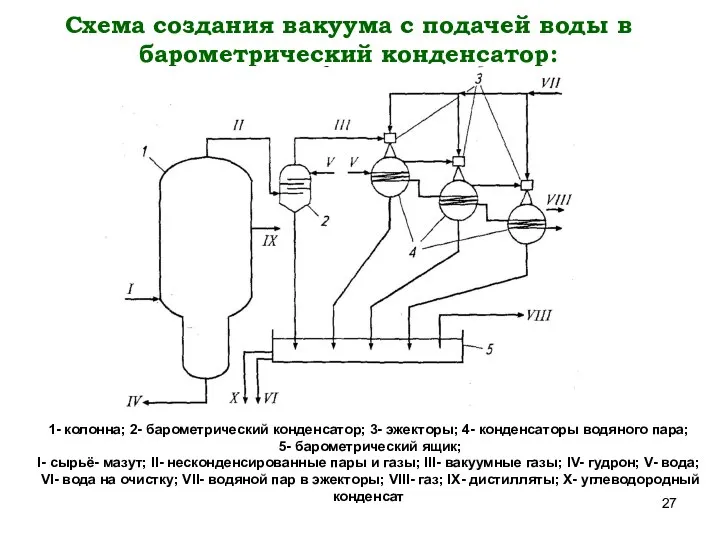

- 27. Схема создания вакуума с подачей воды в барометрический конденсатор: 1- колонна; 2- барометрический конденсатор; 3- эжекторы;

- 28. Система создания вакуума 1- холодильник-конденсатор; 2- вакуумный сепаратор; 3-эжекторы; 4 – конденсаторы; 5- отстойник; I –

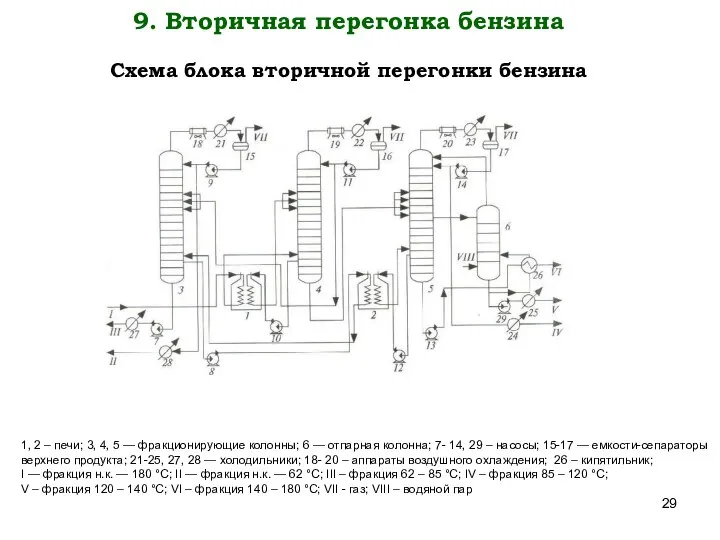

- 29. 9. Вторичная перегонка бензина Схема блока вторичной перегонки бензина 1, 2 – печи; 3, 4, 5

- 30. Параметры колонн вторичной перегонки

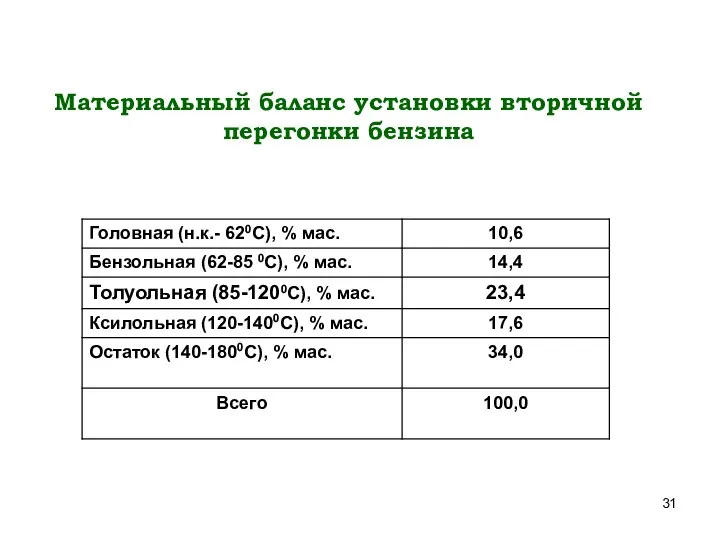

- 31. Материальный баланс установки вторичной перегонки бензина

- 32. 10. Вторичная перегонка дизельной фракции 180-240 ºС компонент зимнего дизельного топлива 240-350 ºС компонент летнего дизельного

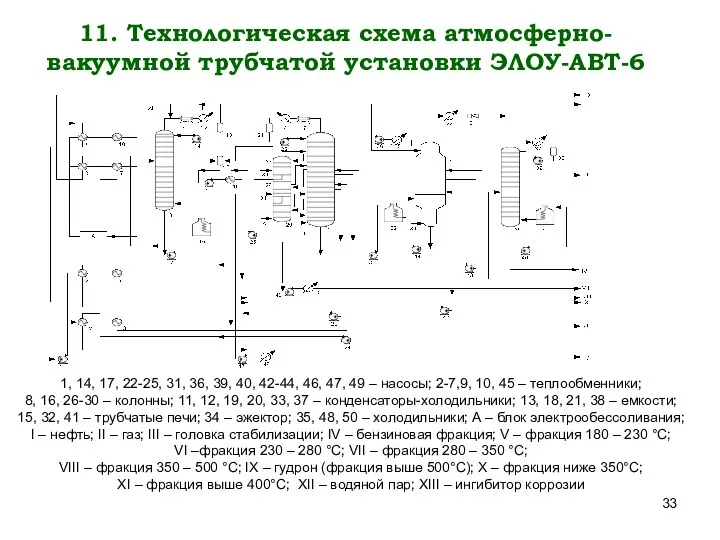

- 33. 11. Технологическая схема атмосферно-вакуумной трубчатой установки ЭЛОУ-АВТ-6 1, 14, 17, 22-25, 31, 36, 39, 40, 42-44,

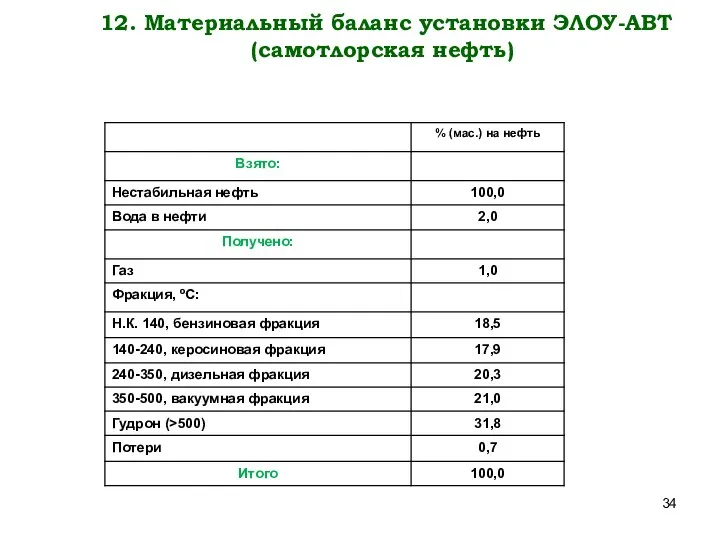

- 34. 12. Материальный баланс установки ЭЛОУ-АВТ (самотлорская нефть)

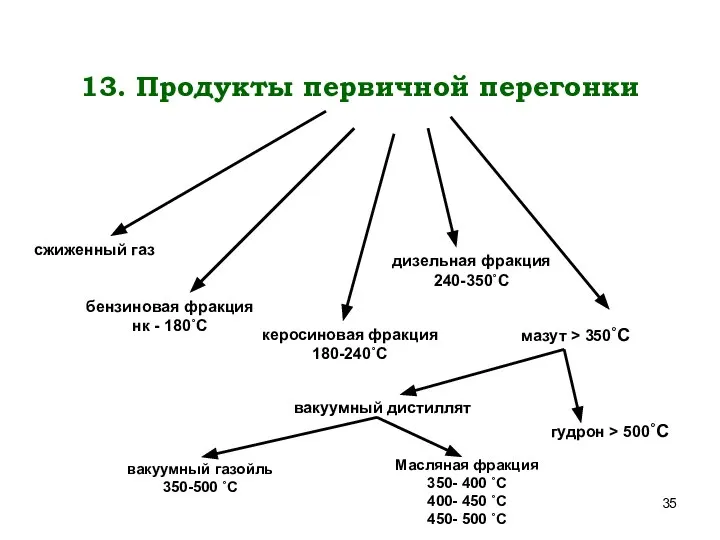

- 35. 13. Продукты первичной перегонки сжиженный газ бензиновая фракция нк - 180˚C керосиновая фракция 180-240˚C дизельная фракция

- 37. Скачать презентацию

Алюминий в природе

Алюминий в природе Альдегиды и кетоны: свойства, получение, применение

Альдегиды и кетоны: свойства, получение, применение Продукты - рекордсмены по содержанию различных минеральных компонентов

Продукты - рекордсмены по содержанию различных минеральных компонентов Основные характеристики химического равновесия:

Основные характеристики химического равновесия: Номенклатура органических соединений. Структурные формулы соединений. Алканы. (Лабораторная работа 2)

Номенклатура органических соединений. Структурные формулы соединений. Алканы. (Лабораторная работа 2) Установка гидрокрекинга в составе завода глубокой переработки нефти ООО «Кинеф»

Установка гидрокрекинга в составе завода глубокой переработки нефти ООО «Кинеф» Основные понятия химии

Основные понятия химии Mechanika płynów

Mechanika płynów Галогены

Галогены Магистры Тема 3б

Магистры Тема 3б Предельные одноатомные спирты

Предельные одноатомные спирты  Тема: Мониторинг воды и осадков в разное время года. Творческое название проекта: «Пить или не пить - вот в чем вопрос» Авторы:Коньк

Тема: Мониторинг воды и осадков в разное время года. Творческое название проекта: «Пить или не пить - вот в чем вопрос» Авторы:Коньк Презентация по Химии "Химическое загрязнение среды промышленностью." - скачать смотреть бесплатно

Презентация по Химии "Химическое загрязнение среды промышленностью." - скачать смотреть бесплатно Природный газ

Природный газ Вазелин и вазелиновое масло

Вазелин и вазелиновое масло Химия. проверочная. 8 кл

Химия. проверочная. 8 кл Средства для мытья окон

Средства для мытья окон Презентация по химии Классификация химических реакций, протекающих в организме человека

Презентация по химии Классификация химических реакций, протекающих в организме человека  Презентация "Гидролиз солей"

Презентация "Гидролиз солей" Основания (оснόвные гидроксиды)

Основания (оснόвные гидроксиды) Basis Sets and Pseudopotentials

Basis Sets and Pseudopotentials План розміщення добрив у польовій сівозміні. (Лабораторна робота 22)

План розміщення добрив у польовій сівозміні. (Лабораторна робота 22) Алкіни

Алкіни Мономеры для получения эпоксидных смол

Мономеры для получения эпоксидных смол Объем кристаллических веществ

Объем кристаллических веществ Использование активных методов обучения на уроках химии

Использование активных методов обучения на уроках химии Технология мясопродуктов, обогащенных полиненасыщенными жирными кислотами

Технология мясопродуктов, обогащенных полиненасыщенными жирными кислотами d-элементы

d-элементы