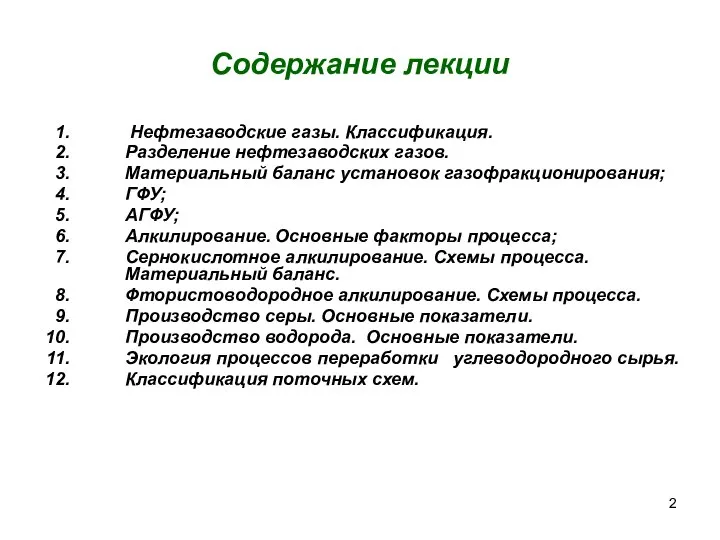

Содержание

- 2. Нефтезаводские газы. Классификация. Разделение нефтезаводских газов. Материальный баланс установок газофракционирования; ГФУ; АГФУ; Алкилирование. Основные факторы процесса;

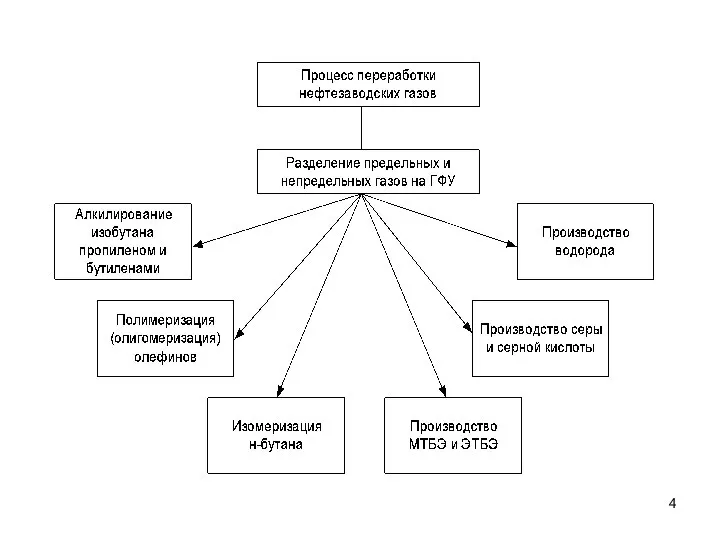

- 3. 1. Нефтезаводские газы АВТ Гидроочистка Риформинг Гидрокрекинг Непредельные газы после процессов Предельные газы после процессов Пиролиз

- 5. Состав углеводородных газов основных процессов переработки нефти [в % (мас.)].

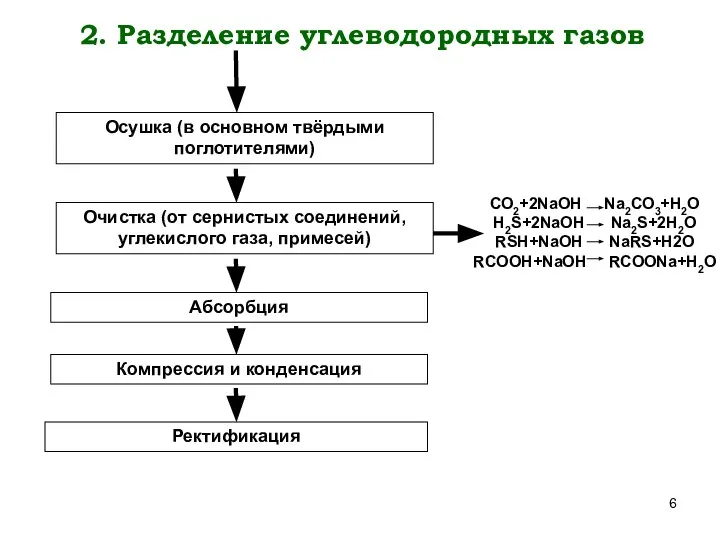

- 6. 2. Разделение углеводородных газов Осушка (в основном твёрдыми поглотителями) Очистка (от сернистых соединений, углекислого газа, примесей)

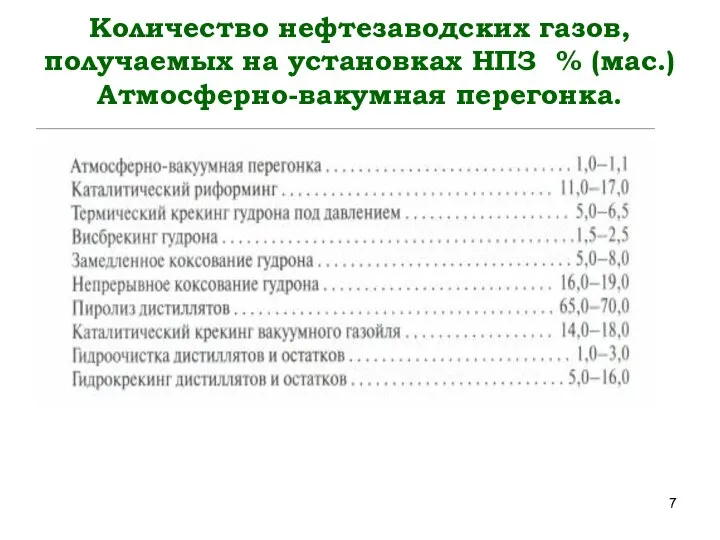

- 7. Количество нефтезаводских газов, получаемых на установках НПЗ % (мас.) Атмосферно-вакумная перегонка.

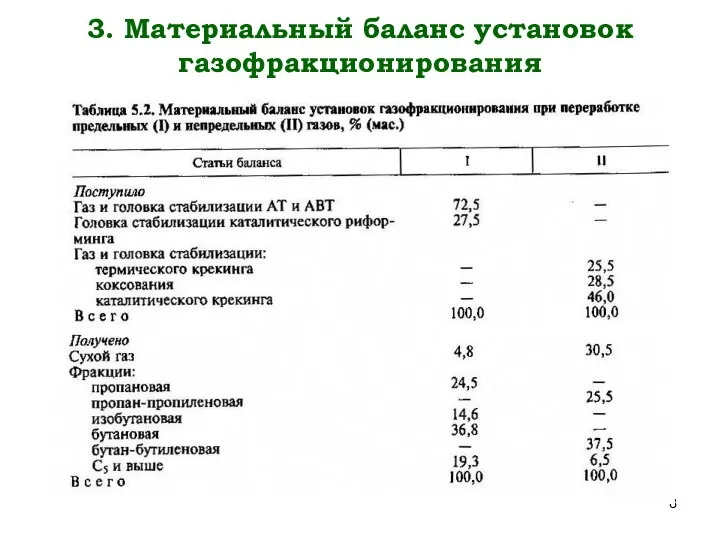

- 8. 3. Материальный баланс установок газофракционирования

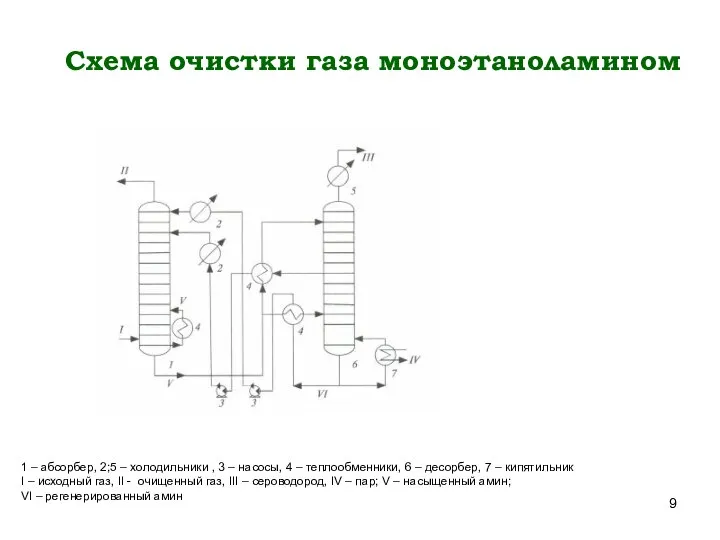

- 9. 1 – абсорбер, 2;5 – холодильники , 3 – насосы, 4 – теплообменники, 6 – десорбер,

- 10. 4. Принципиальная схема газофракционирующей установки (ГФУ) 1, 2, 3 – сепараторы; 4, 22, 23, 24, 25,

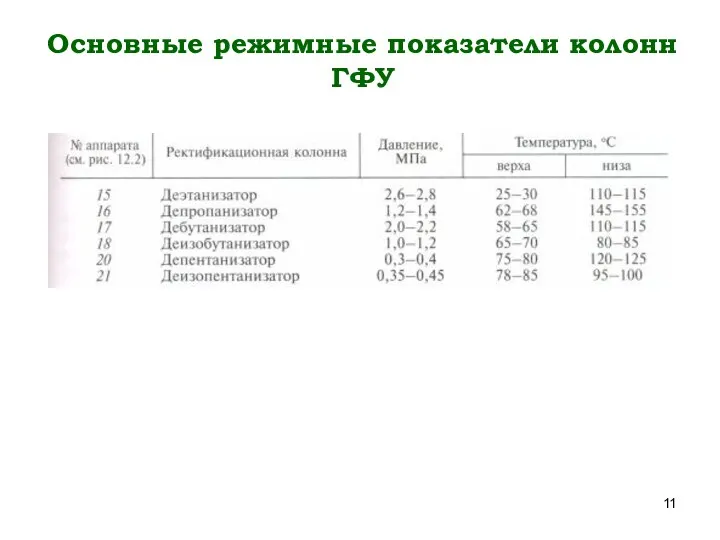

- 11. Основные режимные показатели колонн ГФУ

- 12. 5. Принципиальная схема газофракционирующей установки абсорбционно-ректификационного типа(АГФУ) 1 – каплеотбойник; 2, 10 – емкости; 3 –

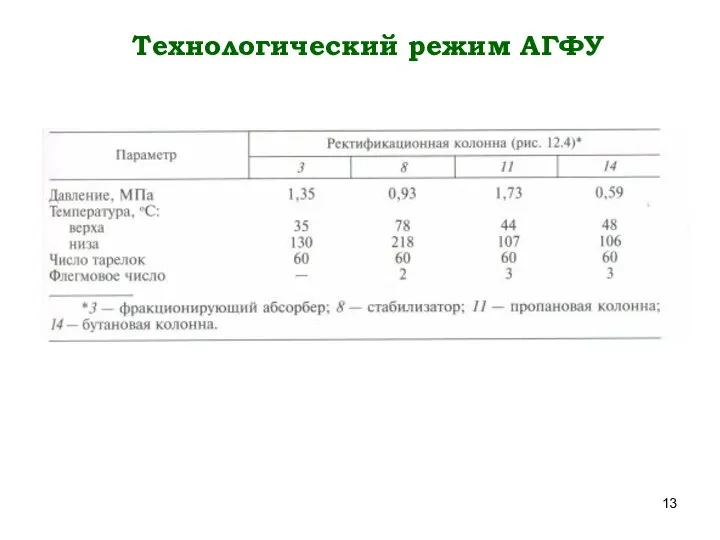

- 13. Технологический режим АГФУ

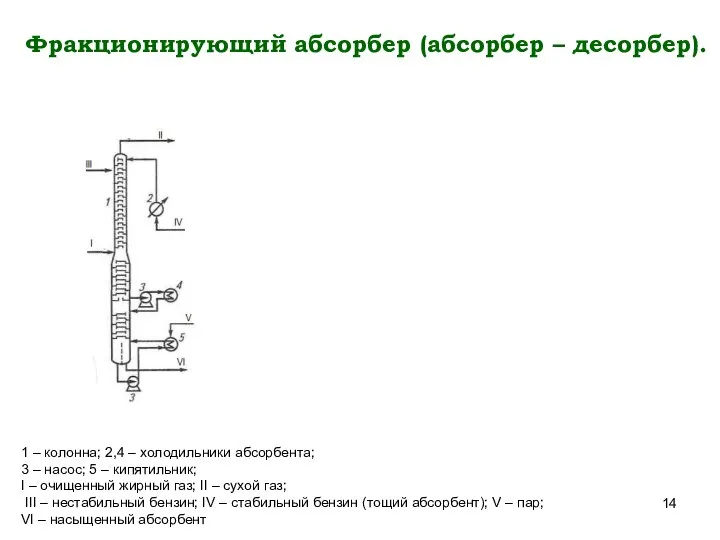

- 14. Фракционирующий абсорбер (абсорбер – десорбер). 1 – колонна; 2,4 – холодильники абсорбента; 3 – насос; 5

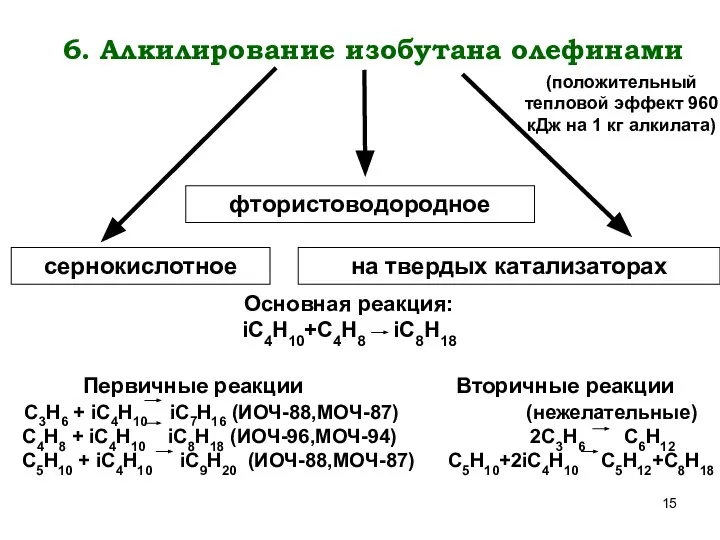

- 15. 6. Алкилирование изобутана олефинами фтористоводородное сернокислотное на твердых катализаторах (положительный тепловой эффект 960 кДж на 1

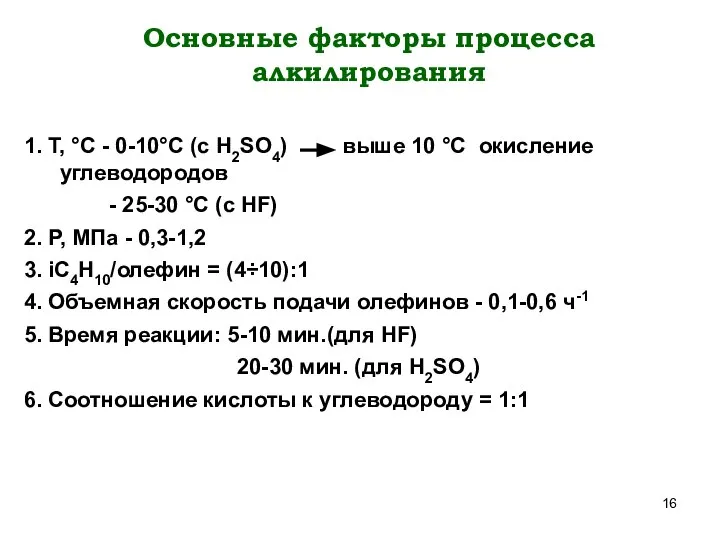

- 16. Основные факторы процесса алкилирования 1. T, °C - 0-10°C (с H2SO4) выше 10 °C окисление углеводородов

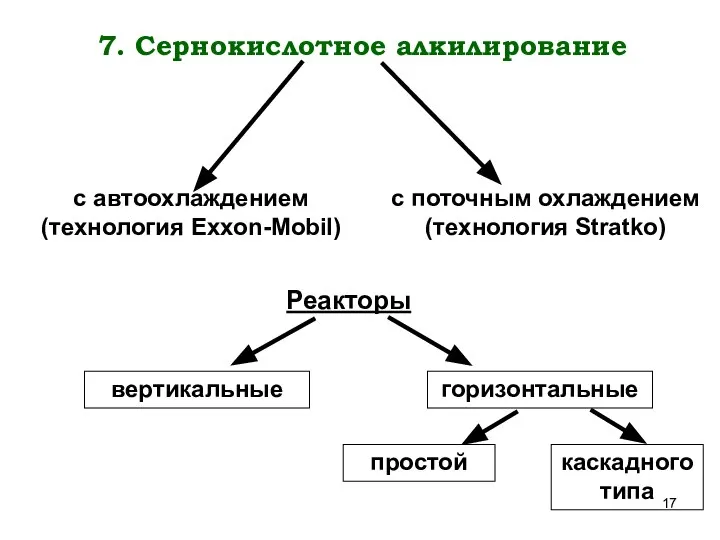

- 17. 7. Сернокислотное алкилирование Реакторы вертикальные горизонтальные простой каскадного типа с поточным охлаждением (технология Stratko) с автоохлаждением

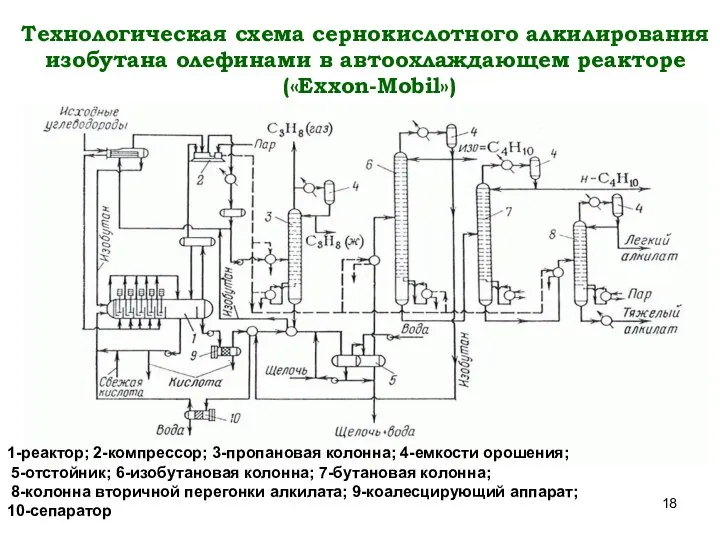

- 18. Технологическая схема сернокислотного алкилирования изобутана олефинами в автоохлаждающем реакторе («Exxon-Mobil») 1-реактор; 2-компрессор; 3-пропановая колонна; 4-емкости орошения;

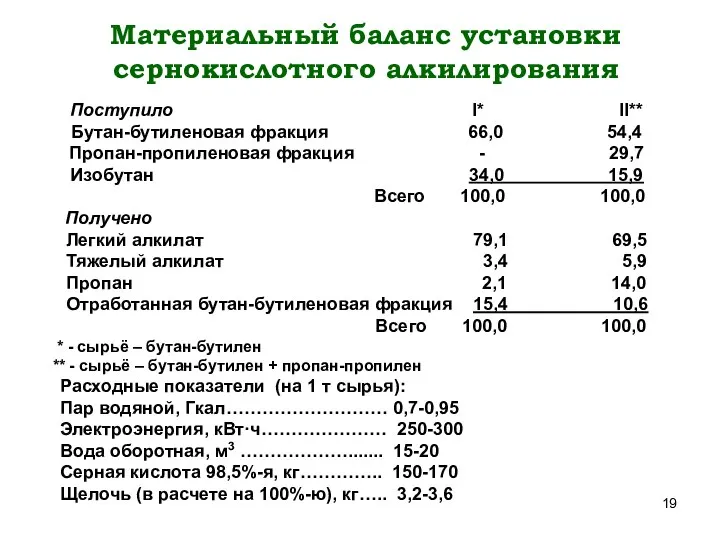

- 19. Материальный баланс установки сернокислотного алкилирования Поступило I* II** Бутан-бутиленовая фракция 66,0 54,4 Пропан-пропиленовая фракция - 29,7

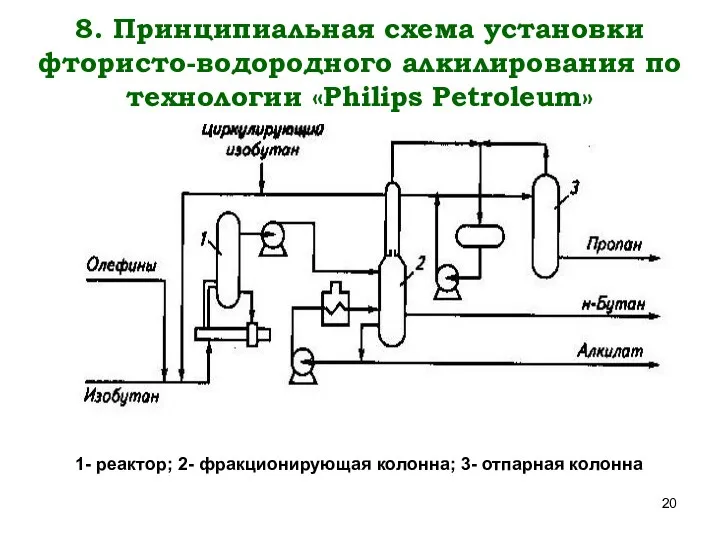

- 20. 8. Принципиальная схема установки фтористо-водородного алкилирования по технологии «Philips Petroleum» 1- реактор; 2- фракционирующая колонна; 3-

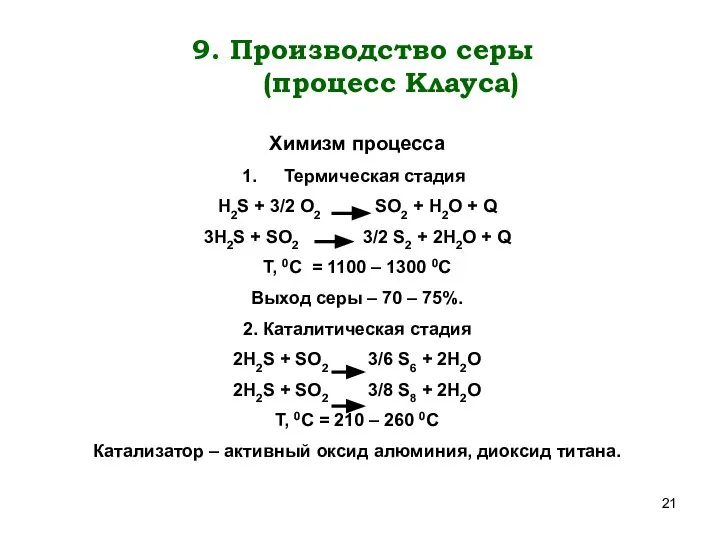

- 21. 9. Производство серы (процесс Клауса) Химизм процесса Термическая стадия Н2S + 3/2 O2 SO2 + H2O

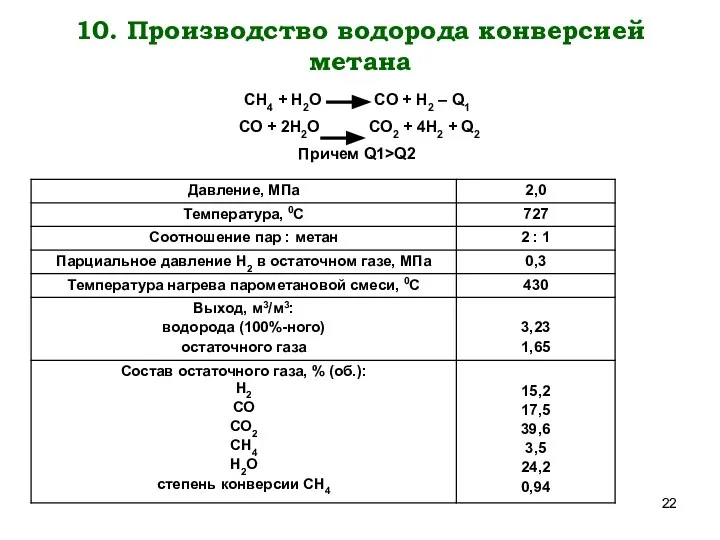

- 22. 10. Производство водорода конверсией метана СН4 + Н2О СО + Н2 – Q1 CO + 2H2O

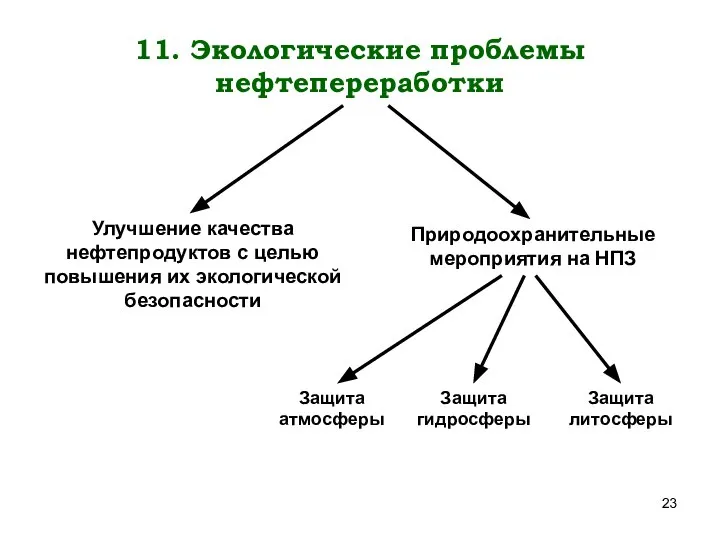

- 23. 11. Экологические проблемы нефтепереработки Улучшение качества нефтепродуктов с целью повышения их экологической безопасности Природоохранительные мероприятия на

- 24. Основные загрязнители атмосферы НПЗ и соответствующие им источники загрязнения Защита атмосферы Основные загрязняющие вещества атмосферного воздуха

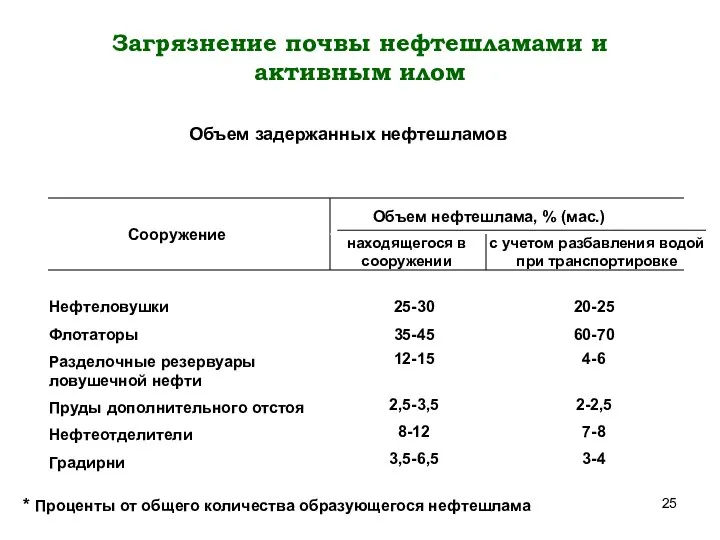

- 25. Загрязнение почвы нефтешламами и активным илом Объем задержанных нефтешламов Сооружение Объем нефтешлама, % (мас.) находящегося в

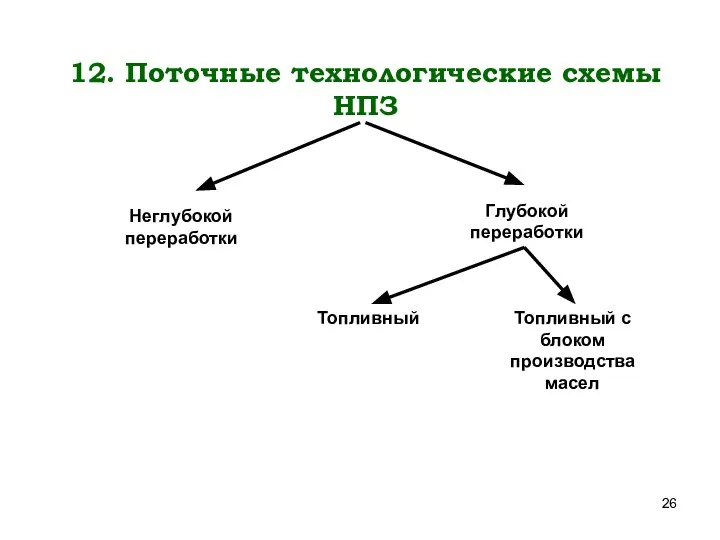

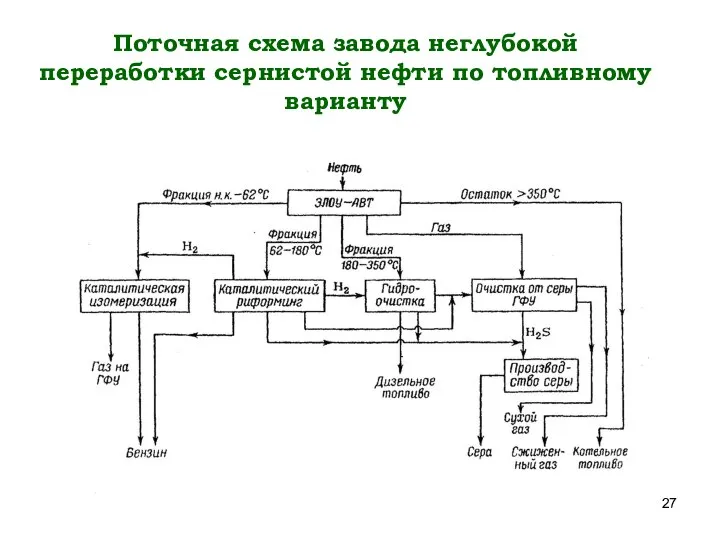

- 26. 12. Поточные технологические схемы НПЗ Топливный Неглубокой переработки Глубокой переработки Топливный с блоком производства масел

- 27. Поточная схема завода неглубокой переработки сернистой нефти по топливному варианту

- 29. Скачать презентацию

![Состав углеводородных газов основных процессов переработки нефти [в % (мас.)].](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/1395123/slide-4.jpg)

Органічні сполуки в побуті

Органічні сполуки в побуті  защита от коррозии

защита от коррозии Аттестационная работа. Групповой урочный проект Кислородсодержащие органические вещества

Аттестационная работа. Групповой урочный проект Кислородсодержащие органические вещества Железо как химический элемент. Нахождение в природе и применение железа

Железо как химический элемент. Нахождение в природе и применение железа Ионообменная хроматография: классический и высокоэффективные методы

Ионообменная хроматография: классический и высокоэффективные методы Избранные главы органической стереохимии

Избранные главы органической стереохимии Углеводы

Углеводы Синтез оксида меди и йодида меди для формирования буферных слоев для ГОНП

Синтез оксида меди и йодида меди для формирования буферных слоев для ГОНП Непредельные углеводороды.

Непредельные углеводороды.  Натрийуретические пептиды

Натрийуретические пептиды Ионный обмен. Хроматография

Ионный обмен. Хроматография Химический элемент Алюминий

Химический элемент Алюминий Использование газового топлива

Использование газового топлива Наноструктурные и нанокристаллические материалы

Наноструктурные и нанокристаллические материалы Определение химии, как науки

Определение химии, как науки Графен. Нобелевская премия 2016

Графен. Нобелевская премия 2016 Адсорбция

Адсорбция Комплексные соединения

Комплексные соединения Побочная подгруппа VIII группы периодической системы

Побочная подгруппа VIII группы периодической системы Практическое применение метанола

Практическое применение метанола Этановая кислота Бутановая кислота

Этановая кислота Бутановая кислота Этилен. Углеводороды ряда этилена

Этилен. Углеводороды ряда этилена Общая геохимия. Атомная и молекулярная масса. Представление результатов аналитических исследований

Общая геохимия. Атомная и молекулярная масса. Представление результатов аналитических исследований Алкины Учитель химии МОУ лицея № 6 Дробот Светлана Сергеевна

Алкины Учитель химии МОУ лицея № 6 Дробот Светлана Сергеевна Автор: Ким Н. В. учитель химии МОУСОШ №6 г. Нягани

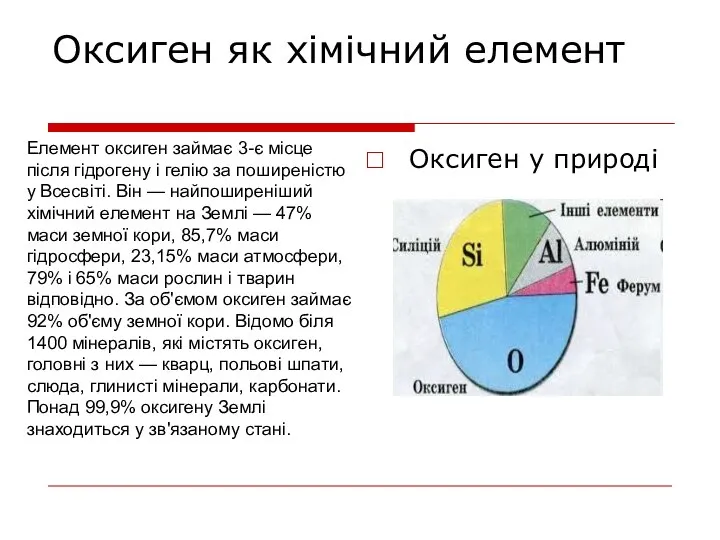

Автор: Ким Н. В. учитель химии МОУСОШ №6 г. Нягани Оксиген як хімічний елемент

Оксиген як хімічний елемент Растворы. Способы выражения состава раствора

Растворы. Способы выражения состава раствора Функциональная роль p53 в регуляции окислительного стресса

Функциональная роль p53 в регуляции окислительного стресса