Содержание

- 2. Формула фенолформальдегидной смолы [-C6H3(OH)-CH2-]n . В зависимости от соотношения между формальдегидом и фенолом, получаются два основных

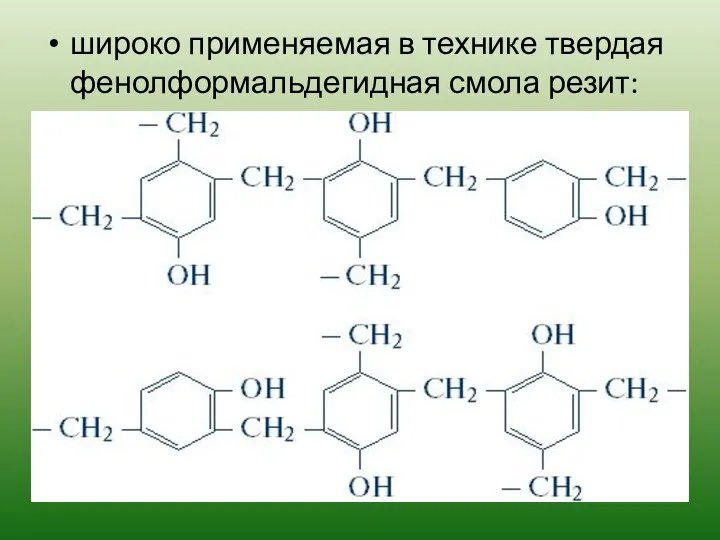

- 4. широко применяемая в технике твердая фенолформальдегидная смола резит:

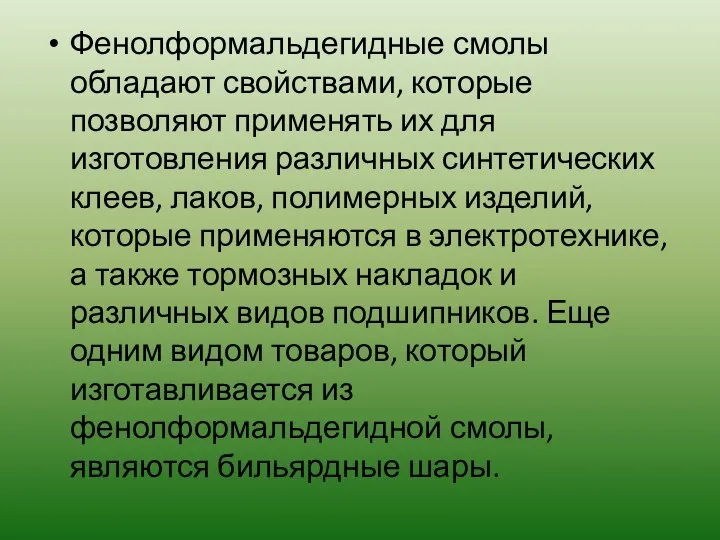

- 5. Фенолформальдегидные смолы обладают свойствами, которые позволяют применять их для изготовления различных синтетических клеев, лаков, полимерных изделий,

- 7. Как правило, фенолформальдегидная смола выпускается в виде лака, которые является твердым пластичным веществом с температурой плавления

- 8. Материалы, которые используются при изготовлении фенолформальдегидной смолы, имеют высокие канцерогенные свойства. И фенол, и формальдегид пожароопасны

- 9. В настоящее время объемы выпуска фенолформальдегидной смолы значительно сократились из-за ужесточений экологических требований к материалам, на

- 10. Фенолформальдегидная смола, которая превосходит эпоксидку и по прочности, и по термостойкости. Но главное - волокна-то длинные-длинные.

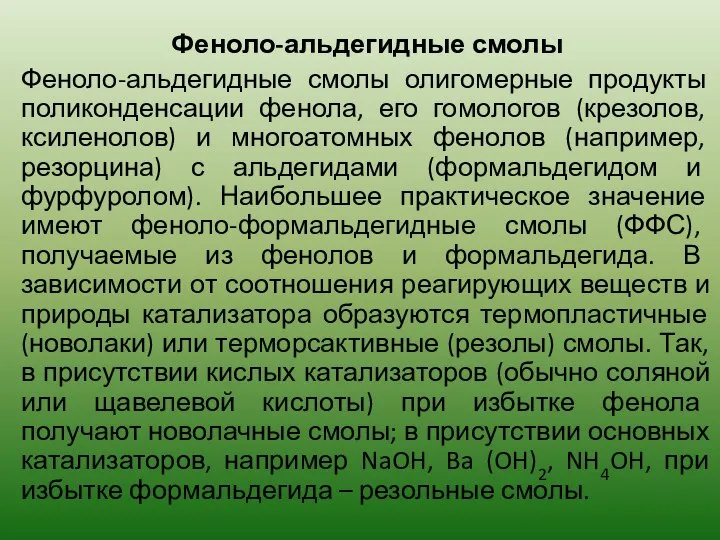

- 11. Феноло-альдегидные смолы Феноло-альдегидные смолы олигомерные продукты поликонденсации фенола, его гомологов (крезолов, ксиленолов) и многоатомных фенолов (например,

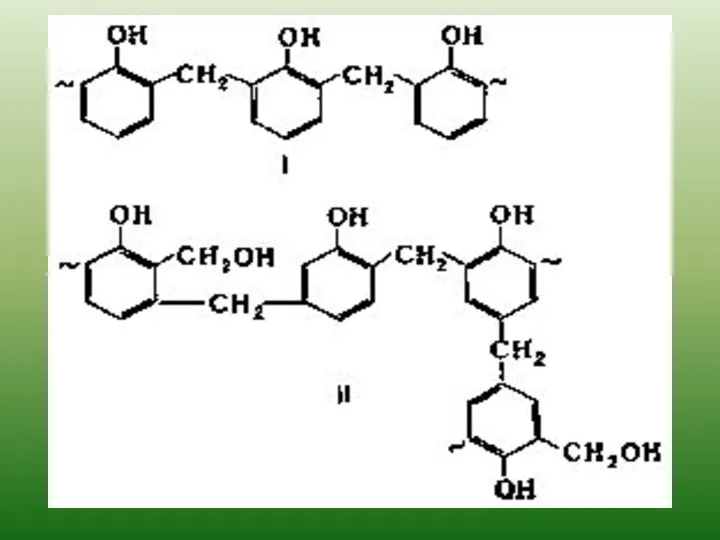

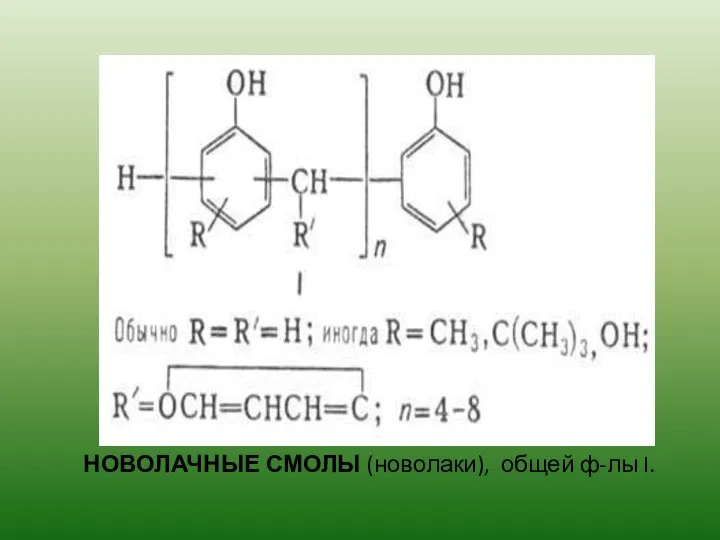

- 12. Новолачные смолы – преимущественно линейные олигомеры, в молекулах которых фенольные ядра соединены метиленовыми мостиками (например, I)

- 14. Новолаки получают по периодической и непрерывной схеме; резолы – только но периодической. Технологический процесс включает стадии

- 15. Новолаки и резолы (молярная масса 600–1300 и 400–1000 соответственно) хорошо растворяются в спиртах и ацетоне, окрашены

- 16. НОВОЛАЧНЫЕ СМОЛЫ (новолаки), общей ф-лы I.

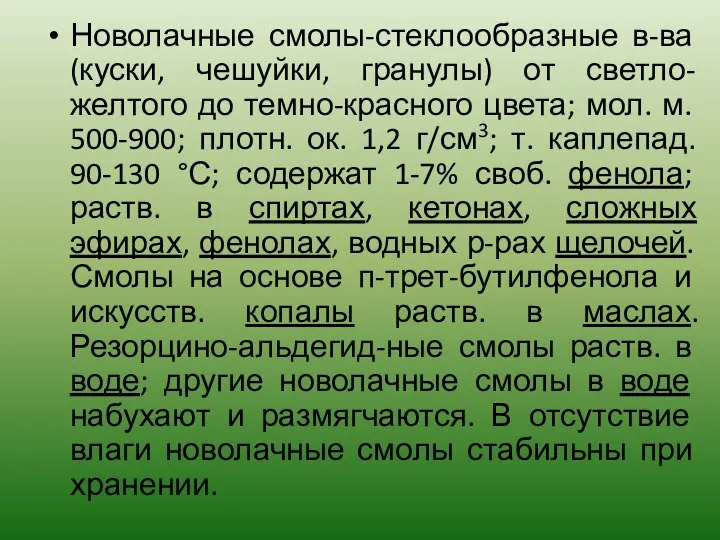

- 17. Новолачные смолы-стеклообразные в-ва (куски, чешуйки, гранулы) от светло-желтого до темно-красного цвета; мол. м. 500-900; плотн. ок.

- 18. Мочевино-формальдегидные и меламино-формальдегидные смолы Продукты конденсации мочевины или меламина с формальдегидом - другой вид давно известных

- 20. Гидроксиметилмочевины конденсируются, выделяя воду и образуя трехмерную сетчатую структуру следующего вида:

- 21. Меламин реагирует с формальдегидом, образуя полифункциональное промежуточное соединение - гексагидроксиметилмеламин:

- 22. Как и в случае феноло-формальдегидных смол, здесь также существуют водорастворимые или диспергируемые в воде, частично конденсированные

- 23. Технология производства Механизм образования мочевино-формальдегидных смол сложен. Всегда в качестве начального продукта образуется моно- и диметилолмочевина,

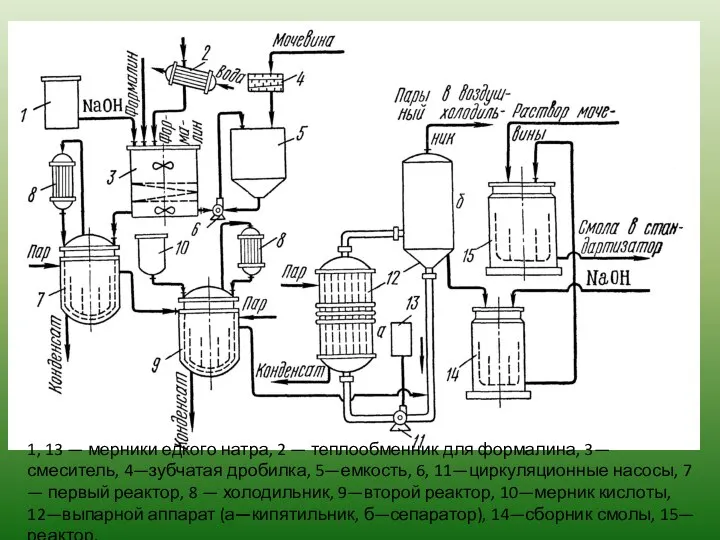

- 24. Технологический процесс производства мочевино-формальдегидной смолы осуществляется жидкофазным непрерывным методом и состоит из следующих основных стадий: подготовка

- 25. 1, 13 — мерники едкого натра, 2 — теплообменник для формалина, 3—смеситель, 4—зубчатая дробилка, 5—емкость, 6,

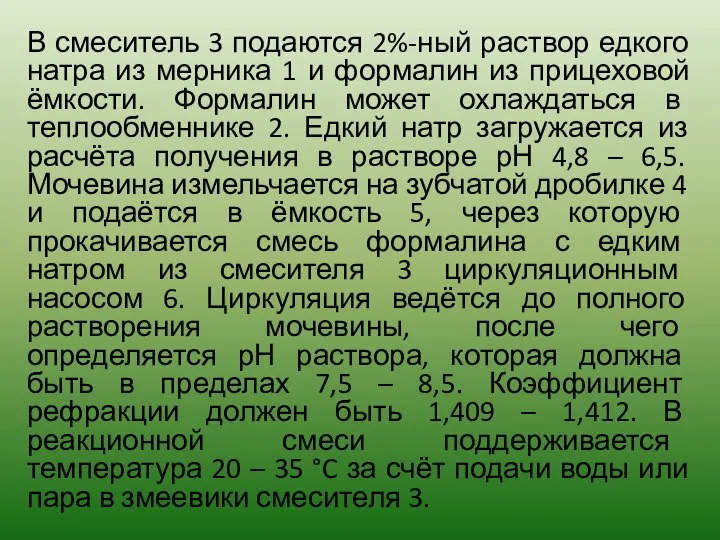

- 26. В смеситель 3 подаются 2%-ный раствор едкого натра из мерника 1 и формалин из прицеховой ёмкости.

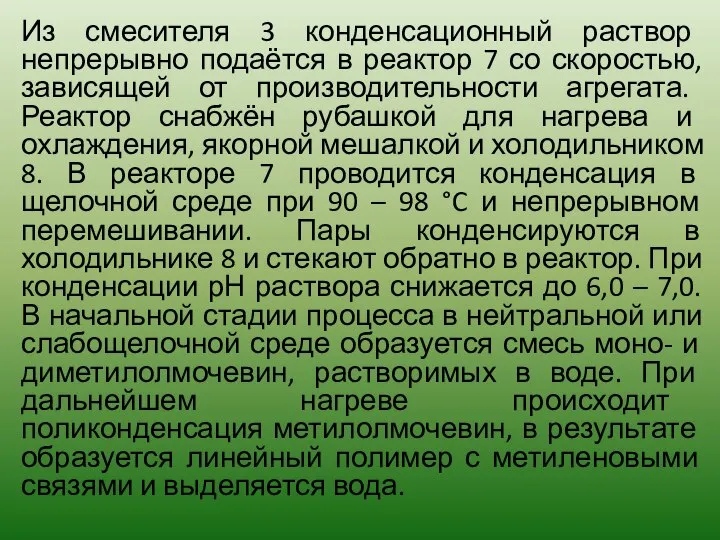

- 27. Из смесителя 3 конденсационный раствор непрерывно подаётся в реактор 7 со скоростью, зависящей от производительности агрегата.

- 28. Из реактора 7 реакционный раствор непрерывно перетекает в реактор 9, в который также непрерывно поступает из

- 29. Сконденсировавшаяся смола подаётся непрерывно из реактора 9 циркуляционным насосом 11 в выпарной аппарат 12, состоящий из

- 30. Сушка смолы проводится при рН 7,0 – 7,8, температуре 96 – 100 0С до достижения вязкости

- 31. Упаренная смола поступает из сепаратора в сборник 14, в который подаётся 2%-ный раствор едкого натра для

- 32. Из реактора 15 смола перекачивается в стандартизатор, где она стабилизируется 25%-ной аммиачной водой для повышения рН

- 33. Алкидные смолы Эта важная группа термореактивных полимеров образуется при взаимодействии бифункциональных кислот или их ангидридов (например,

- 36. Скачать презентацию

![Формула фенолформальдегидной смолы [-C6H3(OH)-CH2-]n . В зависимости от соотношения между формальдегидом](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/1406098/slide-1.jpg)

Презентация к уроку химии по теме «Спирты» 10 класс. УМК Габриеляна О.С. Базовый уровень

Презентация к уроку химии по теме «Спирты» 10 класс. УМК Габриеляна О.С. Базовый уровень Исследовательская работа Химические средства в быту

Исследовательская работа Химические средства в быту Творческий проект учащихся 7 класса Совхозной СОШ . Руководитель: учитель технологии Фотеева О.И.

Творческий проект учащихся 7 класса Совхозной СОШ . Руководитель: учитель технологии Фотеева О.И.  Исследовательская работа по химии “Минеральные краски’’

Исследовательская работа по химии “Минеральные краски’’ Методы окислительно-восстановительного титрования (Редоксиметрия)

Методы окислительно-восстановительного титрования (Редоксиметрия) Металлорудные ресурсы

Металлорудные ресурсы Химико-технологические процессы современных производств

Химико-технологические процессы современных производств Положение металлов в Периодической системе Д.И. Менделеева. Особенности строения атомов, свойства.

Положение металлов в Периодической системе Д.И. Менделеева. Особенности строения атомов, свойства.  Презентация по Химии "«Сахароза»" - скачать смотреть бесплатно

Презентация по Химии "«Сахароза»" - скачать смотреть бесплатно харчові Добавки

харчові Добавки  Классификация, виды бензинов и их свойства

Классификация, виды бензинов и их свойства Пожарная безопасность в жилом доме

Пожарная безопасность в жилом доме  Омега 3

Омега 3 Радиационная стойкость материалов

Радиационная стойкость материалов Важнейшие классы неорганических веществ, их свойства и способы получения

Важнейшие классы неорганических веществ, их свойства и способы получения Каталитические процессы нефтепереработки

Каталитические процессы нефтепереработки N-(2-амино-3,5-дибромбензил)-N-метилциклогексанамина гидрохлорид

N-(2-амино-3,5-дибромбензил)-N-метилциклогексанамина гидрохлорид Состав краски

Состав краски Презентация по Химии "Природня родина: Лужноземельні." - скачать смотреть бесплатно

Презентация по Химии "Природня родина: Лужноземельні." - скачать смотреть бесплатно Важнейшие соединения щелочных металлов, их свойства и применение.

Важнейшие соединения щелочных металлов, их свойства и применение. Основні принципи мас-спектрометрії

Основні принципи мас-спектрометрії Полимерные реагенты в бурении

Полимерные реагенты в бурении Водород, нахождение в природе. Получение водорода и его физические свойства

Водород, нахождение в природе. Получение водорода и его физические свойства Основні методи синтезу та стабілізації наносистем

Основні методи синтезу та стабілізації наносистем Factors affecting the rate of chemical reaction

Factors affecting the rate of chemical reaction Фосфориты. Добыча фосфоритов

Фосфориты. Добыча фосфоритов Физико-химическая и механическая миграция

Физико-химическая и механическая миграция Растворы. Первичные понятия

Растворы. Первичные понятия