Содержание

- 2. Температурные режимы Температура оказывает существенное влияние на скорость химического процесса и другие показатели его эффективности. При

- 3. Температурные режимы Допустим, в реакторе протекает простая реакция: Если она эндотермическая (протекает с поглощением тепла) или

- 4. Причины изменения температуры химического реактора Температура в реакторе может изменяться по двум причинам: за счет протекания

- 5. Уравнение теплового баланса реактора В общем виде уравнение теплового баланса записывается Qприход = Qрасход, где Qприход

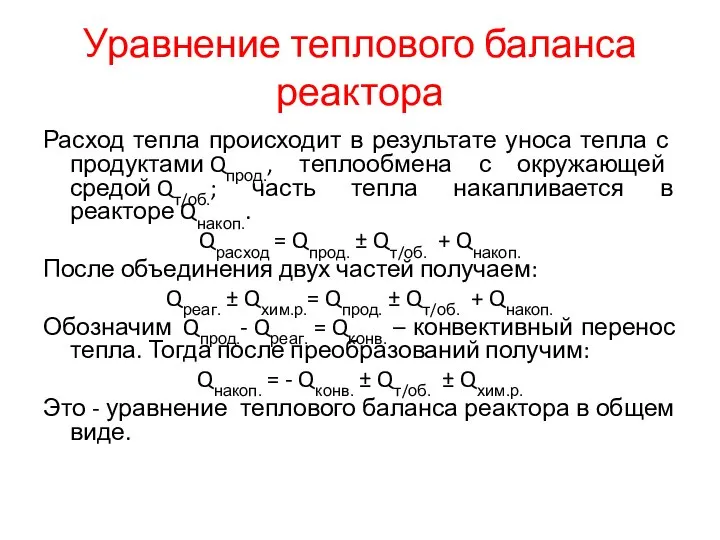

- 6. Уравнение теплового баланса реактора Расход тепла происходит в результате уноса тепла с продуктами Qпрод., теплообмена с

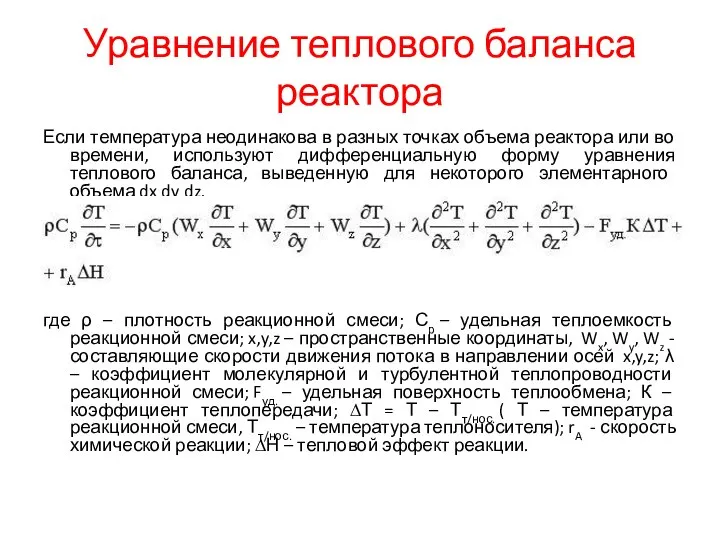

- 7. Уравнение теплового баланса реактора Если температура неодинакова в разных точках объема реактора или во времени, используют

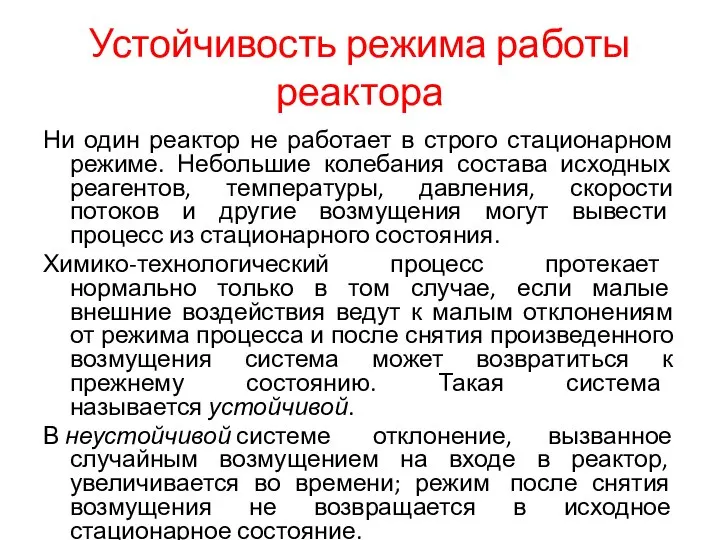

- 8. Устойчивость режима работы реактора Ни один реактор не работает в строго стационарном режиме. Небольшие колебания состава

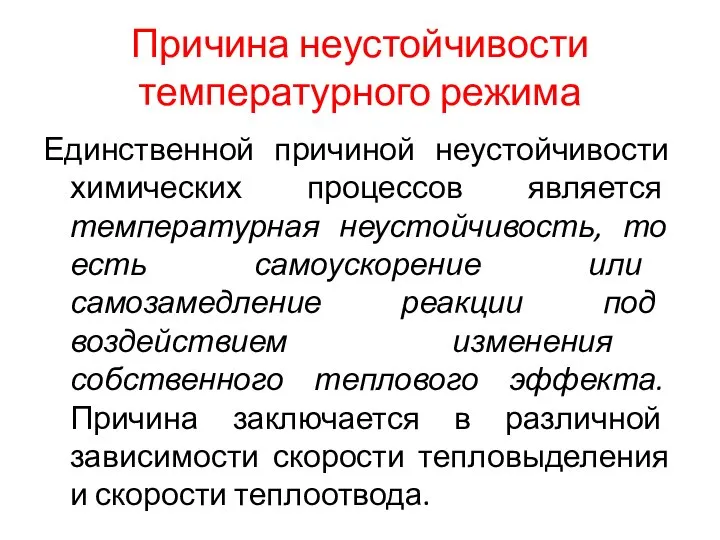

- 9. Причина неустойчивости температурного режима Единственной причиной неустойчивости химических процессов является температурная неустойчивость, то есть самоускорение или

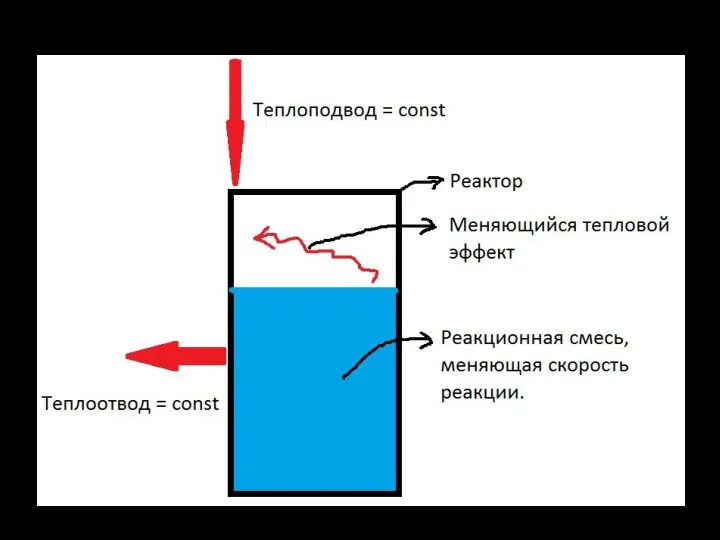

- 10. Причина неустойчивости температурного режима При любом изменении технологического параметра происходит изменение скорости химической реакции, а значит,

- 12. Причина неустойчивости температурного режима Нарушается баланс между приходом и расходом тепла в реакторе (тепловой баланс). Следствием

- 13. Теплообменные аппараты Теплообменный аппарат (теплообменник) — техническое устройство, в котором осуществляется теплообмен между двумя средами, имеющими

- 14. Конструкции поверхностных теплообменников Поверхностные теплообменники наиболее распространены, и их конструкции весьма разнообразны. Рассмотрим типовые конструкции поверхностных

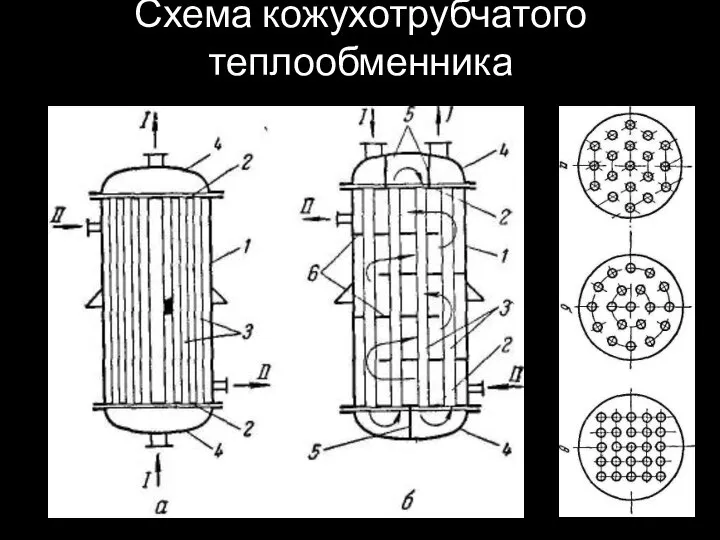

- 15. Трубчатые теплообменники Трубчатые теплообменники состоят из кожуха(2) и проходящих внутри него труб (3). Через такой теплообменник

- 16. Схема кожухотрубчатого теплообменника

- 17. Трубчатые теплообменники Обычный трубчатый теплообменник обладает невысокой эффективностью если жидкости протекают через него с низкой скоростью.

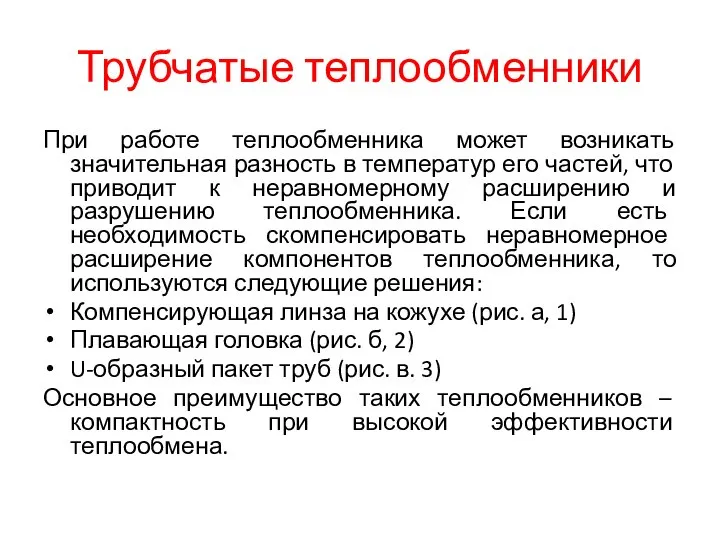

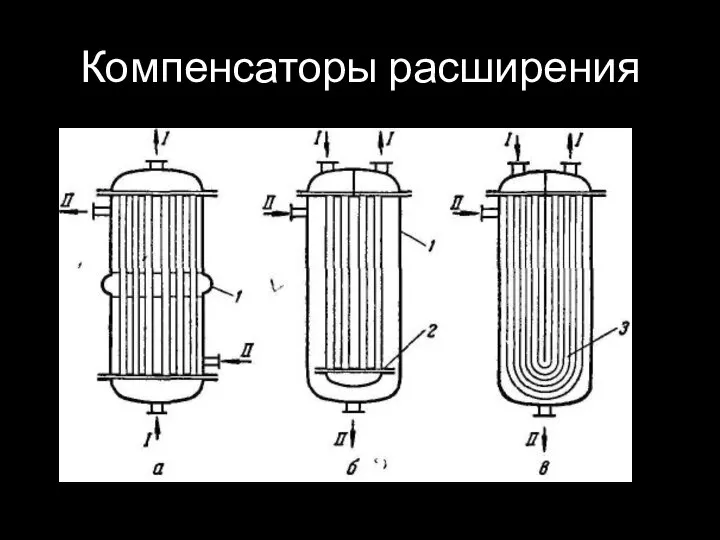

- 18. Трубчатые теплообменники При работе теплообменника может возникать значительная разность в температур его частей, что приводит к

- 19. Компенсаторы расширения

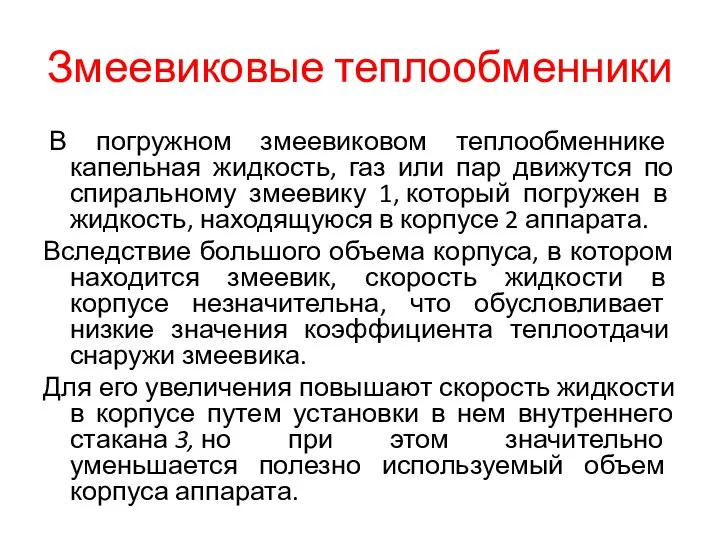

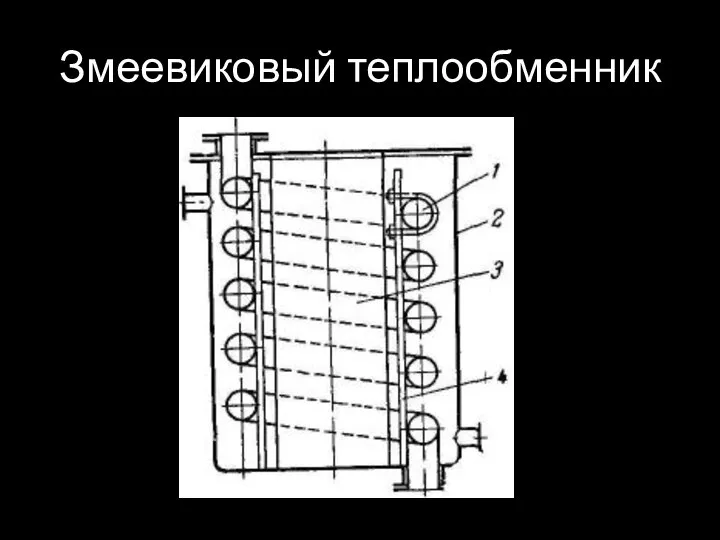

- 20. Змеевиковые теплообменники В погружном змеевиковом теплообменнике капельная жидкость, газ или пар движутся по спиральному змеевику 1,

- 21. Змеевиковый теплообменник

- 22. Преимущества змеевикового теплообменника В некоторых случаях большой объем жидкости, заполняющей корпус, имеет положительное значение, так как

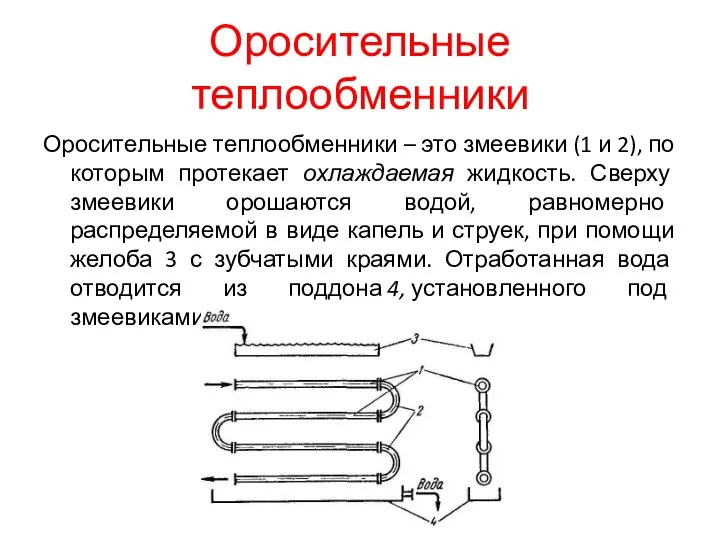

- 23. Оросительные теплообменники Оросительные теплообменники – это змеевики (1 и 2), по которым протекает охлаждаемая жидкость. Сверху

- 24. Преимущества и недостатки оросительных теплообменников Оросительные теплообменники применяются главным образом в качестве холодильников и конденсаторов, причем

- 25. Пластинчатые теплообменники В пластинчатом теплообменнике поверхность теплообмена образуется гофрированными параллельными пластинами 1,2 c помощью которых создается

- 26. Пластинчатый теплообменник

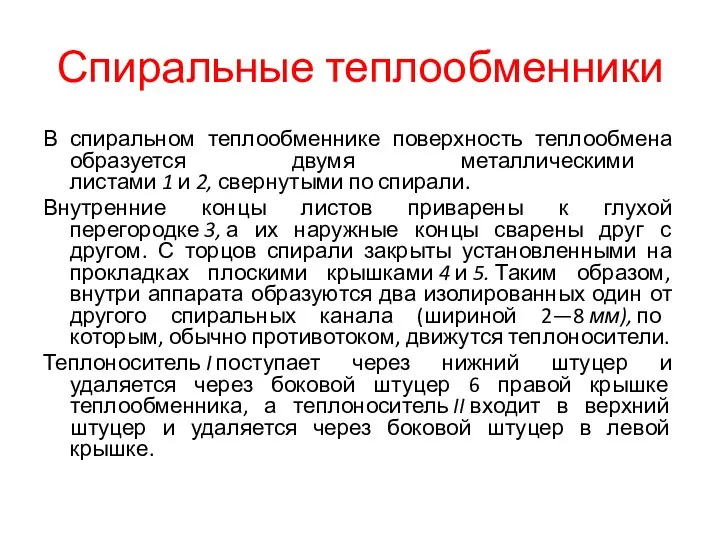

- 27. Спиральные теплообменники В спиральном теплообменнике поверхность теплообмена образуется двумя металлическими листами 1 и 2, свернутыми по

- 28. Спиральный теплообменник

- 29. Спиральные теплообменники Спиральные теплообменники весьма компактны, работают при высоких скоростях теплоносителей (для жидкостей 1—2 м/сек) и

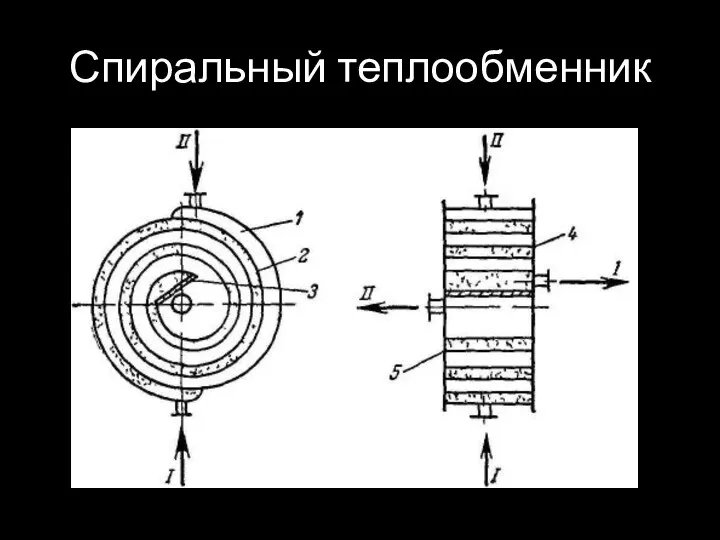

- 30. Теплообменники реакторов Для обогрева и охлаждения реакционных и других аппаратов разнообразных конструкций применяют различные устройства, в

- 31. Реакторные теплообменники и различные формы змеевика в рубашке

- 32. Анкерные связи и змеевики Для увеличения диапазона давлений до 75 атм используются рубашки с анкерными связями

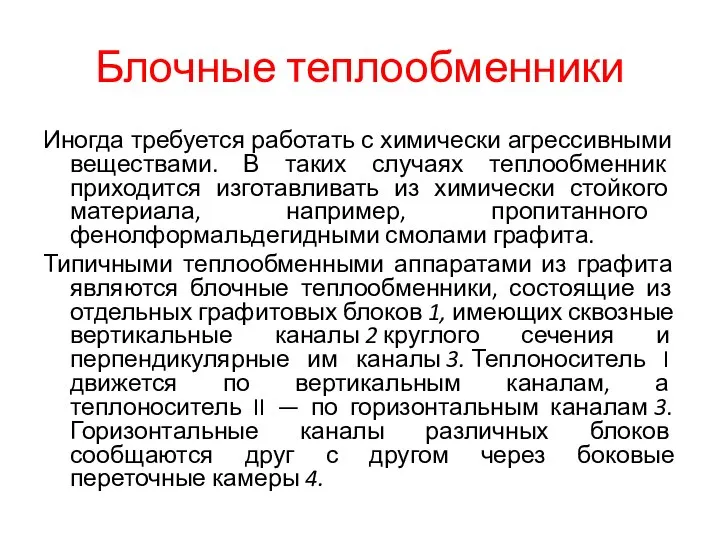

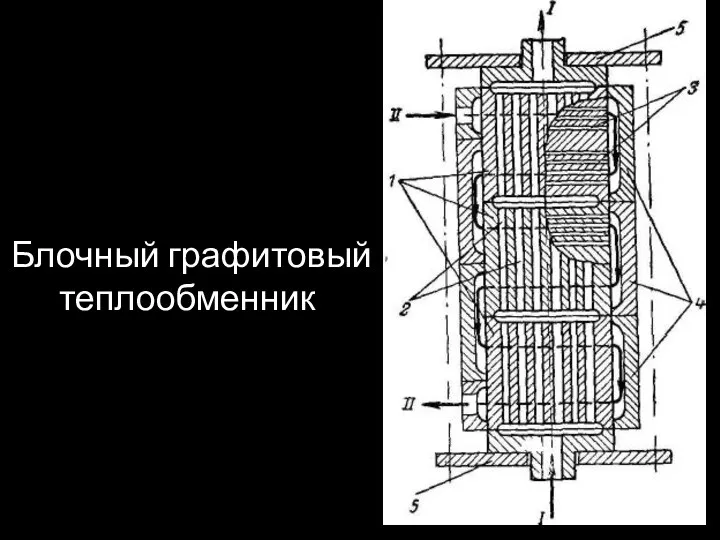

- 33. Блочные теплообменники Иногда требуется работать с химически агрессивными веществами. В таких случаях теплообменник приходится изготавливать из

- 34. Блочный графитовый теплообменник

- 35. Шнековые теплообменники При тепловой обработке высоковязких жидкостей и сыпучих материалов, обладающих низкой теплопроводностью, теплоотдача может быть

- 37. Скачать презентацию

Оксиды. Классификация

Оксиды. Классификация Побутові хімікати Підготувала Нечай Катерина, учениця 41 групи

Побутові хімікати Підготувала Нечай Катерина, учениця 41 групи  Характеристика шкідливих хімічних речовин, забруднювачів атмосфери

Характеристика шкідливих хімічних речовин, забруднювачів атмосфери Анализ физико-химических свойств синтетических моющих средств (СМС) и их значение в жизни человека

Анализ физико-химических свойств синтетических моющих средств (СМС) и их значение в жизни человека Инструктаж Правила поведения на каникулах

Инструктаж Правила поведения на каникулах  Цікаві факти про хімію

Цікаві факти про хімію Структура периодической системы элементов

Структура периодической системы элементов Орагническая химия. Теория А.М. Бутлерова

Орагническая химия. Теория А.М. Бутлерова Предмет химии. Вещества

Предмет химии. Вещества Методы исследования наноструктурных композиционных электродов

Методы исследования наноструктурных композиционных электродов Изотопы. Химические и физические свойства

Изотопы. Химические и физические свойства Презентация по Химии "Мило" - скачать смотреть бесплатно

Презентация по Химии "Мило" - скачать смотреть бесплатно Бытовая химия в нашей жизни

Бытовая химия в нашей жизни Теоретические основы метода потенциалов самопроизвольной поляризации - ПС

Теоретические основы метода потенциалов самопроизвольной поляризации - ПС Основы молекулярно-кинетической теории и термодинамики. (Лекция 9)

Основы молекулярно-кинетической теории и термодинамики. (Лекция 9) Горение. Подводный факел

Горение. Подводный факел Полярные электронные эффекты в органических соединениях

Полярные электронные эффекты в органических соединениях Элементы триады железа: Fe, Co, Ni. (Лекция 16)

Элементы триады железа: Fe, Co, Ni. (Лекция 16) Kлассификация органических соединений. Углеводороды (алканы, алкены, алкины) лекция 1.2

Kлассификация органических соединений. Углеводороды (алканы, алкены, алкины) лекция 1.2 КУБАНСКИЙ ГОСУДАРСТВЕННЫЙ МЕДИЦИНСКИЙ УНИВЕРСИТЕТ КУБАНСКИЙ МЕДИЦИНСКИЙ ИНСТИТУТ КАФЕДРА ФУНДАМЕНТАЛЬНОЙ И КЛИНИЧЕСКОЙ БИОХИМ

КУБАНСКИЙ ГОСУДАРСТВЕННЫЙ МЕДИЦИНСКИЙ УНИВЕРСИТЕТ КУБАНСКИЙ МЕДИЦИНСКИЙ ИНСТИТУТ КАФЕДРА ФУНДАМЕНТАЛЬНОЙ И КЛИНИЧЕСКОЙ БИОХИМ Водород в космосе

Водород в космосе В мире кристаллов

В мире кристаллов Закономерности процессов тепло- и газообмена на пожаре

Закономерности процессов тепло- и газообмена на пожаре Правила поведения в кабинете химии

Правила поведения в кабинете химии Теория химического строения органических соединений А.М. Бутлерова

Теория химического строения органических соединений А.М. Бутлерова Получение препаратов алкалоидов

Получение препаратов алкалоидов Химия плутония, америция и трансамерициевых актиноидов

Химия плутония, америция и трансамерициевых актиноидов Презентация по Химии "«Подгруппа углерода»" - скачать смотреть

Презентация по Химии "«Подгруппа углерода»" - скачать смотреть