Содержание

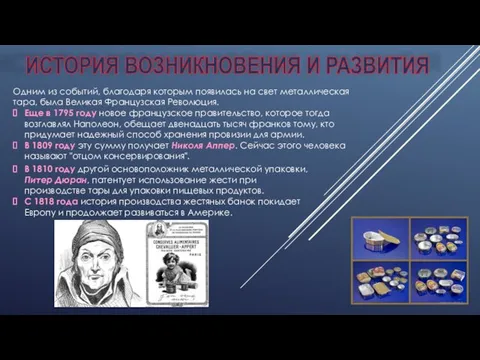

- 2. ИСТОРИЯ ВОЗНИКНОВЕНИЯ И РАЗВИТИЯ Одним из событий, благодаря которым появилась на свет металлическая тара, была Великая

- 4. ИСТОРИЯ ВОЗНИКНОВЕНИЯ И РАЗВИТИЯ Естественно, что поначалу металлические банки использовались лишь для хранения пищевых продуктов. В

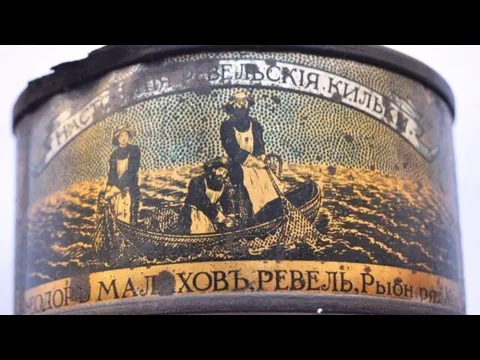

- 5. ИСТОРИЯ ВОЗНИКНОВЕНИЯ И РАЗВИТИЯ К началу двадцатого века производство металлоупаковки уже было поставлено на поток. Были

- 6. ИСТОРИЯ ВОЗНИКНОВЕНИЯ И РАЗВИТИЯ С 1940 года в жестяные банки начинают упаковывать газированные напитки. Сейчас металлические

- 9. КЛАССИФИКАЦИЯ И ХАРАКТЕРИСТИКА АССОРТИМЕНТА Металлические банки. Выпускают свыше 60 разновидностей металлических банок различной вместимости в диапазоне

- 20. ПОТРЕБИТЕЛЬСКИЕ СВОЙСТВА Преимущества металлической тары: высокая механическая прочность; меньшая по сравнению со стеклянными банками масса; стойкость

- 22. ПОТРЕБИТЕЛЬСКИЕ СВОЙСТВА Недостатки металлической тары: подверженность коррозии; возможность перехода соединений тяжелых металлов в продукт; необходимость нанесения

- 24. ФАКТОРЫ, ФОРМИРУЮЩИЕ КАЧЕСТВО: СЫРЬЕ Сталь представляет собой сплав железа с углеродом, содержание которого составляет от 0,06

- 26. Жесть – тонколистовая углеродистая сталь с покрытием или без него. Белая жесть– тонколистовая углеродистая сталь, покрытая

- 28. При изготовлении банок для консервов применяют следующие материалы: жесть холоднокатаная белая, листовая или рулонная марок ЭЖК,

- 29. ФАКТОРЫ, ФОРМИРУЮЩИЕ КАЧЕСТВО: ТЕХНОЛОГИЯ Производство белой листовой жести Технологический процесс включает следующие стадии обработки: холодная прокатка

- 30. ФАКТОРЫ, ФОРМИРУЮЩИЕ КАЧЕСТВО: ТЕХНОЛОГИЯ Повышение коррозионной стойкости белой жести заключается в следующих технологических операциях: пассивирование, т.

- 31. ФАКТОРЫ, ФОРМИРУЮЩИЕ КАЧЕСТВО: ТЕХНОЛОГИЯ Повышение коррозионной стойкости белой жести заключается в следующих технологических операциях: пассивирование, т.

- 32. ФАКТОРЫ, ФОРМИРУЮЩИЕ КАЧЕСТВО: ТРЕБОВАНИЯ К КАЧЕСТВУ Органолептическая оценка Внешний вид – поверхность банок должна быть гладкой,

- 33. ФАКТОРЫ, ФОРМИРУЮЩИЕ КАЧЕСТВО: ТРЕБОВАНИЯ К КАЧЕСТВУ Для достижения герметичности крышки банок покрывают слоем уплотнительной пасты, края

- 35. Скачать презентацию

Товарный знак ООО Девилон

Товарный знак ООО Девилон Создание фирменного стиля и разработка лендинга

Создание фирменного стиля и разработка лендинга Тренинг, навыки продаж. Курс подготовки сотрудников отдела продаж

Тренинг, навыки продаж. Курс подготовки сотрудников отдела продаж Мультиметр Mastech MAS838

Мультиметр Mastech MAS838 Эффект наполнения жидкостью (анимация)

Эффект наполнения жидкостью (анимация) Баннер правки сайта, бренда Аквадетрим

Баннер правки сайта, бренда Аквадетрим Создание и оформление конкурентоспособной витрины для демонстрации и реализации хлеба и хлебобулочных изделий

Создание и оформление конкурентоспособной витрины для демонстрации и реализации хлеба и хлебобулочных изделий Планета Здоровья

Планета Здоровья Избавьте семью от гриппа и простуды. Препарат оциллококцинум

Избавьте семью от гриппа и простуды. Препарат оциллококцинум advaction

advaction Сайт IRR.ru и газета Из рук в руки

Сайт IRR.ru и газета Из рук в руки Как искать клиентов в сети Интернет

Как искать клиентов в сети Интернет Алгоритм создания социального проекта

Алгоритм создания социального проекта ТОВ ТЕПЛОКОНСТРУКТОР єдиний офіційний постачальник на території України

ТОВ ТЕПЛОКОНСТРУКТОР єдиний офіційний постачальник на території України Линейка PMF 190E -250E-10.8Li

Линейка PMF 190E -250E-10.8Li Отель Амбассадор

Отель Амбассадор Проектирование процесса реализации женской фирменной верхней одежды в магазине MiLtex

Проектирование процесса реализации женской фирменной верхней одежды в магазине MiLtex Концепция семейного отдыха FUN & SUN

Концепция семейного отдыха FUN & SUN Торговая сеть InterEr

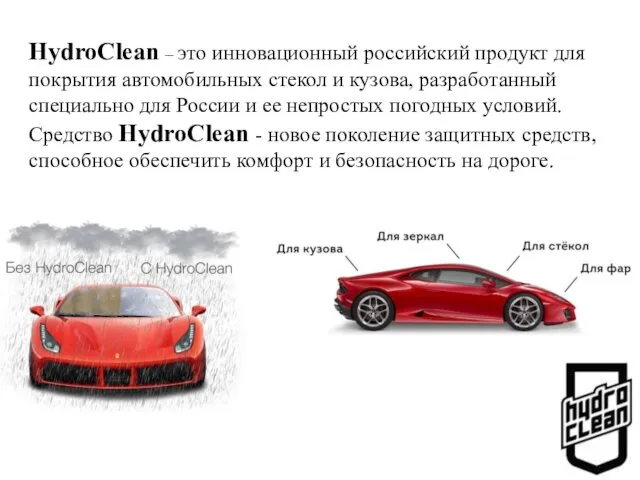

Торговая сеть InterEr Средство HydroClean

Средство HydroClean Позиционирование и продвижение социального бренда

Позиционирование и продвижение социального бренда Технологический процесс продажи и распознавания ассортимента хлеба и хлебобулочных изделий

Технологический процесс продажи и распознавания ассортимента хлеба и хлебобулочных изделий Сыворотка Fohow c минералами

Сыворотка Fohow c минералами Назад в будущее вместе с Avelon

Назад в будущее вместе с Avelon Продукт за 10 дней

Продукт за 10 дней Создание продукта. От идеи к воплощению

Создание продукта. От идеи к воплощению Группа компаний ПРОФИ

Группа компаний ПРОФИ Стандарты обслуживания 2022

Стандарты обслуживания 2022