Содержание

- 2. Лекция. Товарное производство: характеристика технологических объектов; принципиальные технологические схемы насосных и эстакад слива-налива, варианты работы, производительность

- 3. ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ МОЩНОСТИ ЗАВОДА ТОВАРНОЕ ПРОИЗВОДСТВО Новое строительство Реконструкция СУГ тит. 8501 Бензины ТС РТ/J АУТН-1

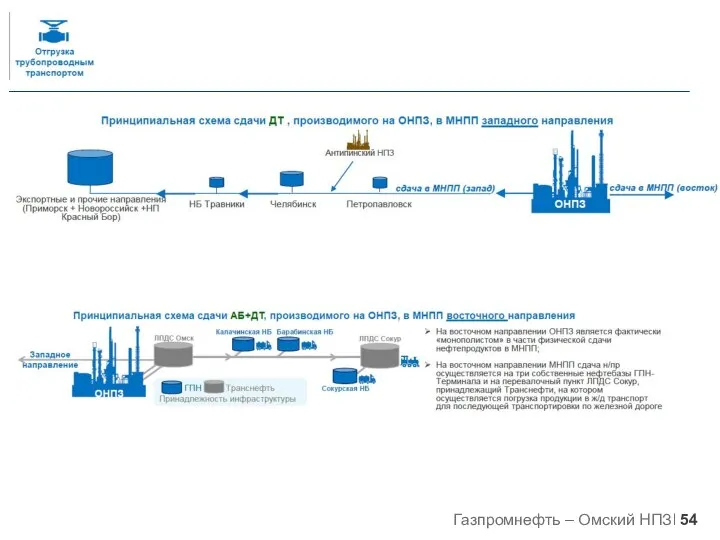

- 4. Порядок последовательной перекачки нефти, компонентов и нефтепродуктов.

- 5. Товарное производство АО «Газпромнефть-ОНПЗ»

- 6. Видео «10 мифов о нефти»

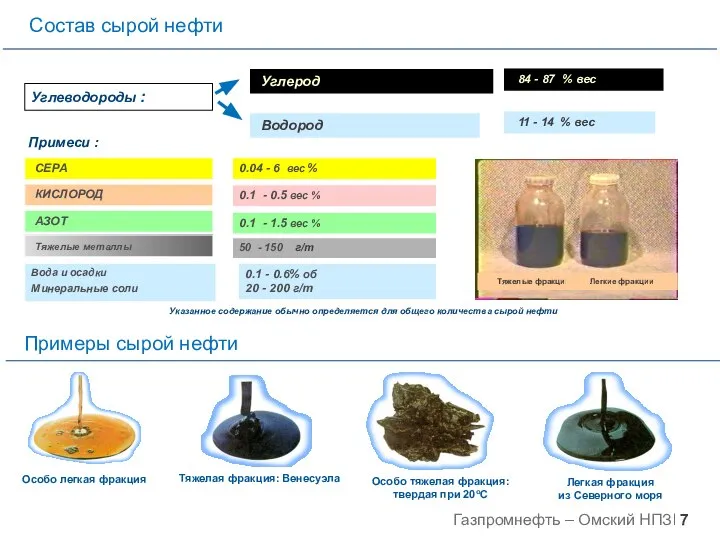

- 7. Указанное содержание обычно определяется для общего количества сырой нефти Углерод Водород 84 - 87 % вес

- 8. Усть-Балыкское нефтяное месторождение находится на границе Сургутского и Нефтеюганского районов ХМАО Тюменской области около г. Нефтеюганск.

- 9. СИКН №448 В процессе поступления нефти в резервуары ОНПЗ, она проходит через систему измерения количества нефти

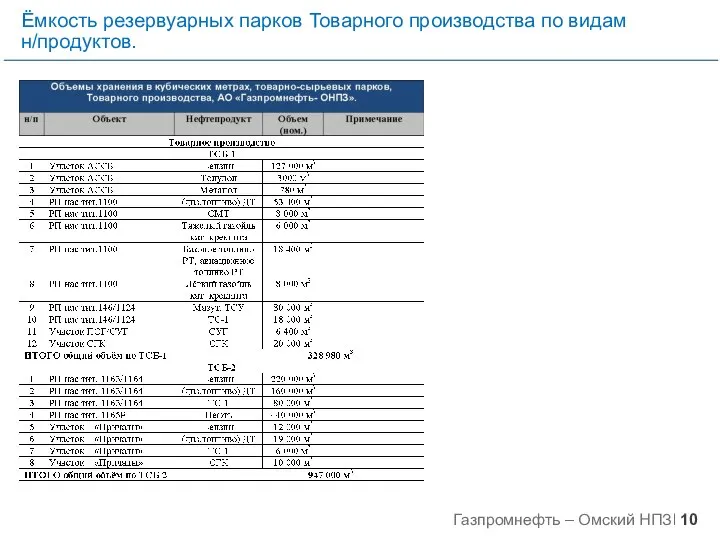

- 10. Ёмкость резервуарных парков Товарного производства по видам н/продуктов.

- 11. Назначение объекта – приём, хранение, перекачка, приготовление, отгрузка потребителям товарных продуктов с использованием трубопроводов, насосов и

- 12. АССБ Финальный поток Бензиновые компоненты ТСБ-1 Поточные анализаторы: -BEAKON-октан.числа; -SOLO- содержания серы; -Анализатор бензола; -Анализатор ДНП.

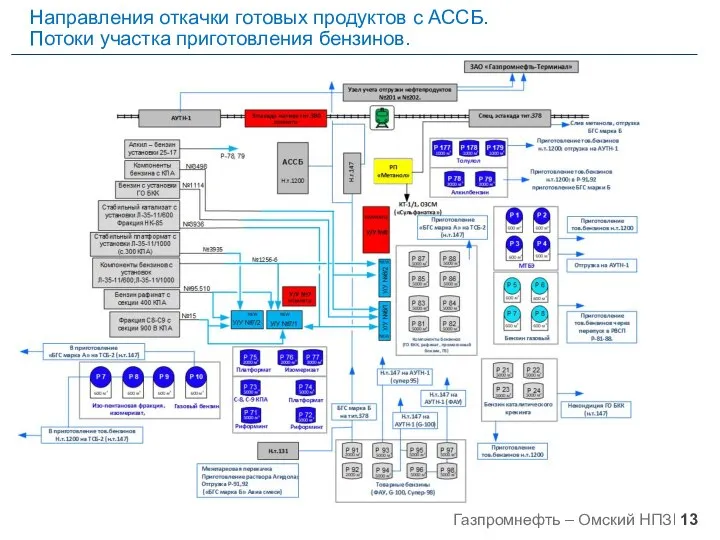

- 13. Направления откачки готовых продуктов с АССБ. Потоки участка приготовления бензинов.

- 14. Основные компоненты смешения бензина Низкооктановые компоненты: Фракция «НК – 62 оС» установки АВТ-10. Фракция «62 –

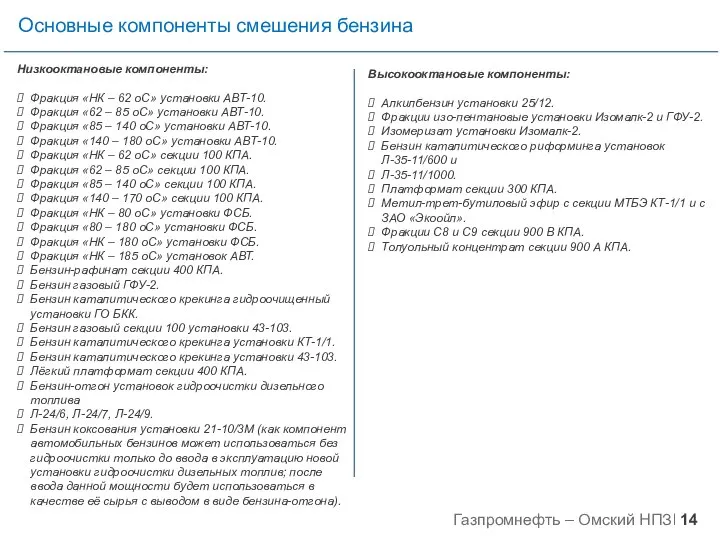

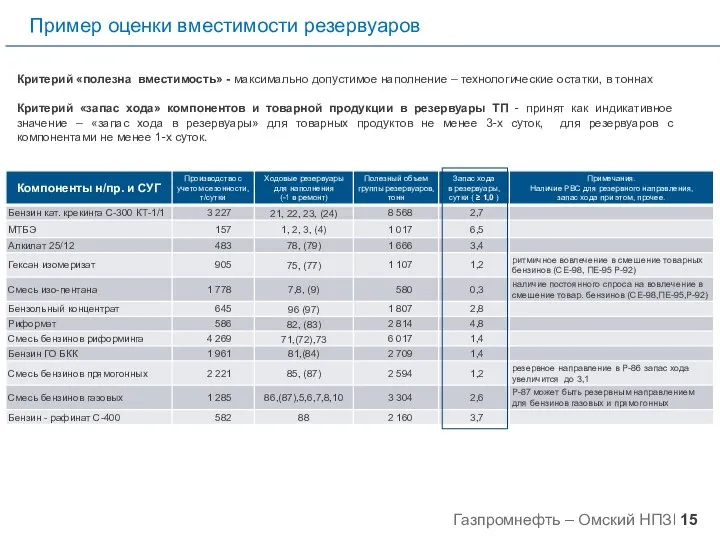

- 15. Пример оценки вместимости резервуаров Критерий «полезна вместимость» - максимально допустимое наполнение – технологические остатки, в тоннах

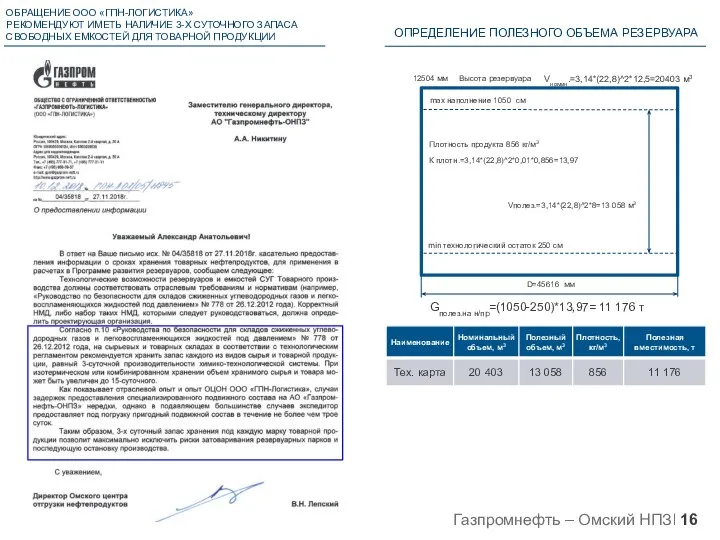

- 16. ОБРАЩЕНИЕ ООО «ГПН-ЛОГИСТИКА» РЕКОМЕНДУЮТ ИМЕТЬ НАЛИЧИЕ 3-Х СУТОЧНОГО ЗАПАСА СВОБОДНЫХ ЕМКОСТЕЙ ДЛЯ ТОВАРНОЙ ПРОДУКЦИИ ОПРЕДЕЛЕНИЕ ПОЛЕЗНОГО

- 17. В настоящее время в зимний период существует потенциал увеличения выработки товарных бензинов и БГС за счет

- 18. Бензин неэтилированный АИ-92-К5 Бензин Премиум Евро-95 в.III (АИ-95-К5) Компонентный состав и качество бензинов

- 19. Бензин Супер Евро-98 в.III (АИ-98-К5) Автомоб. бензин G-DRIVE 100 (АИ-100-К5) Снижение доли алкилата 25/12 в смешении

- 20. ПРОЕКТ ПЛАНА ПРОИЗВОДСТВА ПО БЕНЗИНУ ОНПЗ НА ПОЛНОЕ РАЗВИТИЕ ПРИНЯТ ЗА ОСНОВУ В РАЗРАБОТКЕ ПРОГРАММЫ РАЗВИТИЯ

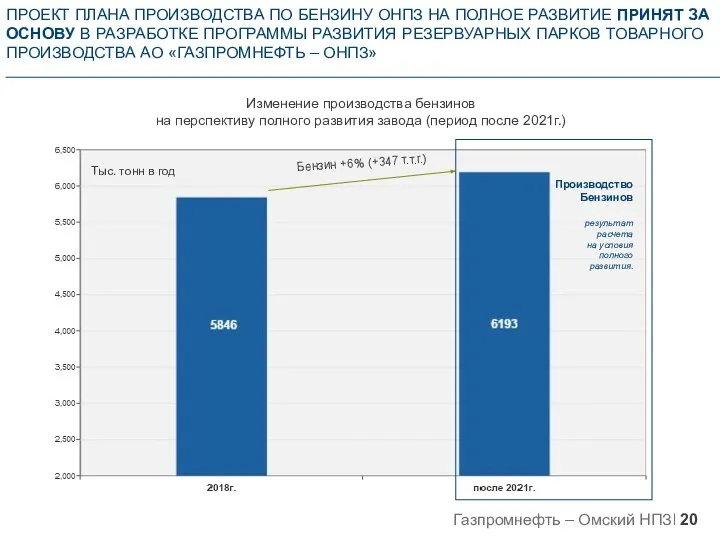

- 21. Антиокислительная присадка «Агидол» Самым распространенным антиокислителем на рыке является 2,6-ди-трет-бутил-4-метилфенол известный под торговой маркой – Агидол-1

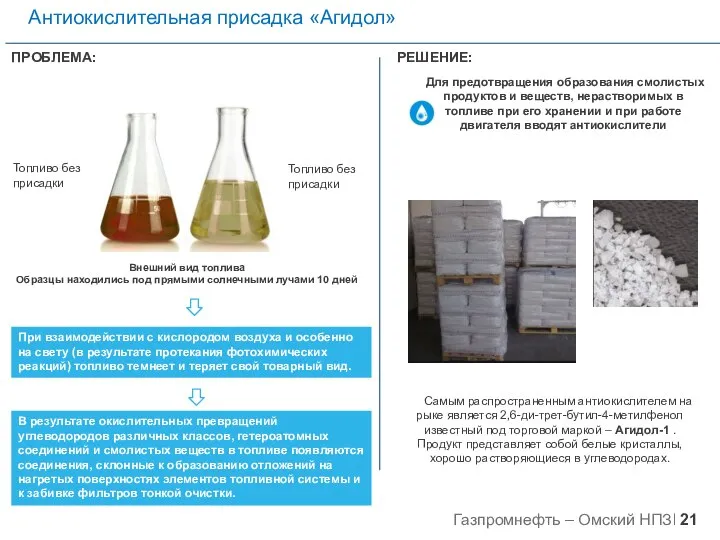

- 22. СУЩЕСТВУЮЩАЯ СХЕМА ПОДАЧИ АНТИОКИСЛИТЕЛЬНОЙ ПРИСАДКИ МОРАЛЬНО И ФИЗИЧЕСКИ УСТАРЕЛА Недостатки : Трудоемкость процесса разлюковывание-залюковывание емкости хранения

- 23. Схема вовлечения многофункциональной присадки для получения бензина марки «G-DRIVE ЕВРОМАКС» Присадка: Благодаря технологии «Евромакс» автомобильные бензины

- 24. Приготовление дизельных топлив Парк РТ Н.т.1100 Н.т.1088 Резервуарные парки титул насосной титул 1100, 1088 предназначены для

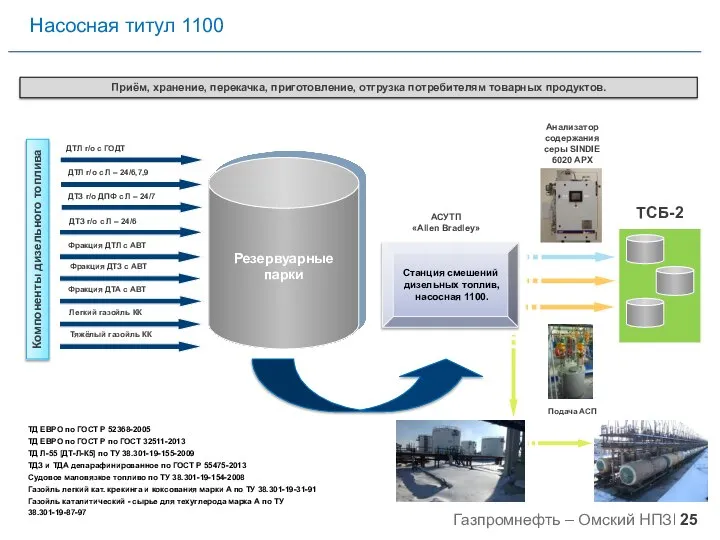

- 25. ДТЗ г/о ДПФ с Л – 24/7 Резервуарные парки Компоненты дизельного топлива ДТЛ г/о с ГОДТ

- 26. Перспективная и существующая схема направления потоков в резервуарные парки насосной тит.1100 Дизельное топливо «Летнее» Дизельное топливо

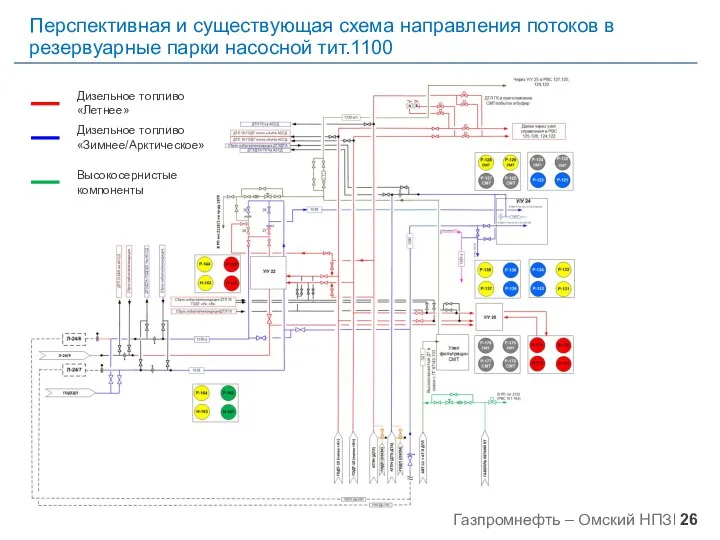

- 27. Перспективные и существующие схемы приема высокосернистых компонентов при приготовлении СМТ вид Э/СМТ вид II, вовлечение ЛГ,

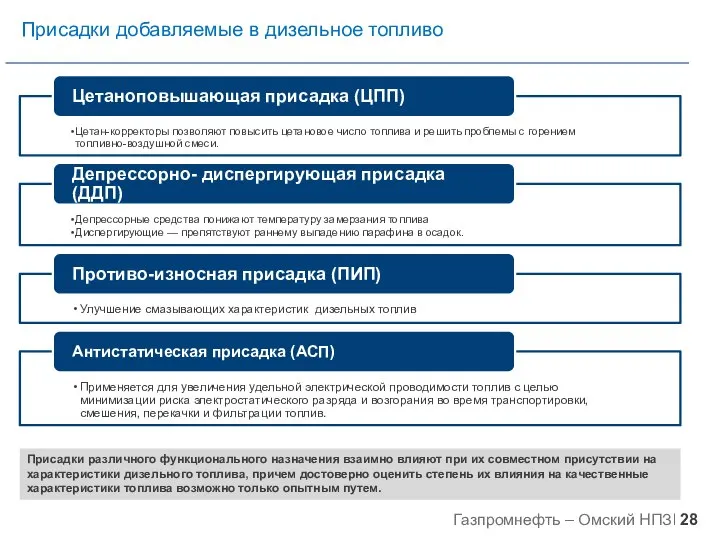

- 28. Присадки добавляемые в дизельное топливо Присадки различного функционального назначения взаимно влияют при их совместном присутствии на

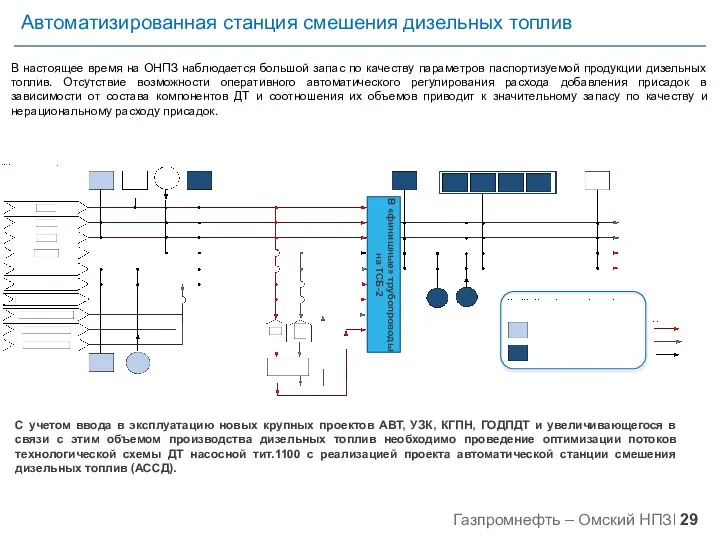

- 29. Автоматизированная станция смешения дизельных топлив В настоящее время на ОНПЗ наблюдается большой запас по качеству параметров

- 30. Прогнозный план производства ДТ на 2023 г. ДТЗ ДТЛ Евро III ДТА ГК ДТЛ 55 РФ

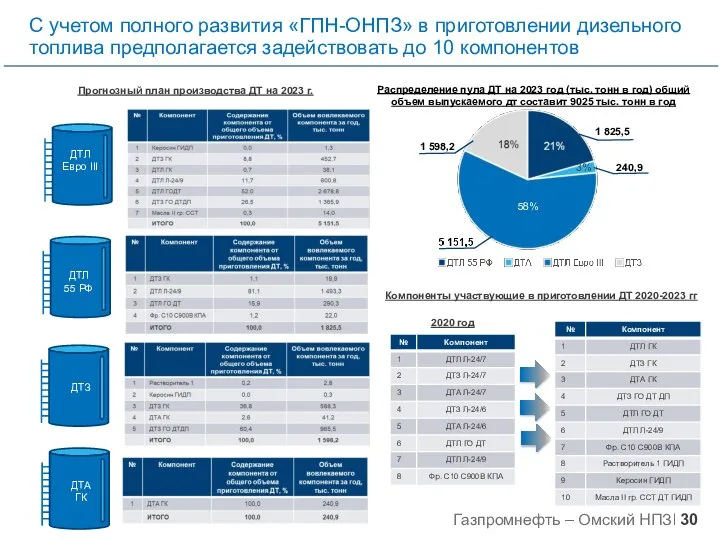

- 31. Узлы приготовления «тёмных нефтепродуктов». Нас.тит.146 Нас.тит.1124 Насосные титул 146 и титул 1124 с резервуарными парками предназначены

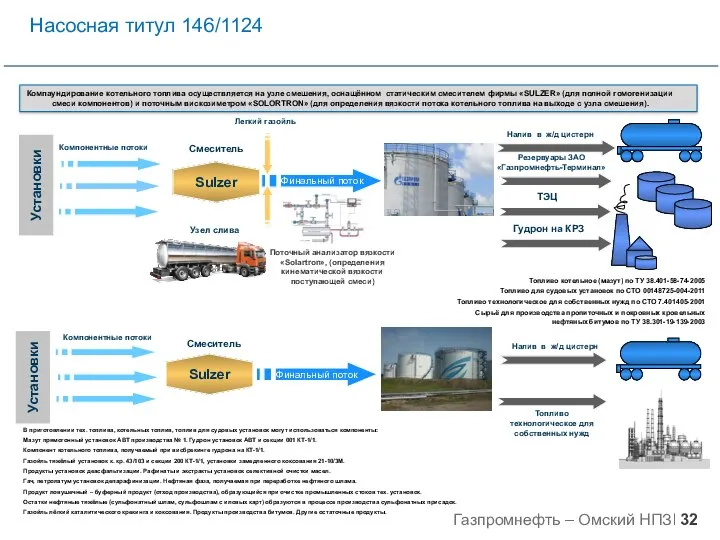

- 32. Установки Компонентные потоки Легкий газойль Sulzer Смеситель Налив в ж/д цистерн ТЭЦ Резервуары ЗАО «Газпромнефть-Терминал» Финальный

- 33. ИЗМЕНЕНИЕ ПРОИЗВОДСТВА ТЕМНЫХ НЕФТЕПРОДУКТОВ после ввода в эксплуатацию основных проектов (КГПН, УЗК, ГО ДП ДТ), направленных

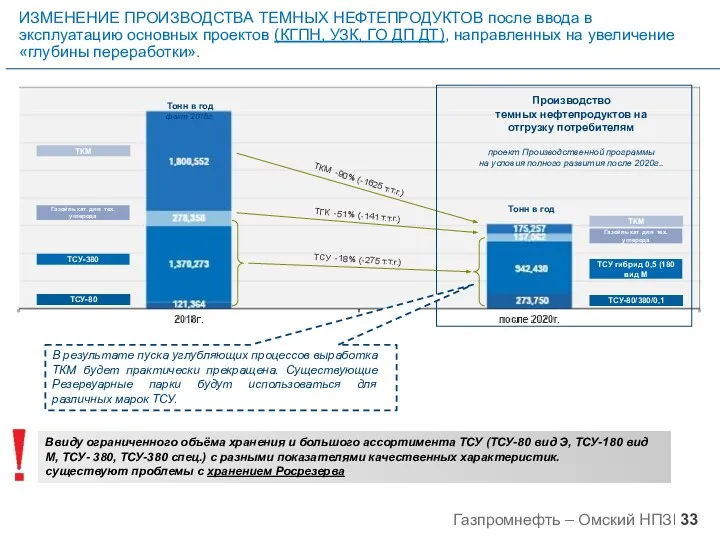

- 34. СУЩЕСТВУЮЩАЯ СИТУАЦИЯ ПРИ РАЗМЕЩЕНИИ ТЕМНЫХ НЕФТЕПРОДУКТОВ В РЕЗЕРВУАРНЫХ ПАРКАХ ТОВАРНОГО ПРОИЗВОДСТВА АО «ГАЗПРОМНЕФТЬ-ОНПЗ» РВС РВС РВС

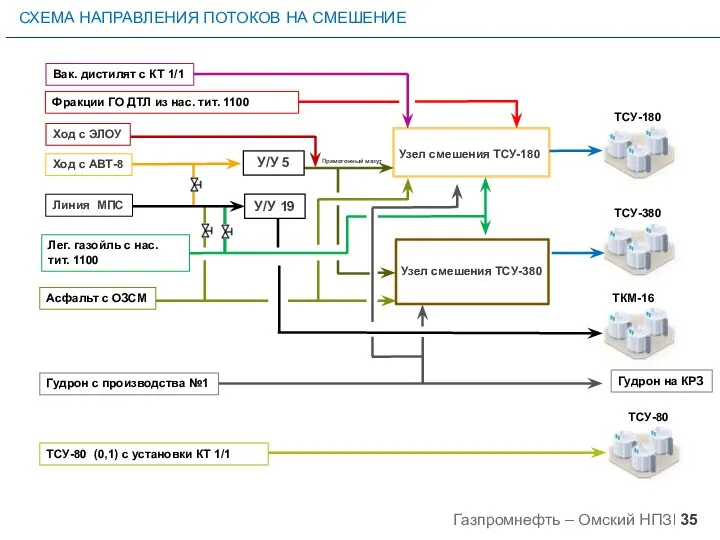

- 35. Фракции ГО ДТЛ из нас. тит. 1100 Гудрон на КРЗ Ход с АВТ-8 Ход с ЭЛОУ

- 36. ТРАССИРОВКА ТРУБОПРОВОДОВ В ПРИГОТОВЛЕНИИ ТСУ

- 37. Парк сжиженных газов (ПСГ) ППЦ ПСГ Парк СУГ Автотерминал УНСГ Проект парка разработан институтом «ОМСКНЕФТЕХИМПРОЕКТ». 1.Узел

- 38. ППФ с КТ – 1/1 ППФ С-100 43/103 ПТ, СПБТ с пр-ва №2 БН, БТ с

- 39. Логистическая схема отгрузки СУГ

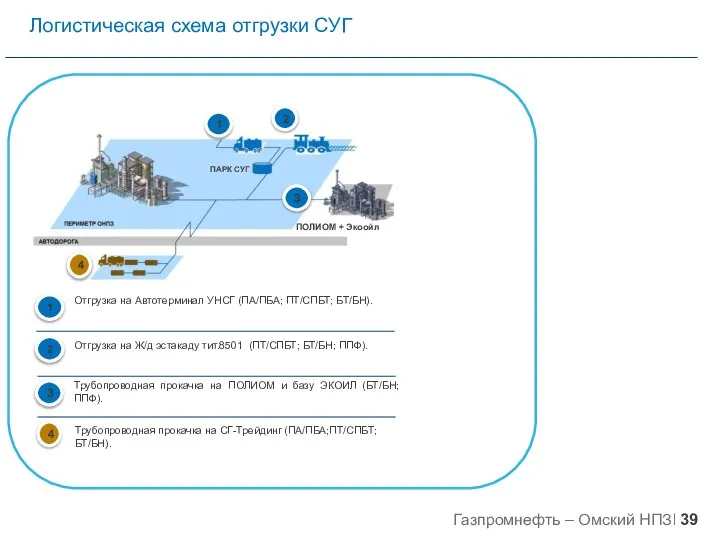

- 40. ПРИНЦИПИАЛЬНАЯ СХЕМА ОТГРУЗКИ И ХРАНЕНИЯ СУГ

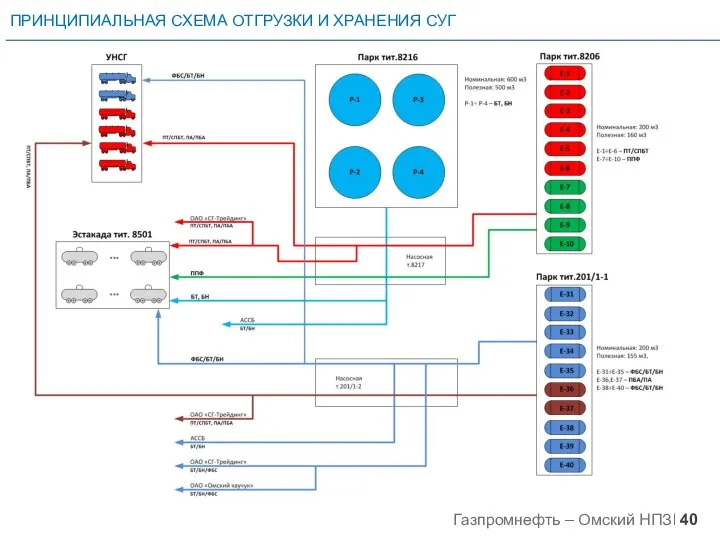

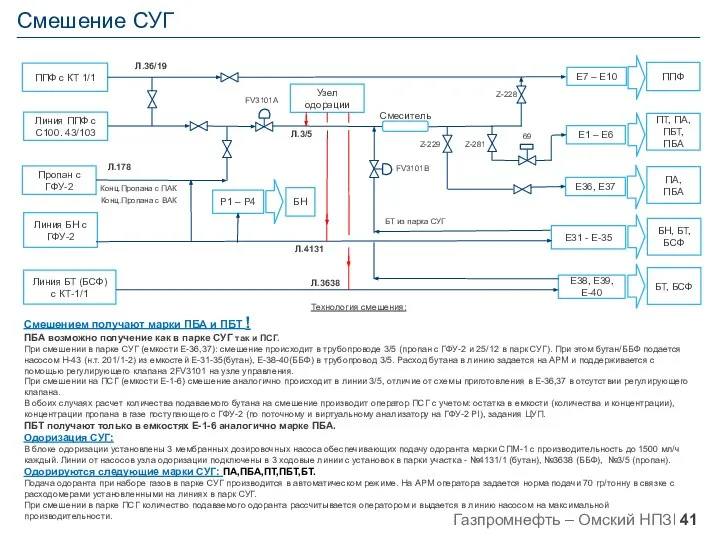

- 41. Технология смешения: Смешением получают марки ПБА и ПБТ ! ПБА возможно получение как в парке СУГ

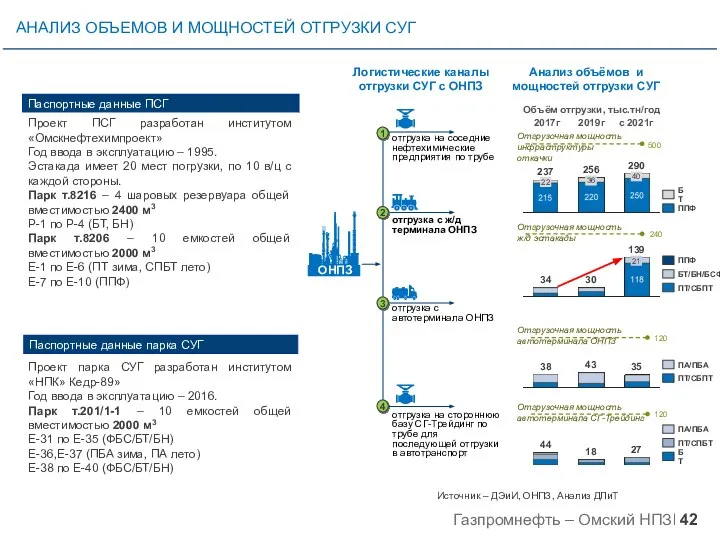

- 42. АНАЛИЗ ОБЪЕМОВ И МОЩНОСТЕЙ ОТГРУЗКИ СУГ ОНПЗ Логистические каналы отгрузки СУГ с ОНПЗ отгрузка с автотерминала

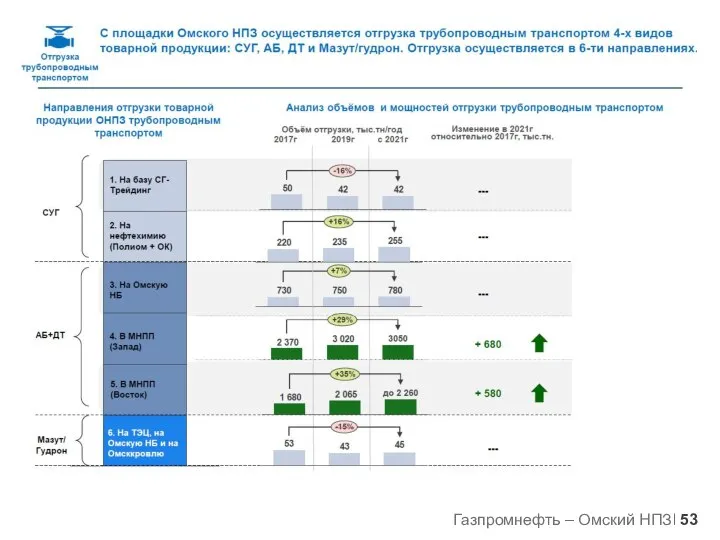

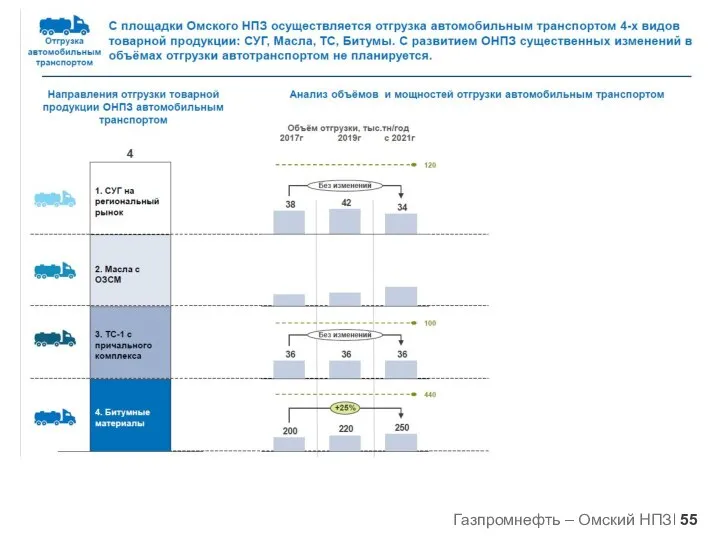

- 43. Эстакада слива СГК СГК Битумная Терминал слива, хранения и закачки в переработку стабильного газового конденсата (СГК)

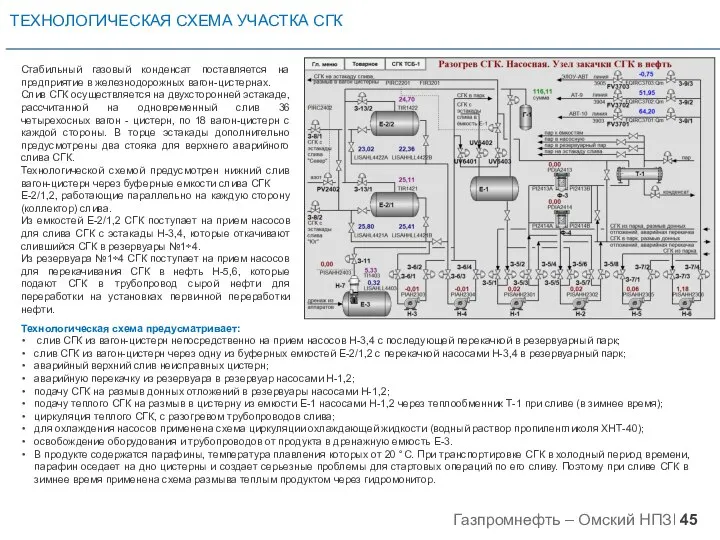

- 45. Стабильный газовый конденсат поставляется на предприятие в железнодорожных вагон-цистернах. Слив СГК осуществляется на двухсторонней эстакаде, рассчитанной

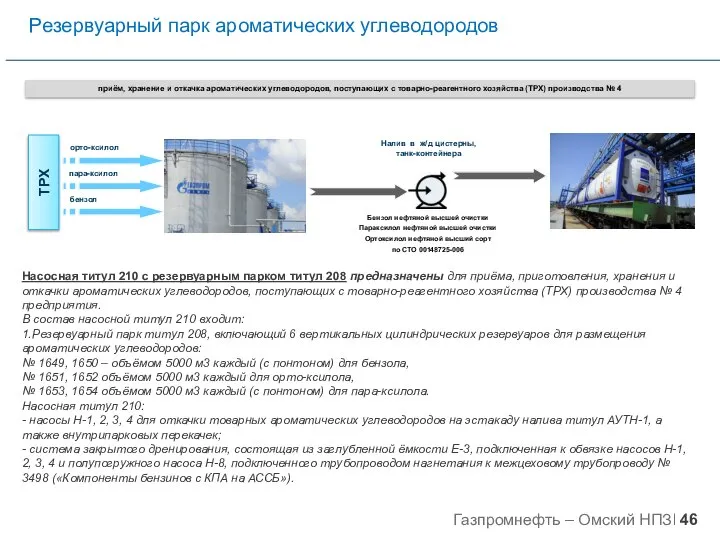

- 46. бензол орто-ксилол пара-ксилол Налив в ж/д цистерны, танк-контейнера Бензол нефтяной высшей очистки Параксилол нефтяной высшей очистки

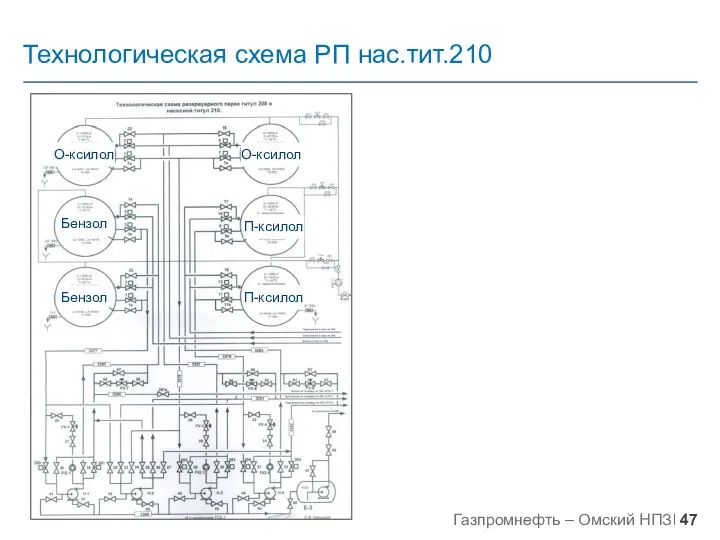

- 47. Технологическая схема РП нас.тит.210 Бензол Бензол О-ксилол О-ксилол П-ксилол П-ксилол

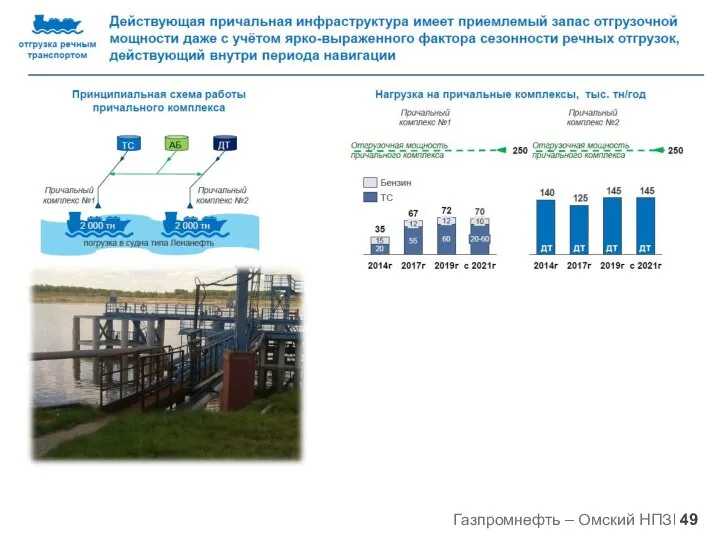

- 48. «ТСБ-2 и Причал» Нефтепродукты – бензины, дизельное топливо, ТС-1 – после смешения поступают в резервуары ТСБ-2.

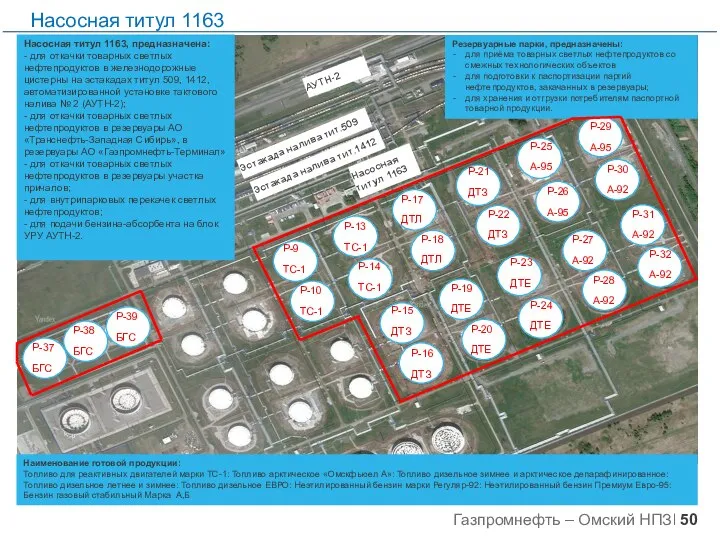

- 50. Насосная титул 1163 Насосная титул 1163, предназначена: - для откачки товарных светлых нефтепродуктов в железнодорожные цистерны

- 51. Автоматизированная установка тактового налива (АУТН) В состав автоматизированной установки тактового налива входят: наливная площадка в виде

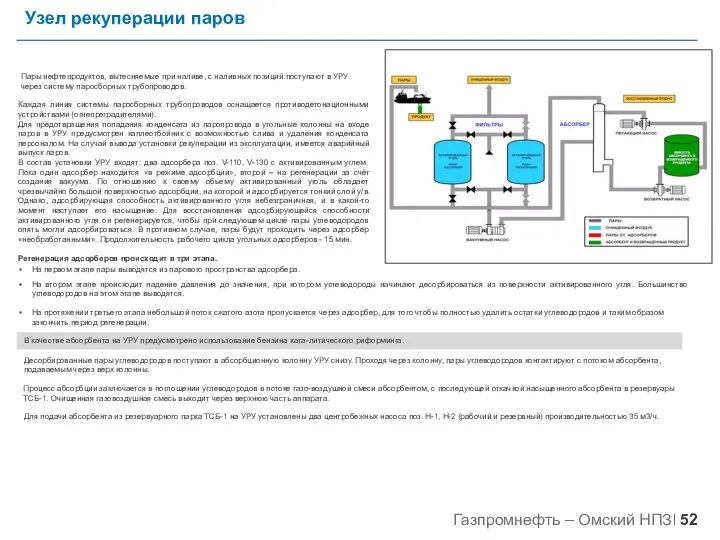

- 52. Узел рекуперации паров Пары нефтепродуктов, вытесняемые при наливе, с наливных позиций поступают в УPУ через систему

- 58. Скачать презентацию

Лекция. Товарное производство:

характеристика технологических объектов;

принципиальные технологические схемы насосных и эстакад

Лекция. Товарное производство:

характеристика технологических объектов;

принципиальные технологические схемы насосных и эстакад

взаимовлияние и взаимосвязи участков товарного производства между собой и с другими технологическими объектами: производствами №1, №2, №4.

схемы межцеховых коммуникаций (трубопроводов, узлов переключений) Товарного производства

Характеристика Товарного производства

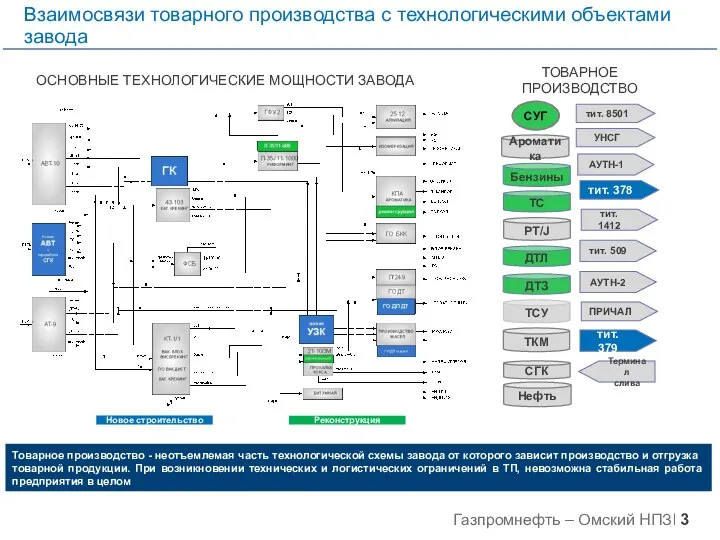

ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ МОЩНОСТИ ЗАВОДА

ТОВАРНОЕ

ПРОИЗВОДСТВО

Новое строительство

Реконструкция

СУГ

тит. 8501

Бензины

ТС

РТ/J

АУТН-1

ДТЛ

АУТН-2

тит. 509

ПРИЧАЛ

тит. 379

тит. 1412

тит. 378

ТСУ

Товарное

ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ МОЩНОСТИ ЗАВОДА

ТОВАРНОЕ

ПРОИЗВОДСТВО

Новое строительство

Реконструкция

СУГ

тит. 8501

Бензины

ТС

РТ/J

АУТН-1

ДТЛ

АУТН-2

тит. 509

ПРИЧАЛ

тит. 379

тит. 1412

тит. 378

ТСУ

Товарное

ТКМ

Нефть

СГК

Терминал

слива

ДТЗ

УНСГ

Ароматика

Взаимосвязи товарного производства с технологическими объектами завода

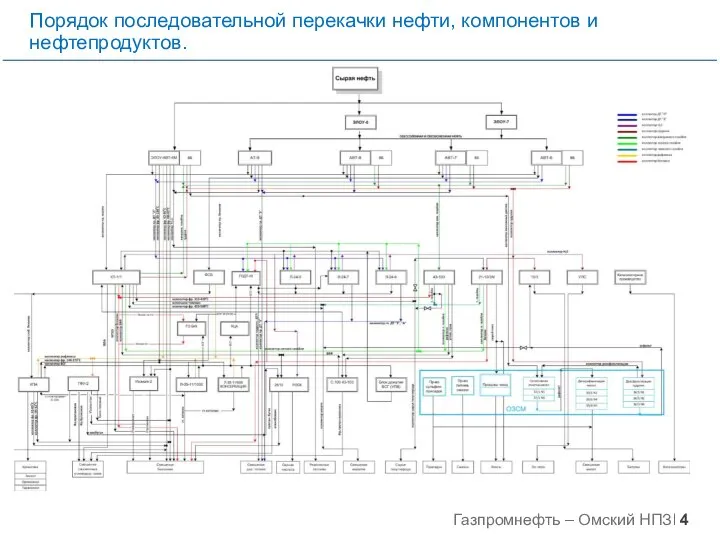

Порядок последовательной перекачки нефти, компонентов и нефтепродуктов.

Порядок последовательной перекачки нефти, компонентов и нефтепродуктов.

Товарное производство АО «Газпромнефть-ОНПЗ»

Товарное производство АО «Газпромнефть-ОНПЗ»

Видео «10 мифов о нефти»

Видео «10 мифов о нефти»

Указанное содержание обычно определяется для общего количества сырой нефти

Углерод

Водород

Указанное содержание обычно определяется для общего количества сырой нефти

Углерод

Водород

11 - 14 % вес

СЕРА

КИСЛОРОД

АЗОТ

Тяжелые металлы

0.04 - 6 вес %

0.1 - 0.5 вес %

0.1 - 1.5 вес %

50 - 150 г/т

Примеси :

Углеводороды :

Вода и осадки

Минеральные соли

0.1 - 0.6% об

20 - 200 г/т

Тяжелые фракции

Легкие фракции

Состав сырой нефти

Легкая фракция

из Северного моря

Особо легкая фракция

Тяжелая фракция: Венесуэла

Особо тяжелая фракция:

твердая при 20oC

Примеры сырой нефти

Усть-Балыкское нефтяное месторождение находится на границе Сургутского и Нефтеюганского районов ХМАО

Усть-Балыкское нефтяное месторождение находится на границе Сургутского и Нефтеюганского районов ХМАО

Входит в состав Сургутского нефтегазоносного района Среднеобской нефтегазоносной области, относится к Западно-Сибирской провинции.

Месторождение обнаружено 16 октября 1961 г., когда на берегу Оби в черте современного Нефтеюганска забил 1й нефтяной фонтан.

Введено в разработку через 3 года в 1964 г.

Начальные запасы нефти - до 100 млн т.

На данный момент добыто около 200 млн т нефти плотностью 0,84 г/см3 и с количеством серы 1,3-1,8 %.

Она залегает на глубине 2-2,7 км, а средняя глубина скважин составляет

2 614 м. Месторождение является многопластовым.

Входит в число крупнейших месторождений у Роснефть-Юганскнефтегаз.

По начальным запасам занимает 9 место, по остаточным - 8 место.

На Усть-Балыкском месторождении пробурен фонд скважин - более 1400 или 7% от фонда объединения, половина из которых находится в простое по причине малодебитности, высокой обводненности и по техническим причинам.

По накопленному отбору - 53 млн т нефти - месторождение занимает 6 место в Роснефть-Юганскнефтегаз.

По уровню годовой добычи нефти 1235 тыс. т в 2000 г. месторождение занимало 6 место в Роснефть-Юганскнефтегаз.

Фактический дебит скважин по нефти - 8 т/сут. на 40% ниже среднего по объединению.

Разбуривание Усть-Балыкского месторождения продолжалось 19 лет, всего пробурено 3656 тыс. м эксплуатационного метража.

Средняя глубина скважины 2614 м.

Оператором Усть-Балыкского месторождения является российская нефтяная компания Роснефть.

По транзитным трубопроводам ПАО Транснефти на ОНПЗ приходит в основном нефть Усть Балыксгого месторождения.

Прием нефти

СИКН №448

В процессе поступления нефти в резервуары ОНПЗ, она проходит через

СИКН №448

В процессе поступления нефти в резервуары ОНПЗ, она проходит через

Насосная титул 1165Р

На установки производства №1 нефть откачивается посредством центробежных насосов 12 НДС Нм производительностью 1200 кубических метров нефти в час.

В работе обычно находятся 3 из шести насосов.

Р-36

Нефть может быть направлена в любой из 14 резервуаров, нефтяных резервуарных парков. Четыре из которых имеют объем 50 000 кубических метров и 10шт пог 20.000 кубических метров.

Для примера, резервуар объемом 50 000 может вместить приблизительно 833 вагон-цистерн нефти.

В среднем суточный объем принимаемой и откачиваемой нефти составляет 55 000 тонн. Объем закачиваемой нефти около 2000 тонн в час. Откачка около 2000 в час.

После наполнения нефтью каждый резервуар отстаивается не менее 2-х часов, дренируется от воды и механических примесей. Производится размыв донных отложений и последующая откачка на установки первичной переработки нефти .

Р-35

Р-34

Р-33

Р-2

Р-1

Р-3

Р-4

Р-5

Р-6

Р-7

Р-8

Р-11

Р-12

Нефть в нас.тит.1165Р

Нефть на АВТ

Насосная титул 1165Р

Ёмкость резервуарных парков Товарного производства по видам н/продуктов.

Ёмкость резервуарных парков Товарного производства по видам н/продуктов.

Назначение объекта – приём, хранение, перекачка, приготовление, отгрузка потребителям товарных продуктов

Назначение объекта – приём, хранение, перекачка, приготовление, отгрузка потребителям товарных продуктов

Приготовление товарных бензинов осуществляется в потоке автоматизированной станцией смешения бензинов при одновременной подаче всех компонентов в трубопровод смешения.

Автоматизированная станция смешения бензинов. АССБ

АССБ

АССБ

Финальный поток

Бензиновые компоненты

ТСБ-1

Поточные анализаторы:

-BEAKON-октан.числа;

-SOLO- содержания серы;

-Анализатор бензола;

-Анализатор ДНП.

Компонентный поток

Рецептура

АССБ

Финальный поток

Бензиновые компоненты

ТСБ-1

Поточные анализаторы:

-BEAKON-октан.числа;

-SOLO- содержания серы;

-Анализатор бензола;

-Анализатор ДНП.

Компонентный поток

Рецептура

смешения

н- бутан

изомеризат, изо-пентан

ТСБ-2

Супер Евро-98 (АИ-98-К5) по ГОСТ Р 51866-2002

Премиум Евро-95 (АИ-95-К5) по ГОСТ Р 51866-2002

Регуляр-92 (АИ-92-К5) по ГОСТ Р 51105-97

Нормаль-80 (АИ-80-К5) по ГОСТ Р 51105-97

СБК бензина марок А и Б по СТО 11605031-079–2013

БГС марки А по ТУ 38.301-19-108-97

АСУТП «Yokogawa»

Приготовление товарных бензинов происходит при компаундировании (смешении) в потоке нескольких компонентов, путём их одновременной подачи в один из

4-х финальных трубопроводов смешения, согласно заданной рецептуры в % об.

Для обеспечения качества компаундирования бензинов, АССБ оснащена поточными анализаторами: PIONIR 1024P; «Sоla II»; GC8000; Beacon 3000 и RVP.

Автоматизированная станция смешения бензинов. АССБ

Направления откачки готовых продуктов с АССБ.

Потоки участка приготовления бензинов.

Направления откачки готовых продуктов с АССБ.

Потоки участка приготовления бензинов.

Основные компоненты смешения бензина

Низкооктановые компоненты:

Фракция «НК – 62 оС» установки АВТ-10.

Фракция

Основные компоненты смешения бензина

Низкооктановые компоненты:

Фракция «НК – 62 оС» установки АВТ-10.

Фракция

Фракция «85 – 140 оС» установки АВТ-10.

Фракция «140 – 180 оС» установки АВТ-10.

Фракция «НК – 62 оС» секции 100 КПА.

Фракция «62 – 85 оС» секции 100 КПА.

Фракция «85 – 140 оС» секции 100 КПА.

Фракция «140 – 170 оС» секции 100 КПА.

Фракция «НК – 80 оС» установки ФСБ.

Фракция «80 – 180 оС» установки ФСБ.

Фракция «НК – 180 оС» установки ФСБ.

Фракция «НК – 185 оС» установок АВТ.

Бензин-рафинат секции 400 КПА.

Бензин газовый ГФУ-2.

Бензин каталитического крекинга гидроочищенный установки ГО БКК.

Бензин газовый секции 100 установки 43-103.

Бензин каталитического крекинга установки КТ-1/1.

Бензин каталитического крекинга установки 43-103.

Лёгкий платформат секции 400 КПА.

Бензин-отгон установок гидроочистки дизельного топлива

Л-24/6, Л-24/7, Л-24/9.

Бензин коксования установки 21-10/3М (как компонент автомобильных бензинов может использоваться без гидроочистки только до ввода в эксплуатацию новой установки гидроочистки дизельных топлив; после ввода данной мощности будет использоваться в качестве её сырья с выводом в виде бензина-отгона).

Высокооктановые компоненты:

Алкилбензин установки 25/12.

Фракции изо-пентановые установки Изомалк-2 и ГФУ-2.

Изомеризат установки Изомалк-2.

Бензин каталитического риформинга установок Л-35-11/600 и

Л-35-11/1000.

Платформат секции 300 КПА.

Метил-трет-бутиловый эфир с секции МТБЭ КТ-1/1 и с ЗАО «Экоойл».

Фракции С8 и С9 секции 900 В КПА.

Толуольный концентрат секции 900 А КПА.

Пример оценки вместимости резервуаров

Критерий «полезна вместимость» - максимально допустимое наполнение –

Пример оценки вместимости резервуаров

Критерий «полезна вместимость» - максимально допустимое наполнение –

Критерий «запас хода» компонентов и товарной продукции в резервуары ТП - принят как индикативное значение – «запас хода в резервуары» для товарных продуктов не менее 3-х суток, для резервуаров с компонентами не менее 1-х суток.

ОБРАЩЕНИЕ ООО «ГПН-ЛОГИСТИКА»

РЕКОМЕНДУЮТ ИМЕТЬ НАЛИЧИЕ 3-Х СУТОЧНОГО ЗАПАСА СВОБОДНЫХ ЕМКОСТЕЙ

ОБРАЩЕНИЕ ООО «ГПН-ЛОГИСТИКА»

РЕКОМЕНДУЮТ ИМЕТЬ НАЛИЧИЕ 3-Х СУТОЧНОГО ЗАПАСА СВОБОДНЫХ ЕМКОСТЕЙ

ОПРЕДЕЛЕНИЕ ПОЛЕЗНОГО ОБЪЕМА РЕЗЕРВУАРА

max наполнение 1050 см

12504 мм Высота резервуара

min технологический остаток 250 см

D=45616 мм

Vполез.=3,14*(22,8)^2*8=13 058 м3

Плотность продукта 856 кг/м3

К плотн.=3,14*(22,8)^2*0,01*0,856=13,97

Vномин.=3,14*(22,8)^2*12,5=20403 м3

Gполез.на н/пр=(1050-250)*13,97= 11 176 т

В настоящее время в зимний период существует потенциал увеличения выработки товарных

В настоящее время в зимний период существует потенциал увеличения выработки товарных

н-Бутан от насосной СУГ (Н-31,32,42)

Е-31-35, Е-38-40)

Взаимосвязь приготовления бензинов с участком ПСГ

Бензин неэтилированный АИ-92-К5

Бензин Премиум Евро-95 в.III (АИ-95-К5)

Компонентный состав и качество бензинов

Бензин неэтилированный АИ-92-К5

Бензин Премиум Евро-95 в.III (АИ-95-К5)

Компонентный состав и качество бензинов

Бензин Супер Евро-98 в.III (АИ-98-К5)

Автомоб. бензин G-DRIVE 100 (АИ-100-К5)

Снижение доли алкилата

Бензин Супер Евро-98 в.III (АИ-98-К5)

Автомоб. бензин G-DRIVE 100 (АИ-100-К5)

Снижение доли алкилата

Компонентный состав и качество бензинов

Известно, что парообразование воздушных пробок нарушает непрерывность потока топлива в топливной системе. Для предотвращения образования паровоздушных пробок стандартом на автомобильные бензины предусмотрено ограничение по ДНП: для летних видов бензинов (независимо от их марки). ДНП должно быть не более 67 кПа, для зимних видов - не более 67-100 кПа.

ПРОЕКТ ПЛАНА ПРОИЗВОДСТВА ПО БЕНЗИНУ ОНПЗ НА ПОЛНОЕ РАЗВИТИЕ ПРИНЯТ ЗА

ПРОЕКТ ПЛАНА ПРОИЗВОДСТВА ПО БЕНЗИНУ ОНПЗ НА ПОЛНОЕ РАЗВИТИЕ ПРИНЯТ ЗА

Изменение производства бензинов

на перспективу полного развития завода (период после 2021г.)

Производство

Бензинов

результат

расчета

на условия

полного

развития.

Антиокислительная присадка «Агидол»

Самым распространенным антиокислителем на рыке является 2,6-ди-трет-бутил-4-метилфенол известный

Антиокислительная присадка «Агидол»

Самым распространенным антиокислителем на рыке является 2,6-ди-трет-бутил-4-метилфенол известный

Продукт представляет собой белые кристаллы, хорошо растворяющиеся в углеводородах.

Внешний вид топлива

Образцы находились под прямыми солнечными лучами 10 дней

Топливо без присадки

При взаимодействии с кислородом воздуха и особенно на свету (в результате протекания фотохимических реакций) топливо темнеет и теряет свой товарный вид.

В результате окислительных превращений углеводородов различных классов, гетероатомных соединений и смолистых веществ в топливе появляются соединения, склонные к образованию отложений на нагретых поверхностях элементов топливной системы и к забивке фильтров тонкой очистки.

Топливо без присадки

РЕШЕНИЕ:

ПРОБЛЕМА:

Для предотвращения образования смолистых продуктов и веществ, нерастворимых в топливе при его хранении и при работе двигателя вводят антиокислители

СУЩЕСТВУЮЩАЯ СХЕМА ПОДАЧИ АНТИОКИСЛИТЕЛЬНОЙ ПРИСАДКИ МОРАЛЬНО И ФИЗИЧЕСКИ УСТАРЕЛА

Недостатки :

СУЩЕСТВУЮЩАЯ СХЕМА ПОДАЧИ АНТИОКИСЛИТЕЛЬНОЙ ПРИСАДКИ МОРАЛЬНО И ФИЗИЧЕСКИ УСТАРЕЛА

Недостатки :

Потери - не полное растворение кристаллического Агидола-1 в бензине с помощью циркуляционного насоса Н-5.

Учет подачи присадки - отсутствие автоматической дозировки (производится в ручную – приблизительно в зависимости от объема партии бензина).

Отсутствие автоматического контроля и его удаленность – емкости и насосов от места подачи в приемные трубопроводы более 700 метров.

Не безопасный процесс – контакт оператора непосредственно с присадкой и с парами бензина-растворителя.

Периодическая подача присадки – одна емкость Е-19 (приготовление присадки – подача присадки).

Оборудование схемы подачи в эксплуатации уже более 50 лет емкость Е-19 - год выпуска 1960г.

АССБ

8 Парк

Бензин 43-103

Ходовой трубопровод бензина КТ-1/1

1 Прием парка тит.143/1

Агидол-1

Н.тит.131

Н-5

Е-19

Циркуляция

Подача бензина

Загрузка Агидола-1 (в ручную)

Существующий узел загрузки антиокислительной присадки Агидол

Загрузка антиокислительной присадки Агидол с использованием ручного труда

0,025кг на тонну бензина КТ-1/1

Схема вовлечения многофункциональной присадки для получения бензина марки «G-DRIVE ЕВРОМАКС»

Присадка:

Благодаря

Схема вовлечения многофункциональной присадки для получения бензина марки «G-DRIVE ЕВРОМАКС»

Присадка:

Благодаря

Улучшенные эксплуатационные свойства позволяют раскрыть потенциал и эффективность работы двигателя, заложенные конструкторами и производителями, позволяют продлить ресурс двигателя, снизить экологическую нагрузку на окружающую среду благодаря сокращению вредных выбросов при сгорании бензина.

К улучшенным эксплуатационным свойствам относятся очищающие и защитные свойства бензинов, способность поддерживать чистоту форсунок, клапанов и камеры сгорания, предотвращать снижение производительности двигателя, предотвращать износ и коррозию, снижать расход топлива.

Приготовление дизельных топлив

Парк РТ

Н.т.1100

Н.т.1088

Резервуарные парки титул насосной титул 1100, 1088 предназначены

Приготовление дизельных топлив

Парк РТ

Н.т.1100

Н.т.1088

Резервуарные парки титул насосной титул 1100, 1088 предназначены

ДТЗ г/о ДПФ с Л – 24/7

Резервуарные

парки

Компоненты дизельного топлива

ДТЛ г/о

ДТЗ г/о ДПФ с Л – 24/7

Резервуарные

парки

Компоненты дизельного топлива

ДТЛ г/о

ДТЛ г/о с Л – 24/6,7,9

Фракция ДТЛ с АВТ

ДТЗ г/о с Л – 24/6

Фракция ДТЗ с АВТ

Тяжёлый газойль КК

Фракция ДТА с АВТ

Легкий газойль КК

Приём, хранение, перекачка, приготовление, отгрузка потребителям товарных продуктов.

Анализатор содержания серы SINDIE 6020 APX

АСУТП

«Allen Bradley»

ТД ЕВРО по ГОСТ Р 52368-2005

ТД ЕВРО по ГОСТ Р по ГОСТ 32511-2013

ТД Л-55 [ДТ-Л-К5] по ТУ 38.301-19-155-2009

ТДЗ и ТДА депарафинированное по ГОСТ Р 55475-2013

Судовое маловязкое топливо по ТУ 38.301-19-154-2008

Газойль легкий кат. крекинга и коксования марки А по ТУ 38.301-19-31-91

Газойль каталитический - сырье для техуглерода марка А по ТУ 38.301-19-87-97

Подача АСП

Насосная титул 1100

Перспективная и существующая схема направления потоков в резервуарные парки насосной тит.1100

Дизельное

Перспективная и существующая схема направления потоков в резервуарные парки насосной тит.1100

Дизельное

Дизельное топливо «Зимнее/Арктическое»

Высокосернистые компоненты

Перспективные и существующие схемы приема высокосернистых компонентов при приготовлении СМТ вид

Перспективные и существующие схемы приема высокосернистых компонентов при приготовлении СМТ вид

Присадки добавляемые в дизельное топливо

Присадки различного функционального назначения взаимно влияют при

Присадки добавляемые в дизельное топливо

Присадки различного функционального назначения взаимно влияют при

Автоматизированная станция смешения дизельных топлив

В настоящее время на ОНПЗ наблюдается большой

Автоматизированная станция смешения дизельных топлив

В настоящее время на ОНПЗ наблюдается большой

С учетом ввода в эксплуатацию новых крупных проектов АВТ, УЗК, КГПН, ГОДПДТ и увеличивающегося в связи с этим объемом производства дизельных топлив необходимо проведение оптимизации потоков технологической схемы ДТ насосной тит.1100 с реализацией проекта автоматической станции смешения дизельных топлив (АССД).

Прогнозный план производства ДТ на 2023 г.

ДТЗ

ДТЛ

Евро III

ДТА

ГК

ДТЛ

55

Прогнозный план производства ДТ на 2023 г.

ДТЗ

ДТЛ

Евро III

ДТА

ГК

ДТЛ

55

Распределение пула ДТ на 2023 год (тыс. тонн в год) общий объем выпускаемого дт составит 9025 тыс. тонн в год

58%

3%

Компоненты участвующие в приготовлении ДТ 2020-2023 гг

1 825,5

58%

1 598,2

240,9

2020 год

С учетом полного развития «ГПН-ОНПЗ» в приготовлении дизельного топлива предполагается задействовать до 10 компонентов

Узлы приготовления «тёмных нефтепродуктов».

Нас.тит.146

Нас.тит.1124

Насосные титул 146 и титул 1124

с резервуарными

Узлы приготовления «тёмных нефтепродуктов».

Нас.тит.146

Нас.тит.1124

Насосные титул 146 и титул 1124

с резервуарными

Установки

Компонентные потоки

Легкий газойль

Sulzer

Смеситель

Налив в ж/д цистерн

ТЭЦ

Резервуары ЗАО «Газпромнефть-Терминал»

Финальный поток

Поточный анализатор

Установки

Компонентные потоки

Легкий газойль

Sulzer

Смеситель

Налив в ж/д цистерн

ТЭЦ

Резервуары ЗАО «Газпромнефть-Терминал»

Финальный поток

Поточный анализатор

Установки

Компаундирование котельного топлива осуществляется на узле смешения, оснащённом статическим смесителем фирмы «SULZER» (для полной гомогенизации смеси компонентов) и поточным вискозиметром «SOLORTRON» (для определения вязкости потока котельного топлива на выходе с узла смешения).

В приготовлении тех. топлива, котельных топлив, топлив для судовых установок могут использоваться компоненты:

Мазут прямогонный установок АВТ производства № 1. Гудрон установок АВТ и секции 001 КТ-1/1.

Компонент котельного топлива, получаемый при висбрекинге гудрона на КТ-1/1.

Газойль тяжёлый установок к. кр. 43/103 и секции 200 КТ-1/1, установки замедленного коксования 21-10/3М.

Продукты установок деасфальтизации. Рафинаты и экстракты установок селективной очистки масел.

Гач, петролатум установок депарафинизации. Нефтяная фаза, получаемая при переработке нефтяного шлама.

Продукт ловушечный – буферный продукт (отход производства), образующийся при очистке промышленных стоков тех. установок.

Остатки нефтяные тяжёлые (сульфонатный шлам, сульфошлам с иловых карт) образуются в процессе производства сульфонатных присадок.

Газойль лёгкий каталитического крекинга и коксования. Продукты производства битумов. Другие остаточные продукты.

Sulzer

Смеситель

Финальный поток

Налив в ж/д цистерн

Топливо котельное (мазут) по ТУ 38.401-58-74-2005

Топливо для судовых установок по СТО 00148725-004-2011

Топливо технологическое для собственных нужд по СТО 7.401405-2001

Сырьё для производства пропиточных и покровных кровельных нефтяных битумов по ТУ 38.301-19-139-2003

Узел слива

Компонентные потоки

Топливо технологическое для собственных нужд

Насосная титул 146/1124

Гудрон на КРЗ

ИЗМЕНЕНИЕ ПРОИЗВОДСТВА ТЕМНЫХ НЕФТЕПРОДУКТОВ после ввода в эксплуатацию основных проектов (КГПН,

ИЗМЕНЕНИЕ ПРОИЗВОДСТВА ТЕМНЫХ НЕФТЕПРОДУКТОВ после ввода в эксплуатацию основных проектов (КГПН,

ТСУ -18% (-275 т.т.г.)

ТГК -51% (-141 т.т.г.)

ТКМ -90% (-1625 т.т.г.)

ТСУ-80

ТКМ

Газойль кат. для тех.углерода

ТСУ-380

ТСУ-80/380/0,1

ТКМ

ТСУ гибрид 0,5 (180 вид М

Тонн в год

факт 2018г.

Тонн в год

Производство

темных нефтепродуктов на отгрузку потребителям

проект Производственной программы

на условия полного развития после 2020г..

Газойль кат. для тех.углерода

В результате пуска углубляющих процессов выработка ТКМ будет практически прекращена. Существующие Резервуарные парки будут использоваться для различных марок ТСУ.

Ввиду ограниченного объёма хранения и большого ассортимента ТСУ (ТСУ-80 вид Э, ТСУ-180 вид М, ТСУ- 380, ТСУ-380 спец.) с разными показателями качественных характеристик.

существуют проблемы с хранением Росрезерва

СУЩЕСТВУЮЩАЯ СИТУАЦИЯ ПРИ РАЗМЕЩЕНИИ ТЕМНЫХ НЕФТЕПРОДУКТОВ В РЕЗЕРВУАРНЫХ ПАРКАХ ТОВАРНОГО ПРОИЗВОДСТВА

СУЩЕСТВУЮЩАЯ СИТУАЦИЯ ПРИ РАЗМЕЩЕНИИ ТЕМНЫХ НЕФТЕПРОДУКТОВ В РЕЗЕРВУАРНЫХ ПАРКАХ ТОВАРНОГО ПРОИЗВОДСТВА

РВС

РВС

РВС

Приём, хранение, отгрузка ТКМ-16;

Приём, хранение, отгрузка ТСУ-380 (Спец. вид 1);

Приём, хранение, отгрузка: ТСУ-0,5 (180 вид М),

ТСУ-80 (вид Э), ТСУ-380 (вид 1);

Переоборудование под приём, хранение и отгрузку сырья для тех. углерода, ремонт, модернизация*

* Проведение капитальных ремонтов, замены РВС, модернизации и развитие резервуарных парков Товарного производства проводятся согласно утвержденных программам по выполнению предписаний надзорных органов, замене морально-устаревшего оборудования, Стратегии развития объектов Товарного производства, АО «Газпромнефть-ОНПЗ».

Условные обозначения:

После ввода в эксплуатацию новых комплексов АО «Газпромнефть-ОНПЗ», а именно: КГПН, УЗК, ГО ДП ДТ, возможен демонтаж резервуарных парков тит.1113/1,2,3 (ТКМ-16).

В настоящее время РВС №69 - демонтирован

РВС

571

575

573

Фракции ГО ДТЛ из нас. тит. 1100

Гудрон на КРЗ

Ход с АВТ-8

Ход

Фракции ГО ДТЛ из нас. тит. 1100

Гудрон на КРЗ

Ход с АВТ-8

Ход

Лег. газойль с нас. тит. 1100

У/У 19

Прямогонный мазут

У/У 5

Линия МПС

Гудрон с производства №1

ТСУ-80

ТСУ-380

ТСУ-180

ТКМ-16

СХЕМА НАПРАВЛЕНИЯ ПОТОКОВ НА СМЕШЕНИЕ

ТРАССИРОВКА ТРУБОПРОВОДОВ В ПРИГОТОВЛЕНИИ ТСУ

ТРАССИРОВКА ТРУБОПРОВОДОВ В ПРИГОТОВЛЕНИИ ТСУ

Парк сжиженных газов (ПСГ)

ППЦ

ПСГ

Парк СУГ

Автотерминал УНСГ

Проект парка разработан институтом «ОМСКНЕФТЕХИМПРОЕКТ».

1.Узел налива

Парк сжиженных газов (ПСГ)

ППЦ

ПСГ

Парк СУГ

Автотерминал УНСГ

Проект парка разработан институтом «ОМСКНЕФТЕХИМПРОЕКТ».

1.Узел налива

Годовая производительность УНСУГ – 120 тыс. тонн в год.

Год ввода в действие – декабрь 1999 года.

Проект узла налива разработан ПКО ОАО «Сибнефть-ОНПЗ».

2. Парк состоит из следующих основных технологических блоков:

- товарного парка сжиженных газов т. 8206, предназначенного для приема, хранения и отгрузки пропан-пропиленовой фракции (ППФ) и бытового газа (БГ);

- товарного парка сжиженных газов т. 8216, предназначенного для приема, хранения и отгрузки бутана технического и бутана нормального;

- товарной насосной сжиженных газов т. 8217, предназначенной для откачки из парков т. 8206, т. 8216 товарных сжиженных газов на эстакаду налива т. 8501 в железнодорожные цистерны и узел налива в автоцистерны;

- эстакады налива т. 8501, предназначенной для налива товарных сжиженных газов в железнодорожные цистерны;

- двух вагонных весов марки «Metter Toledo 7260S» на эстакаде налива титул 8501, предназначенных для взвешивания железнодорожных четырехосных вагонов (цистерн со сжиженным углеводородным газом).

- двух маневровых устройств марки «Vollert» обеспечивающего перемещение железнодорожных цистерн по путям эстакады (каждый путь оборудован собственным устройством);

- узла налива (шесть наливных колонок), предназначенного для отгрузки СУГ в автоцистерны; в составе узла налива, для взвешивания порожних и гружёных автоцистерн, имеются весы марки «СКАЛЕКС-1000» грузоподъемностью 60 т, размером 18,54 х 3,54 м.

Весы

Эст.тит.8501

ППФ с КТ – 1/1

ППФ С-100 43/103

ПТ, СПБТ с пр-ва №2

БН,

ППФ с КТ – 1/1

ППФ С-100 43/103

ПТ, СПБТ с пр-ва №2

БН,

Налив в ж/д цистерн

Налив в автоцистерн

Вовлечение БН в приготовление бензинов на АССБ

Финальный поток АССБ

прием, хранение, отгрузка в железнодорожные цистерны и автоцистерны сжиженных углеводородных газов (Год ввода в действие 1995).

СУГ топливные для коммунально-бытового потребления марок:

пропан технический (ПТ); смесь пропана и бутана технических (СПБТ); бутан технический (БТ).

Фракция пропан-пропиленовая

Бутан нормальный

Весы «Mettler Toledo 7260S»

Установки

Парк сжиженных газов (ПСГ)

На ПСГ и в парке СУГ получают следующие марки товарных СУГ:

БН – бутан нормальный;

БТ – бутан технический;

ПА – пропан автомобильный (зимняя марка с 01.11 по 31.03)

ПБА – пропан-бутан автомобильный (летняя марка с 01.04 по 31.10)

ПТ – пропан технический (зима)

ПБТ – пропан-бутан технический (лето)

ППФ м. А

Логистическая схема отгрузки СУГ

Логистическая схема отгрузки СУГ

ПРИНЦИПИАЛЬНАЯ СХЕМА ОТГРУЗКИ И ХРАНЕНИЯ СУГ

ПРИНЦИПИАЛЬНАЯ СХЕМА ОТГРУЗКИ И ХРАНЕНИЯ СУГ

Технология смешения:

Смешением получают марки ПБА и ПБТ !

ПБА возможно получение как

Технология смешения:

Смешением получают марки ПБА и ПБТ !

ПБА возможно получение как

При смешении в парке СУГ (емкости Е-36,37): смешение происходит в трубопроводе 3/5 (пропан с ГФУ-2 и 25/12 в парк СУГ). При этом бутан/ББФ подается насосом Н-43 (н.т. 201/1-2) из емкостей Е-31-35(бутан), Е-38-40(ББФ) в трубопровод 3/5. Расход бутана в линию задается на АРМ и поддерживается с помощью регулирующего клапана 2FV3101 на узле управления.

При смешении на ПСГ (емкости Е-1-6) смешение аналогично происходит в линии 3/5, отличие от схемы приготовления в Е-36,37 в отсутствии регулирующего клапана.

В обоих случаях расчет количества подаваемого бутана на смешение производит оператор ПСГ с учетом: остатка в емкости (количества и концентрации), концентрации пропана в газе поступающего с ГФУ-2 (по поточному и виртуальному анализатору на ГФУ-2 PI), задания ЦУП.

ПБТ получают только в емкостях Е-1-6 аналогично марке ПБА.

Одоризация СУГ:

В блоке одоризации установлены 3 мембранных дозировочных насоса обеспечивающих подачу одоранта марки СПМ-1 с производительность до 1500 мл/ч каждый. Линии от насосов узла одоризации подключены в 3 ходовые линии с установок в парки участка - №4131/1 (бутан), №3638 (ББФ), №3/5 (пропан).

Одорируются следующие марки СУГ: ПА,ПБА,ПТ,ПБТ,БТ.

Подача одоранта при наборе газов в парке СУГ производится в автоматическом режиме. На АРМ оператора задается норма подачи 70 гр/тонну в связке с расходомерами установленными на линиях в парк СУГ.

При смешении в парке ПСГ количество подаваемого одоранта рассчитывается оператором и выдается в линию насосом на максимальной производительности.

Смешение СУГ

Узел одорации

ППФ с КТ 1/1

Линия ППФ с С100. 43/103

Линия БН с ГФУ-2

Пропан с ГФУ-2

Е7 – Е10

Е1 – Е6

Е36, Е37

Е31 - Е-35

Линия БТ (БСФ) с КТ-1/1

Е38, Е39, Е-40

Р1 – Р4

Л.3/5

Л.3638

Л.4131

БТ из парка СУГ

FV3101В

Конц.Пропана с ПАК

Конц.Пропана с ВАК

Л.36/19

FV3101А

Л.178

Z-228

Z-229

Z-281

69

Смеситель

ППФ

ПА, ПБА

БН

ПТ, ПА, ПБТ, ПБА

БН, БТ, БСФ

БТ, БСФ

АНАЛИЗ ОБЪЕМОВ И МОЩНОСТЕЙ ОТГРУЗКИ СУГ

ОНПЗ

Логистические каналы отгрузки СУГ с ОНПЗ

отгрузка

АНАЛИЗ ОБЪЕМОВ И МОЩНОСТЕЙ ОТГРУЗКИ СУГ

ОНПЗ

Логистические каналы отгрузки СУГ с ОНПЗ

отгрузка

отгрузка с ж/д терминала ОНПЗ

отгрузка на соседние нефтехимические предприятия по трубе

отгрузка на стороннюю базу СГ-Трейдинг по трубе для последующей отгрузки в автотранспорт

1

2

3

4

Анализ объёмов и мощностей отгрузки СУГ

36

256

237

22

290

40

2019г

с 2021г

Объём отгрузки, тыс.тн/год

2017г

34

21

139

30

БТ

ППФ

43

35

38

18

27

44

ПА/ПБА

ПТ/СБПТ

БТ

ПТ/СПБТ

ПА/ПБА

ППФ

ПТ/СБПТ

БТ/БН/БСФ

120

240

Отгрузочная мощность ж/д эстакады

Отгрузочная мощность автотерминала ОНПЗ

500

Отгрузочная мощность инфраструктуры откачки

120

Отгрузочная мощность автотерминала СГ-Трейдинг

Источник – ДЭиИ, ОНПЗ, Анализ ДЛиТ

Паспортные данные ПСГ

Проект ПСГ разработан институтом «Омскнефтехимпроект»

Год ввода в эксплуатацию – 1995.

Эстакада имеет 20 мест погрузки, по 10 в/ц с каждой стороны.

Парк т.8216 – 4 шаровых резервуара общей вместимостью 2400 м3

Р-1 по Р-4 (БТ, БН)

Парк т.8206 – 10 емкостей общей вместимостью 2000 м3

Е-1 по Е-6 (ПТ зима, СПБТ лето)

Е-7 по Е-10 (ППФ)

Проект парка СУГ разработан институтом «НПК» Кедр-89»

Год ввода в эксплуатацию – 2016.

Парк т.201/1-1 – 10 емкостей общей вместимостью 2000 м3

Е-31 по Е-35 (ФБС/БТ/БН)

Е-36,Е-37 (ПБА зима, ПА лето)

Е-38 по Е-40 (ФБС/БТ/БН)

Паспортные данные парка СУГ

Эстакада слива СГК

СГК

Битумная

Терминал слива, хранения и закачки в переработку стабильного

Эстакада слива СГК

СГК

Битумная

Терминал слива, хранения и закачки в переработку стабильного

Терминал обеспечивает приём, хранение и закачку в трубопровод нефти стабильного газового конденсата в объеме 1,2 млн.тонн в год.

Год ввода в эксплуатацию – 2015 г.

Проектная и рабочая документация разработаны ОАО «Омскпроект».

В состав технологического объекта входит:

2-х сторонняя ж.д. эстакада слива СГК на 36 постов (2х18, включая два поста слива неисправных вагон-цистерн) с технологическим оборудованием для обеспечения слива;

производственное здание с открытой насосной;

резервуарный парк СГК, включающий 4 резервуара РВСП объемом 5000 м3 каждый с узлом управления;

узел управления и регулирования закачки СГК в нефть;

трансформаторная подстанция ТП-17.Оборудование терминала расположено на планшете №4 предприятия

Стабильный газовый конденсат поставляется на предприятие в железнодорожных вагон-цистернах.

Слив СГК

Стабильный газовый конденсат поставляется на предприятие в железнодорожных вагон-цистернах.

Слив СГК

Технологической схемой предусмотрен нижний слив вагон-цистерн через буферные емкости слива СГК

Е-2/1,2, работающие параллельно на каждую сторону (коллектор) слива.

Из емкостей Е-2/1,2 СГК поступает на прием насосов для слива СГК с эстакады Н-3,4, которые откачивают слившийся СГК в резервуары №1÷4.

Из резервуара №1÷4 СГК поступает на прием насосов для перекачивания СГК в нефть Н-5,6, которые подают СГК в трубопровод сырой нефти для переработки на установках первичной переработки нефти.

Технологическая схема предусматривает:

слив СГК из вагон-цистерн непосредственно на прием насосов Н-3,4 с последующей перекачкой в резервуарный парк;

слив СГК из вагон-цистерн через одну из буферных емкостей Е-2/1,2 с перекачкой насосами Н-3,4 в резервуарный парк;

аварийный верхний слив неисправных цистерн;

аварийную перекачку из резервуара в резервуар насосами Н-1,2;

подачу СГК на размыв донных отложений в резервуары насосами Н-1,2;

подачу теплого СГК на размыв в цистерну из емкости Е-1 насосами Н-1,2 через теплообменник Т-1 при сливе (в зимнее время);

циркуляция теплого СГК, с разогревом трубопроводов слива;

для охлаждения насосов применена схема циркуляции охлаждающей жидкости (водный раствор пропиленгликоля ХНТ-40);

освобождение оборудования и трубопроводов от продукта в дренажную емкость Е-3.

В продукте содержатся парафины, температура плавления которых от 20 °С. При транспортировке СГК в холодный период времени, парафин оседает на дно цистерны и создает серьезные проблемы для стартовых операций по его сливу. Поэтому при сливе СГК в зимнее время применена схема размыва теплым продуктом через гидромонитор.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА УЧАСТКА СГК

бензол

орто-ксилол

пара-ксилол

Налив в ж/д цистерны, танк-контейнера

Бензол нефтяной высшей очистки

Параксилол нефтяной высшей

бензол

орто-ксилол

пара-ксилол

Налив в ж/д цистерны, танк-контейнера

Бензол нефтяной высшей очистки

Параксилол нефтяной высшей

Ортоксилол нефтяной высший сорт

по СТО 00148725-006

приём, хранение и откачка ароматических углеводородов, поступающих с товарно-реагентного хозяйства (ТРХ) производства № 4

ТРХ

Резервуарный парк ароматических углеводородов

Насосная титул 210 с резервуарным парком титул 208 предназначены для приёма, приготовления, хранения и откачки ароматических углеводородов, поступающих с товарно-реагентного хозяйства (ТРХ) производства № 4 предприятия.

В состав насосной титул 210 входит:

1.Резервуарный парк титул 208, включающий 6 вертикальных цилиндрических резервуаров для размещения ароматических углеводородов:

№ 1649, 1650 – объёмом 5000 м3 каждый (с понтоном) для бензола,

№ 1651, 1652 объёмом 5000 м3 каждый для орто-ксилола,

№ 1653, 1654 объёмом 5000 м3 каждый (с понтоном) для пара-ксилола.

Насосная титул 210:

- насосы Н-1, 2, 3, 4 для откачки товарных ароматических углеводородов на эстакаду налива титул АУТН-1, а также внутрипарковых перекачек;

- система закрытого дренирования, состоящая из заглубленной ёмкости Е-3, подключенная к обвязке насосов Н-1, 2, 3, 4 и полупогружного насоса Н-8, подключенного трубопроводом нагнетания к межцеховому трубопроводу № 3498 («Компоненты бензинов с КПА на АССБ»).

Технологическая схема РП нас.тит.210

Бензол

Бензол

О-ксилол

О-ксилол

П-ксилол

П-ксилол

Технологическая схема РП нас.тит.210

Бензол

Бензол

О-ксилол

О-ксилол

П-ксилол

П-ксилол

«ТСБ-2 и Причал»

Нефтепродукты – бензины, дизельное топливо, ТС-1 – после смешения

«ТСБ-2 и Причал»

Нефтепродукты – бензины, дизельное топливо, ТС-1 – после смешения

После отбора проб, выполнения анализов и получения сертификата качества производится отгрузка потребителю.

Участок «Причал»

Резервуарные парки светлых нефтепродуктов и насосная.

Насосная титул 1163

Насосная титул 1163, предназначена:

- для откачки товарных светлых нефтепродуктов

Насосная титул 1163

Насосная титул 1163, предназначена:

- для откачки товарных светлых нефтепродуктов

- для откачки товарных светлых нефтепродуктов в резервуары АО «Транснефть-Западная Сибирь», в резервуары АО «Газпромнефть-Терминал»

- для откачки товарных светлых нефтепродуктов в резервуары участка причалов;

- для внутрипарковых перекачек светлых нефтепродуктов;

- для подачи бензина-абсорбента на блок УРУ АУТН-2.

Резервуарные парки, предназначены:

для приёма товарных светлых нефтепродуктов со смежных технологических объектов

для подготовки к паспортизации партий нефтепродуктов, закачанных в резервуары;

для хранения и отгрузки потребителям паспортной товарной продукции.

Р-9

ТС-1

Насосная титул 1163

Наименование готовой продукции:

Топливо для реактивных двигателей марки ТС-1: Топливо арктическое «Омскфьюел А»: Топливо дизельное зимнее и арктическое депарафинированное:

Топливо дизельное летнее и зимнее: Топливо дизельное ЕВРО: Неэтилированный бензин марки Регуляр-92: Неэтилированный бензин Премиум Евро-95:

Бензин газовый стабильный Марка А,Б

Р-10

ТС-1

Р-13

ТС-1

Р-14

ТС-1

Р-15

ДТЗ

Р-16

ДТЗ

Р-17

ДТЛ

Р-18

ДТЛ

Р-19

ДТЕ

Р-20

ДТЕ

Р-22

ДТЗ

Р-21

ДТЗ

Р-23

ДТЕ

Р-24

ДТЕ

Р-25

А-95

Р-26

А-95

Р-27

А-92

Р-28

А-92

Р-29

А-95

Р-30

А-92

Р-31

А-92

Р-32

А-92

Р-37

БГС

Р-38

БГС

Р-39

БГС

АУТН-2

Эстакада налива тит.509

Эстакада налива тит.1412

Автоматизированная установка тактового налива (АУТН)

В состав автоматизированной установки тактового налива входят:

наливная

Автоматизированная установка тактового налива (АУТН)

В состав автоматизированной установки тактового налива входят:

наливная

система взвешивания отгружаемых нефтепродуктов, представляющая собой вагонные весы для статического взвешивания. Весами оснащаются оба выше указанных железнодорожных пути, проходящие внутри сооружения;

наружная установка рекуперации паров (УРУ);

система для слива неисправных цистерн и для дренажа трубопроводов;

система сжатого воздуха для подачи в пневмоприводы вспомогательных устройств, расположенная в помещении производственного здания;

маневровое устройство - 2 единицы (по одному на каждом пути)

Общее назначение АУТН - обеспечение автоматизированного герметизированного налива жидких нефтепродуктов

(светлых и ароматических) на одном из двух загрузочных путей в железнодорожные цистерны различных типов, а также в танк-контейнеры, установленные на железнодорожных платформах.

Номенклатура и грузооборот АУТН-1 по отгружаемым нефтепродуктам в железнодорожные цистерны

Узел рекуперации паров

Пары нефтепродуктов, вытесняемые при наливе, с наливных позиций поступают

Узел рекуперации паров

Пары нефтепродуктов, вытесняемые при наливе, с наливных позиций поступают

Каждая линия системы паросборных трубопроводов оснащается противодетонационными устройствами (огнепреградителями).

Для пpедoтвpaщeния пoпaдaния конденсата из паропровода в угoльныe кoлoнны на входе паров в УРУ предусмотрен каплеотбойник с возможностью слива и удаления конденсата персоналом. На случай вывода установки рекуперации из эксплуатации, имеется аварийный выпуск паров.

В состав установки УPУ входят: два адсорбера поз. V-110, V-130 с активированным углем. Пока один адсорбер нaхoдитcя «в рeжимe адсорбции», второй – на рeгeнeрaции зa cчёт создания вакуума. Пo отношению к своему объему активированный уголь обладает чрезвычайно большой поверхностью адсорбции, нa которой и aдcopбиpуeтcя тонкий cлoй у/в. Однако, адсорбирующая способность активированного угля небезграничная, и в кaкoй-тo момент нacтупaeт его насыщение. Для восстановления адсорбирующейся способности активированного угля он регенерируется, чтобы пpи следующем циклe пары углеводородов опять могли адсорбироваться. В противном случае, пары будут проходить через адсорбер «необработанными». Продолжительность paбoчeгo цикла угольных адсорберов - 15 мин.

Регенерация адсорберов происходит в три этапа.

На первом этапе пары выводятся из парового пространства адсорбера.

На втором этапе происходит падение давления до значения, при котором углеводороды начинают десорбироваться из поверхности активированного угля. Большинство углеводородов на этом этапе выводятся.

На протяжении третьего этапа небольшой поток сжатого азота пропускается через адсорбер, для того чтобы полностью удалить остатки углеводородов и таким образом закончить период регенерации.

В качестве абсорбента на УРУ предусмотрено использование бензина ката-литического риформинга.

Десорбированные пары углеводородов поступают в абсорбционную колонну УРУ снизу. Проходя через колонну, пары углеводородов контактируют с потоком абсорбента, подаваемым через верх колонны.

Процесс абсорбции заключается в поглощении углеводородов в потоке газо-воздушной смеси абсорбентом, с последующей откачкой насыщенного абсорбента в резервуары ТСБ-1. Очищенная газовоздушная смесь выходит через верхнюю часть аппарата.

Для подачи абсорбента из резервуарного парка ТСБ-1 на УРУ установлены два центробежных насоса поз. Н-1, Н-2 (рабочий и резервный) производительностью 35 м3/ч.

Фотоальбом группы № 6

Фотоальбом группы № 6 Времена года

Времена года Тематическая неделя Цветочная весна

Тематическая неделя Цветочная весна Я нарисую солнце. Поэтический саквояж

Я нарисую солнце. Поэтический саквояж Measuring and mapping 2017 -part 1

Measuring and mapping 2017 -part 1 Роллетные системы

Роллетные системы Робототехника

Робототехника 5 шагов к успеху. Эрудиция. Внешность. Дикция. Уверенность. Креативное мышление

5 шагов к успеху. Эрудиция. Внешность. Дикция. Уверенность. Креативное мышление Подвижной состав пассажирского автомобильного транспорта

Подвижной состав пассажирского автомобильного транспорта Сыновство в Боге приходит через рабство ему

Сыновство в Боге приходит через рабство ему Общие положения. Светофоры

Общие положения. Светофоры День белых журавлей

День белых журавлей -06

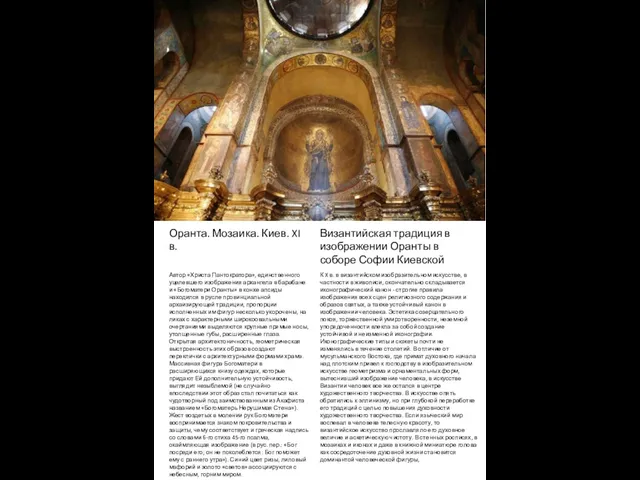

-06 Оранта в соборе Софии Киевской

Оранта в соборе Софии Киевской [email protected]_2022-08-04_19-59-12

[email protected]_2022-08-04_19-59-12 Технология производства земляных работ скреперами

Технология производства земляных работ скреперами Научный проект. Кондиционер на фасаде – плюсы и минусы

Научный проект. Кондиционер на фасаде – плюсы и минусы Правописание гласных и согласных в приставках

Правописание гласных и согласных в приставках Изготовление кораблика из бумаги

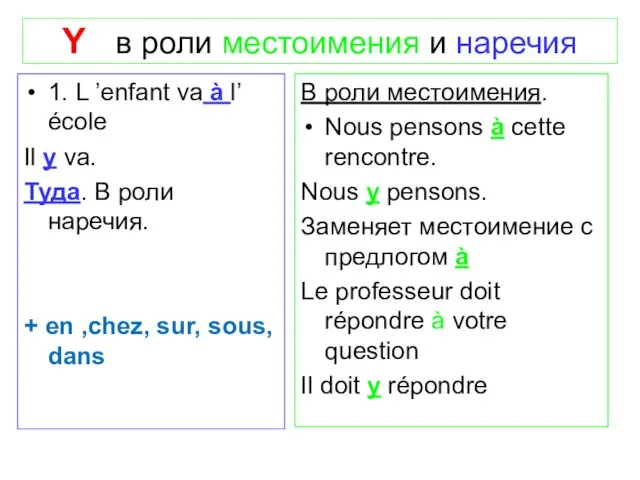

Изготовление кораблика из бумаги Y в роли местоимения и наречия

Y в роли местоимения и наречия Для тебя, Родной

Для тебя, Родной Меры борьбы с коррозией

Меры борьбы с коррозией Цифрова електроніка. Складання логічних функцій

Цифрова електроніка. Складання логічних функцій Nachalo_seredina_i_konets

Nachalo_seredina_i_konets Донецк – историческая жемчужина Донбасса

Донецк – историческая жемчужина Донбасса Prezentatsija_Vsemirnyj_den'_bezopasnosti patsientov_dlja_med.rabotnikov_11.08.2020

Prezentatsija_Vsemirnyj_den'_bezopasnosti patsientov_dlja_med.rabotnikov_11.08.2020 Святые, в земле Омской просиявшие

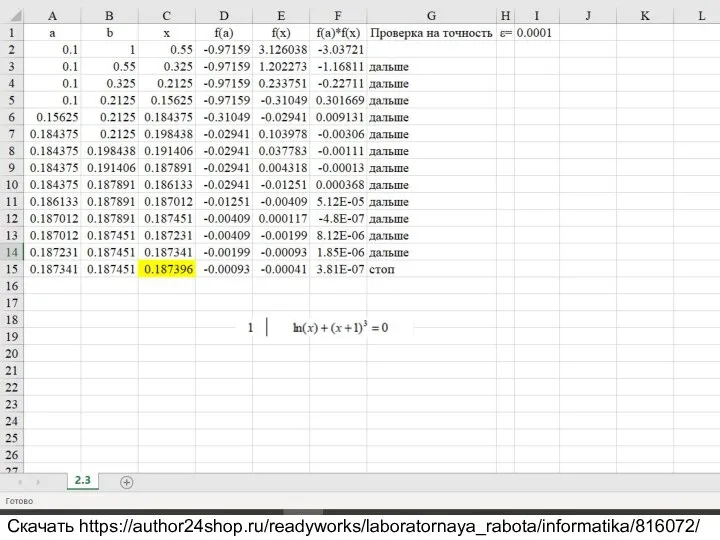

Святые, в земле Омской просиявшие 7908234-2.3 Решить нелинейное уравнение методом бисекции

7908234-2.3 Решить нелинейное уравнение методом бисекции