Содержание

- 2. Весовой дозатор Дозаторы – это устройства, которые выполняют отмеривание необходимой массы материала. Устройства могут иметь ручное,

- 3. Устройство, обеспечивающее подачу материала, то есть питатель. Это может быть вибрационный лоток. Элемент, отмеряющий порции. В

- 4. Двухвальный смеситель Имеет корыто 6 с двумя лопастными валами 9 и 10, вращающимися в противоположных направлениях.

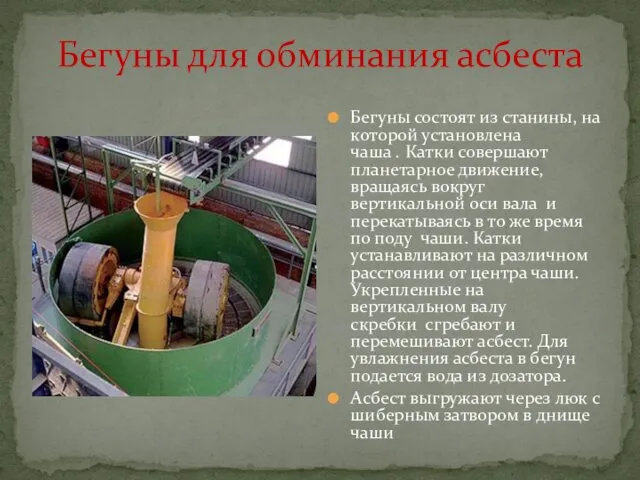

- 5. Бегуны для обминания асбеста Бегуны состоят из станины, на которой установлена чаша . Катки совершают планетарное

- 6. ванна; 2. перегородка; 3. вал; 4. электродвигатель; 5, 6. люки; 7. рамки подвески; 8. направляющие стойки;

- 7. Голлендер представляет собой металлическую или железобетонную ванну, разделенную посередине продольной перегородкой, не доходящей до краев. В

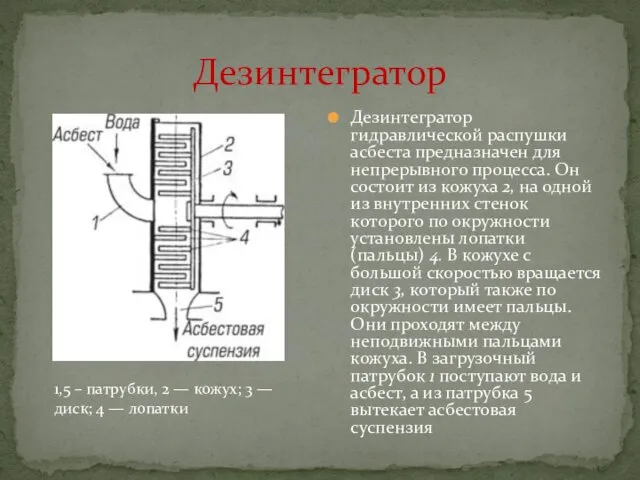

- 8. Дезинтегратор Дезинтегратор гидравлической распушки асбеста предназначен для непрерывного процесса. Он состоит из кожуха 2, на одной

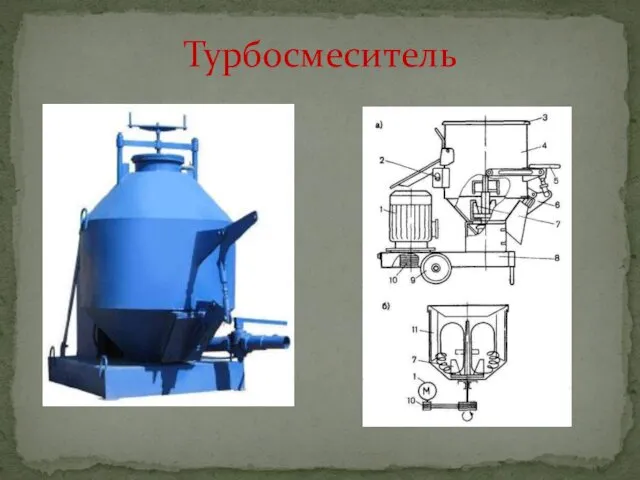

- 9. Турбосмеситель

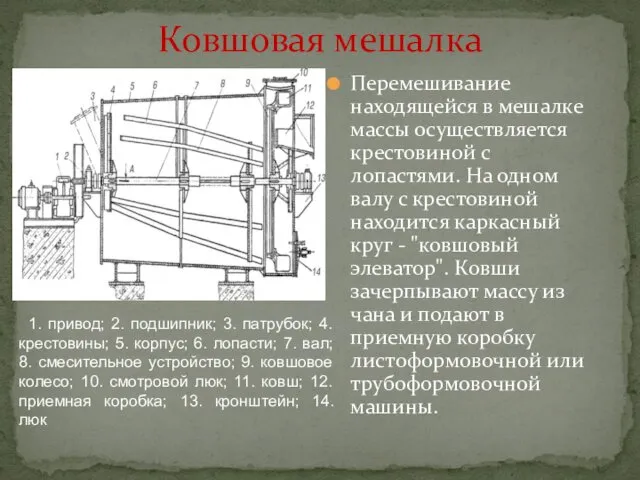

- 10. Ковшовая мешалка Перемешивание находящейся в мешалке массы осуществляется крестовиной с лопастями. На одном валу с крестовиной

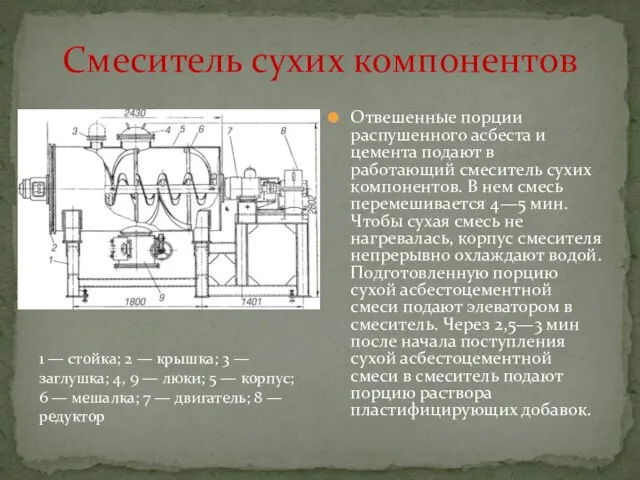

- 11. Смеситель сухих компонентов Отвешенные порции распушенного асбеста и цемента подают в работающий смеситель сухих компонентов. В

- 12. Листоформовочная машина Рис. 1.1 Схема формовочной машины для производства асбестоцементных изделий: 1 - металлическая ванна; 2

- 14. Скачать презентацию

Victory Day (9 May)

Victory Day (9 May) Буддизм

Буддизм Алюминий и сплавы алюминия

Алюминий и сплавы алюминия Ремонт трубопроводов и арматуры котельной установки

Ремонт трубопроводов и арматуры котельной установки Итоги деятельности Карагандинского ТУМС

Итоги деятельности Карагандинского ТУМС Открытые горные работы

Открытые горные работы Урок 04 Фізичні величини

Урок 04 Фізичні величини Занятие по общему курсу железной дороги

Занятие по общему курсу железной дороги фолк-фест Папоротник

фолк-фест Папоротник Полупроводниковая фотоника и наноэлектроника

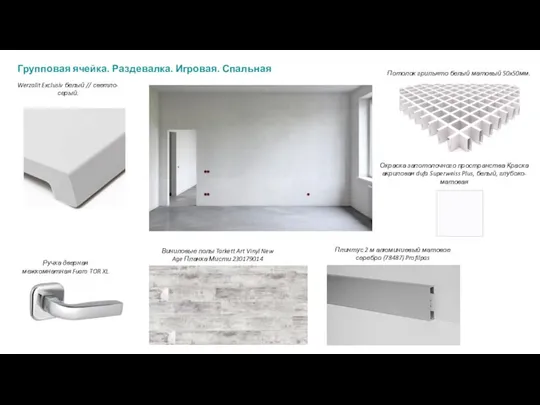

Полупроводниковая фотоника и наноэлектроника Мудборд

Мудборд комментарии в дереву при _______ 2508

комментарии в дереву при _______ 2508 Дидактическая игра Чтобы это значило? по русской народной сказке Лисичка-сестричка и волк

Дидактическая игра Чтобы это значило? по русской народной сказке Лисичка-сестричка и волк Преимущества технологий с использованием горизонтального бурения

Преимущества технологий с использованием горизонтального бурения Layout Upwork

Layout Upwork Обработка на агрегатных станвках

Обработка на агрегатных станвках Ночная сорочка

Ночная сорочка Спроектировать технологический процесс и технологическую оснастку обработки детали в условиях автоматизированного производства

Спроектировать технологический процесс и технологическую оснастку обработки детали в условиях автоматизированного производства 20180918_orfograficheskoe_puteshestvie

20180918_orfograficheskoe_puteshestvie Выбор схемы работы и проходок экскаваторов. Практическое занятие №9

Выбор схемы работы и проходок экскаваторов. Практическое занятие №9 Что вокруг нас может быть опасным?

Что вокруг нас может быть опасным? Литература Ливана, Палестины, Сирии и Ирака в 20-40-е годы ХХ века

Литература Ливана, Палестины, Сирии и Ирака в 20-40-е годы ХХ века 20120115_i.bunin_.listopad

20120115_i.bunin_.listopad Сочиняем сказку

Сочиняем сказку HollySys PLC Introduction-V1.2-Русский

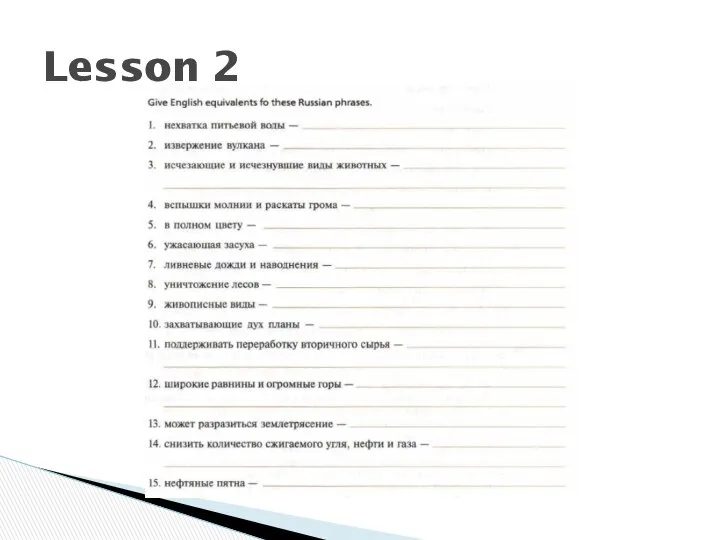

HollySys PLC Introduction-V1.2-Русский Lesson 2 10б

Lesson 2 10б СТРАНОВЕДЕНИЕ (2)

СТРАНОВЕДЕНИЕ (2) 15 фото, которые заинтересовали меня

15 фото, которые заинтересовали меня