Содержание

- 2. Сельскохозяйственные машины – это технологические машины облегчающие труд человека и увеличивающие производительность при возделывании сельскохозяйственных культур,

- 3. ПОЧВООБРАБАТЫВАЮЩИЕ МАШИНЫ Основные задачи системы обработки почвы: – создание мощного культурного слоя, поддержание высокого эффективного плодородия,

- 4. Машины и рабочие органы для основной обработки почвы Обработка почвы – это приемы механического воздействия на

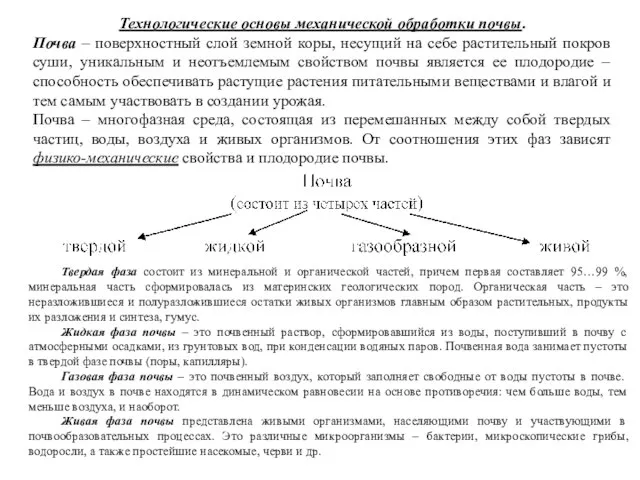

- 5. Технологические основы механической обработки почвы. Почва – поверхностный слой земной коры, несущий на себе растительный покров

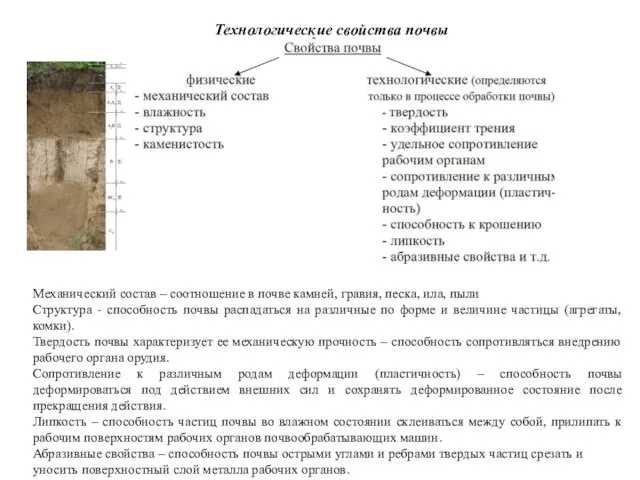

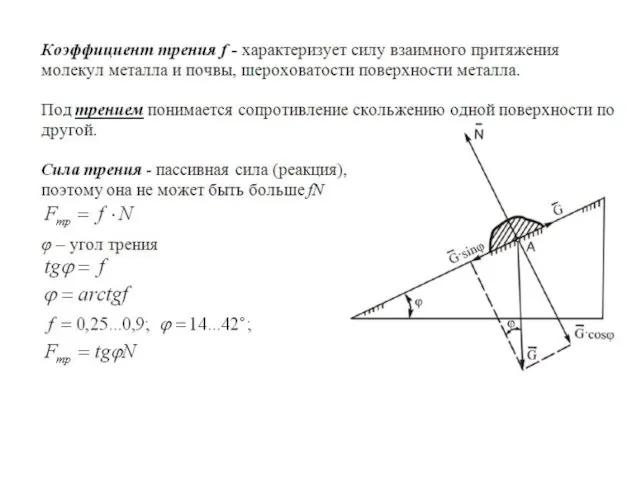

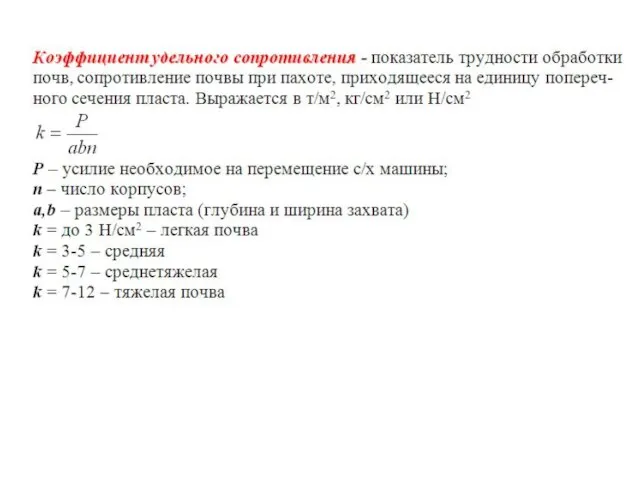

- 6. Технологические свойства почвы Механический состав – соотношение в почве камней, гравия, песка, ила, пыли Структура -

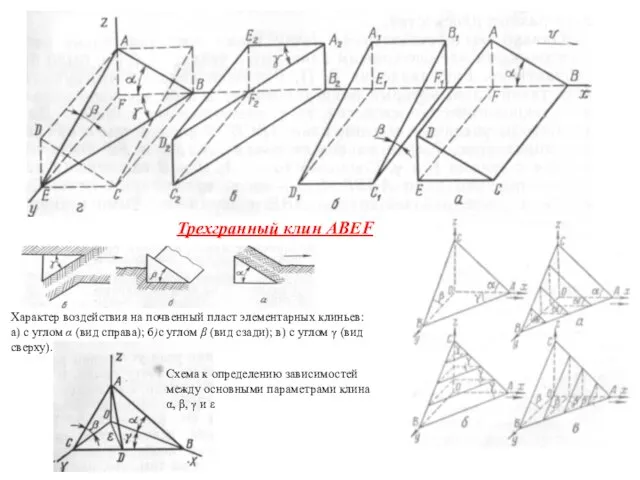

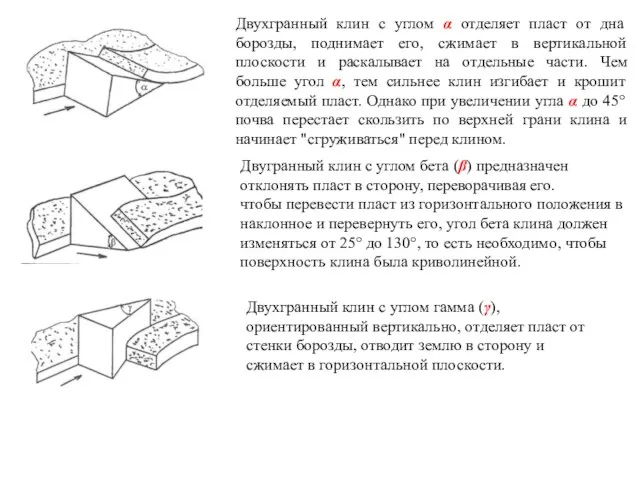

- 10. Трехгранный клин АВЕF Характер воздействия на почвенный пласт элементарных клиньев: а) с углом α (вид справа);

- 11. Двухгранный клин с углом α отделяет пласт от дна борозды, поднимает его, сжимает в вертикальной плоскости

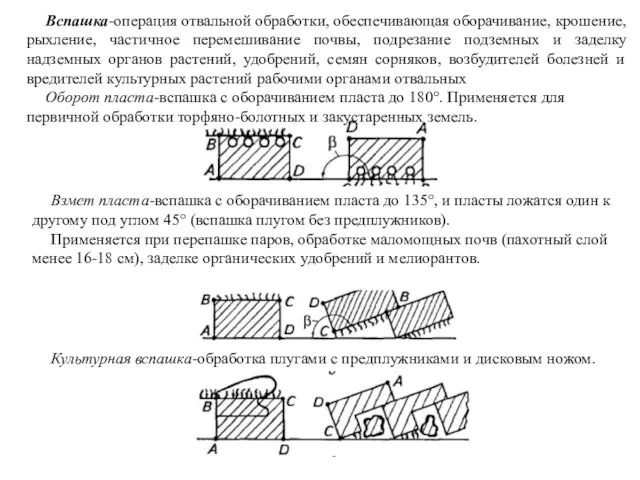

- 12. Вспашка-операция отвальной обработки, обеспечивающая оборачивание, крошение, рыхление, частичное перемешивание почвы, подрезание подземных и заделку надземных органов

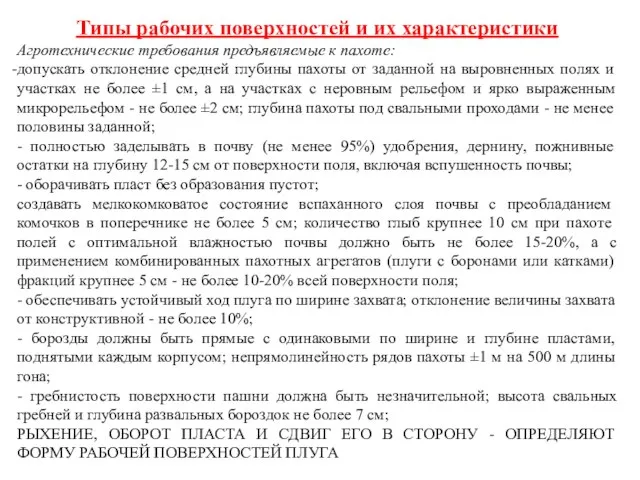

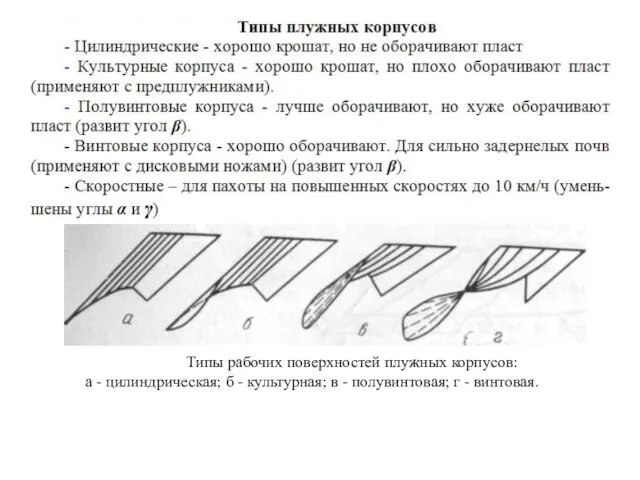

- 13. Типы рабочих поверхностей и их характеристики Агротехнические требования предъявляемые к пахоте: допускать отклонение средней глубины пахоты

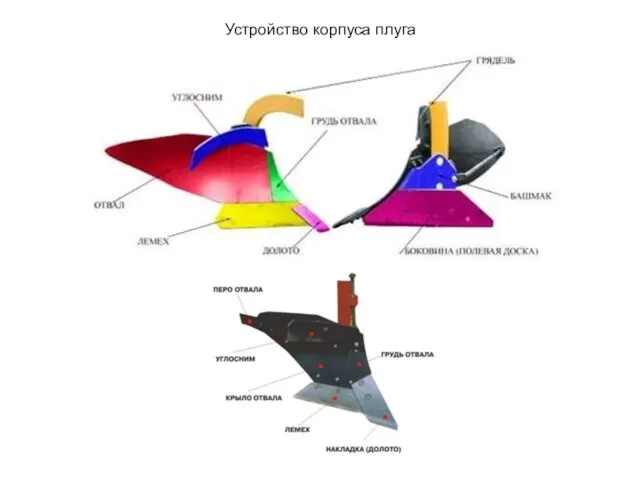

- 15. Устройство корпуса плуга

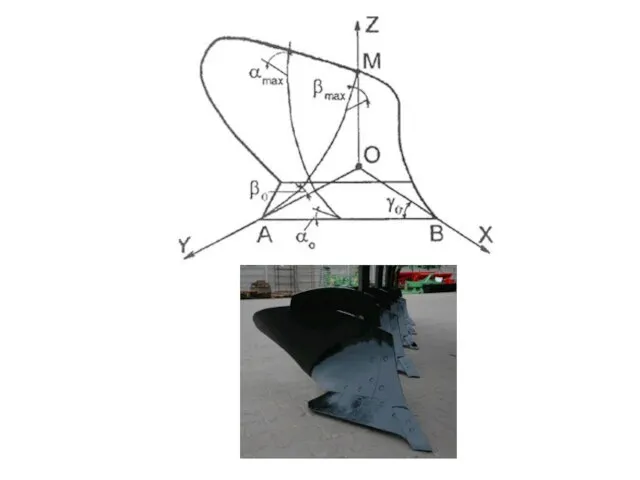

- 16. Типы рабочих поверхностей плужных корпусов: а - цилиндрическая; б - культурная; в - полувинтовая; г -

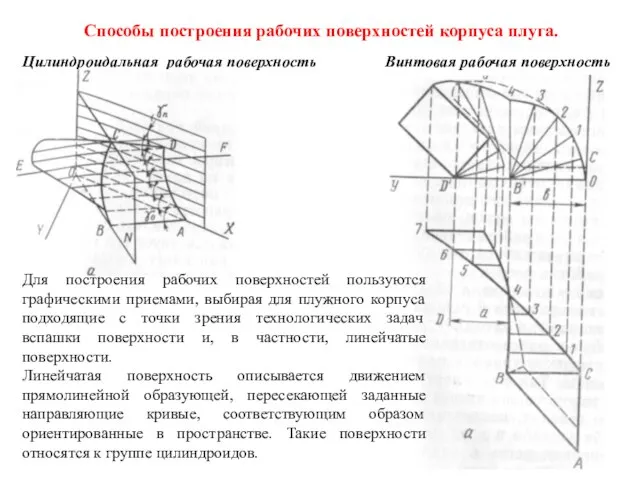

- 17. Способы построения рабочих поверхностей корпуса плуга. Цилиндроидальная рабочая поверхность Винтовая рабочая поверхность Для построения рабочих поверхностей

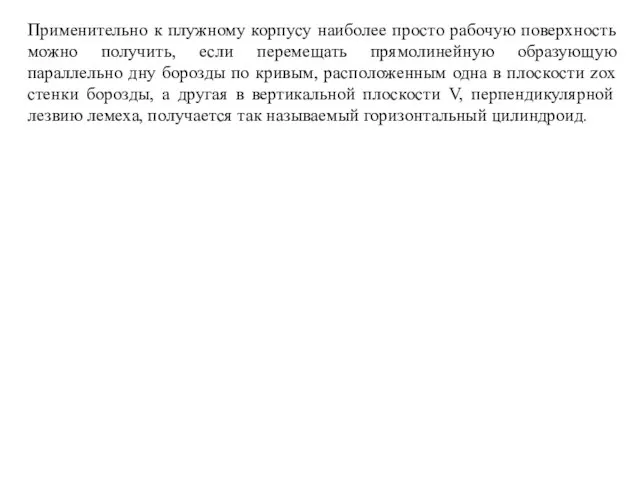

- 18. Применительно к плужному корпусу наиболее просто рабочую поверхность можно получить, если перемещать прямолинейную образующую параллельно дну

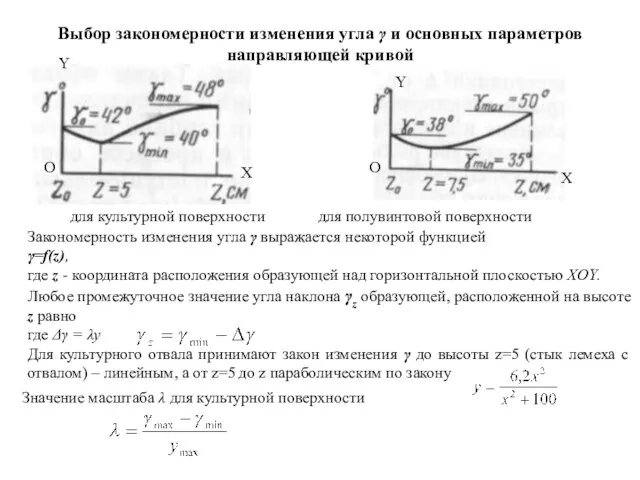

- 19. Выбор закономерности изменения угла γ и основных параметров направляющей кривой Закономерность изменения угла γ выражается некоторой

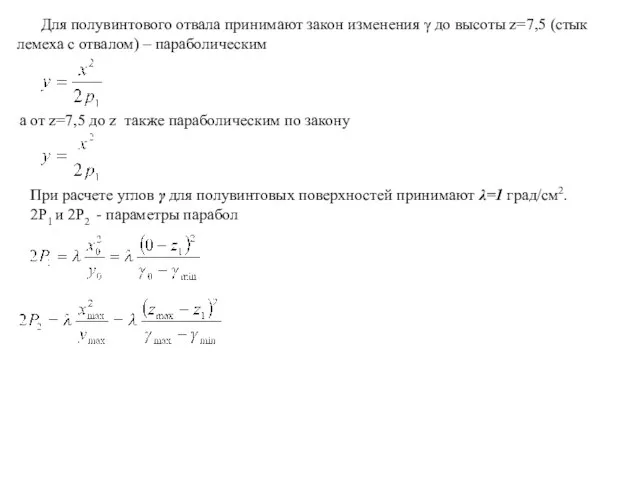

- 20. Для полувинтового отвала принимают закон изменения γ до высоты z=7,5 (стык лемеха с отвалом) – параболическим

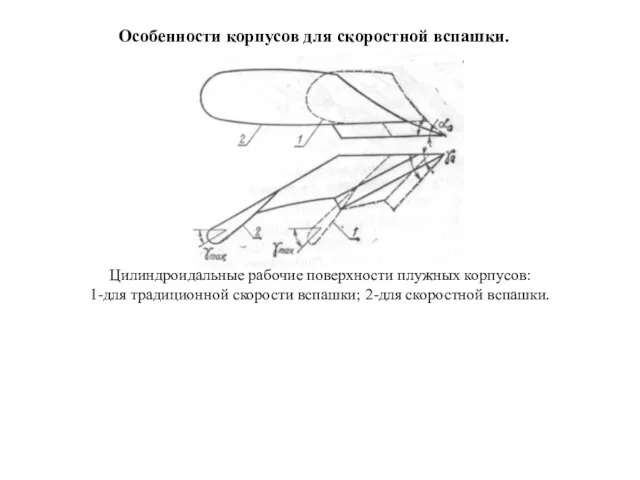

- 21. Особенности корпусов для скоростной вспашки. Цилиндроидальные рабочие поверхности плужных корпусов: 1-для традиционной скорости вспашки; 2-для скоростной

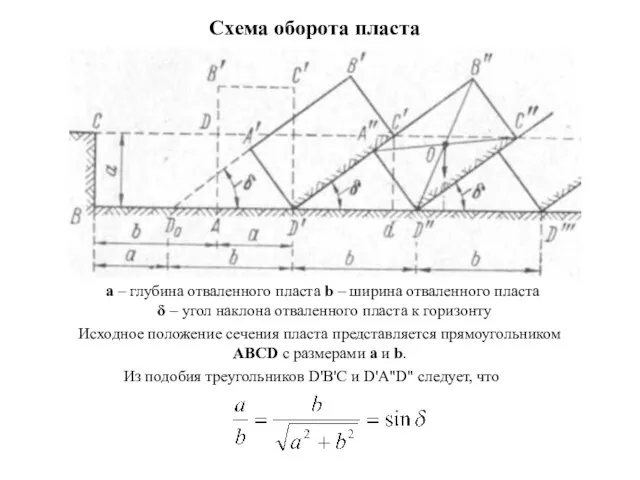

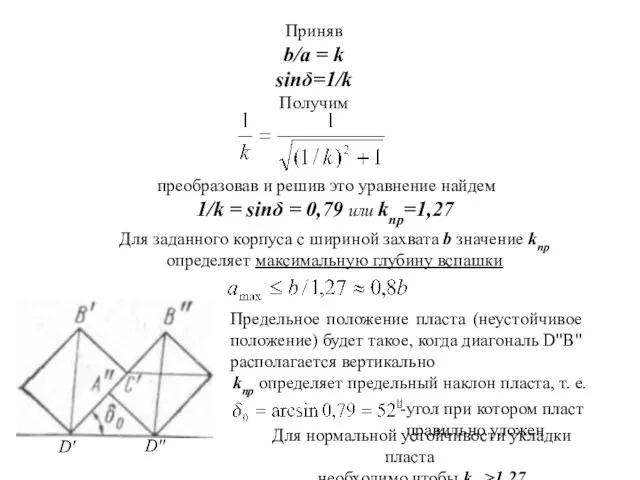

- 22. Схема оборота пласта а – глубина отваленного пласта b – ширина отваленного пласта δ – угол

- 23. Приняв b/a = k sinδ=1/k Получим преобразовав и решив это уравнение найдем 1/k = sinδ =

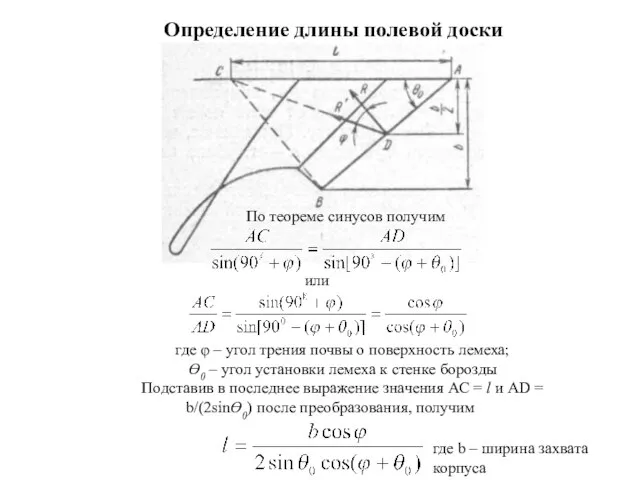

- 24. По теореме синусов получим Определение длины полевой доски или где φ – угол трения почвы о

- 25. Лобовой контур рабочей поверхности корпуса плуга Номинальную ширину захвата корпуса по лемеху принимают b' = b

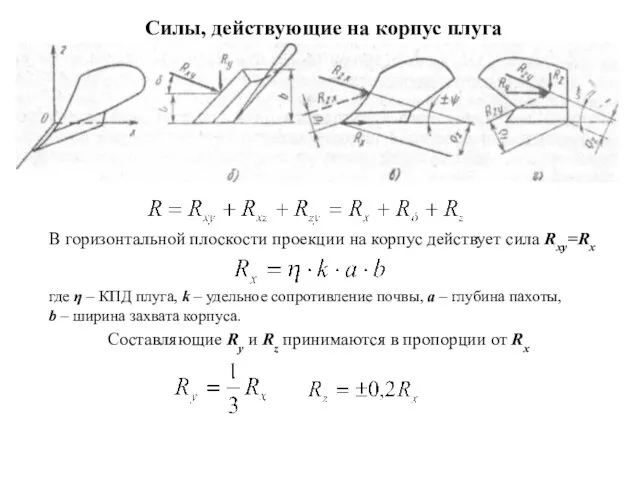

- 26. Силы, действующие на корпус плуга В горизонтальной плоскости проекции на корпус действует сила Rxy=Rx где η

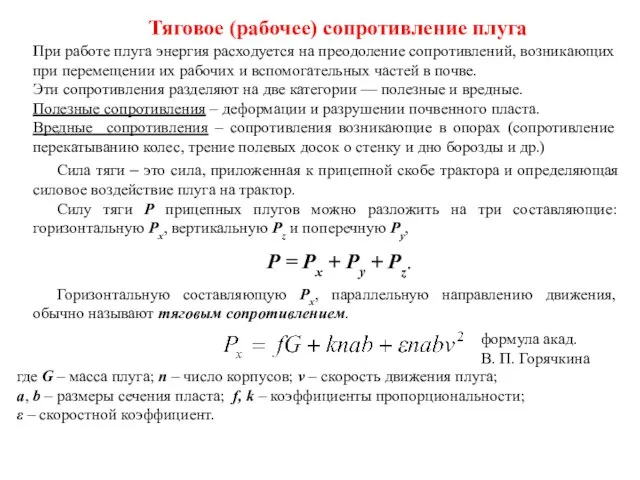

- 27. Тяговое (рабочее) сопротивление плуга При работе плуга энергия расходуется на преодоление сопротивлений, возникающих при перемещении их

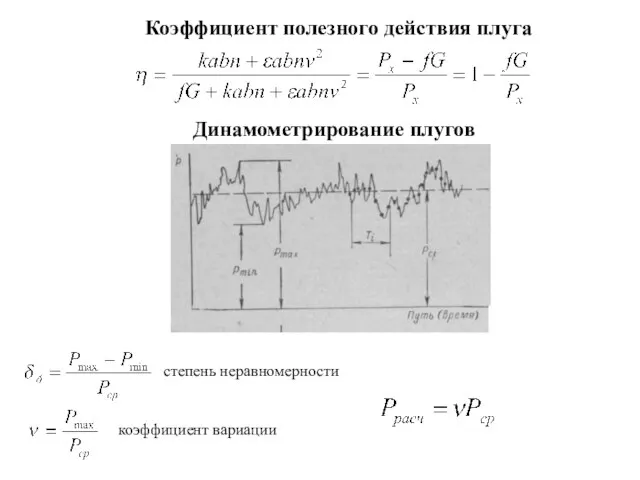

- 29. Коэффициент полезного действия плуга Динамометрирование плугов степень неравномерности коэффициент вариации

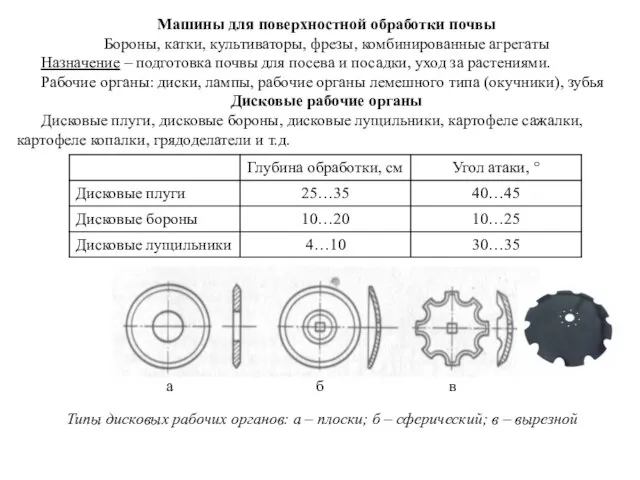

- 30. Машины для поверхностной обработки почвы Бороны, катки, культиваторы, фрезы, комбинированные агрегаты Назначение – подготовка почвы для

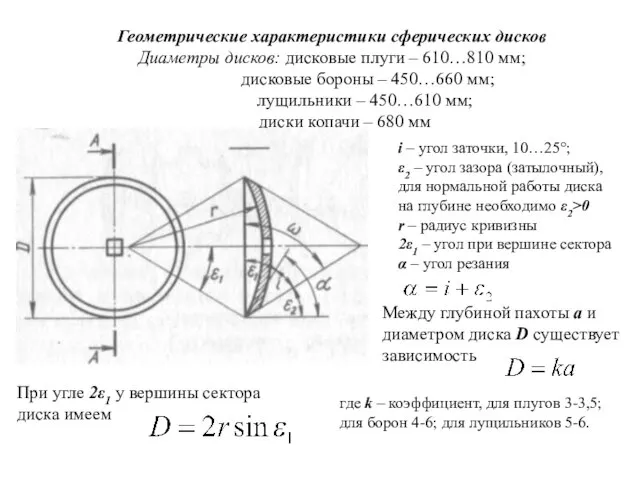

- 31. Геометрические характеристики сферических дисков Диаметры дисков: дисковые плуги – 610…810 мм; дисковые бороны – 450…660 мм;

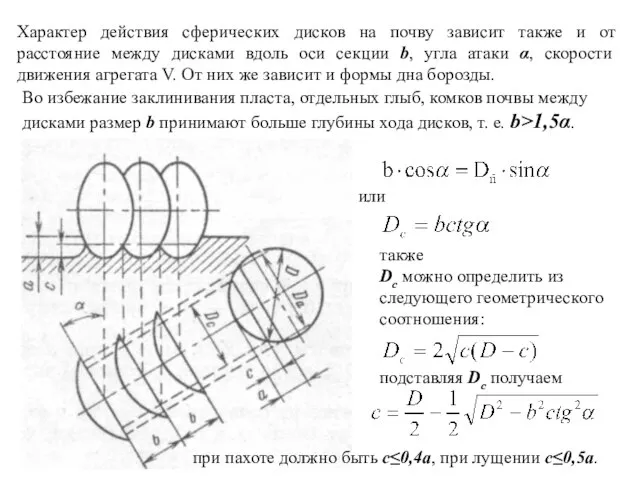

- 32. Характер действия сферических дисков на почву зависит также и от расстояние между дисками вдоль оси секции

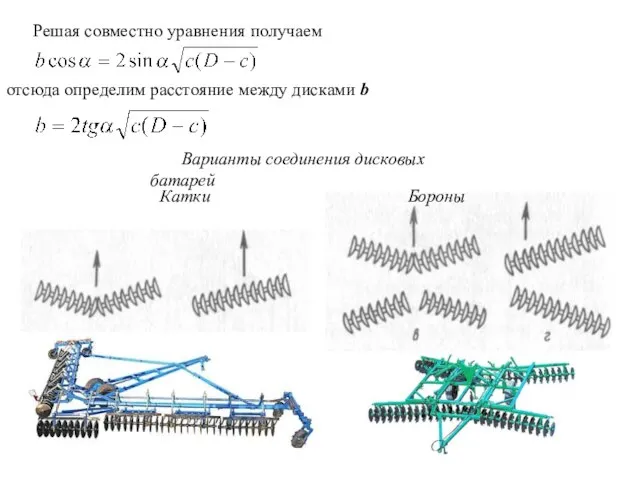

- 33. Решая совместно уравнения получаем отсюда определим расстояние между дисками b Варианты соединения дисковых батарей Катки Бороны

- 34. Культиваторы Паровые – для сплошной обработки почвы Пропашные – для междурядной обработки Типы лап культиваторов: а

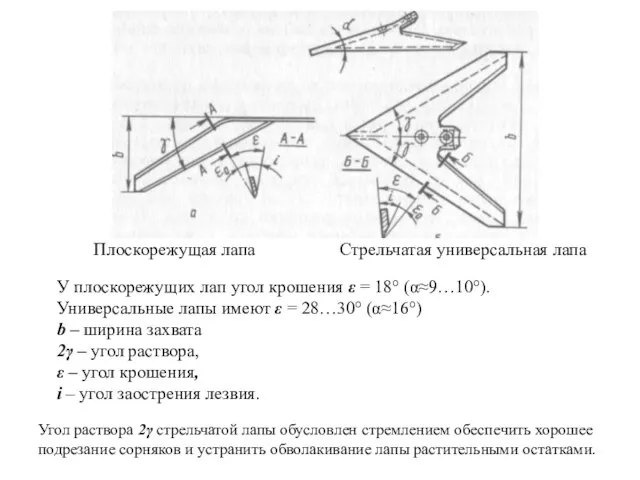

- 35. Плоскорежущая лапа Стрельчатая универсальная лапа У плоскорежущих лап угол крошения ε = 18° (α≈9…10°). Универсальные лапы

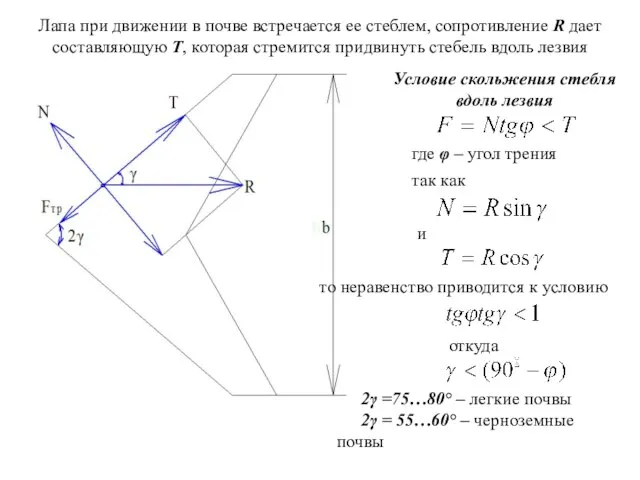

- 36. Лапа при движении в почве встречается ее стеблем, сопротивление R дает составляющую Т, которая стремится придвинуть

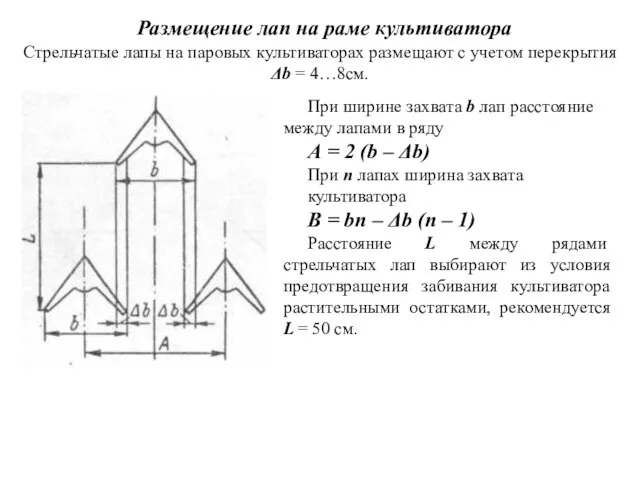

- 37. Размещение лап на раме культиватора Стрельчатые лапы на паровых культиваторах размещают с учетом перекрытия Δb =

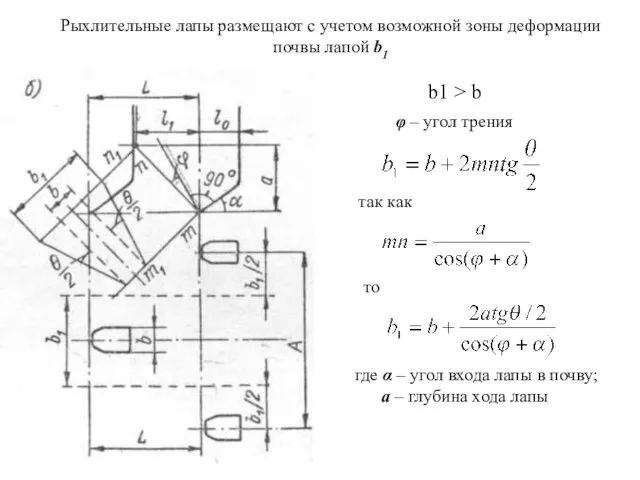

- 38. Рыхлительные лапы размещают с учетом возможной зоны деформации почвы лапой b1 b1 > b φ –

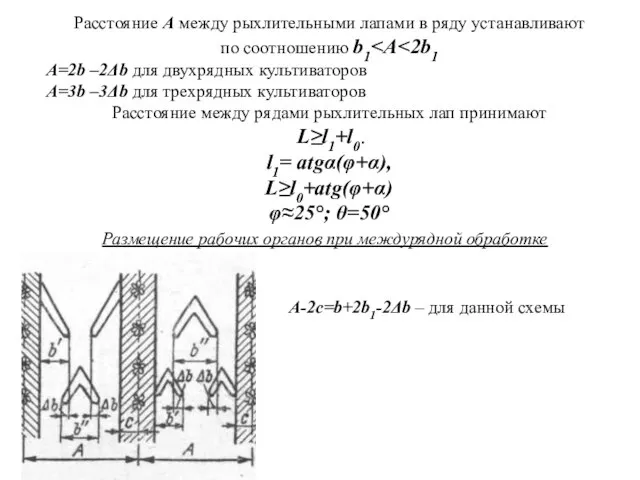

- 39. Расстояние А между рыхлительными лапами в ряду устанавливают по соотношению b1 A=2b –2Δb для двухрядных культиваторов

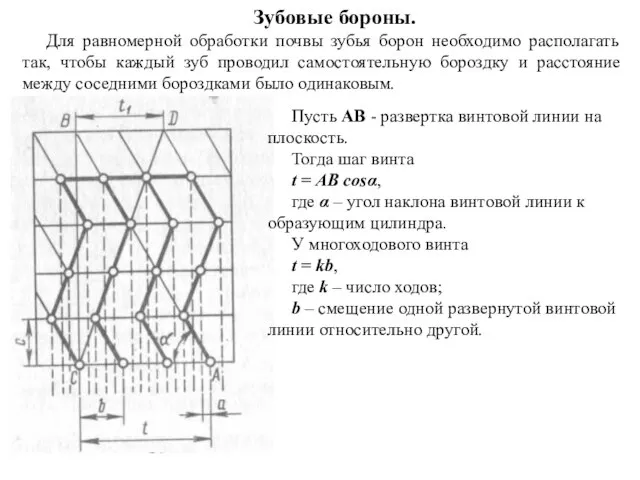

- 40. Зубовые бороны. Для равномерной обработки почвы зубья борон необходимо располагать так, чтобы каждый зуб проводил самостоятельную

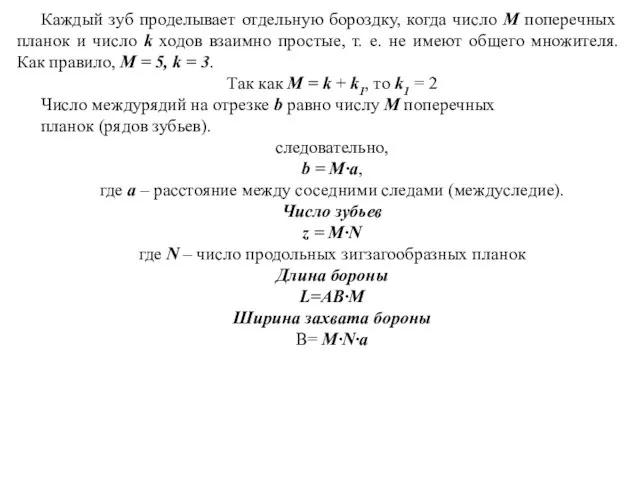

- 41. Каждый зуб проделывает отдельную бороздку, когда число М поперечных планок и число k ходов взаимно простые,

- 42. Машины с активными ротационными рабочими органами (фрезы) К ротационным относят машины, рабочие органы которых приводятся во

- 43. ► по способу агрегатирования с трактором: навесные прицепные Классификация фрез ► по расположению оси вращения барабана

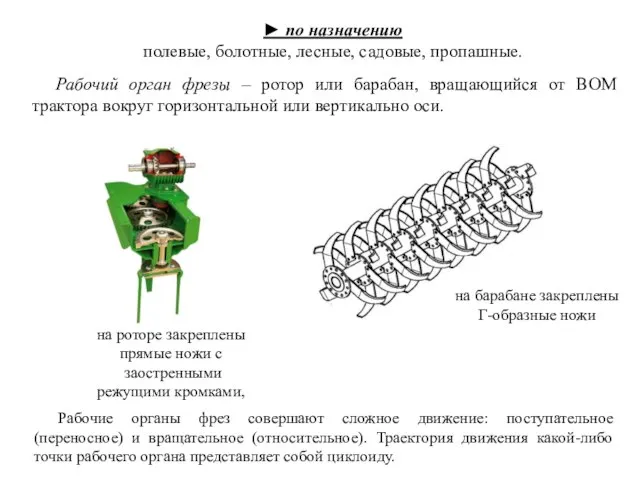

- 44. Рабочий орган фрезы – ротор или барабан, вращающийся от ВОМ трактора вокруг горизонтальной или вертикально оси.

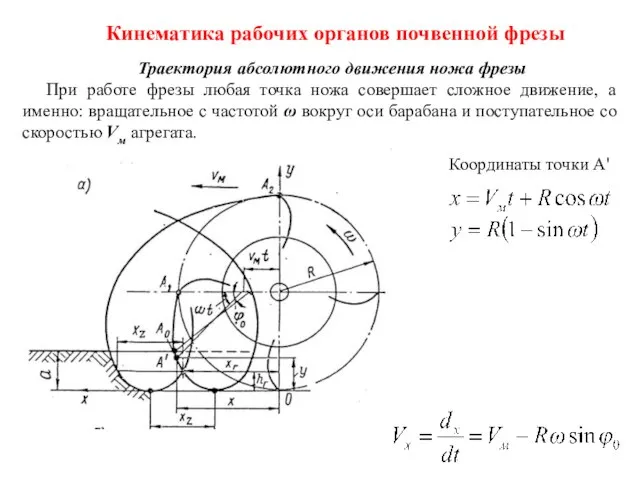

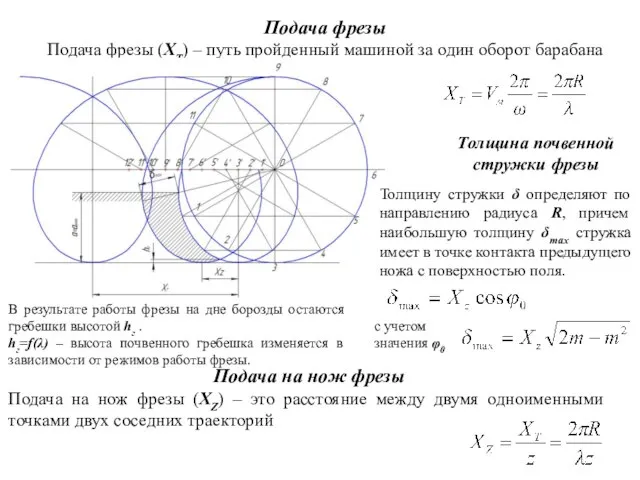

- 46. Кинематика рабочих органов почвенной фрезы Траектория абсолютного движения ножа фрезы При работе фрезы любая точка ножа

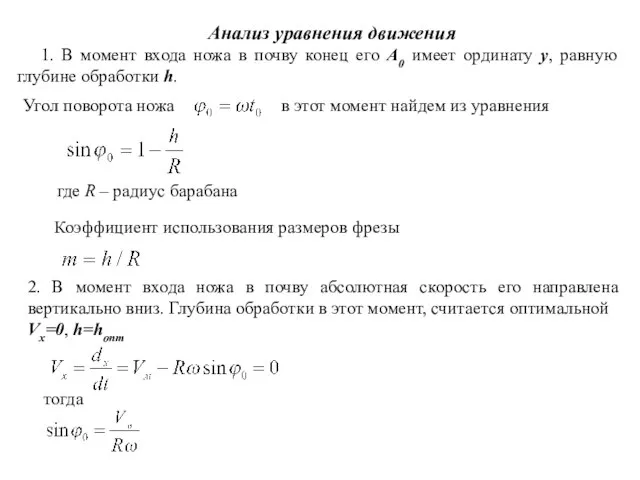

- 47. Анализ уравнения движения 1. В момент входа ножа в почву конец его А0 имеет ординату у,

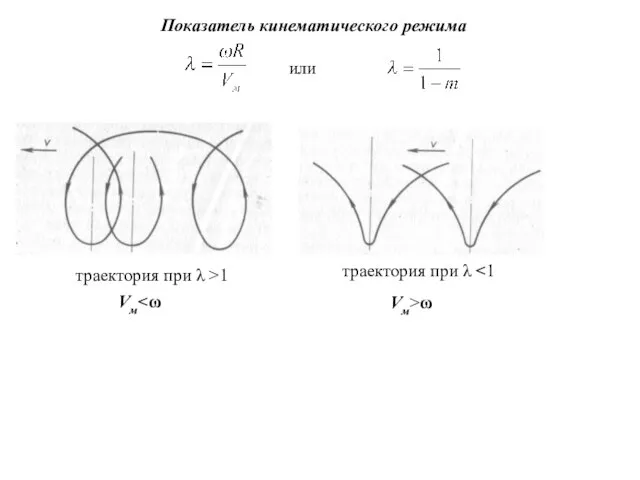

- 48. Показатель кинематического режима или траектория при λ >1 Vм траектория при λ Vм>ω

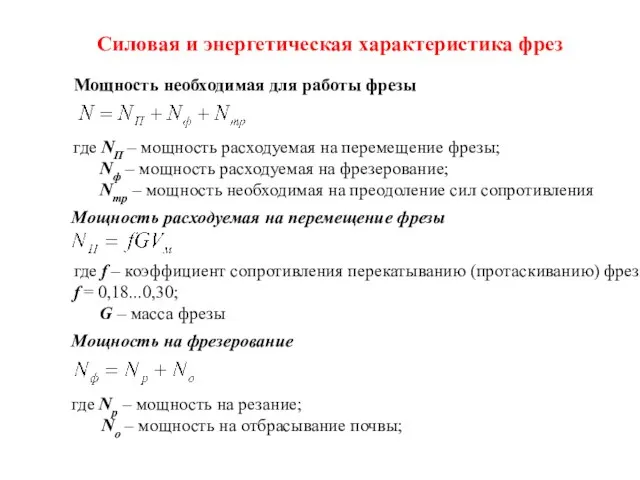

- 49. Подача фрезы Подача фрезы (ХТ) – путь пройденный машиной за один оборот барабана Подача на нож

- 50. Силовая и энергетическая характеристика фрез Мощность необходимая для работы фрезы где NП – мощность расходуемая на

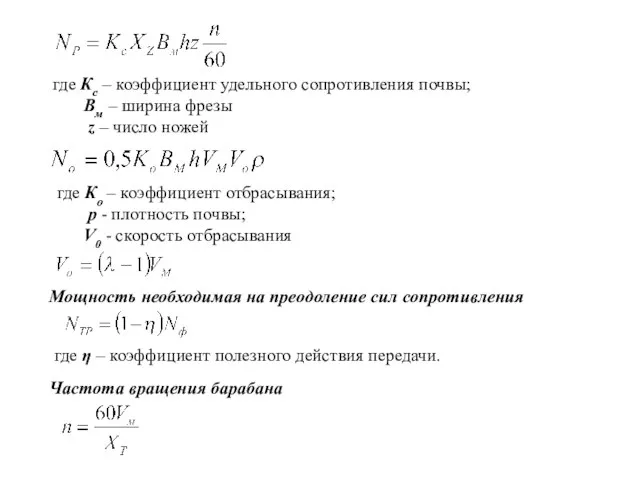

- 51. где Кс – коэффициент удельного сопротивления почвы; Вм – ширина фрезы z – число ножей где

- 52. Комбинированные машины и агрегаты

- 53. Сущность совмещения операций. Возможность и целесообразность совмещения технологических операций определяются применяемыми системами земледелия и системами обработки

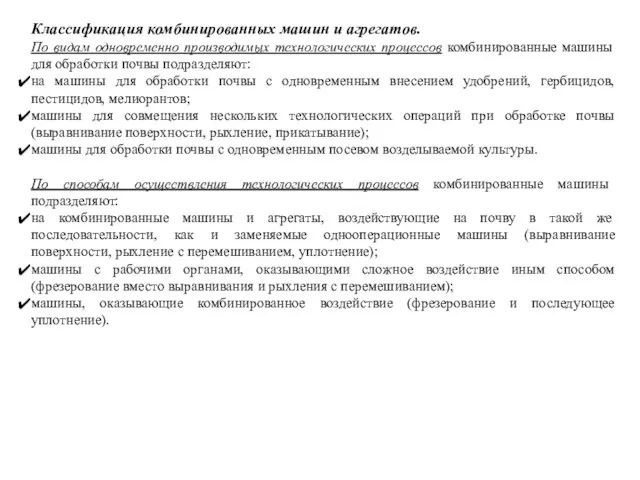

- 54. Классификация комбинированных машин и агрегатов. По видам одновременно производимых технологических процессов комбинированные машины для обработки почвы

- 55. Посевные и посадочные машины Сеялки, картофелепосадочные машины, рассадопосадочные машины. Назначение – равномерно распределить по площади и

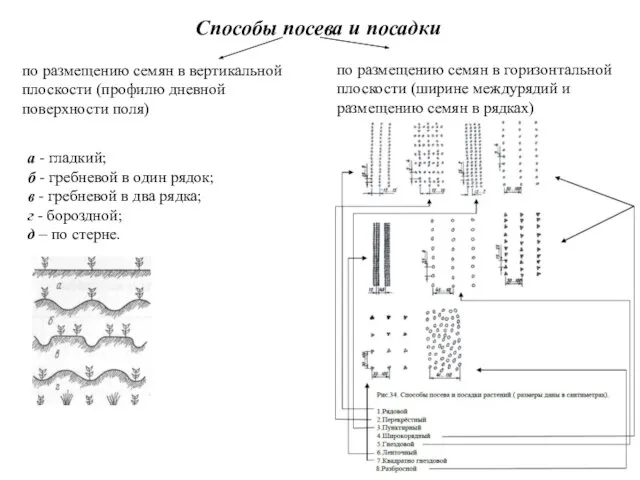

- 56. Способы посева и посадки по размещению семян в вертикальной плоскости (профилю дневной поверхности поля) по размещению

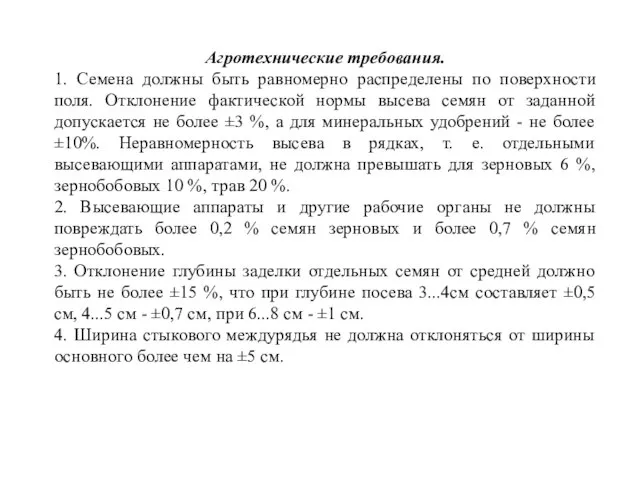

- 58. Агротехнические требования. 1. Семена должны быть равномерно распределены по поверхности поля. Отклонение фактической нормы высева семян

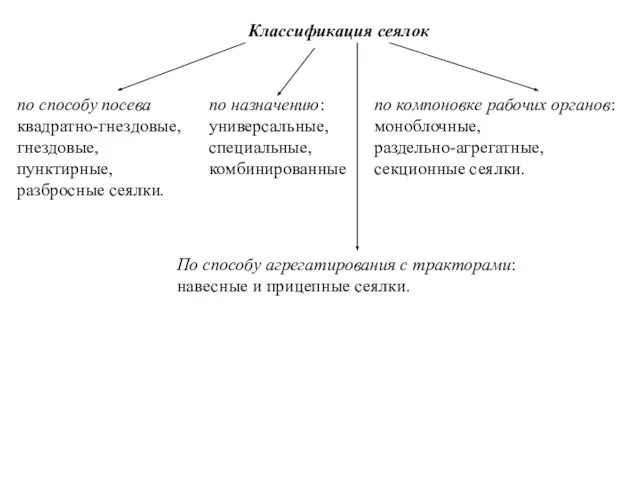

- 59. Классификация сеялок по способу посева квадратно-гнездовые, гнездовые, пунктирные, разбросные сеялки. по назначению: универсальные, специальные, комбинированные по

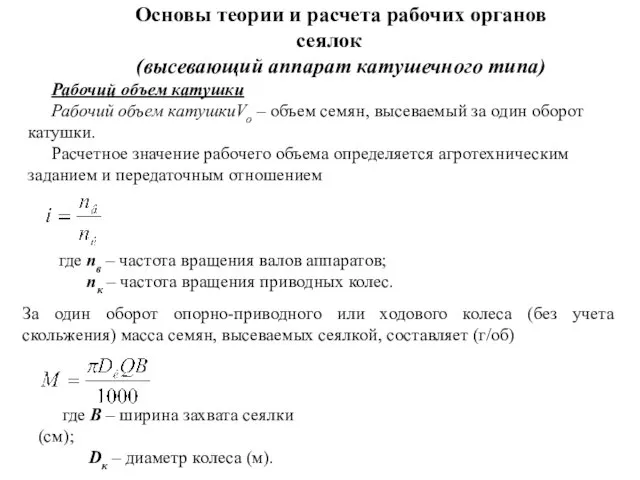

- 61. Основы теории и расчета рабочих органов сеялок (высевающий аппарат катушечного типа) Рабочий объем катушки Рабочий объем

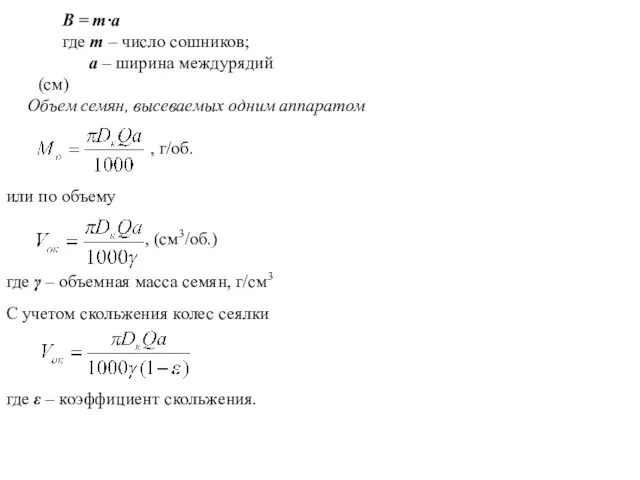

- 62. В = т·а где т – число сошников; а – ширина междурядий (см) Объем семян, высеваемых

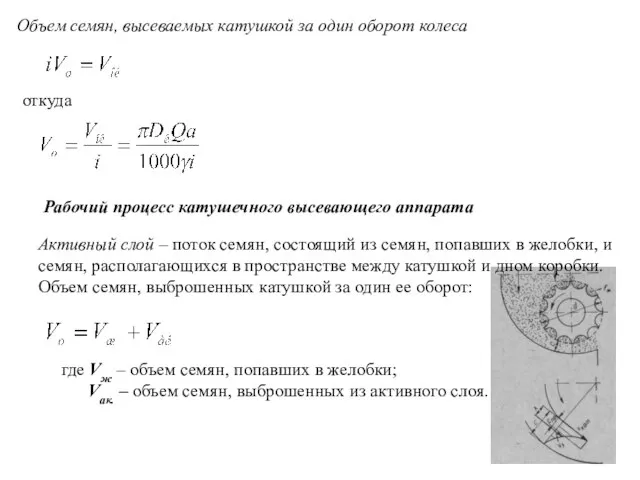

- 63. Объем семян, высеваемых катушкой за один оборот колеса откуда Рабочий процесс катушечного высевающего аппарата Активный слой

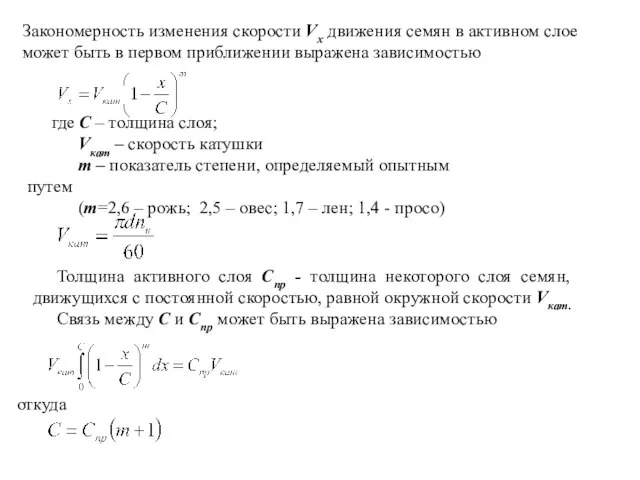

- 64. Закономерность изменения скорости Vx движения семян в активном слое может быть в первом приближении выражена зависимостью

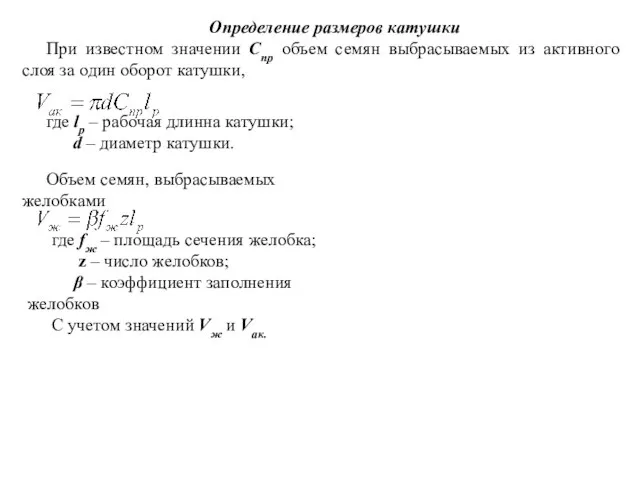

- 65. Определение размеров катушки При известном значении Спр объем семян выбрасываемых из активного слоя за один оборот

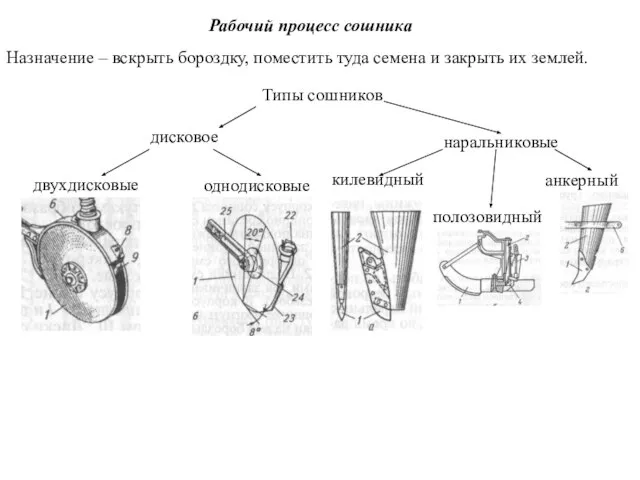

- 66. Рабочий процесс сошника Назначение – вскрыть бороздку, поместить туда семена и закрыть их землей. Типы сошников

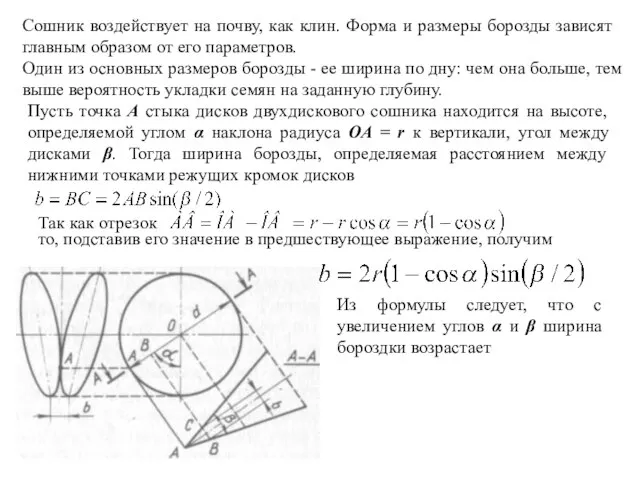

- 67. Сошник воздействует на почву, как клин. Форма и размеры борозды зависят главным образом от его параметров.

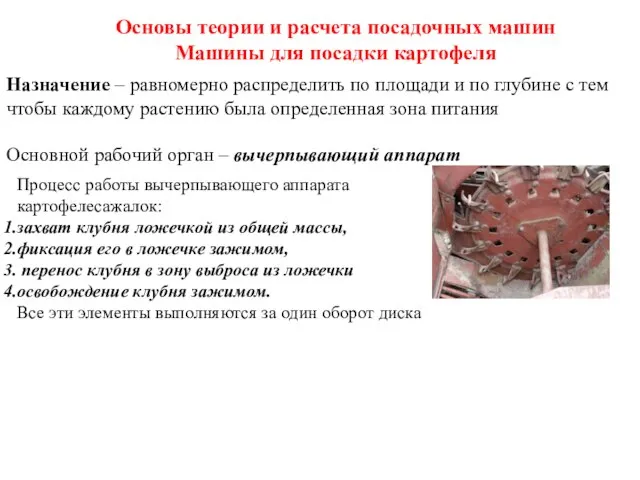

- 68. Основы теории и расчета посадочных машин Машины для посадки картофеля Назначение – равномерно распределить по площади

- 69. Основные параметры картофелепосадочных машин Норма высева клубней на гектар где а – междурядье; ак – расстояние

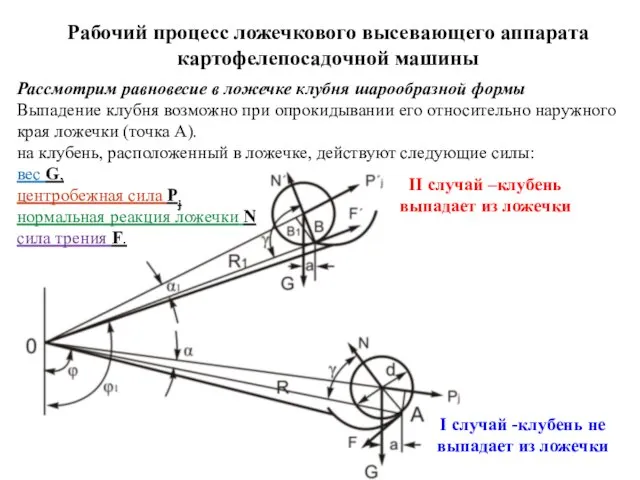

- 70. Рабочий процесс ложечкового высевающего аппарата картофелепосадочной машины I случай -клубень не выпадает из ложечки II случай

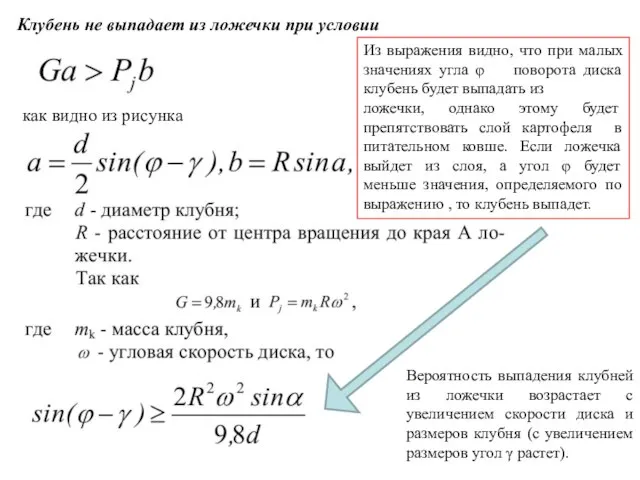

- 71. Клубень не выпадает из ложечки при условии как видно из рисунка Из выражения видно, что при

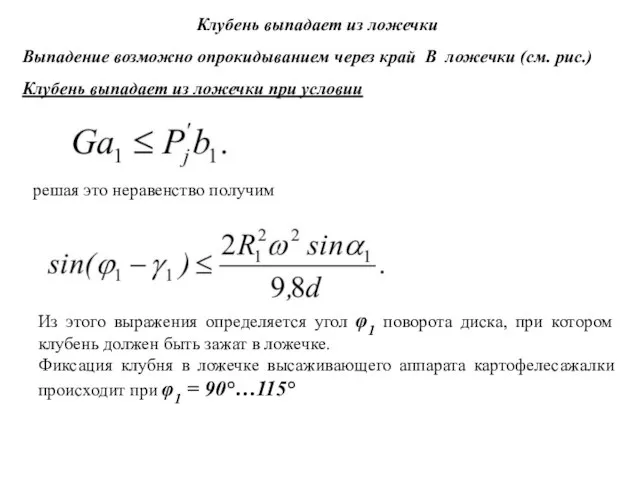

- 72. Клубень выпадает из ложечки Выпадение возможно опрокидыванием через край В ложечки (см. рис.) Клубень выпадает из

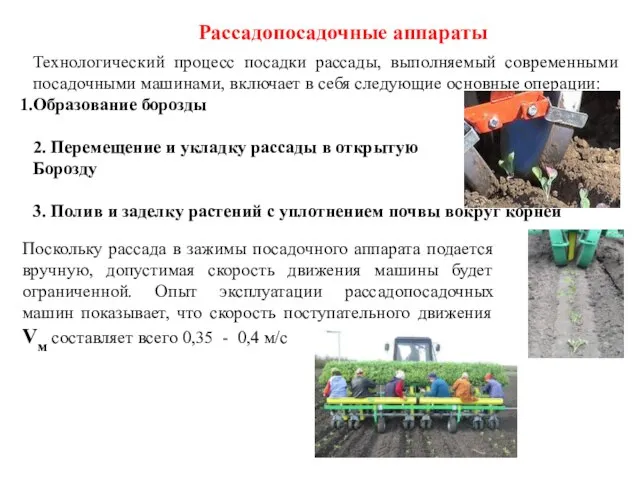

- 73. Рассадопосадочные аппараты Технологический процесс посадки рассады, выполняемый современными посадочными машинами, включает в себя следующие основные операции:

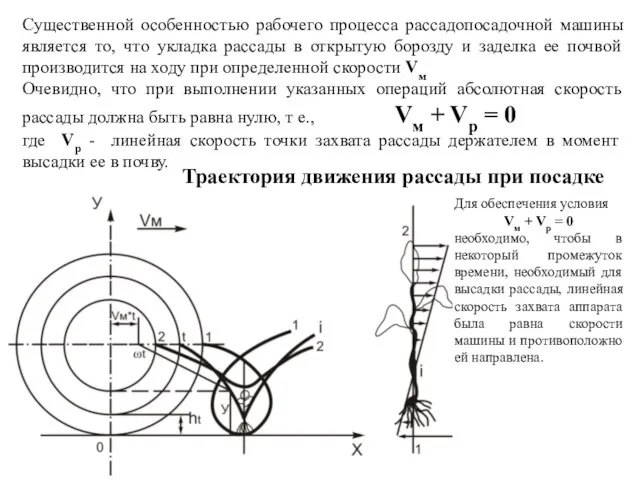

- 74. Существенной особенностью рабочего процесса рассадопосадочной машины является то, что укладка рассады в открытую борозду и заделка

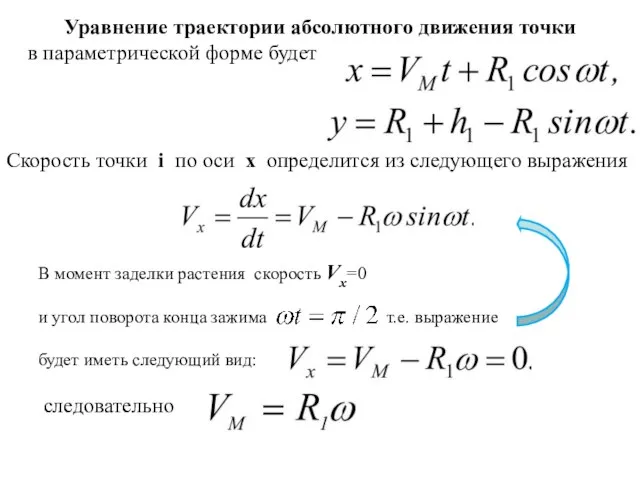

- 75. Уравнение траектории абсолютного движения точки в параметрической форме будет Скорость точки i по оси х определится

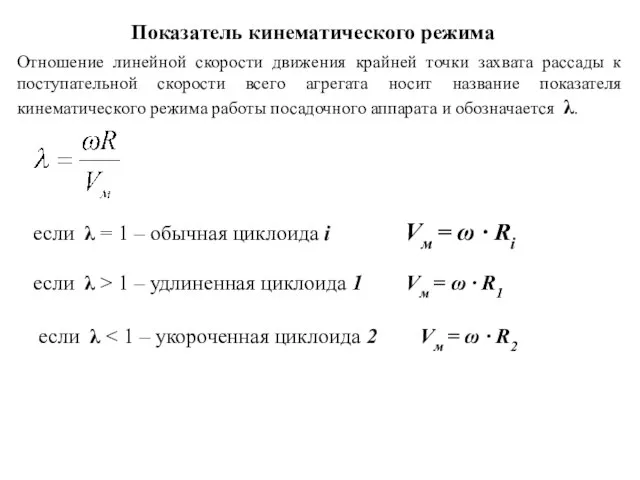

- 76. Показатель кинематического режима Отношение линейной скорости движения крайней точки захвата рассады к поступательной скорости всего агрегата

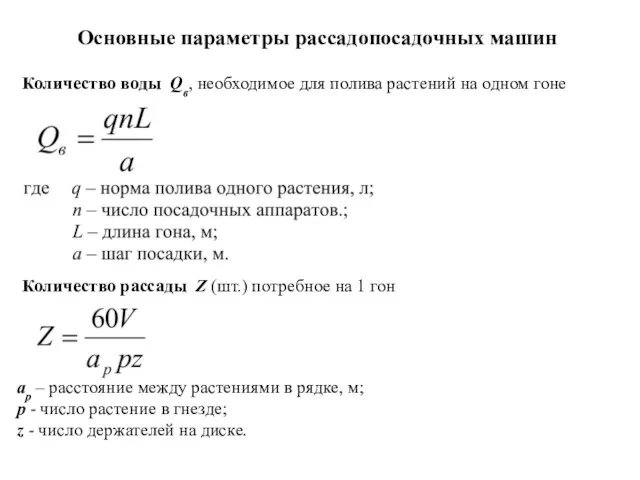

- 77. Основные параметры рассадопосадочных машин Количество воды Qв, необходимое для полива растений на одном гоне Количество рассады

- 78. Машины для внесения удобрений Назначение - увеличение урожайности возделываемых культур за счет повышения плодородия почв. Удобрения

- 79. Минеральные удобрения Минеральные удобрения - это соединения, способные при внесении в почву растворяться, чрезвычайно необходимые для

- 80. Органические удобрения. это удобрения, содержащие элементы питания растений преимущественно в форме органических соединений. К органическим удобрениям

- 81. Типы аппаратов для внесения удобрений Катушечно-штифтовые аппараты -применяются для высева гранулированных туков. Тарельчатые аппараты - устанавливают

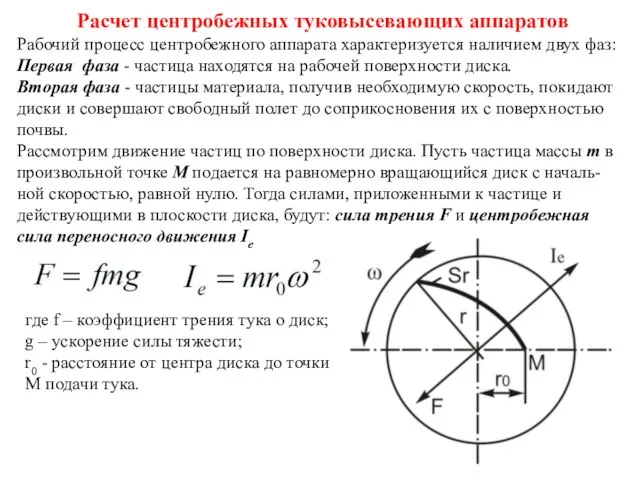

- 82. Расчет центробежных туковысевающих аппаратов Рабочий процесс центробежного аппарата характеризуется наличием двух фаз: Первая фаза - частица

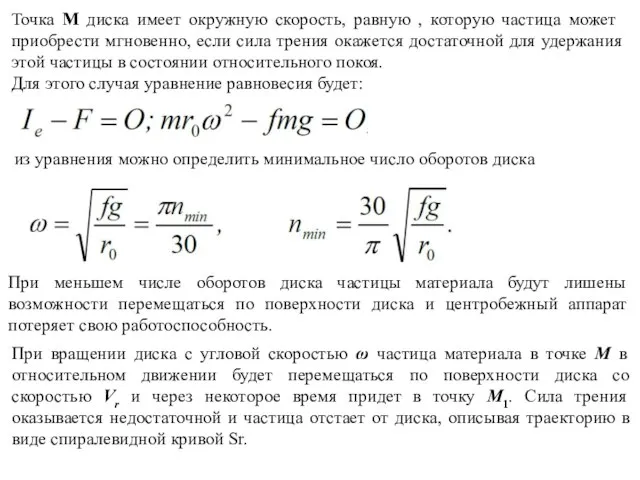

- 83. Точка М диска имеет окружную скорость, равную , которую частица может приобрести мгновенно, если сила трения

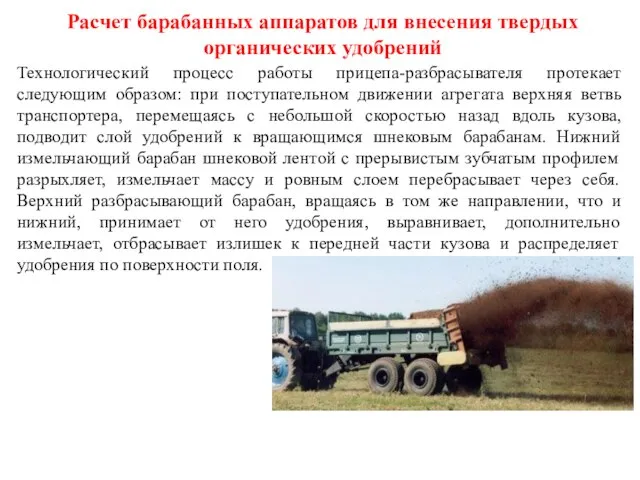

- 84. Расчет барабанных аппаратов для внесения твердых органических удобрений Технологический процесс работы прицепа-разбрасывателя протекает следующим образом: при

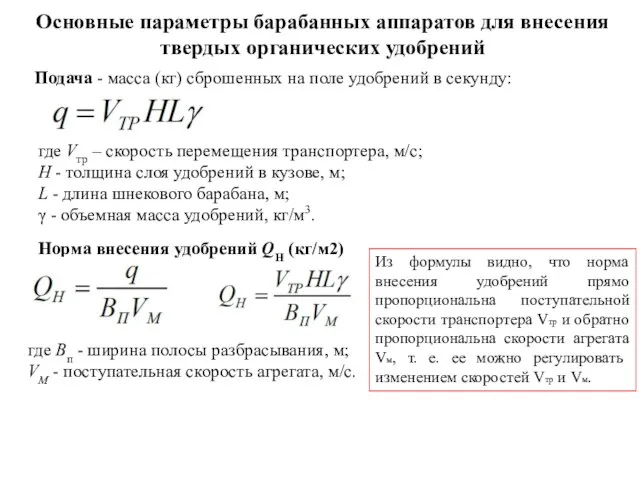

- 85. Основные параметры барабанных аппаратов для внесения твердых органических удобрений Подача - масса (кг) сброшенных на поле

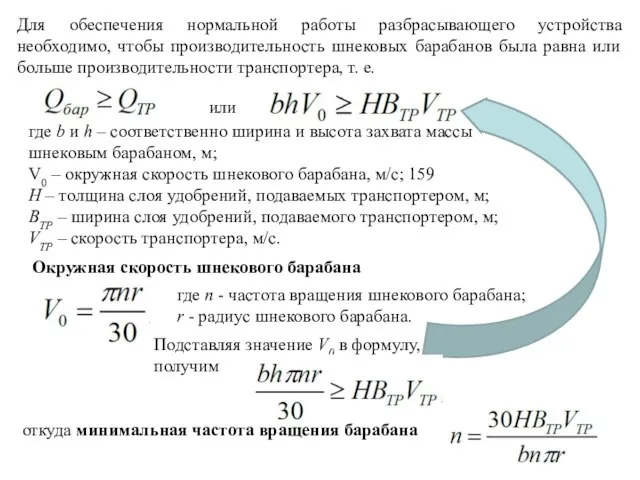

- 86. Для обеспечения нормальной работы разбрасывающего устройства необходимо, чтобы производительность шнековых барабанов была равна или больше производительности

- 88. Скачать презентацию

С 8 марта, Ленка

С 8 марта, Ленка Компрессор КТ-6 и его типовые неисправности

Компрессор КТ-6 и его типовые неисправности Духовное просветительство Архиепископа Сильвестра - Святого новомученика и исповедника Российской Русской православной церкви

Духовное просветительство Архиепископа Сильвестра - Святого новомученика и исповедника Российской Русской православной церкви Дыхание души. Тема 14

Дыхание души. Тема 14 Fotoalbom

Fotoalbom Строительные процессы

Строительные процессы Презентация Я Здоров!

Презентация Я Здоров! die-verben-sein-und-haben-im-prasens-grammatikerklarungen-grammatikubungen_81376

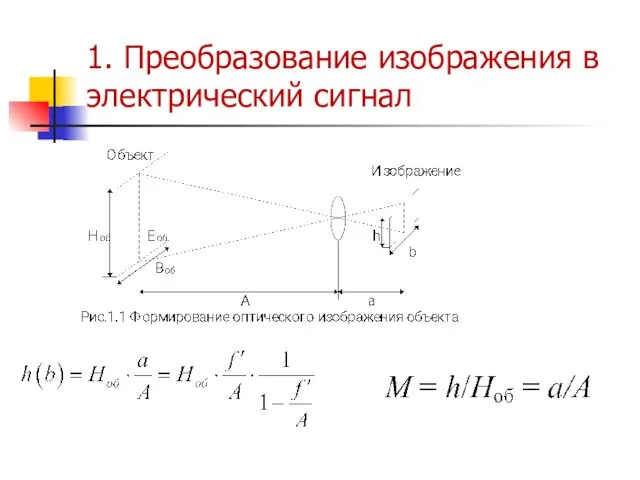

die-verben-sein-und-haben-im-prasens-grammatikerklarungen-grammatikubungen_81376 Преобразование изображения в электрический сигнал

Преобразование изображения в электрический сигнал 2002

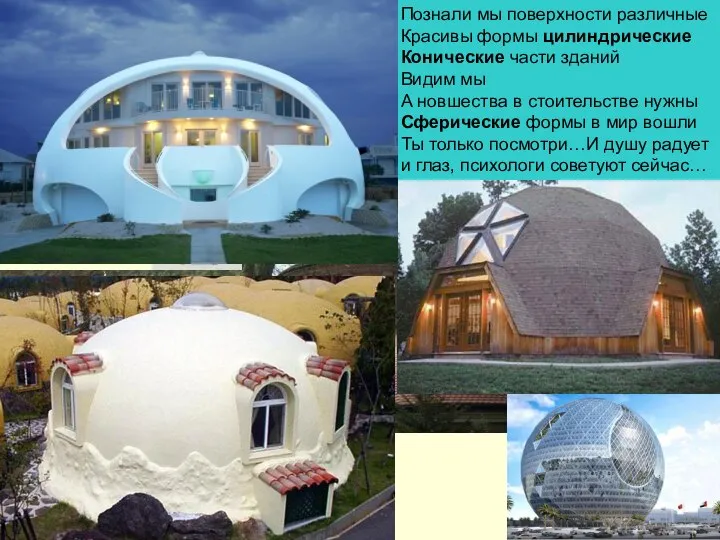

2002 Формы поверхностей

Формы поверхностей Где логика?

Где логика? Технические средства реализации информационных процессов

Технические средства реализации информационных процессов ДИЗАЙН ИНТЕРЬЕРА

ДИЗАЙН ИНТЕРЬЕРА pitanie_studenta-konvertirovan

pitanie_studenta-konvertirovan Волшебная труба. Чудесные превращения

Волшебная труба. Чудесные превращения 20140420_trudovoe_pravo_0

20140420_trudovoe_pravo_0 20170907_prezentatsiya_izbiratelnoe_pravo

20170907_prezentatsiya_izbiratelnoe_pravo Дескриптивизм (Тюменцев, Шевченко)

Дескриптивизм (Тюменцев, Шевченко) Древесина и материалы из нее

Древесина и материалы из нее День рождение Юли

День рождение Юли Общие положения. Разрешенная максимальная масса транспортного средства

Общие положения. Разрешенная максимальная масса транспортного средства Astrid Anna Emilia Lindgren

Astrid Anna Emilia Lindgren Технология как наука и целенаправленная системная деятельность человека

Технология как наука и целенаправленная системная деятельность человека Комплексная система управления умный дом

Комплексная система управления умный дом Сердце отданное комсомолу…

Сердце отданное комсомолу… Хай Господь прийде

Хай Господь прийде 俄罗斯本土汉语教

俄罗斯本土汉语教