Содержание

- 3. Цель Лекция – Семинар Цель: - Передача неформальных знаний - Обзор состояния технологии резиносмешения - Дать

- 4. Содержание История резиносмешения Основные элементы конструкции РС Техника безопасности и риски Технологический процесс изготовления резиновых смесей

- 5. Основные элементы конструкции РС 1820 – Деревянные вальцы с острыми выступами 1839 – Деревянные вальцы, прототип

- 6. Основные элементы конструкции РС 1910 – Вильгельм Хаас впервые ввёл сажу в каучук 1916 – Бенбери

- 7. Основные элементы конструкции РС Схема вальцев

- 8. Основные элементы конструкции РС 1 — воздушный цилиндр; 2 — кожух для присоединения к вентиляционной системе

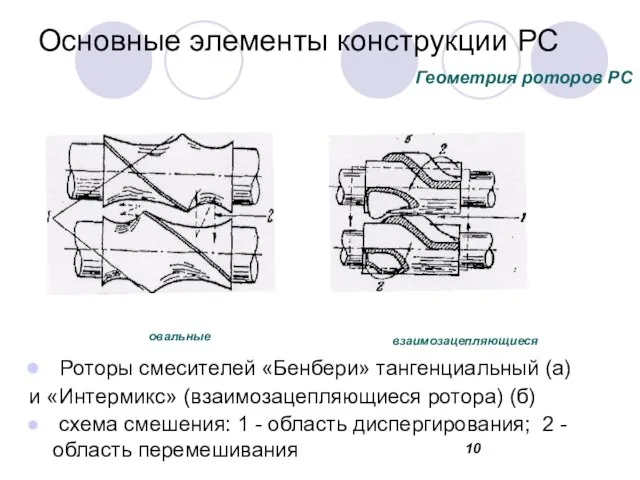

- 9. Основные элементы конструкции РС Тангенциальный смеситель Резиносмеситель с взаимозацепляю щимися роторами Геометрия роторов РС

- 10. Основные элементы конструкции РС Роторы смесителей «Бенбери» тангенциальный (а) и «Интермикс» (взаимозацепляющиеся ротора) (б) схема смешения:

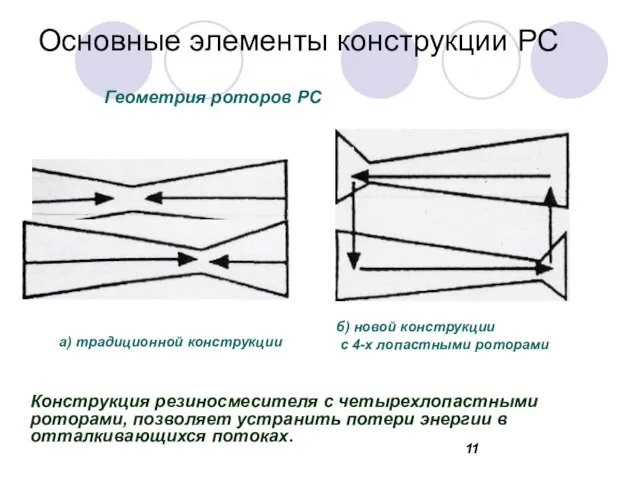

- 11. Основные элементы конструкции РС Конструкция резиносмесителя с четырехлопастными роторами, позволяет устранить потери энергии в отталкивающихся потоках.

- 12. Техника безопасности и риски Пыль и вредные вещества Вращающиеся и движущиеся части оборудования Энергоносители: сжатый воздух,

- 13. Техника безопасности и риски Правила пожарной безопасности - содержание территории и помещений предприятия - курение -

- 14. Технологический процесс изготовления резиновых смесей Основные операции: Развеска ингредиентов Загрузка ингредиентов Смешение Обработка смеси (вальцы, агрегат

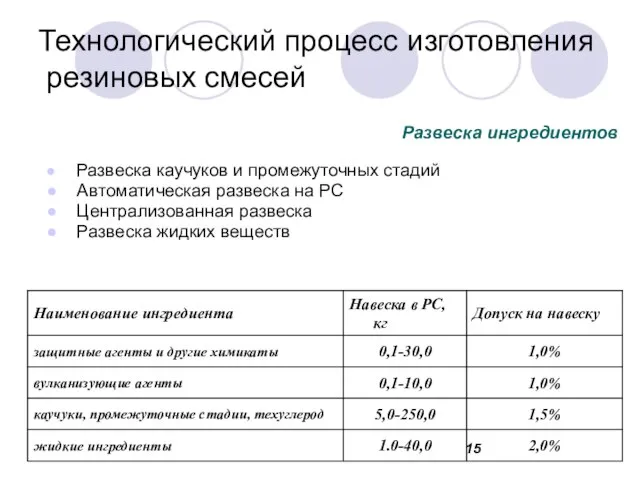

- 15. Технологический процесс изготовления резиновых смесей Развеска каучуков и промежуточных стадий Автоматическая развеска на РС Централизованная развеска

- 16. Технологический процесс изготовления резиновых смесей Пластикация - процесс, во время которого происходит уменьшение молекулярной длины каучука.

- 17. Технологический процесс изготовления резиновых смесей Пластикация – уменьшение молекулярной массы полимера за счёт разрыва цепочек 55°С

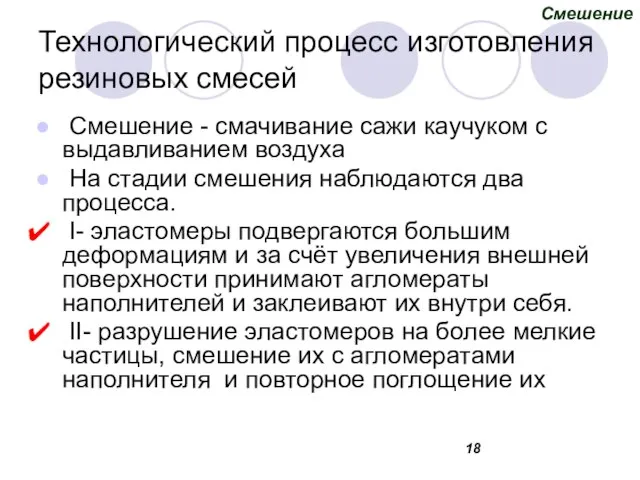

- 18. Технологический процесс изготовления резиновых смесей Смешение - смачивание сажи каучуком с выдавливанием воздуха На стадии смешения

- 19. Технологический процесс изготовления резиновых смесей Диспергирующее смешение – уменьшение размеров агломератов техуглерода С постепенным измельчением агломератов

- 20. Технологический процесс изготовления резиновых смесей Гомогенизация – равномерное распределение частиц наполнителя Гомогенизация и снижение вязкости

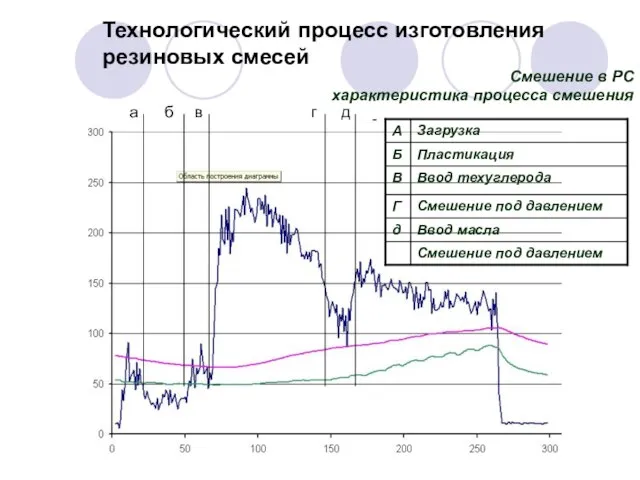

- 21. Технологический процесс изготовления резиновых смесей а б в г д Смешение в РС характеристика процесса смешения

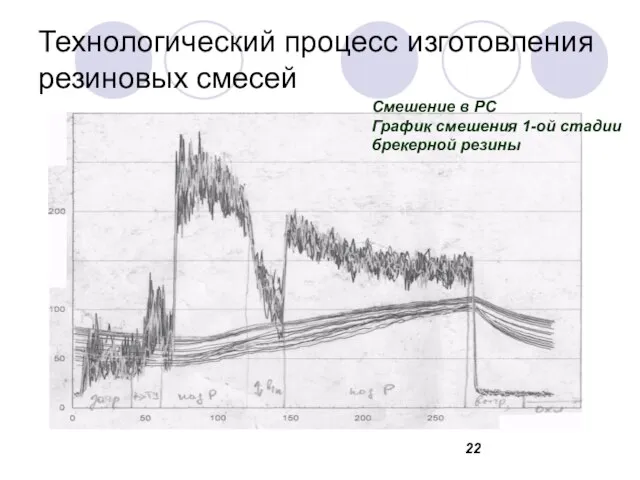

- 22. Технологический процесс изготовления резиновых смесей Смешение в РС График смешения 1-ой стадии брекерной резины

- 23. Конструкторско-технологические факторы влияющие на качество смешения Давление верхнего пресса Частота вращения роторов Геометрия роторов (число гребней

- 24. Технологический процесс изготовления резиновых смесей При повышении давления верхнего затвора уменьшается время смешения Гидравлический привод по

- 25. Технологический процесс изготовления резиновых смесей Увеличение давления верхнего затвора в начале цикла смешения при заполненной камере

- 26. Технологический процесс изготовления резиновых смесей Увеличение в 2 раза частоты вращения роторов сокращает цикл смешения на

- 27. Технологический процесс изготовления резиновых смесей Смеси с вязкостью до 60 ед. Муни изготавливаются на малом зазоре,

- 28. Технологический процесс изготовления резиновых смесей Порядок загрузки инградиентов на вальцы Разогрев и поддержание температуры во время

- 29. Технологический процесс изготовления резиновых смесей Одновременная загрузка всех материалов в смесительную камеру в начале цикла. Это

- 30. Технологический процесс изготовления резиновых смесей Смеси на основе СКД приготавливают в основном в две стадии, однако

- 31. Технологический процесс изготовления резиновых смесей СКИ-3, в отличие от НК, подвержен значительным необратимым нерегулярным изменениям в

- 32. Технологический процесс изготовления резиновых смесей На скорость диспергирования влияет тип поверхности техуглерода, характеризующийся присутствием полярных групп.

- 33. Технологический процесс изготовления резиновых смесей Масло и ТУ одновременно можно вводить при дисперсности менее 50 м2/г

- 34. Технологический процесс изготовления резиновых смесей РС меньшей единичной мощности Большое количество резин Вальцы Использование специфических каучуков

- 35. Контроль процесса смешения Контроль качества смесей

- 36. Контроль процесса смешения

- 37. Современные требования к качеству резиновых смесей степень диспергирования техуглерода – не менее 95% коэффициент вариации сменный

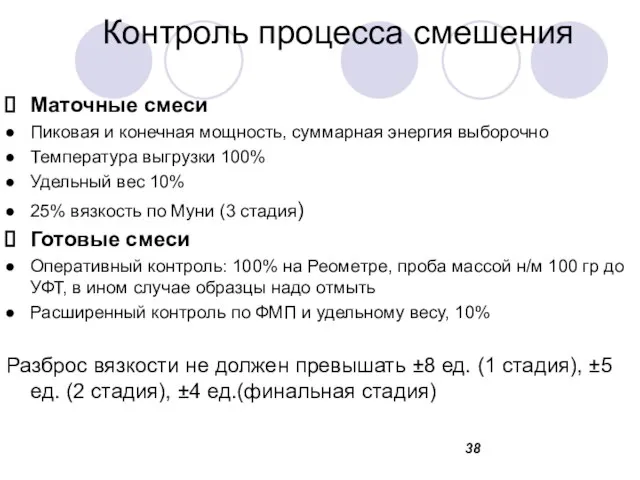

- 38. Контроль процесса смешения Маточные смеси Пиковая и конечная мощность, суммарная энергия выборочно Температура выгрузки 100% Удельный

- 39. Контроль процесса смешения

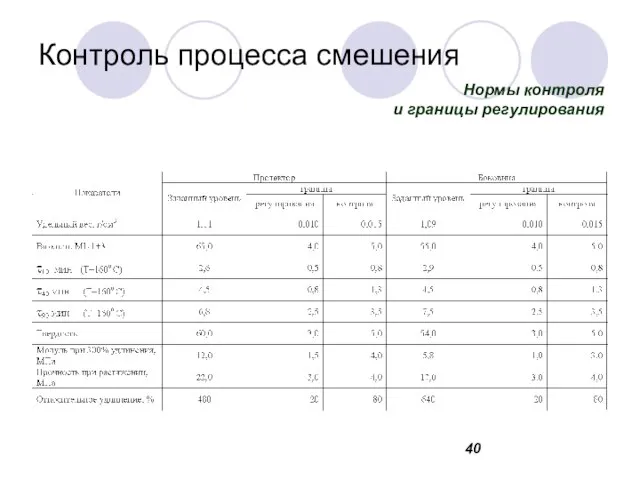

- 40. Контроль процесса смешения Нормы контроля и границы регулирования

- 41. Контроль процесса смешения по удельному весу и вязкости - нарушение дозировки ТУ - нарушение дозировки мягчителей

- 42. Контроль процесса смешения по удельному весу по вязкости по MDR (ts, t90, Mh, ML) по ФМП

- 43. Контроль процесса смешения по ФМП - нарушение дозировки наполнителей - нарушение дозировок мягчителей - нарушение дозировки

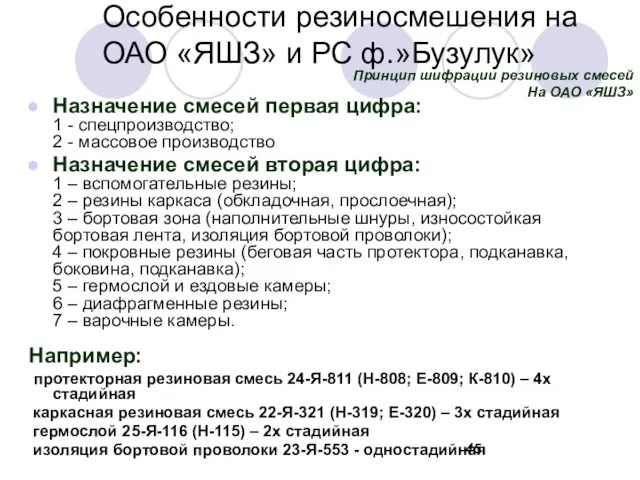

- 44. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук» Сплошная нумерация смесей для всех стадий от 0001

- 45. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук» Назначение смесей первая цифра: 1 - спецпроизводство; 2

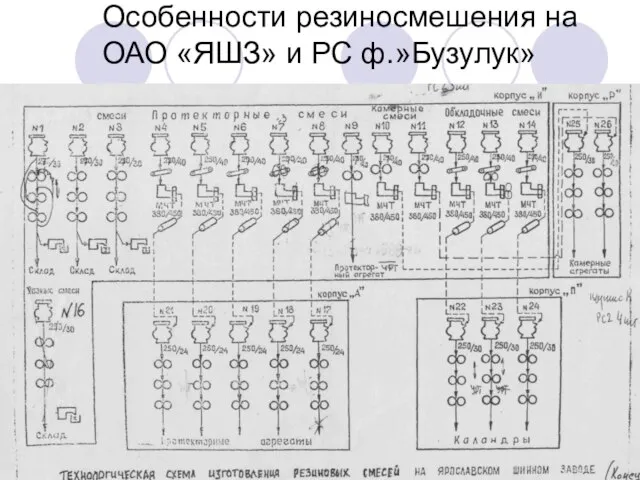

- 46. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук»

- 47. Резиносмеситель «Большевик»

- 48. Гранулятор

- 49. Сушильный барабан

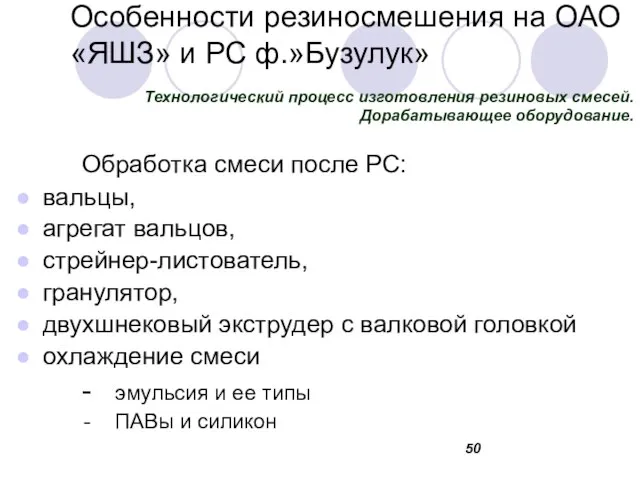

- 50. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук» Обработка смеси после РС: вальцы, агрегат вальцов, стрейнер-листователь,

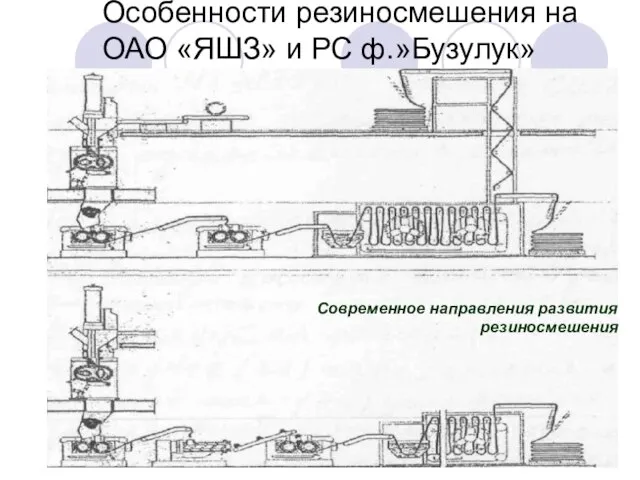

- 51. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук» Современное направления развития резиносмешения

- 52. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук» Современное направления развития резиносмешения

- 53. Резиносмеситель «Бузулук»

- 54. Резиносмеситель «Бузулук»

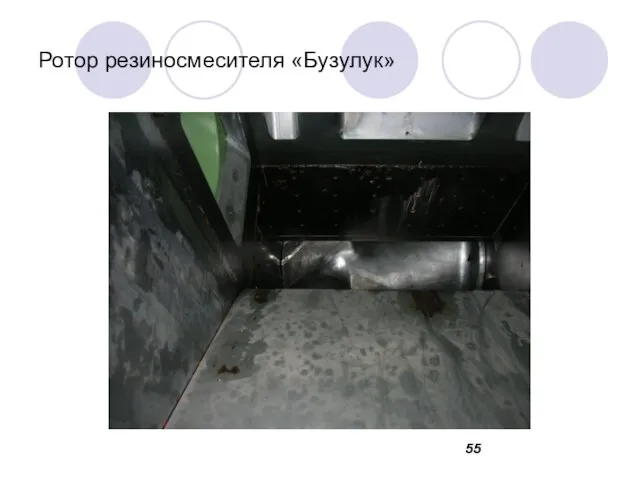

- 55. Ротор резиносмесителя «Бузулук»

- 56. Участок растарки «Биг-бэгов»

- 57. Расходные бункера техуглерода

- 58. Приспособление для нарезки маточной смеси

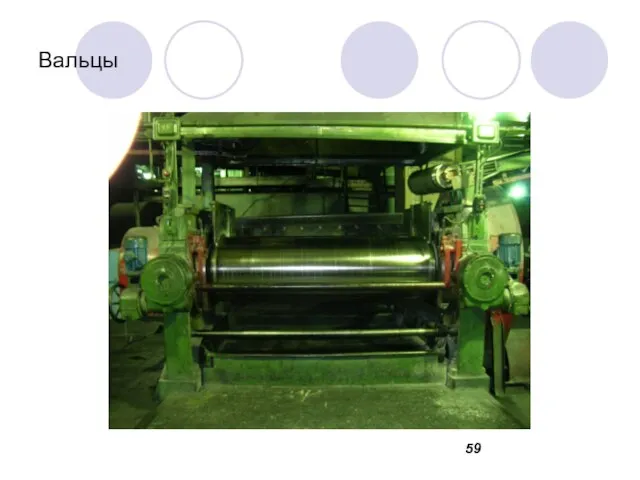

- 59. Вальцы

- 60. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук» Современное направления развития резиносмешения

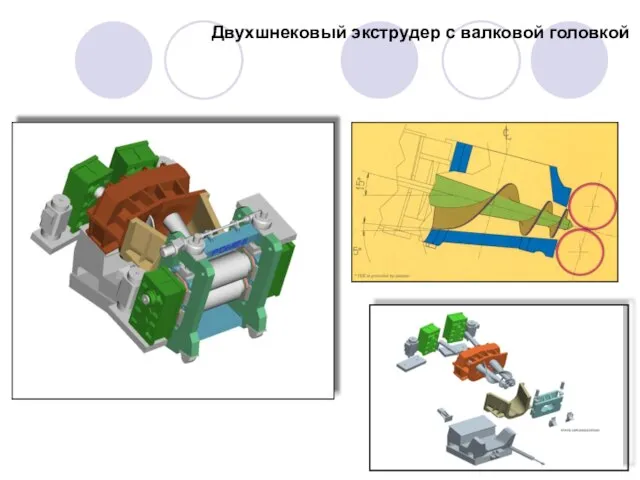

- 61. Двухшнековый экструдер с валковой головкой

- 62. Двухшнековый экструдер с валковой головкой

- 63. Двухшнековый экструдер с валковой головкой

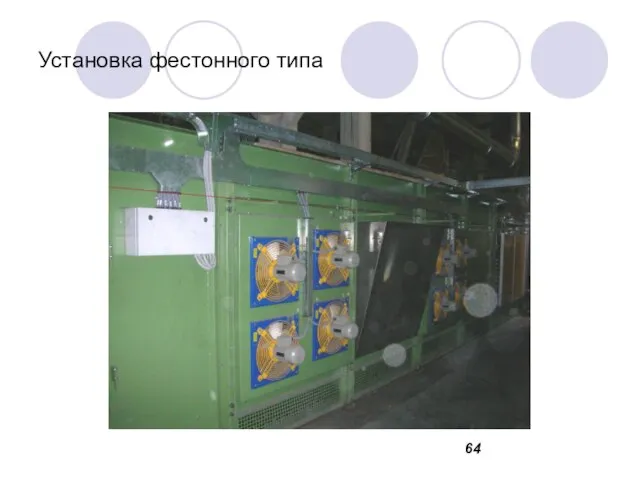

- 64. Установка фестонного типа

- 65. Установка фестонного типа. Вид изнутри

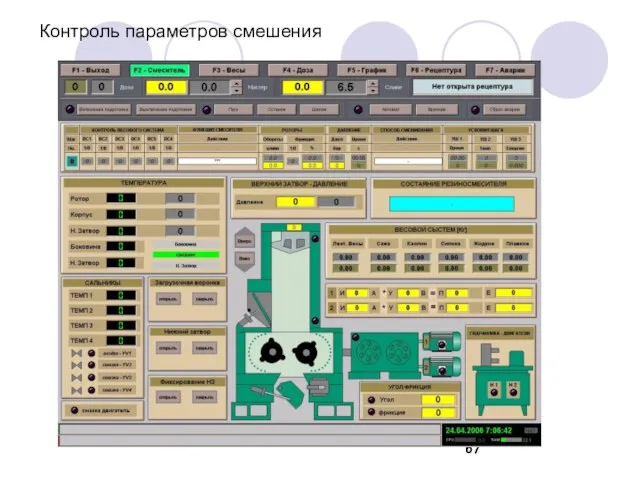

- 66. Интерфейс системы управление резиносмесителем «Бузулук»

- 67. Контроль параметров смешения

- 68. Контроль дозирования

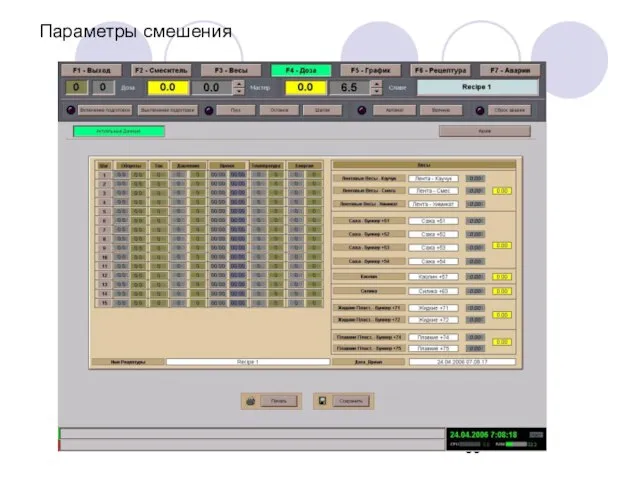

- 69. Параметры смешения

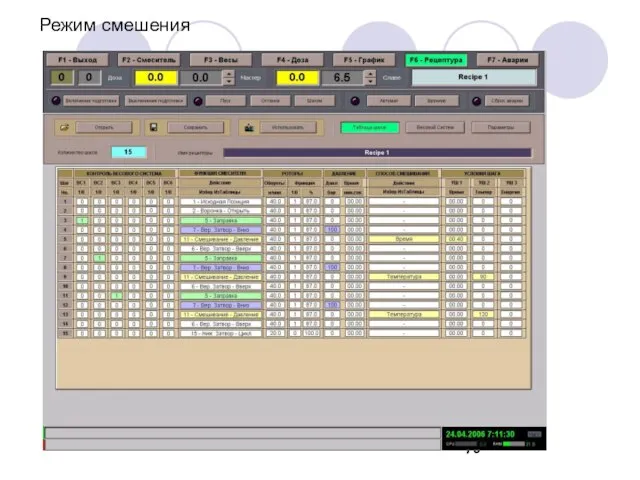

- 70. Режим смешения

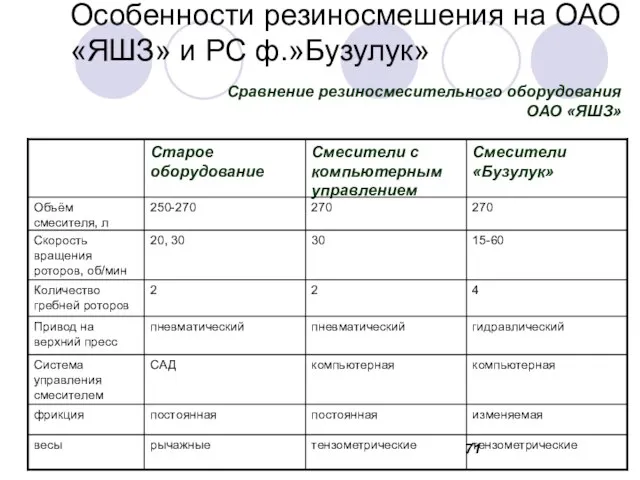

- 71. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук» Сравнение резиносмесительного оборудования ОАО «ЯШЗ»

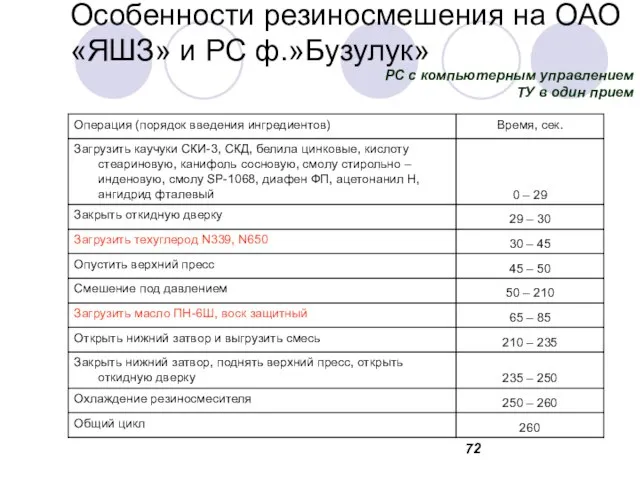

- 72. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук» РС с компьютерным управлением ТУ в один прием

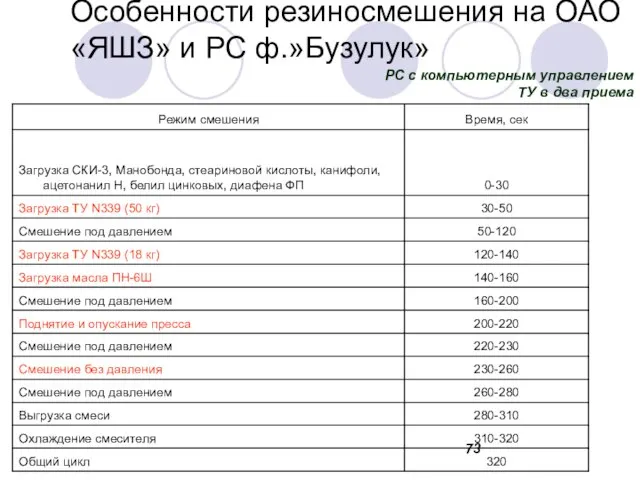

- 73. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук» РС с компьютерным управлением ТУ в два приема

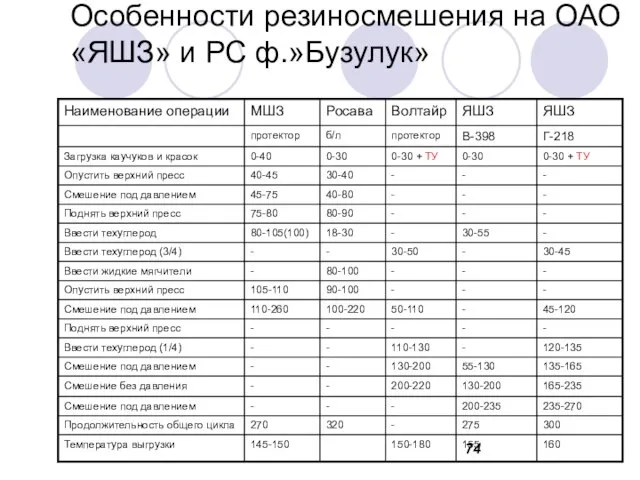

- 74. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук»

- 75. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук» Производительность 3-х РС до 90 т/сутки Пластикация НК

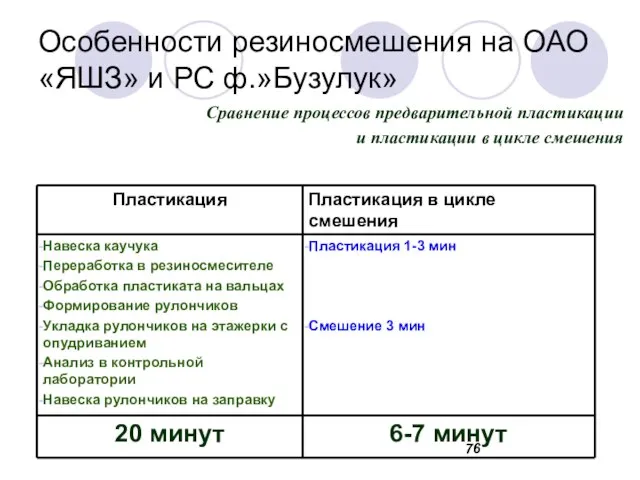

- 76. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук» Сравнение процессов предварительной пластикации и пластикации в цикле

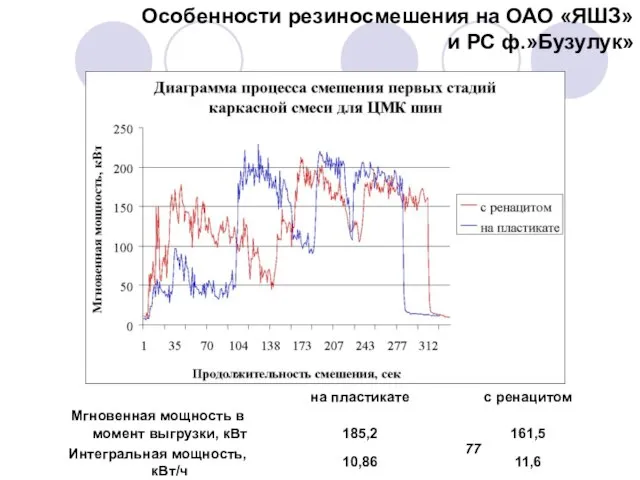

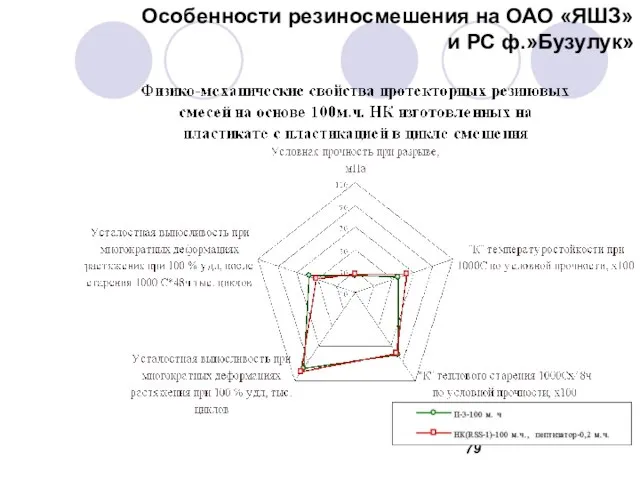

- 77. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук»

- 78. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук» Энергозатраты на изготовление протекторной смеси на основе 100

- 79. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук»

- 80. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук» 1 режим - без увеличения загрузки, выгрузка по

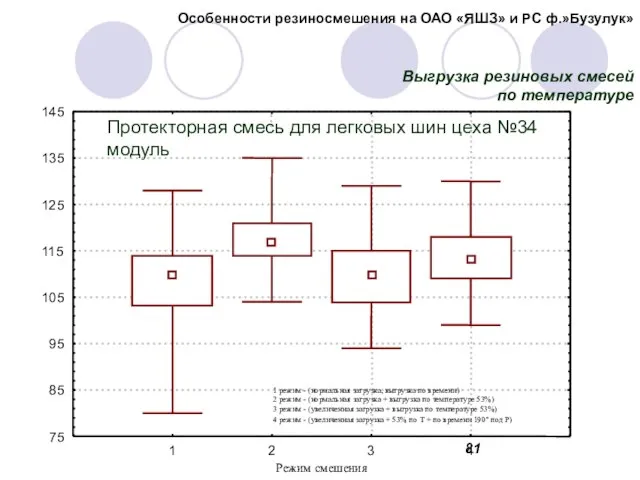

- 81. Протекторная смесь для легковых шин цеха №34 модуль Выгрузка резиновых смесей по температуре Особенности резиносмешения на

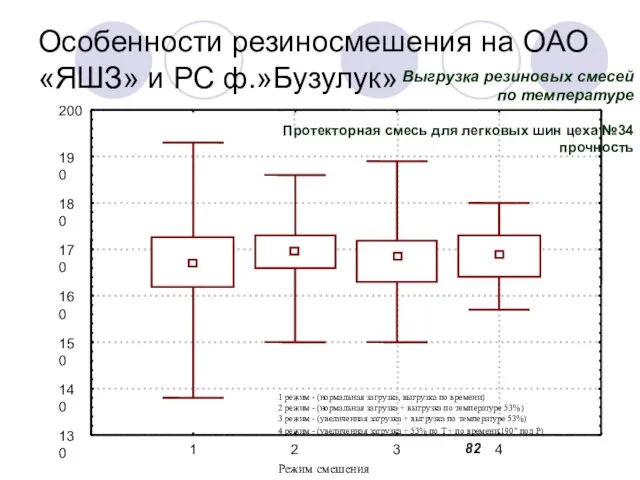

- 82. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук» Выгрузка резиновых смесей по температуре Протекторная смесь для

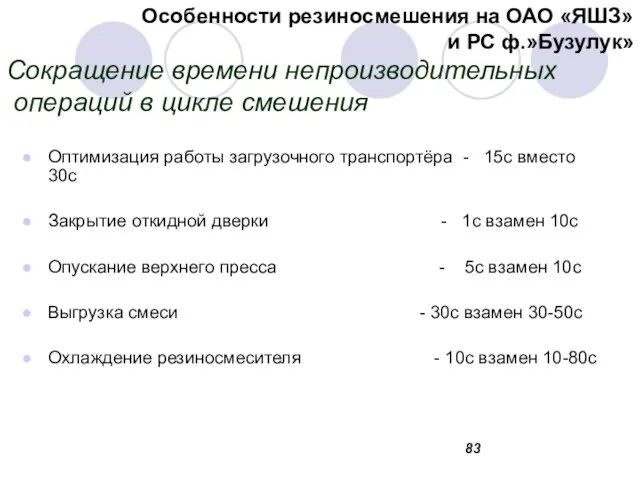

- 83. Сокращение времени непроизводительных операций в цикле смешения Оптимизация работы загрузочного транспортёра - 15c вместо 30с Закрытие

- 84. Особенности резиносмешения на ОАО «ЯШЗ» и РС ф.»Бузулук» Изготовление смесей с силикой

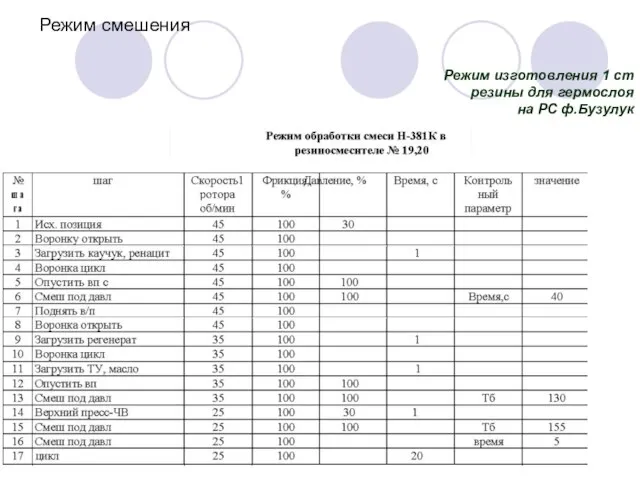

- 85. Режим смешения Режим изготовления 1 ст резины для гермослоя на РС ф.Бузулук

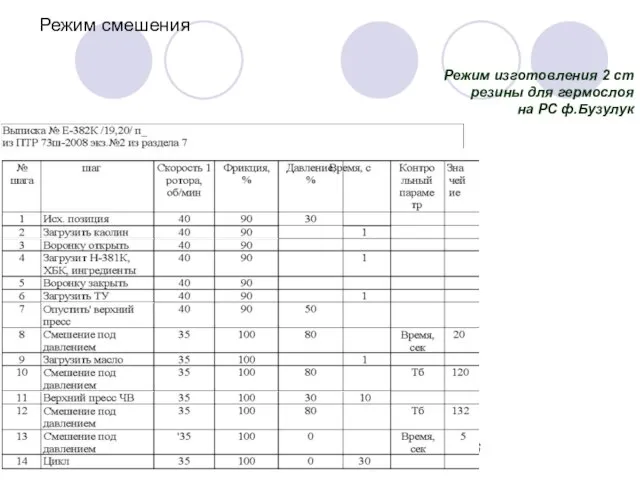

- 86. Режим смешения Режим изготовления 2 ст резины для гермослоя на РС ф.Бузулук

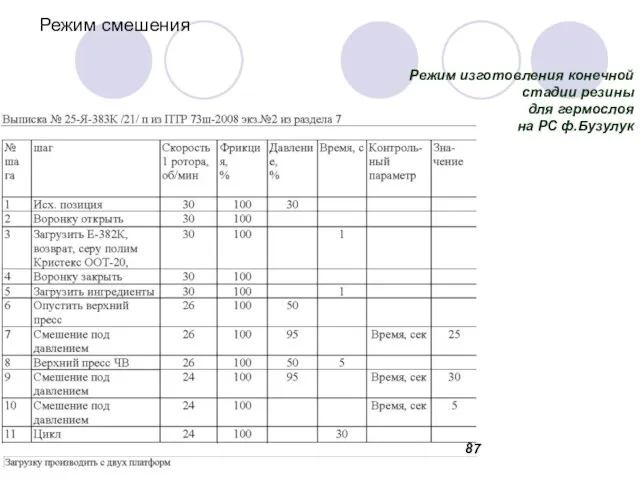

- 87. Режим смешения Режим изготовления конечной стадии резины для гермослоя на РС ф.Бузулук

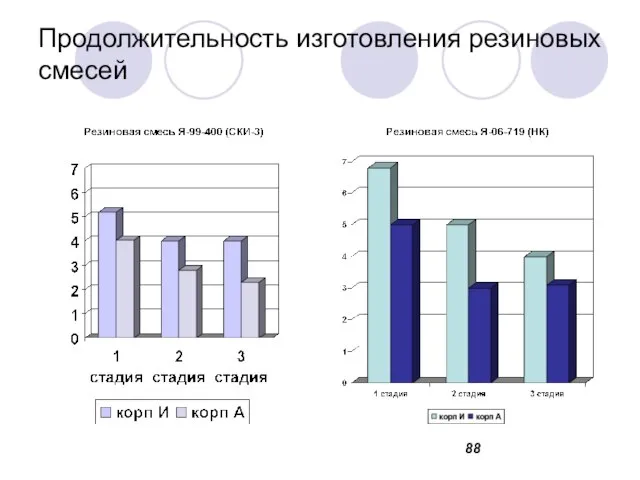

- 88. Продолжительность изготовления резиновых смесей

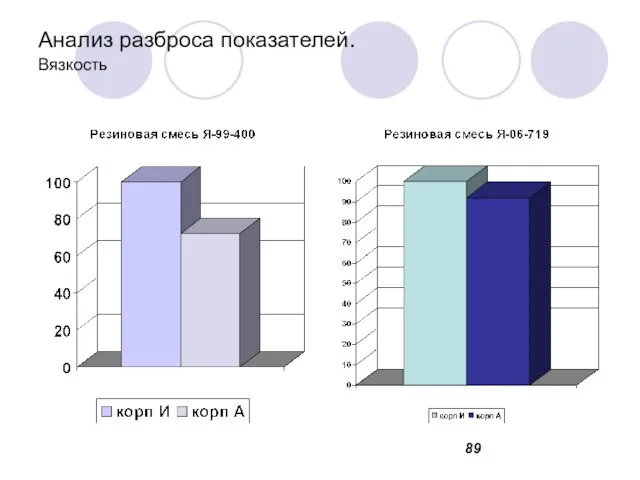

- 89. Анализ разброса показателей. Вязкость

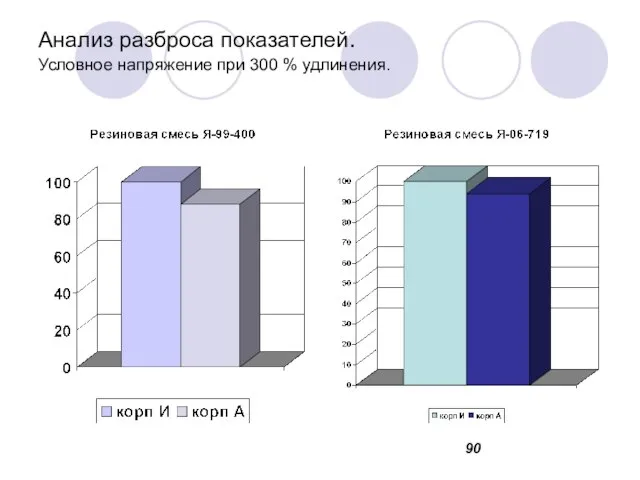

- 90. Анализ разброса показателей. Условное напряжение при 300 % удлинения.

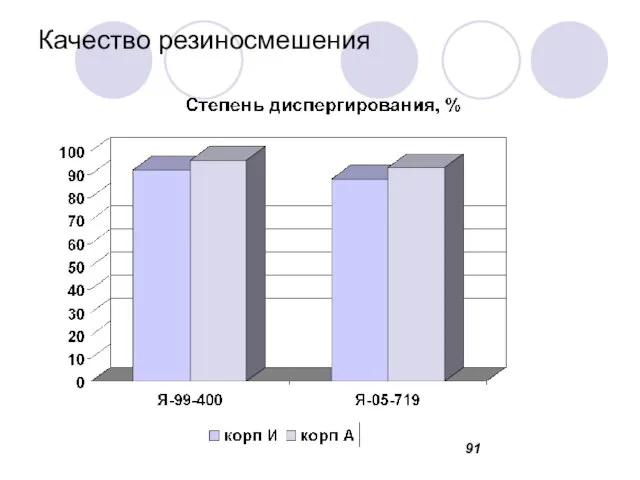

- 91. Качество резиносмешения

- 92. Пути улучшения Организационные мероприятия Визуализация рабочих мест, технологических операций Разработка и внедрение системы мотивации персонала Оптимизация

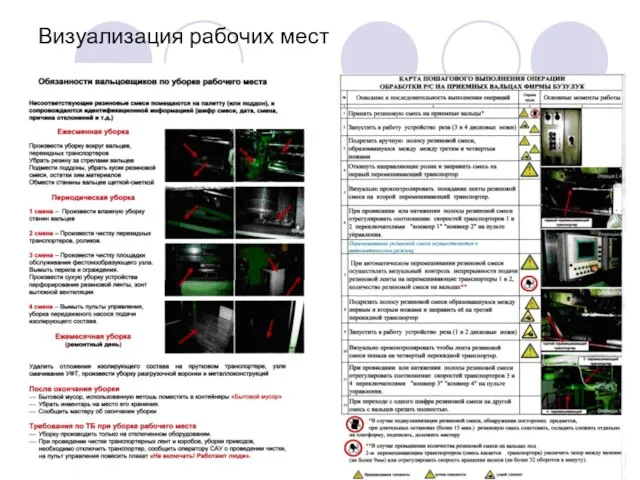

- 93. Визуализация рабочих мест

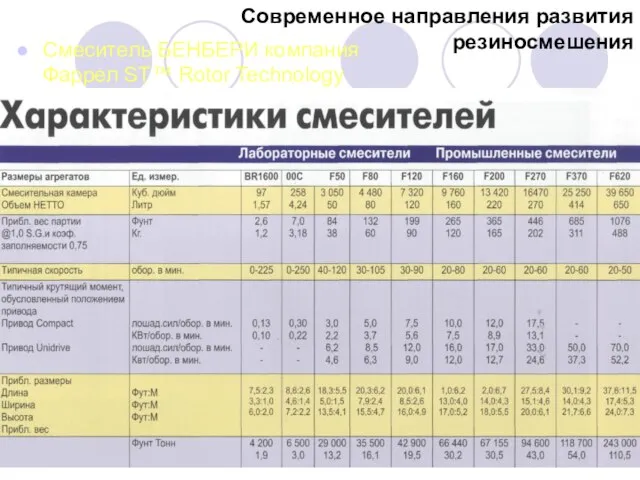

- 94. Современное направления развития резиносмешения В мире Совершенствование конструкции РС - ротора - система охлаждения - изменяющееся

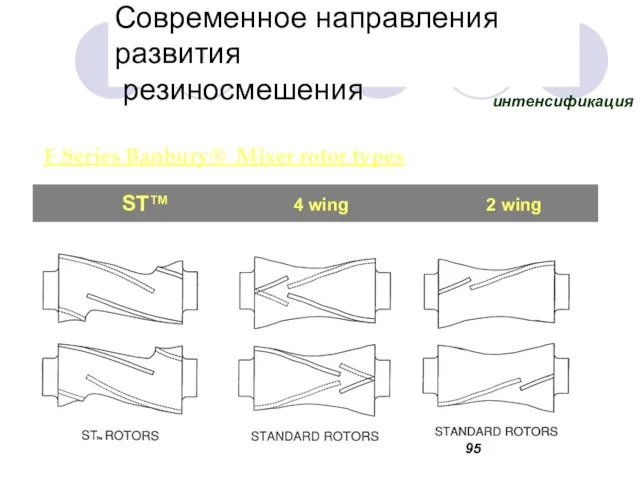

- 95. ST™ 4 wing 2 wing F Series Banbury® Mixer rotor types Современное направления развития резиносмешения интенсификация

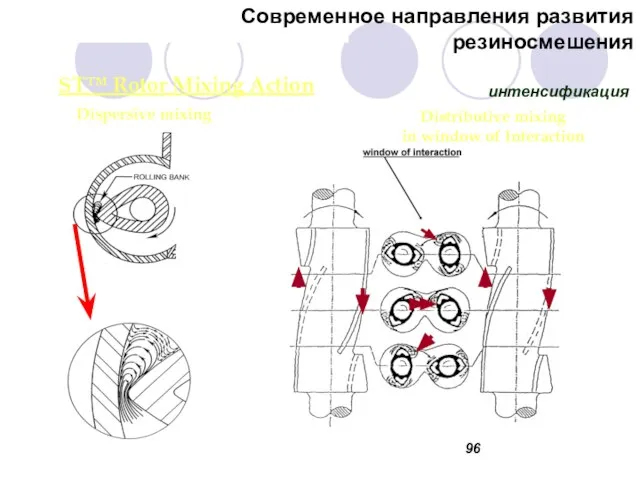

- 96. ST™ Rotor Mixing Action Dispersive mixing Distributive mixing in window of Interaction интенсификация Современное направления развития

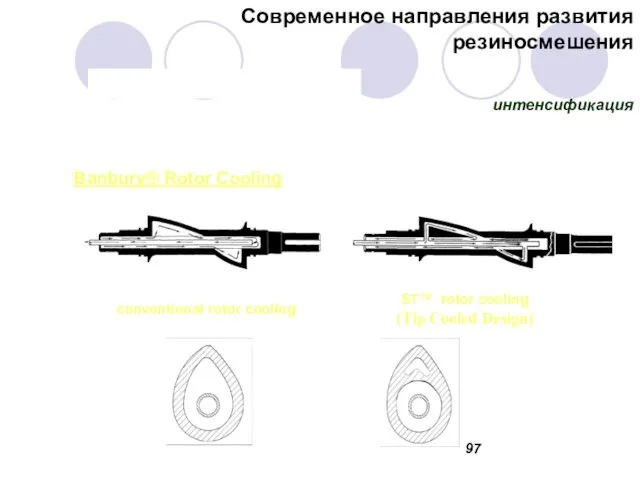

- 97. conventional rotor cooling ST™ rotor cooling Banbury® Rotor Cooling (Tip Cooled Design) интенсификация Современное направления развития

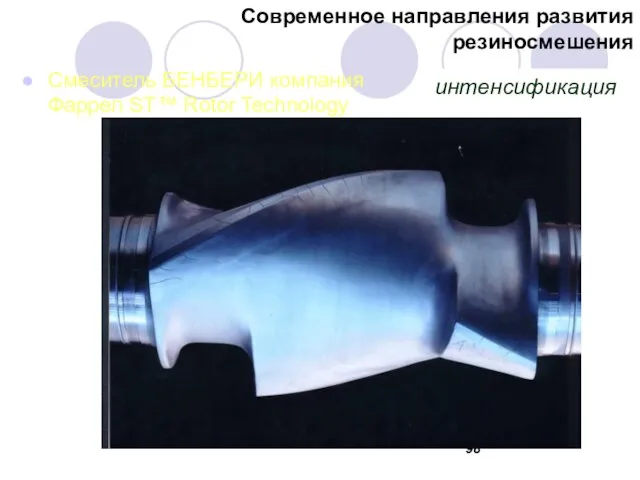

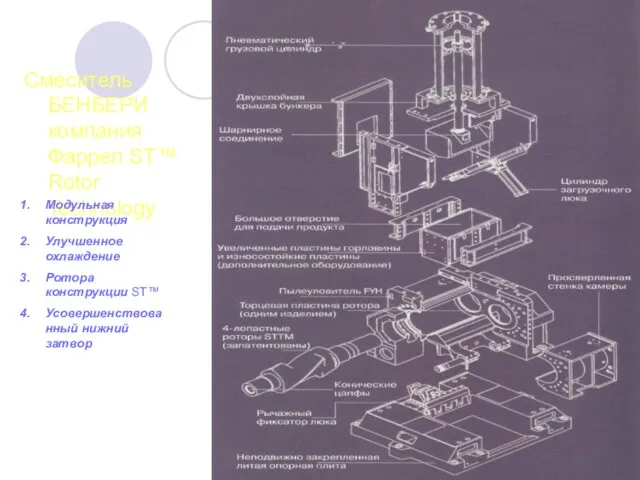

- 98. Смеситель БЕНБЕРИ компания Фаррел ST™ Rotor Technology интенсификация Современное направления развития резиносмешения

- 99. Смеситель БЕНБЕРИ компания Фаррел ST™ Rotor Technology интенсификация Современное направления развития резиносмешения Модульная конструкция Улучшенное охлаждение

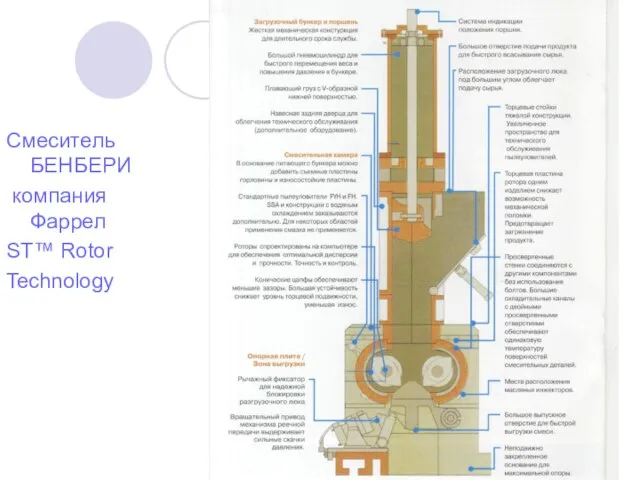

- 100. Смеситель БЕНБЕРИ компания Фаррел ST™ Rotor Technology интенсификация Современное направления развития резиносмешения

- 101. Смеситель БЕНБЕРИ компания Фаррел ST™ Rotor Technology Современное направления развития резиносмешения

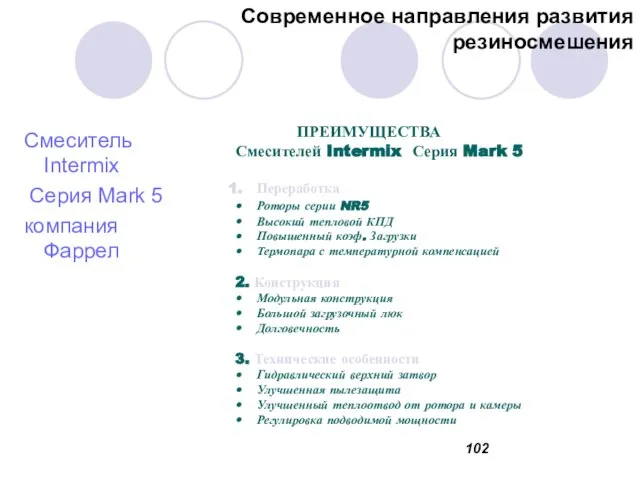

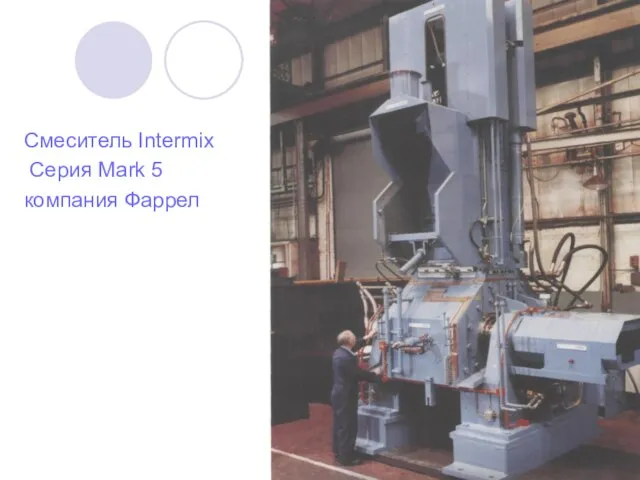

- 102. Современное направления развития резиносмешения Смеситель Intermix Серия Mark 5 компания Фаррел ПРЕИМУЩЕСТВА Смесителей Intermix Серия Mark

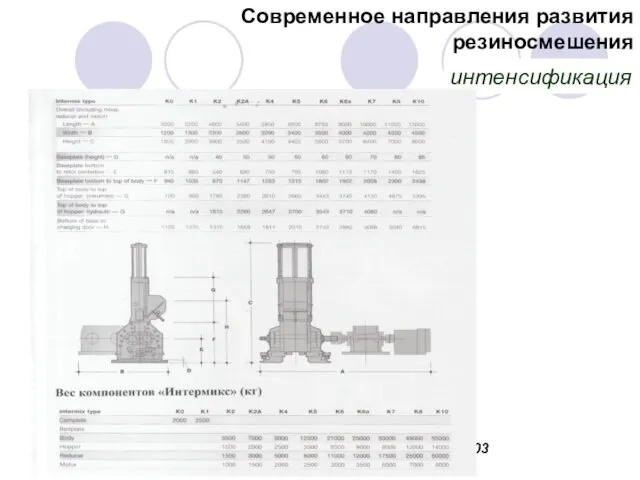

- 103. интенсификация Современное направления развития резиносмешения

- 104. Смеситель Intermix Серия Mark 5 компания Фаррел интенсификация Современное направления развития резиносмешения

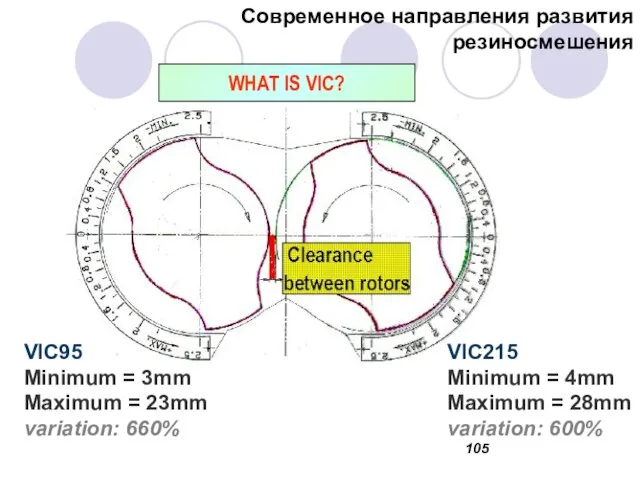

- 105. WHAT IS VIC? VIC95 Minimum = 3mm Maximum = 23mm variation: 660% VIC215 Minimum = 4mm

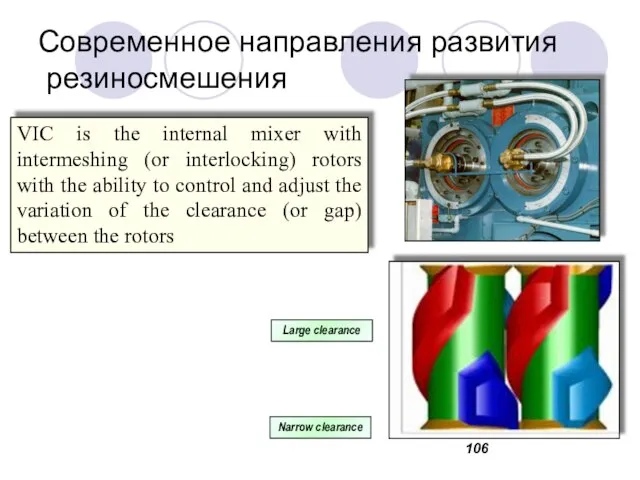

- 106. VIC is the internal mixer with intermeshing (or interlocking) rotors with the ability to control and

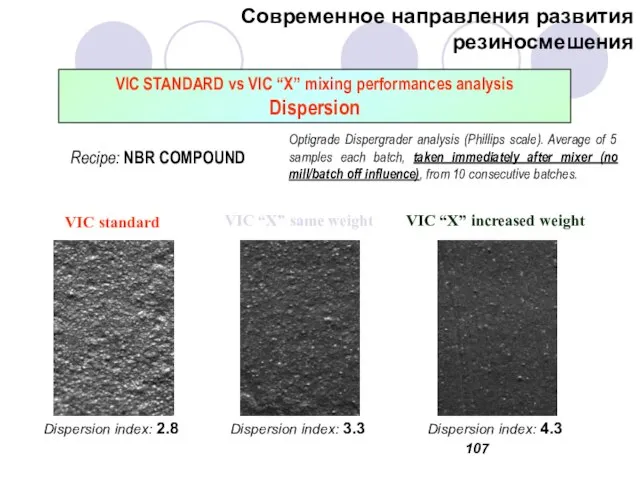

- 107. VIC STANDARD vs VIC “X” mixing performances analysis Dispersion Optigrade Dispergrader analysis (Phillips scale). Average of

- 108. Современное направления развития резиносмешения интенсификация

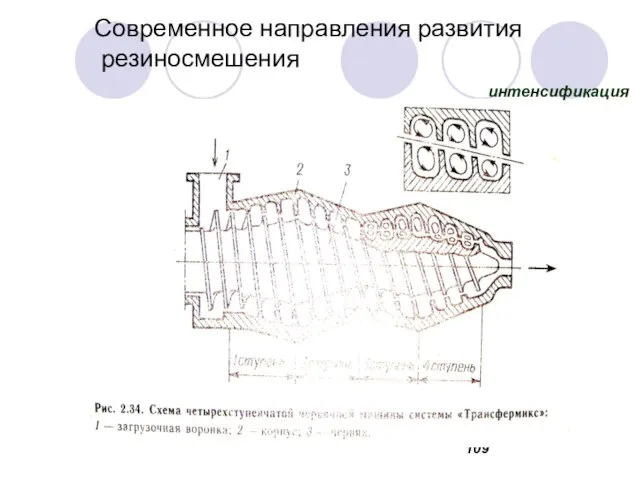

- 109. Современное направления развития резиносмешения интенсификация

- 110. Литература И.М.Агаянц. Пять столетий каучука и резины. М. 2002г. Ф.А.Махлис, Д.Л.Федюкин. Терминологический справочник по резине, М.

- 111. Литература Сборник «Вопросы практической технологии изготовления шин». М. НИИШП Сборник «Мир шин». М.НИИШП Tire Technology Справочник

- 113. Скачать презентацию

Неделя Всех Святых

Неделя Всех Святых Eryerutyi

Eryerutyi Таланты и способности Немцевой Софьи

Таланты и способности Немцевой Софьи Общие понятия о лесозаготовительном производстве. Лекция 1. Основные понятия о лесозаготовительных предприятиях

Общие понятия о лесозаготовительном производстве. Лекция 1. Основные понятия о лесозаготовительных предприятиях Проект Пластилиновые фантазии пластилинография

Проект Пластилиновые фантазии пластилинография Основы подразделения зоологии

Основы подразделения зоологии ВКР: Устройство транспортного запаздывания сигнала

ВКР: Устройство транспортного запаздывания сигнала Вся Россия просится в песню

Вся Россия просится в песню Святое наследие

Святое наследие Создание уникального товарного предложения для жилого района Арбеково Парк

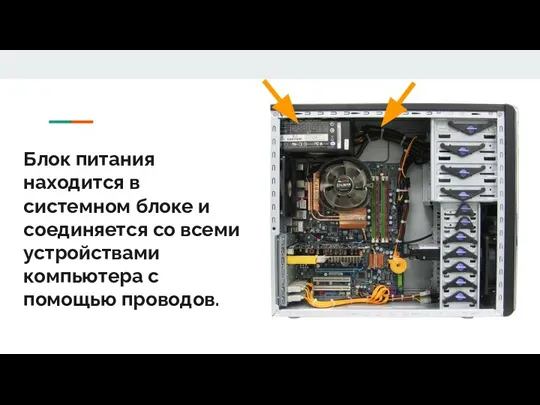

Создание уникального товарного предложения для жилого района Арбеково Парк Блок питания

Блок питания Лозоплетение

Лозоплетение Цитаты Эрика Леннарда Берна

Цитаты Эрика Леннарда Берна 12.09 (1)

12.09 (1) Предприятие ФОМА

Предприятие ФОМА Фрезы алмазные Diamond Cutters

Фрезы алмазные Diamond Cutters Изготовление печатных форм

Изготовление печатных форм Мы рисуем фрукты и овощи !!!

Мы рисуем фрукты и овощи !!! Общая методология проектирования. Морские сооружения как совокупность структурных элементов

Общая методология проектирования. Морские сооружения как совокупность структурных элементов Электрический счетчик

Электрический счетчик Исследовательский проект Моя семья

Исследовательский проект Моя семья Черная металлургия

Черная металлургия

Искусственные сооружения

Искусственные сооружения Конструктивные дефекты

Конструктивные дефекты Типы производства

Типы производства kak_voznikli_f.k._i_sport_1_klas

kak_voznikli_f.k._i_sport_1_klas Elektrotehnika TTÜ-s

Elektrotehnika TTÜ-s