Содержание

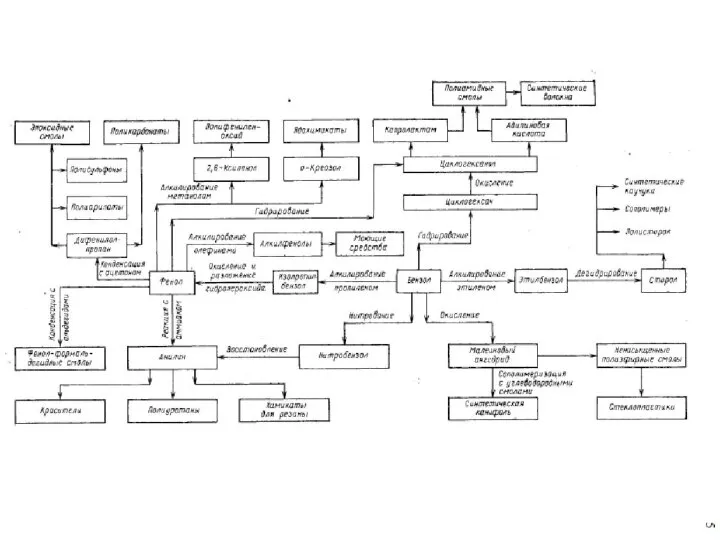

- 3. ОСНОВНЫЕ НАПРАВЛЕНИЯ ИСПОЛЬЗОВАНИЯ БЕНЗОЛА В ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

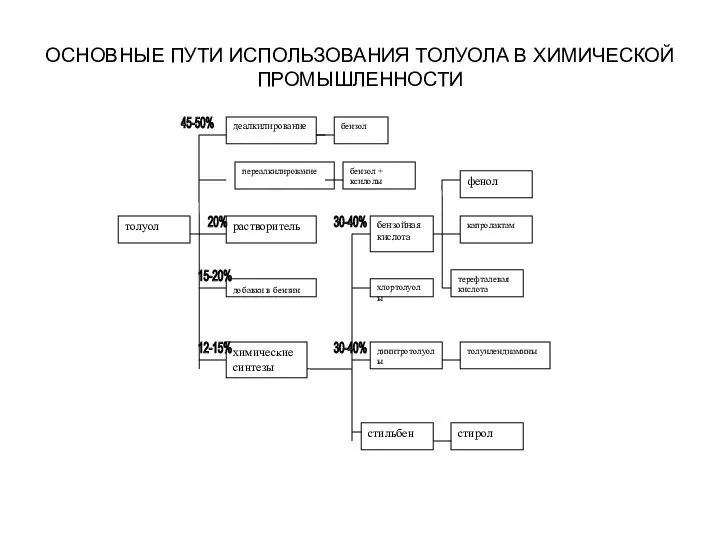

- 4. ОСНОВНЫЕ ПУТИ ИСПОЛЬЗОВАНИЯ ТОЛУОЛА В ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

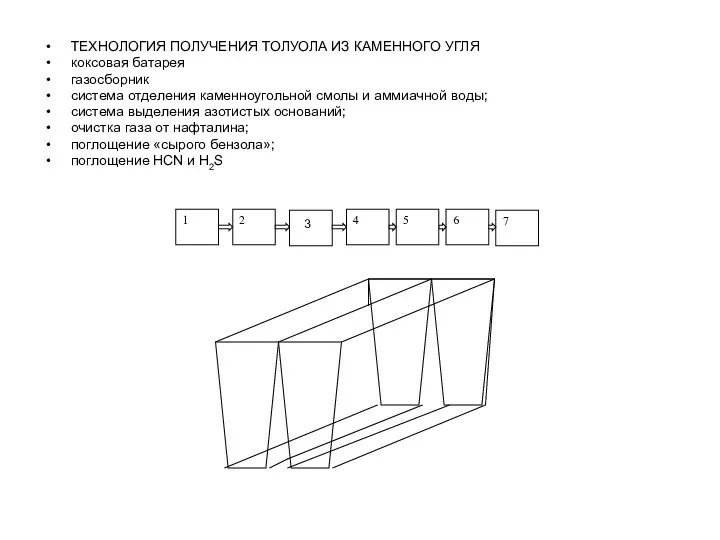

- 5. ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ТОЛУОЛА ИЗ КАМЕННОГО УГЛЯ коксовая батарея газосборник система отделения каменноугольной смолы и аммиачной воды;

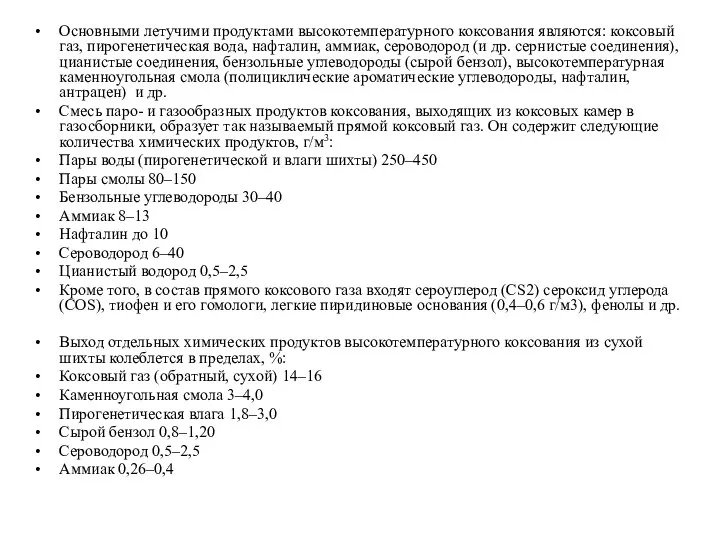

- 6. Основными летучими продуктами высокотемпературного коксования являются: коксовый газ, пирогенетическая вода, нафталин, аммиак, сероводород (и др. сернистые

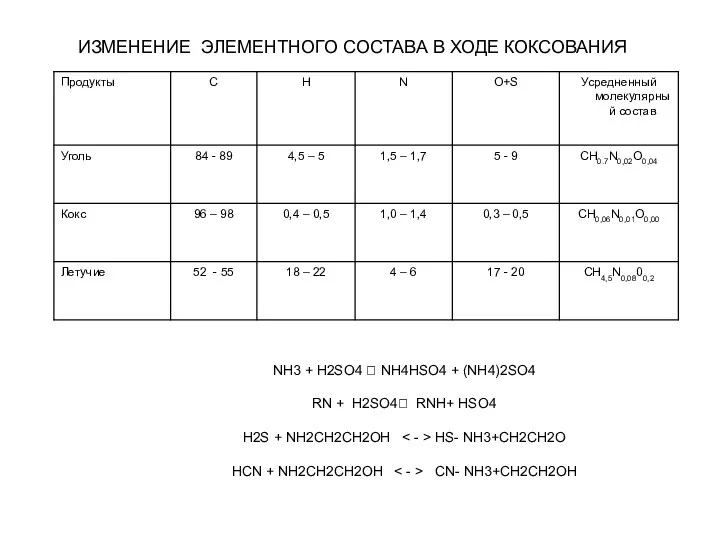

- 7. ИЗМЕНЕНИЕ ЭЛЕМЕНТНОГО СОСТАВА В ХОДЕ КОКСОВАНИЯ NH3 + H2SO4 ? NH4HSO4 + (NH4)2SO4 RN + H2SO4?

- 8. При повышении температуры коксования происходят следующие изменения выхода и состава химических продуктов: а) выход газа увеличивается,

- 9. ПЕРВИЧНОЕ ОХЛАЖДЕНИЕ КОКСОВОГО ГАЗА Коксовый газ, выходящий из подсводового пространства коксовых камер имеет температуру 650–750°С и

- 10. Примерный состав надсмольной аммиачной воды, поступающей на переработку (при смешивании вод газосборников и первичных холодильников), г/л:

- 13. Состав и свойства сырого бензола Сырой бензол извлекается из прямого коксового газа абсорбцией органическими поглотителями. Сырой

- 14. Улавливание бензольных углеводородов поглотительным маслом. На большинстве отечественных коксохимических заводов в качестве поглотителя для улавливания бензольных

- 15. Свежее каменноугольное масло должно отвечать следующим техническим условиям (масло не должно давать осадка при охлаждении до

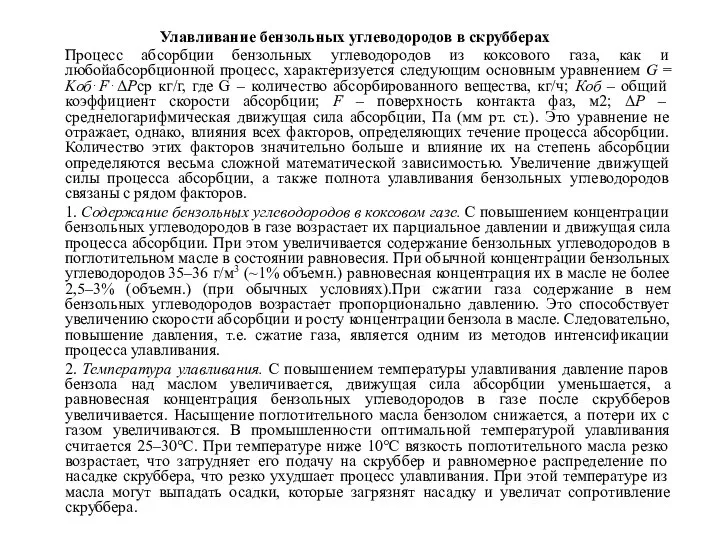

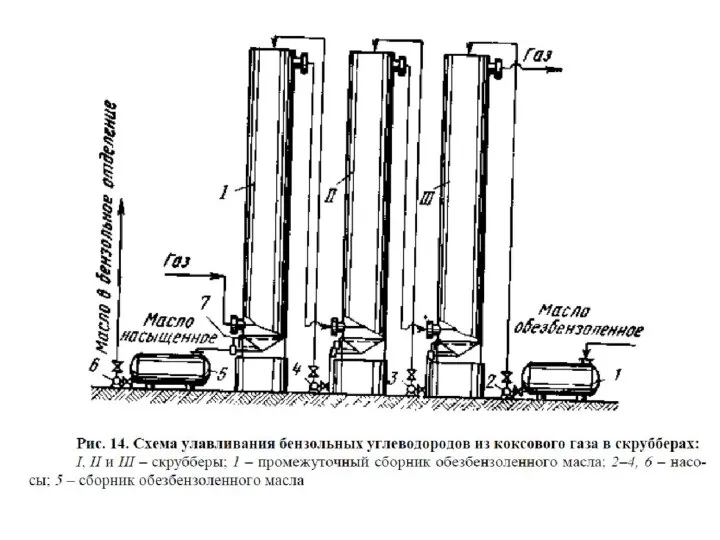

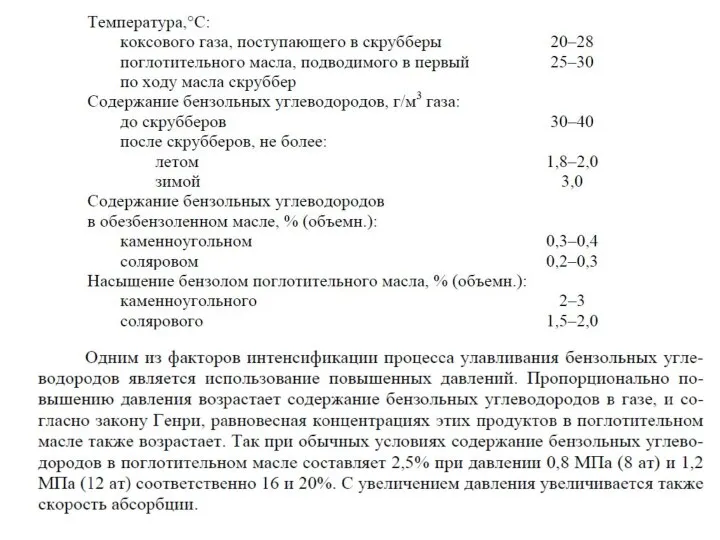

- 17. Улавливание бензольных углеводородов в скрубберах Процесс абсорбции бензольных углеводородов из коксового газа, как и любойабсорбционной процесс,

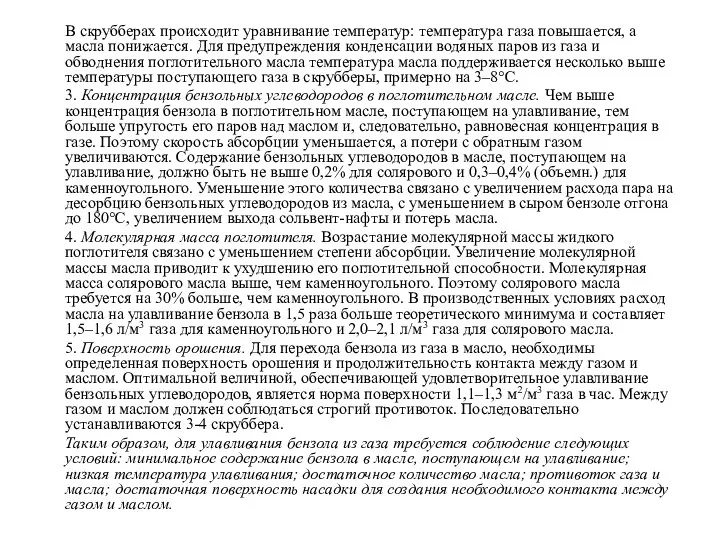

- 20. В скрубберах происходит уравнивание температур: температура газа повышается, а масла понижается. Для предупреждения конденсации водяных паров

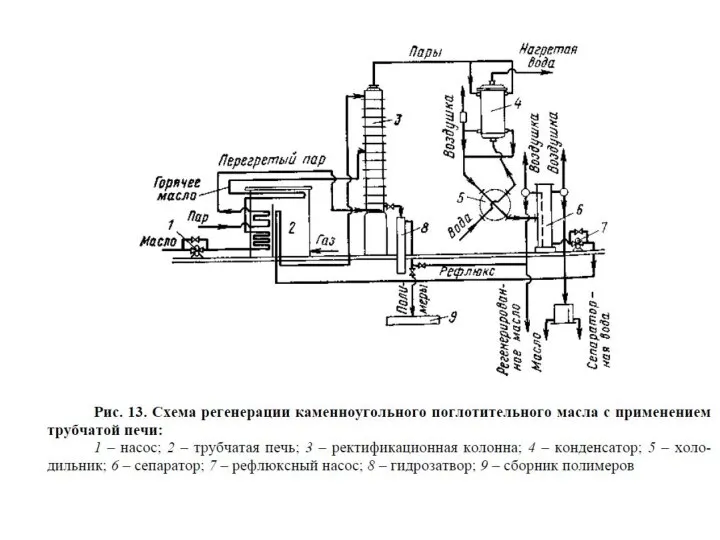

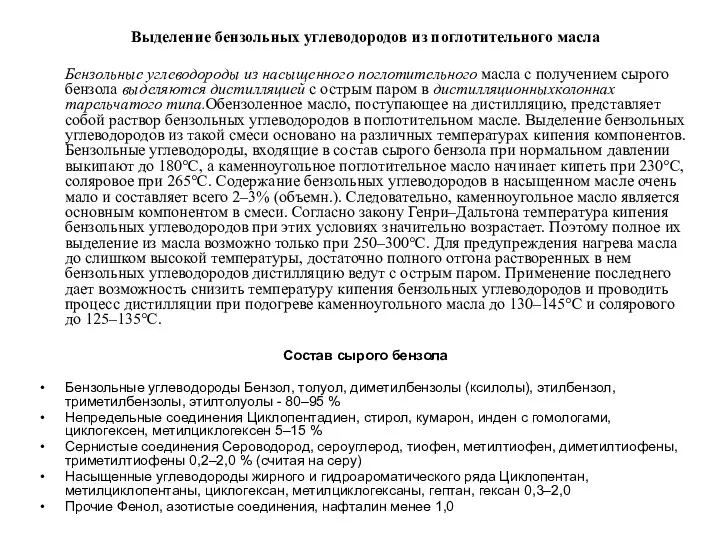

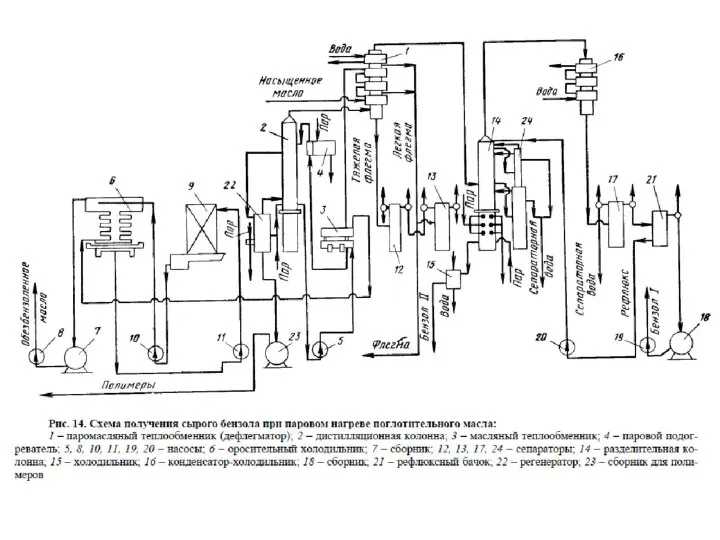

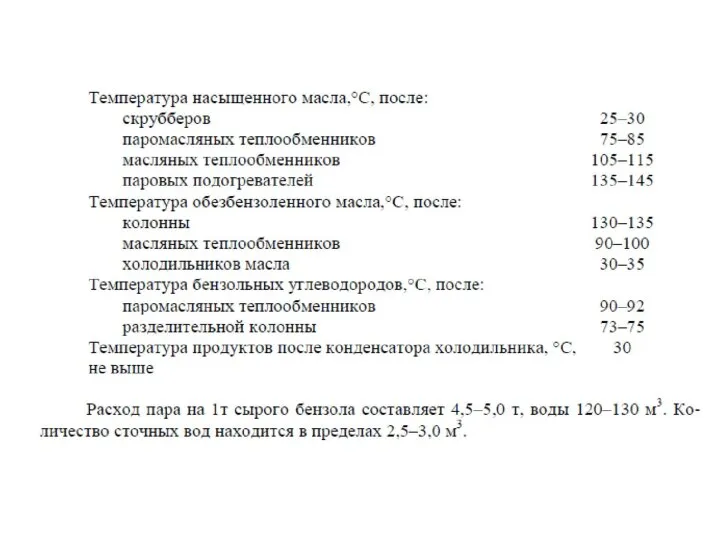

- 21. Выделение бензольных углеводородов из поглотительного масла Бензольные углеводороды из насыщенного поглотительного масла с получением сырого бензола

- 25. ОЧИСТКА СЫРОГО БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ И СЕРНИСТЫХ СОЕДИНЕНИЙ Для очистки сырого бензола и его фракций от

- 26. 3. Катализируемое серной кислотой алкилирование тиофена непредельны- ми соединениями. В присутствии 93-%ной серной кислоты тиофен с

- 28. Каталитическая гидроочистка Наиболее перспективным методом очистки бензола является каталитическая гидрогенизация, позволяющая наряду с глубокой очисткой от

- 29. Гидроочистка Сернокислотная очистка

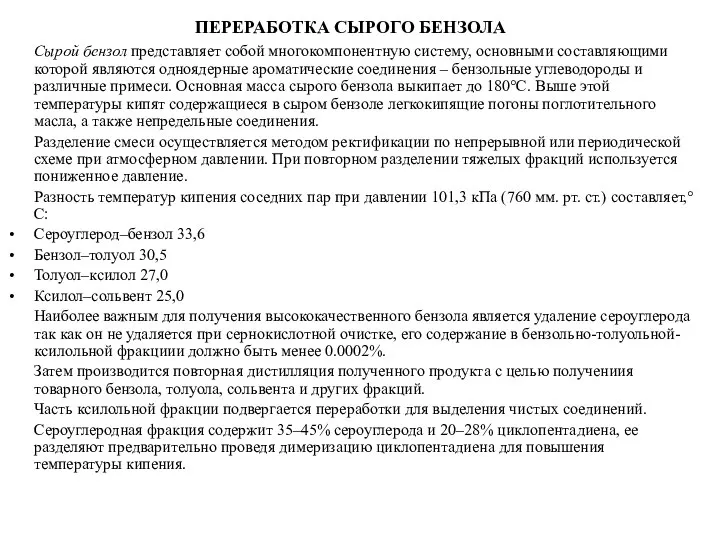

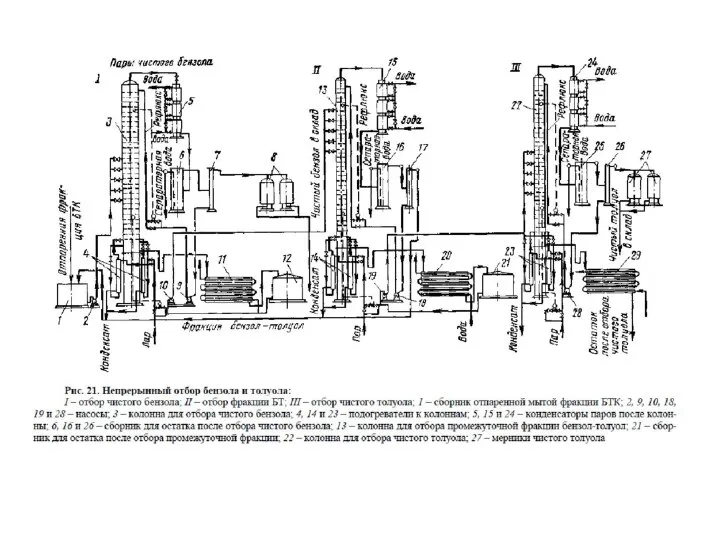

- 31. ПЕРЕРАБОТКА СЫРОГО БЕНЗОЛА Сырой бензол представляет собой многокомпонентную систему, основными составляющими которой являются одноядерные ароматические соединения

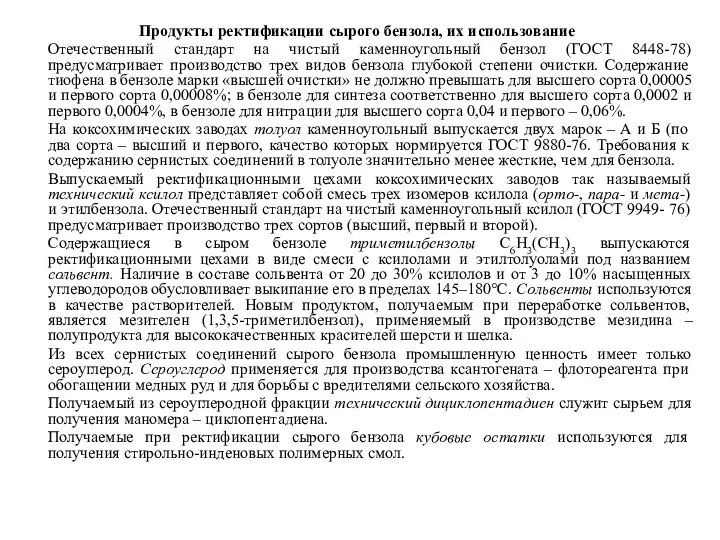

- 33. Продукты ректификации сырого бензола, их использование Отечественный стандарт на чистый каменноугольный бензол (ГОСТ 8448-78) предусматривает производство

- 35. Скачать презентацию

ОСНОВНЫЕ НАПРАВЛЕНИЯ ИСПОЛЬЗОВАНИЯ БЕНЗОЛА В ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

ОСНОВНЫЕ НАПРАВЛЕНИЯ ИСПОЛЬЗОВАНИЯ БЕНЗОЛА В ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

ОСНОВНЫЕ ПУТИ ИСПОЛЬЗОВАНИЯ ТОЛУОЛА В ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

ОСНОВНЫЕ ПУТИ ИСПОЛЬЗОВАНИЯ ТОЛУОЛА В ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ТОЛУОЛА ИЗ КАМЕННОГО УГЛЯ

коксовая батарея

газосборник

система отделения каменноугольной смолы и

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ТОЛУОЛА ИЗ КАМЕННОГО УГЛЯ

коксовая батарея

газосборник

система отделения каменноугольной смолы и

система выделения азотистых оснований;

очистка газа от нафталина;

поглощение «сырого бензола»;

поглощение НСN и Н2S

3

Основными летучими продуктами высокотемпературного коксования являются: коксовый газ, пирогенетическая вода, нафталин,

Основными летучими продуктами высокотемпературного коксования являются: коксовый газ, пирогенетическая вода, нафталин,

Смесь паро- и газообразных продуктов коксования, выходящих из коксовых камер в газосборники, образует так называемый прямой коксовый газ. Он содержит следующие количества химических продуктов, г/м3:

Пары воды (пирогенетической и влаги шихты) 250–450

Пары смолы 80–150

Бензольные углеводороды 30–40

Аммиак 8–13

Нафталин до 10

Сероводород 6–40

Цианистый водород 0,5–2,5

Кроме того, в состав прямого коксового газа входят сероуглерод (CS2) сероксид углерода (COS), тиофен и его гомологи, легкие пиридиновые основания (0,4–0,6 г/м3), фенолы и др.

Выход отдельных химических продуктов высокотемпературного коксования из сухой шихты колеблется в пределах, %:

Коксовый газ (обратный, сухой) 14–16

Каменноугольная смола 3–4,0

Пирогенетическая влага 1,8–3,0

Сырой бензол 0,8–1,20

Сероводород 0,5–2,5

Аммиак 0,26–0,4

ИЗМЕНЕНИЕ ЭЛЕМЕНТНОГО СОСТАВА В ХОДЕ КОКСОВАНИЯ

NH3 + H2SO4 ? NH4HSO4 +

ИЗМЕНЕНИЕ ЭЛЕМЕНТНОГО СОСТАВА В ХОДЕ КОКСОВАНИЯ

NH3 + H2SO4 ? NH4HSO4 +

RN + H2SO4? RNH+ HSO4

H2S + NH2CH2CH2OH < - > HS- NH3+CH2CH2O

HCN + NH2CH2CH2OH < - > CN- NH3+CH2CH2OH

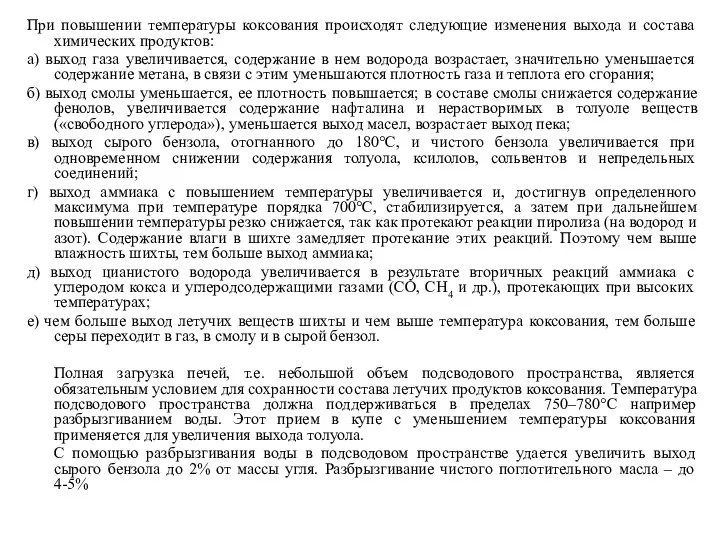

При повышении температуры коксования происходят следующие изменения выхода и состава химических

При повышении температуры коксования происходят следующие изменения выхода и состава химических

а) выход газа увеличивается, содержание в нем водорода возрастает, значительно уменьшается содержание метана, в связи с этим уменьшаются плотность газа и теплота его сгорания;

б) выход смолы уменьшается, ее плотность повышается; в составе смолы снижается содержание фенолов, увеличивается содержание нафталина и нерастворимых в толуоле веществ («свободного углерода»), уменьшается выход масел, возрастает выход пека;

в) выход сырого бензола, отогнанного до 180°С, и чистого бензола увеличивается при одновременном снижении содержания толуола, ксилолов, сольвентов и непредельных соединений;

г) выход аммиака с повышением температуры увеличивается и, достигнув определенного максимума при температуре порядка 700°С, стабилизируется, а затем при дальнейшем повышении температуры резко снижается, так как протекают реакции пиролиза (на водород и азот). Содержание влаги в шихте замедляет протекание этих реакций. Поэтому чем выше влажность шихты, тем больше выход аммиака;

д) выход цианистого водорода увеличивается в результате вторичных реакций аммиака с углеродом кокса и углеродсодержащими газами (СО, СН4 и др.), протекающих при высоких температурах;

е) чем больше выход летучих веществ шихты и чем выше температура коксования, тем больше серы переходит в газ, в смолу и в сырой бензол.

Полная загрузка печей, т.е. небольшой объем подсводового пространства, является обязательным условием для сохранности состава летучих продуктов коксования. Температура подсводового пространства должна поддерживаться в пределах 750–780°С например разбрызгиванием воды. Этот прием в купе с уменьшением температуры коксования применяется для увеличения выхода толуола.

С помощью разбрызгивания воды в подсводовом пространстве удается увеличить выход сырого бензола до 2% от массы угля. Разбрызгивание чистого поглотительного масла – до 4-5%

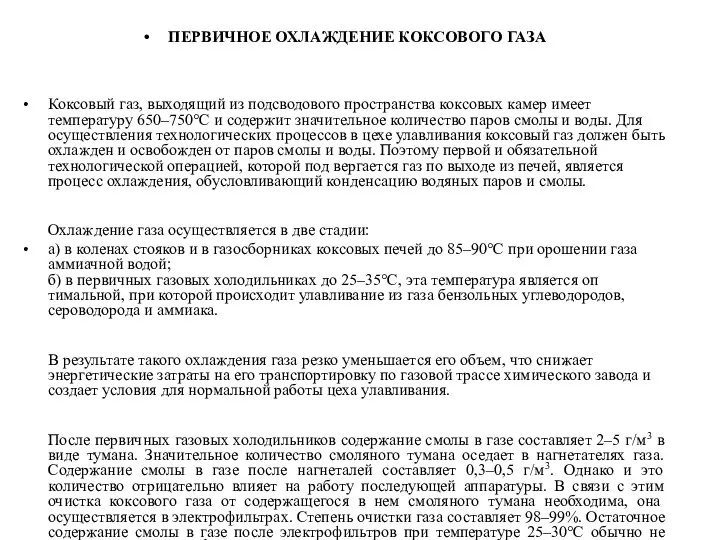

ПЕРВИЧНОЕ ОХЛАЖДЕНИЕ КОКСОВОГО ГАЗА

Коксовый газ, выходящий из подсводового пространства коксовых камер

ПЕРВИЧНОЕ ОХЛАЖДЕНИЕ КОКСОВОГО ГАЗА

Коксовый газ, выходящий из подсводового пространства коксовых камер

Охлаждение газа осуществляется в две стадии:

а) в коленах стояков и в газосборниках коксовых печей до 85–90°С при орошении газа аммиачной водой; б) в первичных газовых холодильниках до 25–35°С, эта температура является оп тимальной, при которой происходит улавливание из газа бензольных углеводородов, сероводорода и аммиака.

В результате такого охлаждения газа резко уменьшается его объем, что снижает энергетические затраты на его транспортировку по газовой трассе химического завода и создает условия для нормальной работы цеха улавливания.

После первичных газовых холодильников содержание смолы в газе составляет 2–5 г/м3 в виде тумана. Значительное количество смоляного тумана оседает в нагнетателях газа. Содержание смолы в газе после нагнеталей составляет 0,3–0,5 г/м3. Однако и это количество отрицательно влияет на работу последующей аппаратуры. В связи с этим очистка коксового газа от содержащегося в нем смоляного тумана необходима, она осуществляется в электрофильтрах. Степень очистки газа составляет 98–99%. Остаточное содержание смолы в газе после электрофильтров при температуре 25–30°С обычно не превышает 40–50 мг/м3.

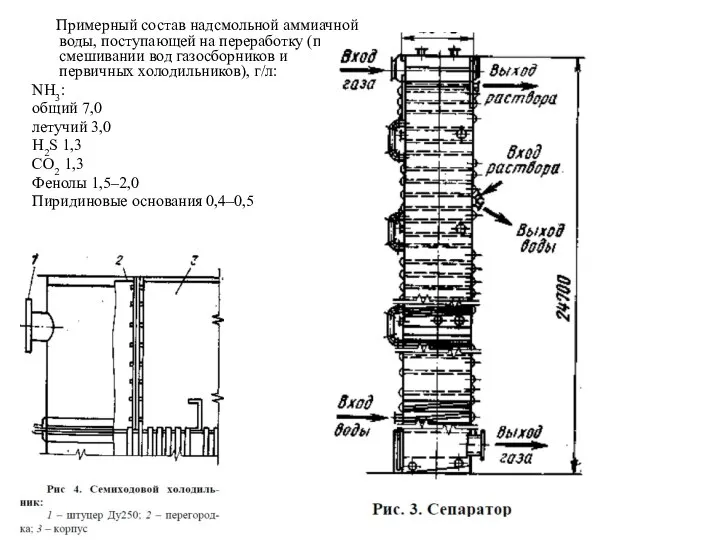

Примерный состав надсмольной аммиачной воды, поступающей на переработку (при смешивании

Примерный состав надсмольной аммиачной воды, поступающей на переработку (при смешивании

NН3:

общий 7,0

летучий 3,0

H2S 1,3

СО2 1,3

Фенолы 1,5–2,0

Пиридиновые основания 0,4–0,5

Состав и свойства сырого бензола

Сырой бензол извлекается из прямого коксового газа

Состав и свойства сырого бензола

Сырой бензол извлекается из прямого коксового газа

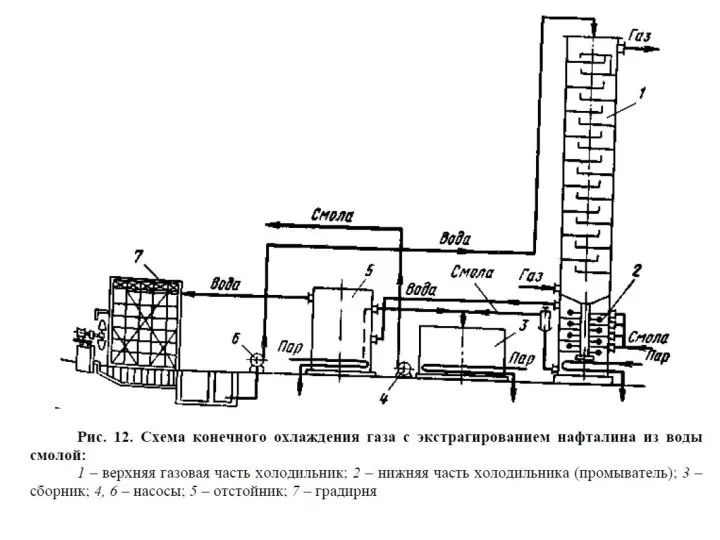

Конечное охлаждение коксового газа

Температура газа после првичного охлождения не бывает ниже 52–55°С, а иногда достигает 60–70°С. Газ содержит значительное количество нафталина (1,0–1,2 г/м3) и водяных паров. Для успешного выделения бензольных углеводородов коксовый газ должен быть охлажден до 25–30°С, очищен от нафталина и освобожден от некоторой части содержащихся в нем водяных паров. Холодильники, в которых происходит охлаждение газа, называются конечными. Эти холодильники располагаются по газовой трассе цеха улавливания перед бензольными скрубберами. На коксохимических заводах страны существует два способа конечного охлаждения газа: с нафталиновым отстойником и с экстрагированием нафталина из воды смолой. В настоящее время широкое применение получил второй способ как более эффективный.

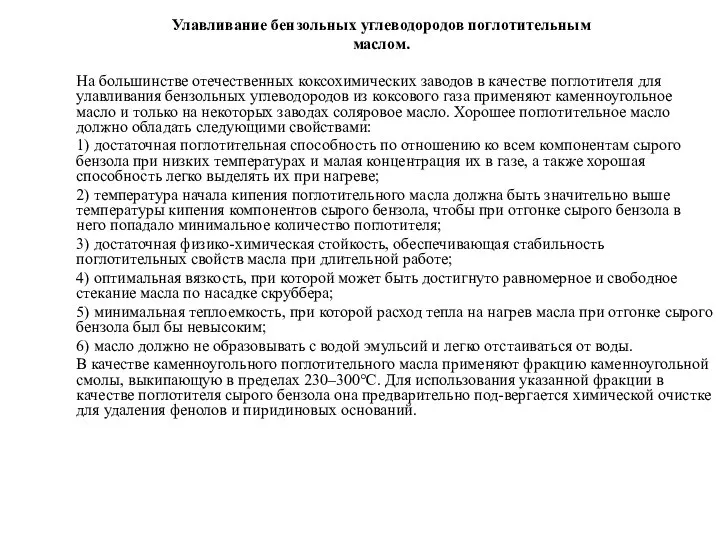

Улавливание бензольных углеводородов поглотительным

маслом.

На большинстве отечественных коксохимических заводов в качестве

Улавливание бензольных углеводородов поглотительным

маслом.

На большинстве отечественных коксохимических заводов в качестве

1) достаточная поглотительная способность по отношению ко всем компонентам сырого бензола при низких температурах и малая концентрация их в газе, а также хорошая способность легко выделять их при нагреве;

2) температура начала кипения поглотительного масла должна быть значительно выше температуры кипения компонентов сырого бензола, чтобы при отгонке сырого бензола в него попадало минимальное количество поглотителя;

3) достаточная физико-химическая стойкость, обеспечивающая стабильность поглотительных свойств масла при длительной работе;

4) оптимальная вязкость, при которой может быть достигнуто равномерное и свободное стекание масла по насадке скруббера;

5) минимальная теплоемкость, при которой расход тепла на нагрев масла при отгонке сырого бензола был бы невысоким;

6) масло должно не образовывать с водой эмульсий и легко отстаиваться от воды.

В качестве каменноугольного поглотительного масла применяют фракцию каменноугольной смолы, выкипающую в пределах 230–300°С. Для использования указанной фракции в качестве поглотителя сырого бензола она предварительно под-вергается химической очистке для удаления фенолов и пиридиновых оснований.

Свежее каменноугольное масло должно отвечать следующим техническим условиям (масло не должно

Свежее каменноугольное масло должно отвечать следующим техническим условиям (масло не должно

Плотность, кг/м3 1040

Содержание воды, %, не более 0,5

Отгон до 230°С, %, не более 1

Отгон в интервале 230–300°С, %, не менее 95

Содержание фенолов, %, не более 0,7–0,8

Содержание нафталина, %, не более 8–13

Вязкость при 250°С, °Э, не более 2

Молекулярная масса 170–180

Свежее соляровое масло должно иметь следующую характеристику: плот-ность не более 890 кг/м3; содержание воды не более 0,2%; отгон до 350°С не менее 95%, молекулярная масса 230– 240, начало кипения не ниже 265°С.

Улавливание бензольных углеводородов в скрубберах

Процесс абсорбции бензольных углеводородов из коксового газа,

Улавливание бензольных углеводородов в скрубберах

Процесс абсорбции бензольных углеводородов из коксового газа,

1. Содержание бензольных углеводородов в коксовом газе. С повышением концентрации бензольных углеводородов в газе возрастает их парциальное давлении и движущая сила процесса абсорбции. При этом увеличивается содержание бензольных углеводородов в поглотительном масле в состоянии равновесия. При обычной концентрации бензольных углеводородов 35–36 г/м3 (~1% объемн.) равновесная концентрация их в масле не более 2,5–3% (объемн.) (при обычных условиях).При сжатии газа содержание в нем бензольных углеводородов возрастает пропорционально давлению. Это способствует увеличению скорости абсорбции и росту концентрации бензола в масле. Следовательно, повышение давления, т.е. сжатие газа, является одним из методов интенсификации процесса улавливания.

2. Температура улавливания. С повышением температуры улавливания давление паров бензола над маслом увеличивается, движущая сила абсорбции уменьшается, а равновесная концентрация бензольных углеводородов в газе после скрубберов увеличивается. Насыщение поглотительного масла бензолом снижается, а потери их с газом увеличиваются. В промышленности оптимальной температурой улавливания считается 25–30°С. При температуре ниже 10°С вязкость поглотительного масла резко возрастает, что затрудняет его подачу на скруббер и равномерное распределение по насадке скруббера, что резко ухудшает процесс улавливания. При этой температуре из масла могут выпадать осадки, которые загрязнят насадку и увеличат сопротивление скруббера.

В скрубберах происходит уравнивание температур: температура газа повышается, а масла понижается.

В скрубберах происходит уравнивание температур: температура газа повышается, а масла понижается.

3. Концентрация бензольных углеводородов в поглотительном масле. Чем выше концентрация бензола в поглотительном масле, поступающем на улавливание, тем больше упругость его паров над маслом и, следовательно, равновесная концентрация в газе. Поэтому скорость абсорбции уменьшается, а потери с обратным газом увеличиваются. Содержание бензольных углеводородов в масле, поступающем на улавливание, должно быть не выше 0,2% для солярового и 0,3–0,4% (объемн.) для каменноугольного. Уменьшение этого количества связано с увеличением расхода пара на десорбцию бензольных углеводородов из масла, с уменьшением в сыром бензоле отгона до 180°С, увеличением выхода сольвент-нафты и потерь масла.

4. Молекулярная масса поглотителя. Возрастание молекулярной массы жидкого поглотителя связано с уменьшением степени абсорбции. Увеличение молекулярной массы масла приводит к ухудшению его поглотительной способности. Молекулярная масса солярового масла выше, чем каменноугольного. Поэтому солярового масла требуется на 30% больше, чем каменноугольного. В производственных условиях расход масла на улавливание бензола в 1,5 раза больше теоретического минимума и составляет 1,5–1,6 л/м3 газа для каменноугольного и 2,0–2,1 л/м3 газа для солярового масла.

5. Поверхность орошения. Для перехода бензола из газа в масло, необходимы определенная поверхность орошения и продолжительность контакта между газом и маслом. Оптимальной величиной, обеспечивающей удовлетворительное улавливание бензольных углеводородов, является норма поверхности 1,1–1,3 м2/м3 газа в час. Между газом и маслом должен соблюдаться строгий противоток. Последовательно устанавливаются 3-4 скруббера.

Таким образом, для улавливания бензола из газа требуется соблюдение следующих условий: минимальное содержание бензола в масле, поступающем на улавливание; низкая температура улавливания; достаточное количество масла; противоток газа и масла; достаточная поверхность насадки для создания необходимого контакта между газом и маслом.

Выделение бензольных углеводородов из поглотительного масла

Бензольные углеводороды из насыщенного поглотительного масла

Выделение бензольных углеводородов из поглотительного масла

Бензольные углеводороды из насыщенного поглотительного масла

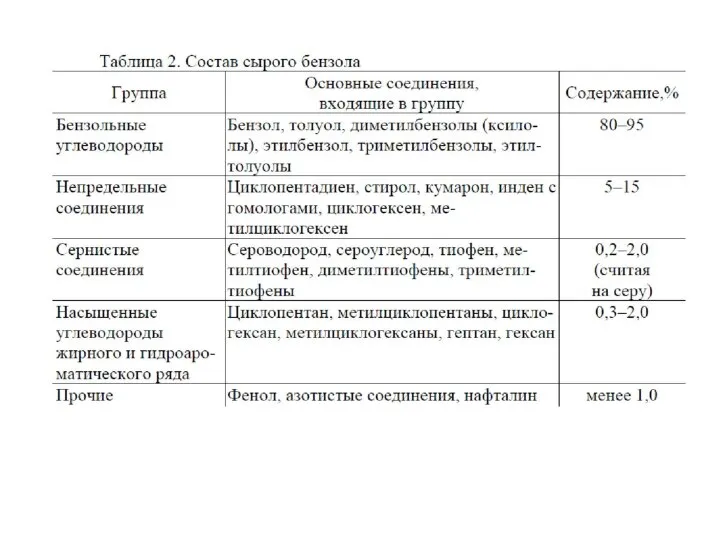

Состав сырого бензола

Бензольные углеводороды Бензол, толуол, диметилбензолы (ксилолы), этилбензол, триметилбензолы, этилтолуолы - 80–95 %

Непредельные соединения Циклопентадиен, стирол, кумарон, инден с гомологами, циклогексен, метилциклогексен 5–15 %

Сернистые соединения Сероводород, сероуглерод, тиофен, метилтиофен, диметилтиофены, триметилтиофены 0,2–2,0 % (считая на серу)

Насыщенные углеводороды жирного и гидроароматического ряда Циклопентан, метилциклопентаны, циклогексан, метилциклогексаны, гептан, гексан 0,3–2,0

Прочие Фенол, азотистые соединения, нафталин менее 1,0

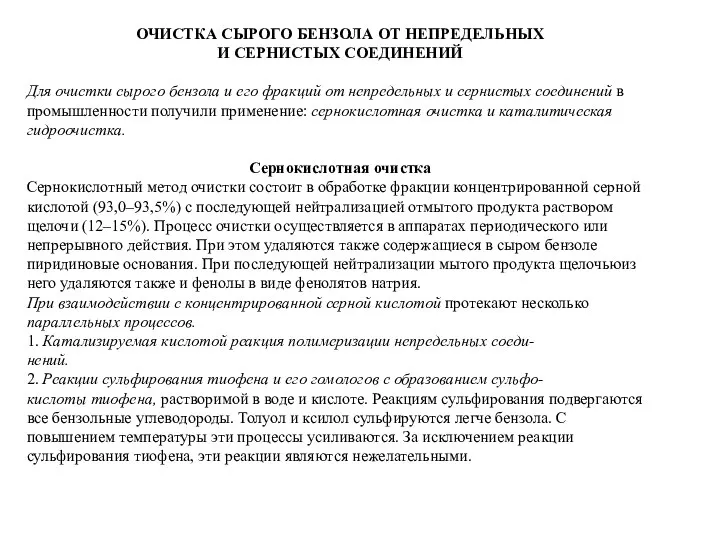

ОЧИСТКА СЫРОГО БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ

И СЕРНИСТЫХ СОЕДИНЕНИЙ

Для очистки сырого бензола и

ОЧИСТКА СЫРОГО БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ

И СЕРНИСТЫХ СОЕДИНЕНИЙ

Для очистки сырого бензола и

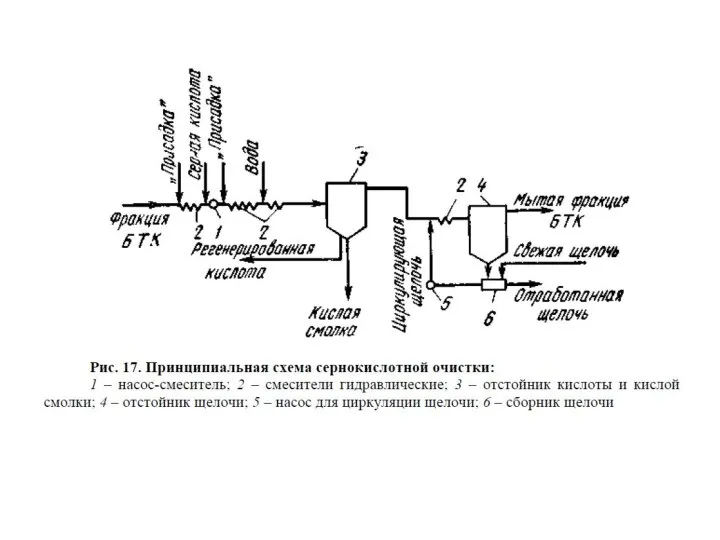

Сернокислотная очистка

Сернокислотный метод очистки состоит в обработке фракции концентрированной серной кислотой (93,0–93,5%) с последующей нейтрализацией отмытого продукта раствором щелочи (12–15%). Процесс очистки осуществляется в аппаратах периодического или непрерывного действия. При этом удаляются также содержащиеся в сыром бензоле пиридиновые основания. При последующей нейтрализации мытого продукта щелочьюиз него удаляются также и фенолы в виде фенолятов натрия.

При взаимодействии с концентрированной серной кислотой протекают несколько параллельных процессов.

1. Катализируемая кислотой реакция полимеризации непредельных соеди-

нений.

2. Реакции сульфирования тиофена и его гомологов с образованием сульфо-

кислоты тиофена, растворимой в воде и кислоте. Реакциям сульфирования подвергаются все бензольные углеводороды. Толуол и ксилол сульфируются легче бензола. С повышением температуры эти процессы усиливаются. За исключением реакции сульфирования тиофена, эти реакции являются нежелательными.

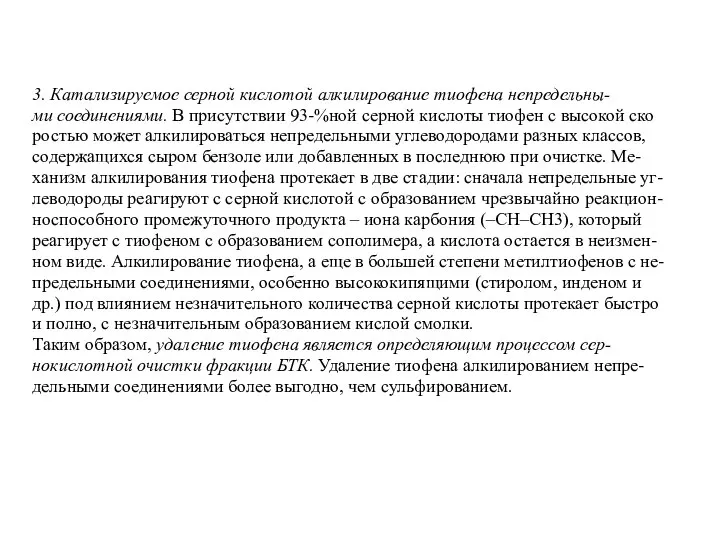

3. Катализируемое серной кислотой алкилирование тиофена непредельны-

ми соединениями. В присутствии 93-%ной

3. Катализируемое серной кислотой алкилирование тиофена непредельны-

ми соединениями. В присутствии 93-%ной

ростью может алкилироваться непредельными углеводородами разных классов,

содержащихся сыром бензоле или добавленных в последнюю при очистке. Ме-

ханизм алкилирования тиофена протекает в две стадии: сначала непредельные уг-

леводороды реагируют с серной кислотой с образованием чрезвычайно реакцион-

носпособного промежуточного продукта – иона карбония (–СН–СН3), который

реагирует с тиофеном с образованием сополимера, а кислота остается в неизмен-

ном виде. Алкилирование тиофена, а еще в большей степени метилтиофенов с не-

предельными соединениями, особенно высококипящими (стиролом, инденом и

др.) под влиянием незначительного количества серной кислоты протекает быстро

и полно, с незначительным образованием кислой смолки.

Таким образом, удаление тиофена является определяющим процессом сер-

нокислотной очистки фракции БТК. Удаление тиофена алкилированием непре-

дельными соединениями более выгодно, чем сульфированием.

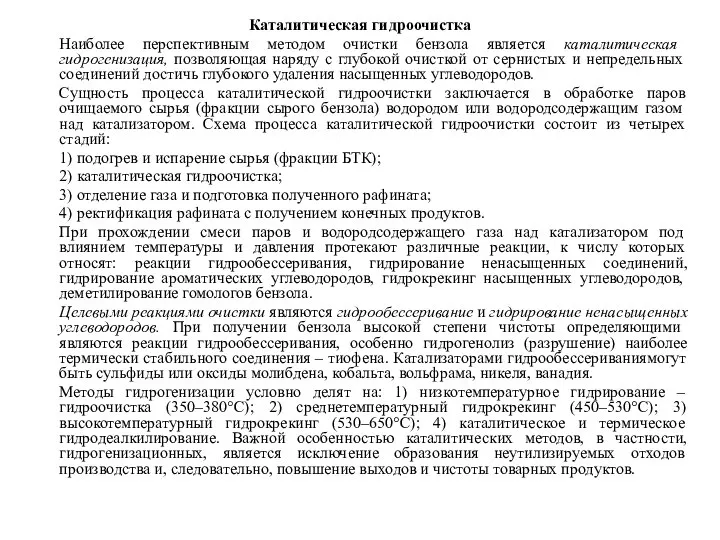

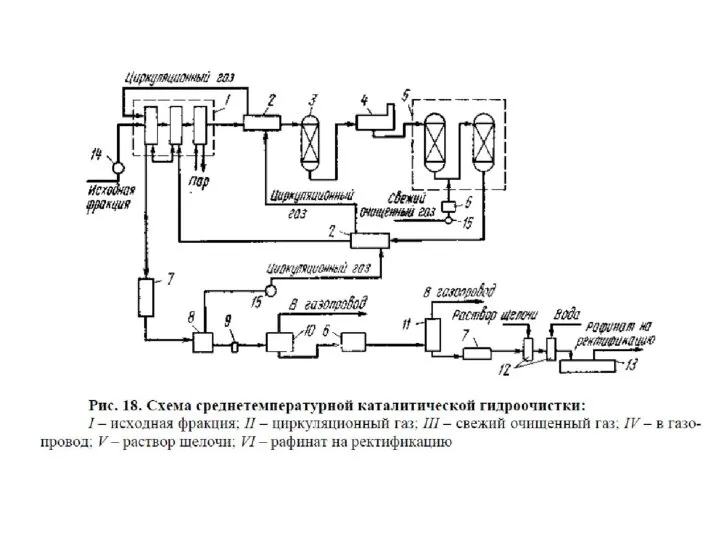

Каталитическая гидроочистка

Наиболее перспективным методом очистки бензола является каталитическая гидрогенизация, позволяющая наряду

Каталитическая гидроочистка

Наиболее перспективным методом очистки бензола является каталитическая гидрогенизация, позволяющая наряду

Сущность процесса каталитической гидроочистки заключается в обработке паров очищаемого сырья (фракции сырого бензола) водородом или водородсодержащим газом над катализатором. Схема процесса каталитической гидроочистки состоит из четырех стадий:

1) подогрев и испарение сырья (фракции БТК);

2) каталитическая гидроочистка;

3) отделение газа и подготовка полученного рафината;

4) ректификация рафината с получением конечных продуктов.

При прохождении смеси паров и водородсодержащего газа над катализатором под влиянием температуры и давления протекают различные реакции, к числу которых относят: реакции гидрообессеривания, гидрирование ненасыщенных соединений, гидрирование ароматических углеводородов, гидрокрекинг насыщенных углеводородов, деметилирование гомологов бензола.

Целевыми реакциями очистки являются гидрообессеривание и гидрирование ненасыщенных углеводородов. При получении бензола высокой степени чистоты определяющими являются реакции гидрообессеривания, особенно гидрогенолиз (разрушение) наиболее термически стабильного соединения – тиофена. Катализаторами гидрообессериваниямогут быть сульфиды или оксиды молибдена, кобальта, вольфрама, никеля, ванадия.

Методы гидрогенизации условно делят на: 1) низкотемпературное гидрирование – гидроочистка (350–380°С); 2) среднетемпературный гидрокрекинг (450–530°С); 3) высокотемпературный гидрокрекинг (530–650°С); 4) каталитическое и термическое гидродеалкилирование. Важной особенностью каталитических методов, в частности, гидрогенизационных, является исключение образования неутилизируемых отходов производства и, следовательно, повышение выходов и чистоты товарных продуктов.

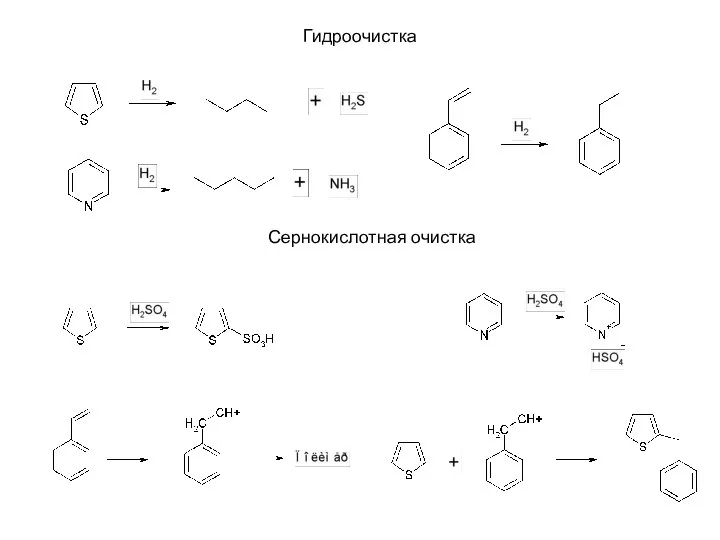

Гидроочистка

Сернокислотная очистка

Гидроочистка

Сернокислотная очистка

ПЕРЕРАБОТКА СЫРОГО БЕНЗОЛА

Сырой бензол представляет собой многокомпонентную систему, основными составляющими которой

ПЕРЕРАБОТКА СЫРОГО БЕНЗОЛА

Сырой бензол представляет собой многокомпонентную систему, основными составляющими которой

Разделение смеси осуществляется методом ректификации по непрерывной или периодической схеме при атмосферном давлении. При повторном разделении тяжелых фракций используется пониженное давление.

Разность температур кипения соседних пар при давлении 101,3 кПа (760 мм. рт. ст.) составляет,°С:

Сероуглерод–бензол 33,6

Бензол–толуол 30,5

Толуол–ксилол 27,0

Ксилол–сольвент 25,0

Наиболее важным для получения высококачественного бензола является удаление сероуглерода так как он не удаляется при сернокислотной очистке, его содержание в бензольно-толуольной-ксилольной фракциии должно быть менее 0.0002%.

Затем производится повторная дистилляция полученного продукта с целью получениия товарного бензола, толуола, сольвента и других фракций.

Часть ксилольной фракции подвергается переработки для выделения чистых соединений.

Сероуглеродная фракция содержит 35–45% сероуглерода и 20–28% циклопентадиена, ее разделяют предварительно проведя димеризацию циклопентадиена для повышения температуры кипения.

Продукты ректификации сырого бензола, их использование

Отечественный стандарт на чистый каменноугольный бензол

Продукты ректификации сырого бензола, их использование

Отечественный стандарт на чистый каменноугольный бензол

На коксохимических заводах толуол каменноугольный выпускается двух марок – А и Б (по два сорта – высший и первого, качество которых нормируется ГОСТ 9880-76. Требования к содержанию сернистых соединений в толуоле значительно менее жесткие, чем для бензола.

Выпускаемый ректификационными цехами коксохимических заводов так называемый технический ксилол представляет собой смесь трех изомеров ксилола (орто-, пара- и мета-) и этилбензола. Отечественный стандарт на чистый каменноугольный ксилол (ГОСТ 9949- 76) предусматривает производство трех сортов (высший, первый и второй).

Содержащиеся в сыром бензоле триметилбензолы С6Н3(СН3)3 выпускаются ректификационными цехами в виде смеси с ксилолами и этилтолуолами под названием сольвент. Наличие в составе сольвента от 20 до 30% ксилолов и от 3 до 10% насыщенных углеводородов обусловливает выкипание его в пределах 145–180°С. Сольвенты используются в качестве растворителей. Новым продуктом, получаемым при переработке сольвентов, является мезителен (1,3,5-триметилбензол), применяемый в производстве мезидина – полупродукта для высококачественных красителей шерсти и шелка.

Из всех сернистых соединений сырого бензола промышленную ценность имеет только сероуглерод. Сероуглерод применяется для производства ксантогената – флотореагента при обогащении медных руд и для борьбы с вредителями сельского хозяйства.

Получаемый из сероуглеродной фракции технический дициклопентадиен служит сырьем для получения маномера – циклопентадиена.

Получаемые при ректификации сырого бензола кубовые остатки используются для получения стирольно-инденовых полимерных смол.

Презентация Экономические системы

Презентация Экономические системы Электрофизикохимические методы обработки

Электрофизикохимические методы обработки Дочерние формы. Текстовые и двоичные файлы

Дочерние формы. Текстовые и двоичные файлы Особенности организации питания спортсменов

Особенности организации питания спортсменов Право на жизнь и право на смерть как естественные и неотъемлемые права человека и гражданина

Право на жизнь и право на смерть как естественные и неотъемлемые права человека и гражданина  Антропология как наука Подготовила студентка Пономарева Виктория 1 курса экономического факультета группа э123б .

Антропология как наука Подготовила студентка Пономарева Виктория 1 курса экономического факультета группа э123б . Презентация Президент Российской Федерации

Презентация Президент Российской Федерации Открытый урок - …

Открытый урок - … Prezentatsia1_urok_rf_pdd

Prezentatsia1_urok_rf_pdd Защита законных интересов работников, пострадавших от несчастных случаев на производстве и профессиональных заболеваний

Защита законных интересов работников, пострадавших от несчастных случаев на производстве и профессиональных заболеваний Преобразование сообщений в СПИ. Виды модуляции. Цифровое представление сообщений. Основы теории передачи и кодирования

Преобразование сообщений в СПИ. Виды модуляции. Цифровое представление сообщений. Основы теории передачи и кодирования Геометрические фигуры в графике

Геометрические фигуры в графике Наука и культура в 1917-1945 гг. Выполнила: Турышева А.А. Группа №2905.

Наука и культура в 1917-1945 гг. Выполнила: Турышева А.А. Группа №2905.  Основные понятия и определения статики

Основные понятия и определения статики Спринклерлі және дренажды қондырғылар

Спринклерлі және дренажды қондырғылар Понятие рядов распределения

Понятие рядов распределения Смешарики: London Gloom, 1 эпизод

Смешарики: London Gloom, 1 эпизод Проблемы безопасности в Азиатско-Тихоокеанском регионе

Проблемы безопасности в Азиатско-Тихоокеанском регионе Презентация на тему "Атеросклероз" - скачать презентации по Медицине

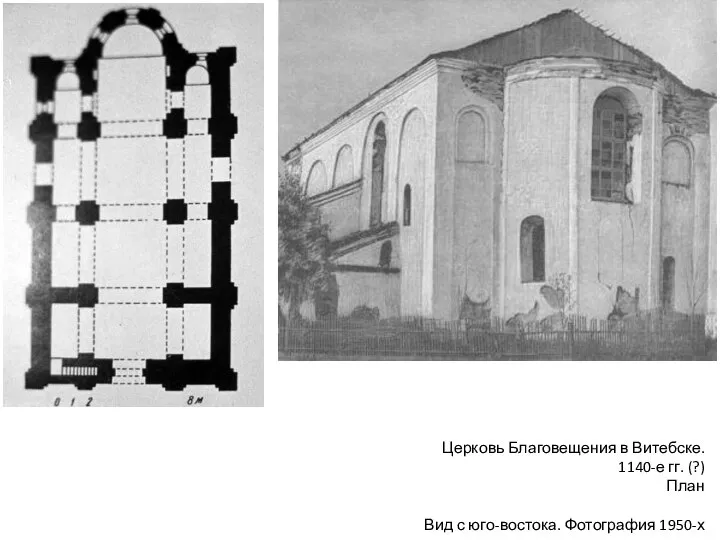

Презентация на тему "Атеросклероз" - скачать презентации по Медицине Церковь Благовещения в Витебске

Церковь Благовещения в Витебске Панас Мирний

Панас Мирний  Великий канон cвятого Андрея Критского, читаемый в четверг пятой седмицы Великого поста

Великий канон cвятого Андрея Критского, читаемый в четверг пятой седмицы Великого поста Презентация на тему "дизайн" - скачать презентации по Педагогике

Презентация на тему "дизайн" - скачать презентации по Педагогике Филимоновская игрушка

Филимоновская игрушка Буферные системы

Буферные системы ХЛЕБ – ВСЕМУ ГОЛОВА. Библиотечный урок.

ХЛЕБ – ВСЕМУ ГОЛОВА. Библиотечный урок. Творческий проект по литературе. «Есенин: жизнь и смерть»

Творческий проект по литературе. «Есенин: жизнь и смерть» Дом с призраком. Часть первая

Дом с призраком. Часть первая