Содержание

- 2. ВОПРОСЫ: 9.4.1. Монтаж конструкций высотных инженерных сооружений. 9.4.2. Технология монтажа легкого стенового ограждения (из панелей типа

- 3. Высотные сооружения – сооружения, высота которых намного превышает их размеры в поперечном сечении (работают на восприятие

- 4. Башни представляют собой решетчатые конструкции из трубчатых, прокатных или сварных профилей. Поперечное сечение — треугольник, квадрат,

- 5. Мачта — вертикальное высотное сооружение, шарнирно или защемленно опирающееся на фундамент и удерживаемое натянутыми и наклонно

- 6. Мачты экономичнее башен по расходу металла и стоимости. При высоте до 150 м стоимость мачт на

- 7. Отличия башен от зданий и сооружений обычного типа: • большая высота конструкций, значительно превышающая размеры поперечного

- 8. При монтаже башен необходимо учитывать возникающие дополнительные нагрузки от: • монтажных механизмов (подвесные краны, порталы, лебедки);

- 9. При возведении башен наиболее распространены следующие методы: • наращивание конструкций в проектном положении — традиционное поярусное

- 10. Монтаж башен наращиванием Метод имеет преимущественное распространение, им монтируют в основном башни высотой до 100 м.

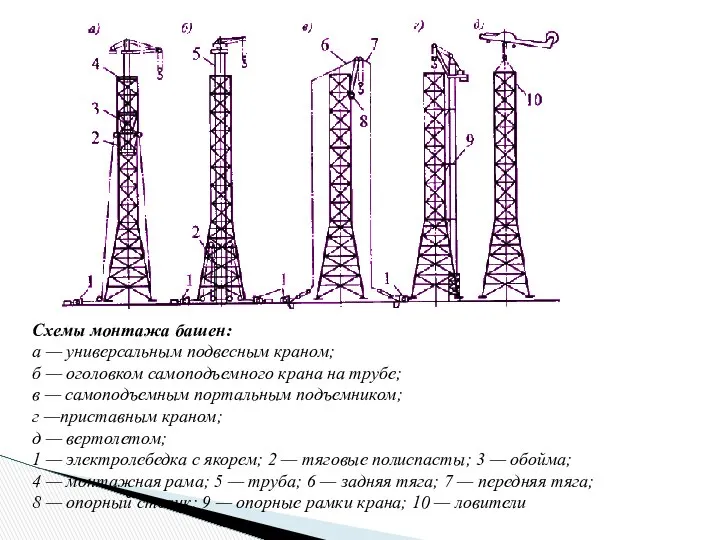

- 11. Схемы монтажа башен: а — универсальным подвесным краном; б — оголовком самоподъемного крана на трубе; в

- 12. При монтаже вытяжной башни с помощью универсального подвесного крана его устанавливают в газоотводящем стволе. Перемещение крана

- 13. При использовании ползучих портальных подъемников монтаж осуществляют пространственными секциями массой до 40 т. Портальный подъемник устанавливают

- 14. В условиях стесненной площадки возможен монтаж башен с помощью приставных кранов (см. рис. 16.1, г). Устойчивость

- 15. Во всех этих случаях монтаж сооружения ведут секциями, а их укрупнение осуществляют на специальной площадке в

- 16. Поворот башен вокруг шарнира Монтаж высотных сооружений методом поворота явился результатом стремления к выполнению основного объема

- 17. Башню не только полностью собирают на земле и окрашивают, но и монтируют большую часть радиотехнического оборудования,

- 18. • подъем с дотягиванием полиспастом применим в тех случаях, когда грузоподъемность и вылет стрелы крана не

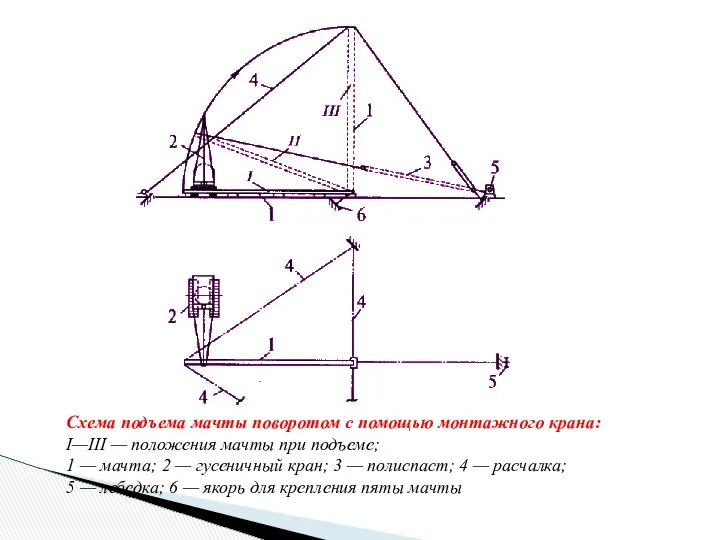

- 19. Схема подъема мачты поворотом с помощью монтажного крана: I—III — положения мачты при подъеме; 1 —

- 20. Предварительно полностью собранную на земле в горизонтальном положении башню поднимают в проектное положение с использованием специальной

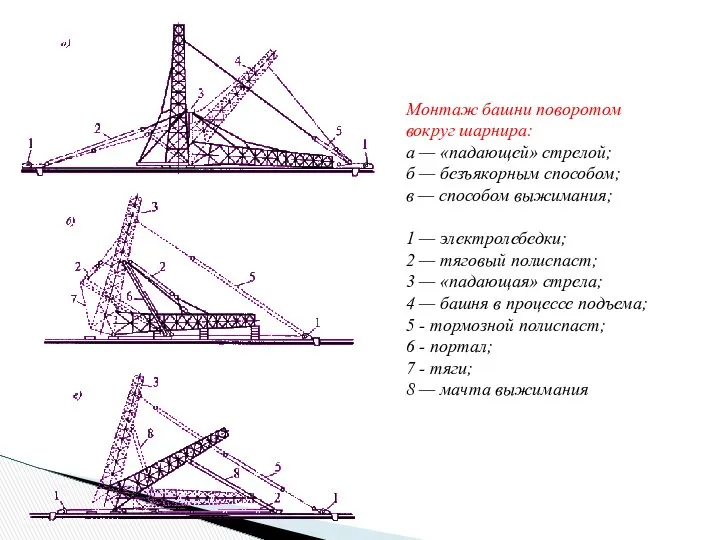

- 21. При подъеме башенных сооружений из горизонтального положения в вертикальное способом выжимания поворот осуществляют вокруг опорного шарнира

- 22. Монтаж башни поворотом вокруг шарнира: а — «падающей» стрелой; б — безъякорным способом; в — способом

- 23. Монтаж башен подращиванием С увеличением высоты башен до 300...400 м появляются проблемы с монтажными механизмами, возрастают

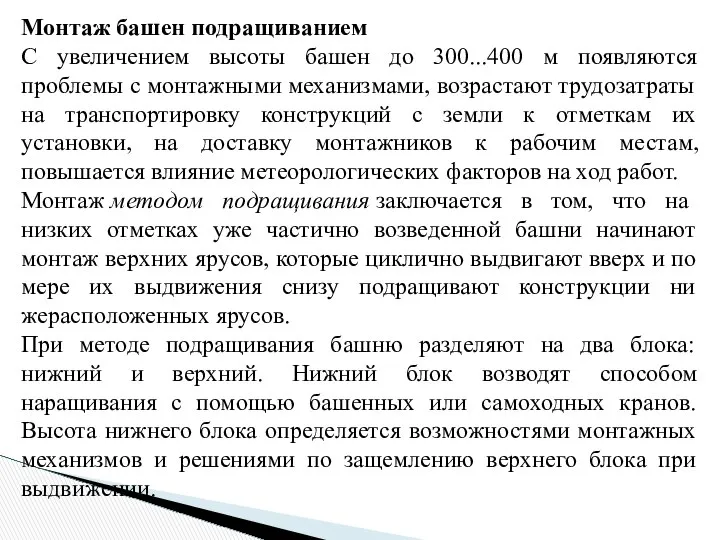

- 24. Нижний блок в результате становится частью монтажной оснастки, воспринимает монтажные воздействия при выдвижении верхнего блока, на

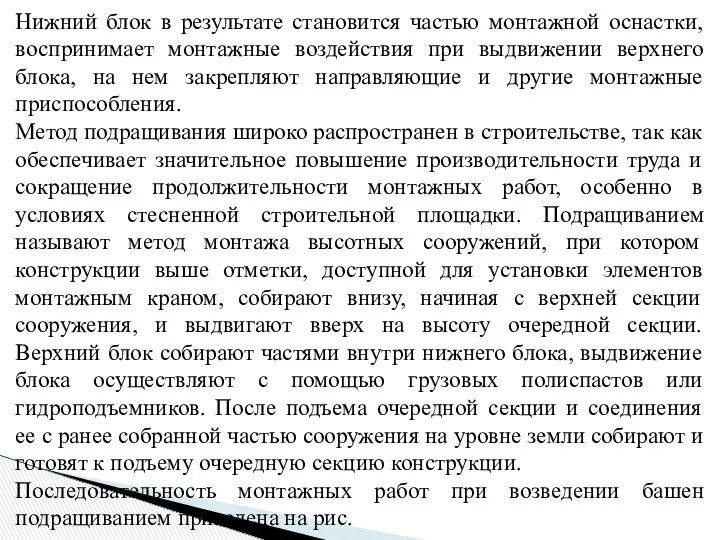

- 25. Общая схема последовательности возведения башни методом подращивания пространственными блоками: а — план; б— крановый монтаж; в

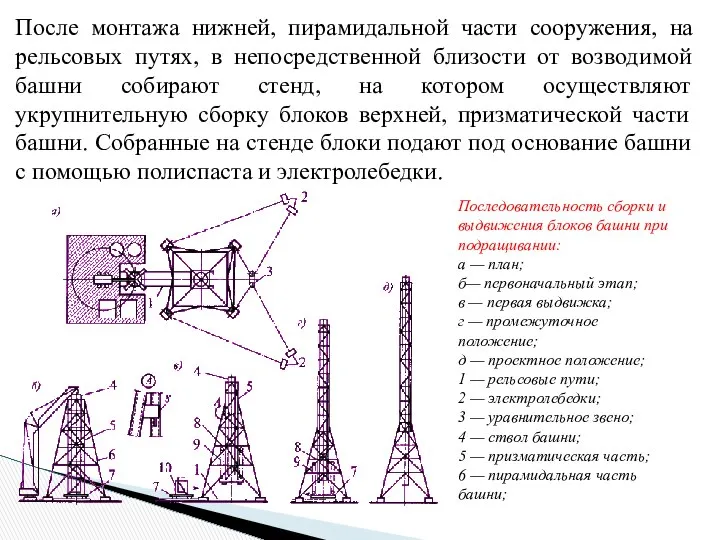

- 26. После монтажа нижней, пирамидальной части сооружения, на рельсовых путях, в непосредственной близости от возводимой башни собирают

- 27. Далее блок поднимают с помощью домкратов для совмещения с нижней частью ранее выдвинутых конструкций башни. После

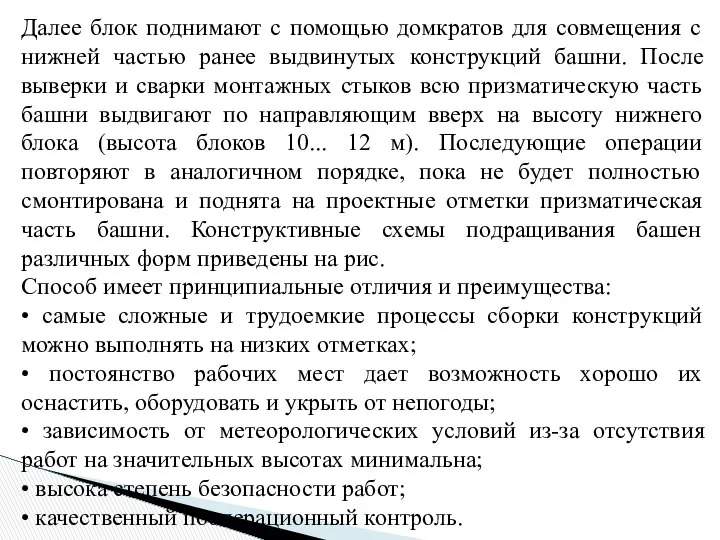

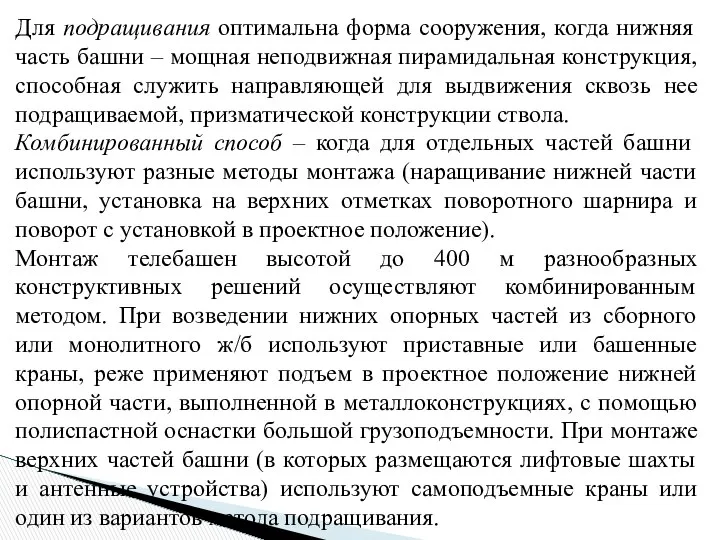

- 28. Для подращивания оптимальна форма сооружения, когда нижняя часть башни – мощная неподвижная пирамидальная конструкция, способная служить

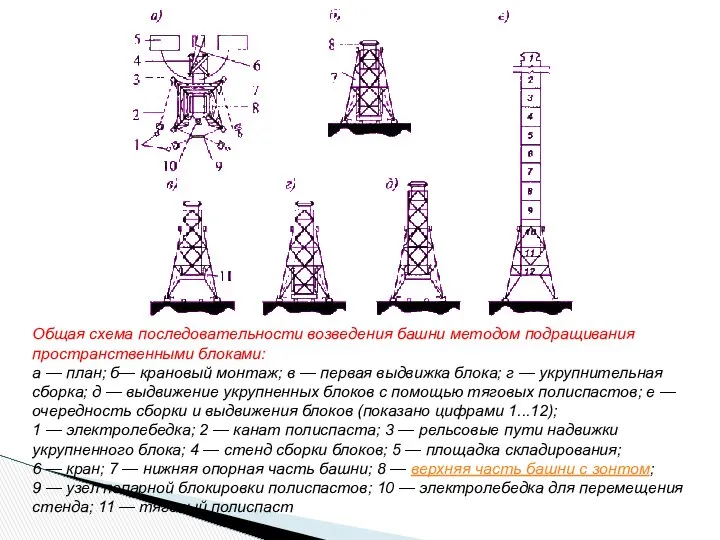

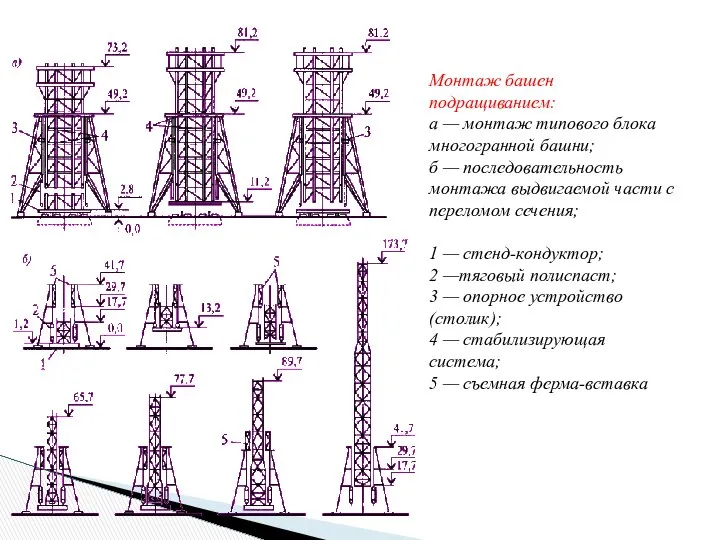

- 29. Монтаж башен подращиванием: а — монтаж типового блока многогранной башни; б — последовательность монтажа выдвигаемой части

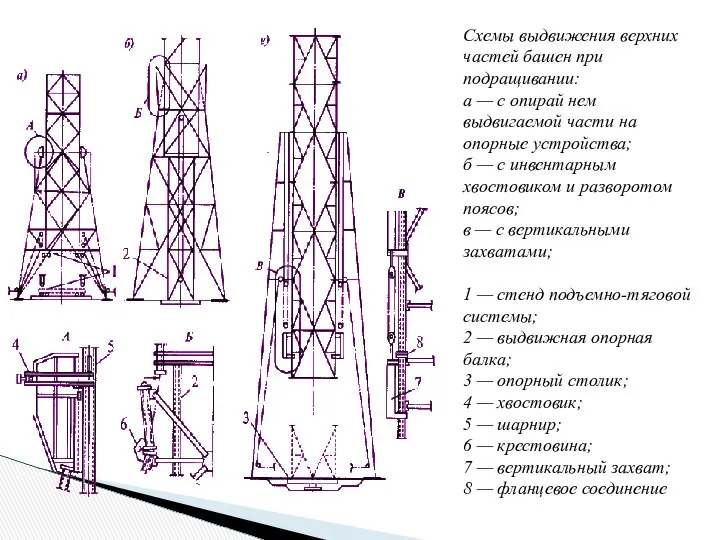

- 30. Схемы выдвижения верхних частей башен при подращивании: а — с опирай нем выдвигаемой части на опорные

- 31. Стеновые панели – в отдельном монтажном потоке после монтажа каркаса и покрытия всего здания или части

- 32. Панели стен монтируют участками между колоннами на всю высоту здания. Ширина зоны монтажа – зависит от

- 33. При геодезической проверке точности выполнения работ контролируется: для панелей первого ряда - совмещение нижней грани панели

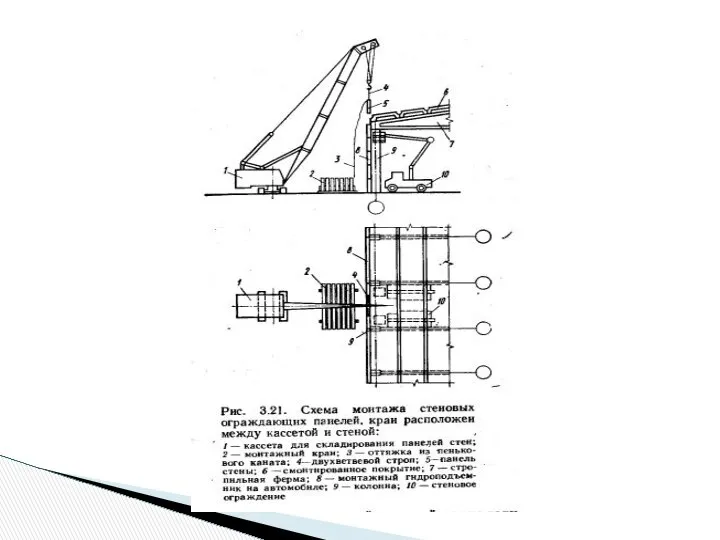

- 34. Схема монтажа стеновых панелей с применением: а - гидроподъемника на автомобильном шасси, б - подвесных люлек;

- 36. Монтаж наружных панелей в каркасных зданиях а - наводка, б - проверка положения панели по рискам

- 37. Монтажные соединения стальных конструкций – сварные, на болтах и на заклепках (особо ответственные). Возможно соединение стальных

- 38. Электродуговая сварка – на переменном и постоянном токе. Постоянный ток дает стабильную дугу и лучшее качество

- 39. Ручная электродуговая сварка Автоматическая сварка под флюсом

- 40. Виды сварных соединений стальных конструкций а - стыковое, б - нахлесточное, в - тавровое, г -

- 41. Швы металлических конструкций толщиной 16 мм и более в наклонном и вертикальном положении соединяют электрошлаковой автоматической

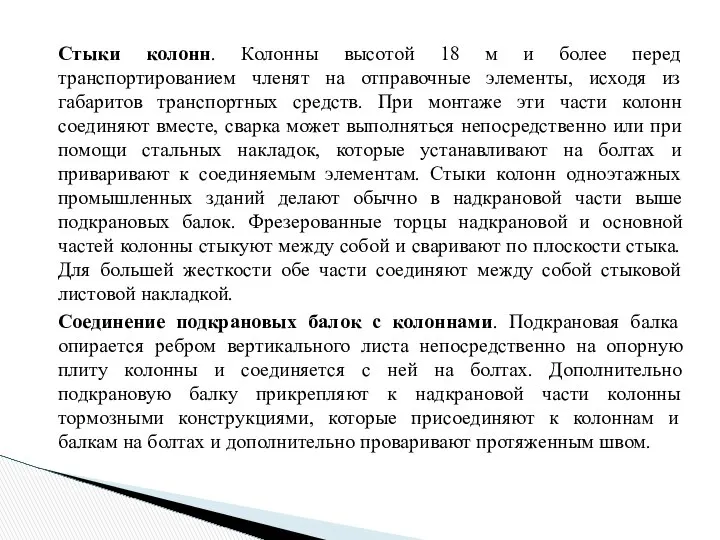

- 42. Стыки колонн. Колонны высотой 18 м и более перед транспортированием членят на отправочные элементы, исходя из

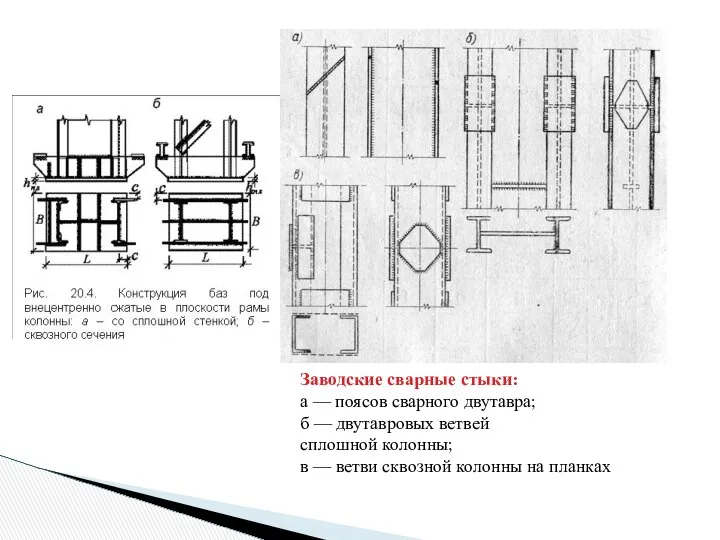

- 43. Заводские сварные стыки: а — поясов сварного двутавра; б — двутавровых ветвей сплошной колонны; в —

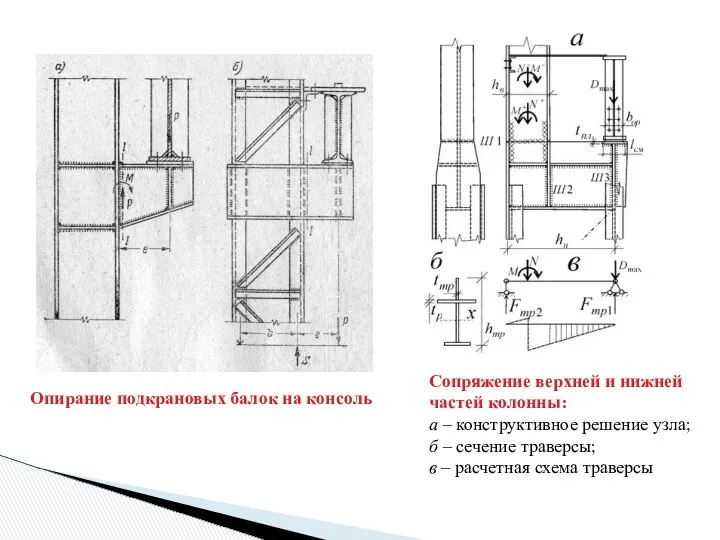

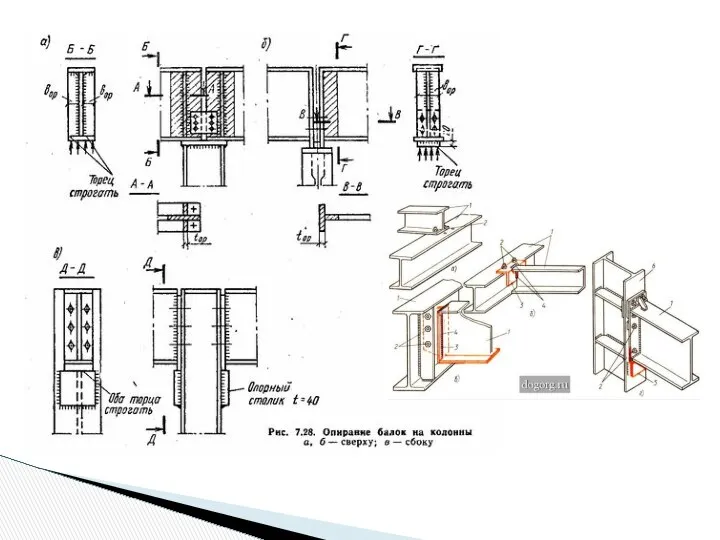

- 44. Опирание подкрановых балок на консоль Сопряжение верхней и нижней частей колонны: а – конструктивное решение узла;

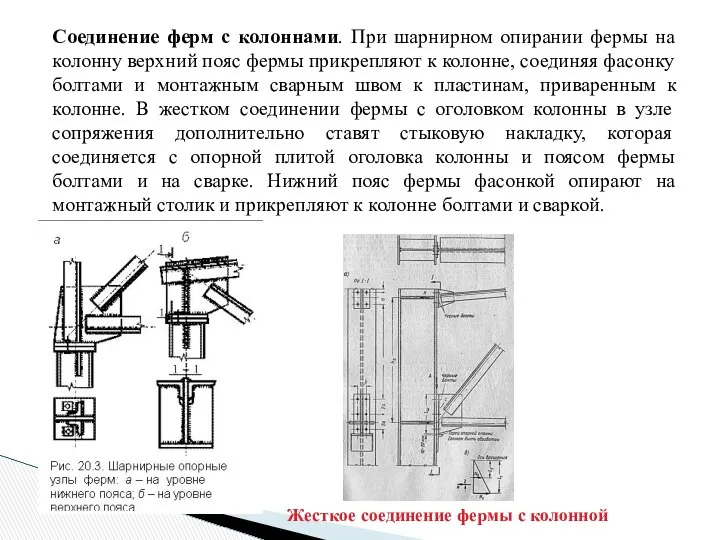

- 46. Соединение ферм с колоннами. При шарнирном опирании фермы на колонну верхний пояс фермы прикрепляют к колонне,

- 47. Контроль качества сварных соединений. Сварные швы проверяют внешним осмотром, выявляя неровности по высоте и ширине, непровар,

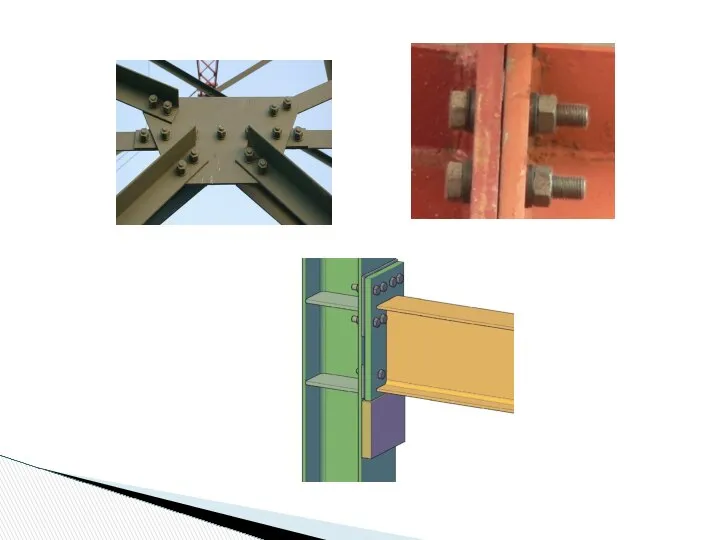

- 48. Болтовые соединения – распространены в монтажных соединениях металлических конструкций. Различают болты грубой, нормальной, повышенной точности и

- 50. Операции сборки болтовых соединений на монтажной площадке: подготовка стыкуемых поверхностей (очистка от ржавчины, грязи, масла, пыли,

- 51. Гайки высокопрочных болтов затягивают тарировочным ключом, позволяющим контролировать и регулировать силу натяжения болтов. Для надежной работы

- 53. Скачать презентацию

В. Дихтяр Финансовый менеджмент

В. Дихтяр Финансовый менеджмент  ВАСИЛИЙ ИВАНОВИЧ СУРИКОВ (1848-1916)

ВАСИЛИЙ ИВАНОВИЧ СУРИКОВ (1848-1916)  Делегаты (C#, Лекция 5)

Делегаты (C#, Лекция 5) Адресация в интернете

Адресация в интернете Культурное наследие Древней Греции. Архитектура

Культурное наследие Древней Греции. Архитектура Подготовила Ученица 11 класса Б Антонова Настасья

Подготовила Ученица 11 класса Б Антонова Настасья Формы и разновидности культуры

Формы и разновидности культуры Пирамида Маслоу Автор презентации: Педагог-психолог МБОУ «Михневская СОШ» Миронова Н.В.

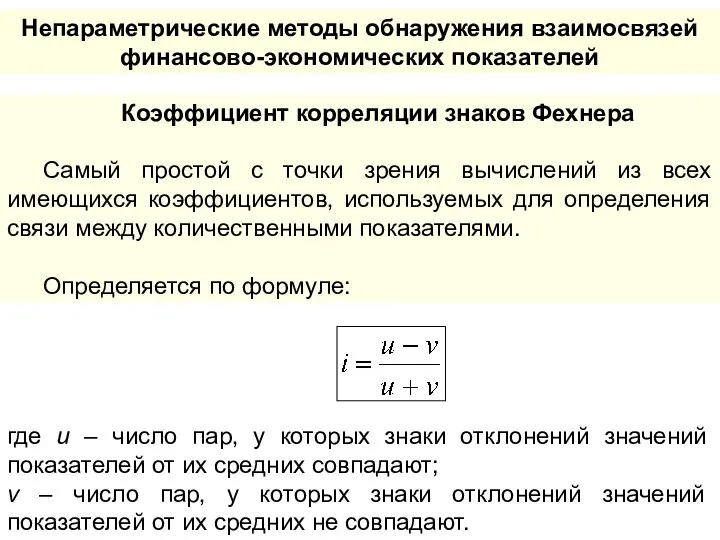

Пирамида Маслоу Автор презентации: Педагог-психолог МБОУ «Михневская СОШ» Миронова Н.В.  Связь явлений Часть 2

Связь явлений Часть 2 Система L-Jetronic

Система L-Jetronic Таблица умножения и деления на 4 Технологический приём анимированная сорбонка

Таблица умножения и деления на 4 Технологический приём анимированная сорбонка Вода – это жизнь! Выполнили учащиеся 4 класса МОУ ООШ с. Верхние Поляны Белинского района Пензенской области

Вода – это жизнь! Выполнили учащиеся 4 класса МОУ ООШ с. Верхние Поляны Белинского района Пензенской области Памятники Донецка

Памятники Донецка Почему бухгалтерия должна быть похожа на Вконтакте?

Почему бухгалтерия должна быть похожа на Вконтакте?  Организация технического обслуживания и ремонта автомобиля РЕНО ЛОГАН

Организация технического обслуживания и ремонта автомобиля РЕНО ЛОГАН Переходные процессы в линейных электрических цепях. (Лекция 6)

Переходные процессы в линейных электрических цепях. (Лекция 6) Компьютер моей мечты

Компьютер моей мечты Геополитическое пространство Южной Азии

Геополитическое пространство Южной Азии Средства и методы измерений при тепломеханических испытаниях

Средства и методы измерений при тепломеханических испытаниях инновационный процесс

инновационный процесс  Национальный парк Соомаа (Болотная земля)

Национальный парк Соомаа (Болотная земля) Формирование ключевых (метапредметных) компетенций как основа учебно-воспитательного процесса в образовательном учреждении

Формирование ключевых (метапредметных) компетенций как основа учебно-воспитательного процесса в образовательном учреждении Види і категорії легкоатлетичних змагань

Види і категорії легкоатлетичних змагань Конфликты в отдельных сферах общественной жизни

Конфликты в отдельных сферах общественной жизни  Механические характеристики электродвигателей постоянного тока в двигательном и тормозных режимах

Механические характеристики электродвигателей постоянного тока в двигательном и тормозных режимах Легкие бетоны

Легкие бетоны МКОУ «Камышинская средняя общеобразовательная школа»

МКОУ «Камышинская средняя общеобразовательная школа»  Двумерные массивы

Двумерные массивы