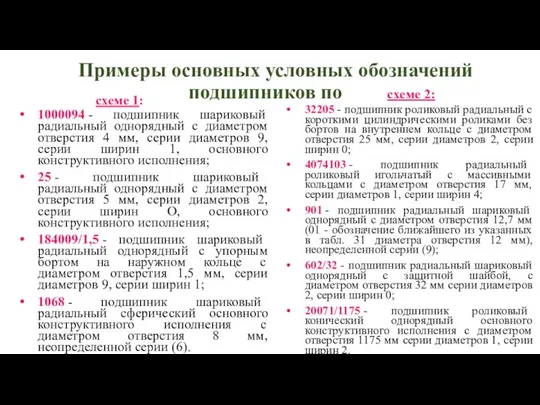

Примеры основных условных обозначений подшипников по

схеме 1:

1000094 - подшипник шариковый радиальный

однорядный с диаметром отверстия 4 мм, серии диаметров 9, серии ширин 1, основного конструктивного исполнения;

25 - подшипник шариковый радиальный однорядный с диаметром отверстия 5 мм, серии диаметров 2, серии ширин О, основного конструктивного исполнения;

184009/1,5 - подшипник шариковый радиальный однорядный с упорным бортом на наружном кольце с диаметром отверстия 1,5 мм, серии диаметров 9, серии ширин 1;

1068 - подшипник шариковый радиальный сферический основного конструктивного исполнения с диаметром отверстия 8 мм, неопределенной серии (6).

схеме 2:

32205 - подшипник роликовый радиальный с короткими цилиндрическими роликами без бортов на внутреннем кольце с диаметром отверстия 25 мм, серии диаметров 2, серии ширин 0;

4074103 - подшипник радиальный роликовый игольчатый с массивными кольцами с диаметром отверстия 17 мм, серии диаметров 1, серии ширин 4;

901 - подшипник радиальный шариковый однорядный с диаметром отверстия 12,7 мм (01 - обозначение ближайшего из указанных в табл. 31 диаметра отверстия 12 мм), неопределенной серии (9);

602/32 - подшипник радиальный шариковый однорядный с защитной шайбой, с диаметром отверстия 32 мм серии диаметров 2, серии ширин 0;

20071/1175 - подшипник роликовый конический однорядный основного конструктивного исполнения с диаметром отверстия 1175 мм серии диаметров 1, серии ширин 2.

Idea to Live. Product Development Approach

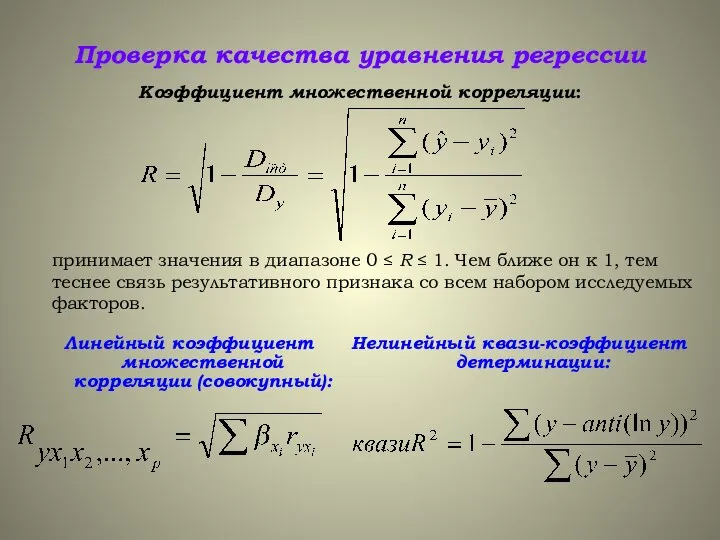

Idea to Live. Product Development Approach Проверка качества уравнения регрессии Коэффициент множественной корреляции: принимает значения в диапазоне 0 ≤ R ≤ 1. Чем ближе он к 1, тем теснее связь результативного признака со всем набором исследуемых факторов.

Проверка качества уравнения регрессии Коэффициент множественной корреляции: принимает значения в диапазоне 0 ≤ R ≤ 1. Чем ближе он к 1, тем теснее связь результативного признака со всем набором исследуемых факторов. Методические рекомендации о внедрении инновационных педагогических технологий в образовательную область «Технология» Автор пр

Методические рекомендации о внедрении инновационных педагогических технологий в образовательную область «Технология» Автор пр Soft power Колумбия

Soft power Колумбия На тему «Основные закономерности развития мировой экономики» Выполнила: студентка 2-го курса очной формы обучения факультета

На тему «Основные закономерности развития мировой экономики» Выполнила: студентка 2-го курса очной формы обучения факультета  Перші автомобілі в історії

Перші автомобілі в історії Дисциплинированность - важнейшее качество личности военнослужащего внутренних войск МВД республики Беларусь

Дисциплинированность - важнейшее качество личности военнослужащего внутренних войск МВД республики Беларусь Буллинг – психолого-педагогические причины и следствия Дульцева Е.В. Педагог-психолог МОУ Столбовской СОШ

Буллинг – психолого-педагогические причины и следствия Дульцева Е.В. Педагог-психолог МОУ Столбовской СОШ Культура России второй половины XIX века. Живопись. Работу выполнила: Захарова Дина 10 Б класс

Культура России второй половины XIX века. Живопись. Работу выполнила: Захарова Дина 10 Б класс Портфолио учителя - презентация для начальной школы

Портфолио учителя - презентация для начальной школы Особенности оценки предметных и метапредметных результатов образования

Особенности оценки предметных и метапредметных результатов образования Схема функционального зонировани

Схема функционального зонировани Стили речи в русском языке

Стили речи в русском языке Понятие, структура и виды норм права

Понятие, структура и виды норм права Организация власти и управления в стране

Организация власти и управления в стране Сравнительный анализ. Выключатели в литом корпусе LSIS vs Hyundai

Сравнительный анализ. Выключатели в литом корпусе LSIS vs Hyundai Русские классики в анализе Набокова

Русские классики в анализе Набокова Северная Осетия-Алания (для дошкольников)

Северная Осетия-Алания (для дошкольников) UML. Diagramy Klas

UML. Diagramy Klas Начертательная геометрия и инженерная графика. Изображения на чертеже - виды, разрезы, сечения

Начертательная геометрия и инженерная графика. Изображения на чертеже - виды, разрезы, сечения Три фактора распространения болезней

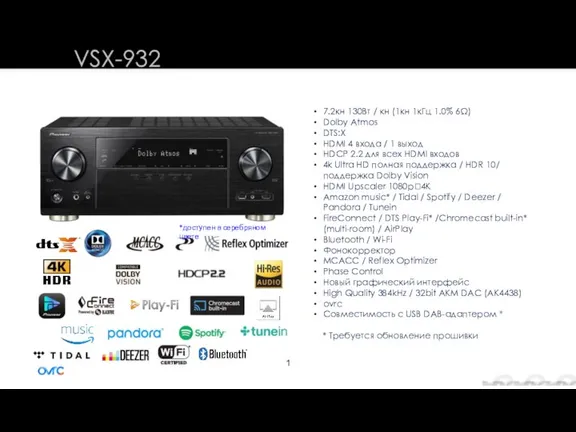

Три фактора распространения болезней  Сравнение ресиверов Pioneer VSX-932 и VSX-933

Сравнение ресиверов Pioneer VSX-932 и VSX-933 Современное делопроизводство

Современное делопроизводство Многофайловые Си-программы

Многофайловые Си-программы История костюма

История костюма Гражданское право

Гражданское право Русские народные пословицы и поговорки

Русские народные пословицы и поговорки Биохимия легких

Биохимия легких