Содержание

- 2. Редуктор Редуктор - это механизм, состоящий из зубчатых или червячных передач, заключённый в определённый закрытый корпус

- 3. В первом разделе курсового проекта по заданной мощности на ведомом валу определяли требуемую мощность Р1 =

- 4. Во втором разделе выбираем материал для изготовления зубчатого колеса и шестерни редуктора. При выборе материалов необходимо

- 5. В следующих разделах определяем параметры зубчатого зацепления: модуль зацепления; m=2,5 межосевое расстояние, а = 180 мм

- 6. После определения всех параметров передачи проверяем контактное напряжение , при условии , что расчетные напряжения не

- 7. В седьмом разделе определяем конструктивные размеры шестерни и колеса Диаметр ступицы колеса , мм, Длину ступицы

- 8. Эскизная компоновка редуктора выполняется в соответствии с рисунком , для определения расстояния от центра колеса (шестерни)

- 9. В разделе ВЫБОР ПОДШИПНИКОВ производим расчет фактической долговечности и сравниваем её с заданной долговечностью. Типоразмер подшипников

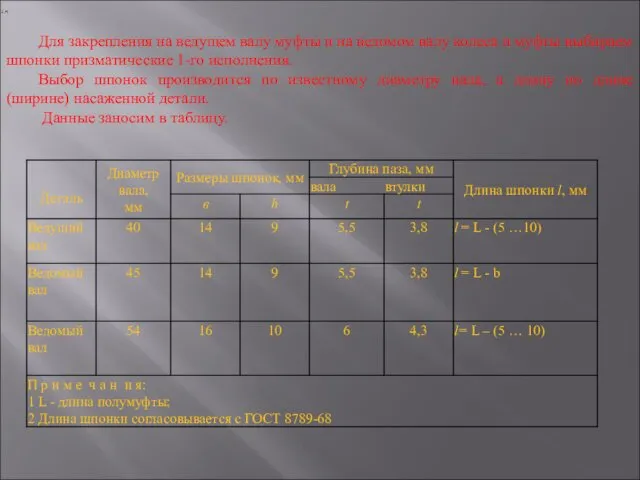

- 10. Для закрепления на ведущем валу муфты и на ведомом валу колеса и муфты выбираем шпонки призматические

- 11. ВЫБОР СМАЗКИ Смазка зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня,

- 12. Вычерчиваем сборочный чертеж редуктора

- 14. Скачать презентацию

Геометрическое движение в физике

Геометрическое движение в физике Третий закон Ньютона

Третий закон Ньютона Брейн - ринг. Физика

Брейн - ринг. Физика Дозиметрия ионизирующих излучений. Лекция 2

Дозиметрия ионизирующих излучений. Лекция 2 Задняя подвеска Skoda Octavia A5

Задняя подвеска Skoda Octavia A5 Реостаты. Работа реостата

Реостаты. Работа реостата Свойства жидкостей

Свойства жидкостей Вес воздуха. Атмосферное давление

Вес воздуха. Атмосферное давление Техническая эксплуатация. Жизненный цикл РЭО

Техническая эксплуатация. Жизненный цикл РЭО Выталкивающая сила

Выталкивающая сила Аттестационная работа. Измерение радиационного гамма-фона в здании ГБОУ СО НППК и на прилежащей территории. (11 класс)

Аттестационная работа. Измерение радиационного гамма-фона в здании ГБОУ СО НППК и на прилежащей территории. (11 класс) Уравнение состояния реального газа Ван-Дер-Ваальса. (Лекция 11)

Уравнение состояния реального газа Ван-Дер-Ваальса. (Лекция 11) Сила трения. Тест

Сила трения. Тест Расчёт сооружений на действие подвижных и других временных нагрузок

Расчёт сооружений на действие подвижных и других временных нагрузок Методические рекомендации при выполнении экспериментальных заданий ОГЭ-2016 по физике

Методические рекомендации при выполнении экспериментальных заданий ОГЭ-2016 по физике Кинематика. Подготовка к контрольной работе

Кинематика. Подготовка к контрольной работе Сложение скоростей Сложение скоростей Учитель Кононов Геннадий Григорьевич СОШ № 29 Славянский район Краснод

Сложение скоростей Сложение скоростей Учитель Кононов Геннадий Григорьевич СОШ № 29 Славянский район Краснод Моделирование электрофизических свойств gaas методом монте-карло

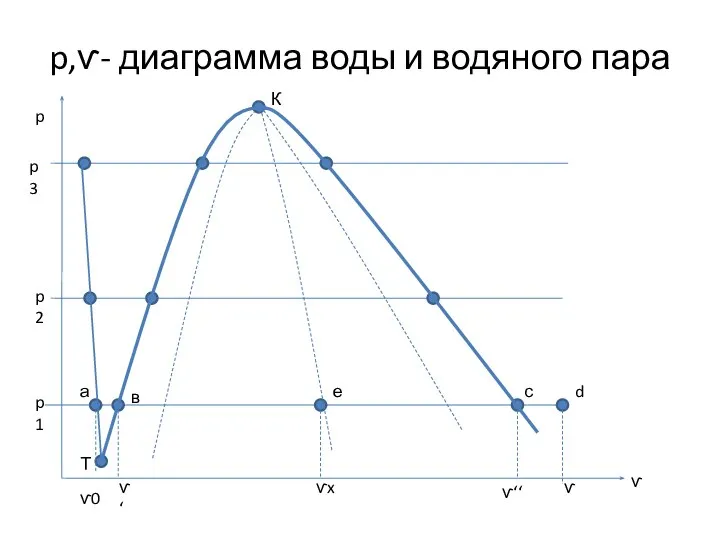

Моделирование электрофизических свойств gaas методом монте-карло Диаграммы воды и водяного пара

Диаграммы воды и водяного пара Деление ядер урана. Цепная реакция

Деление ядер урана. Цепная реакция Работа и энергия. (Тема 4)

Работа и энергия. (Тема 4) Формула Ляме

Формула Ляме Броуновское движение

Броуновское движение  Закон Всемирного тяготения

Закон Всемирного тяготения Гравитациялық өріс. Өріс теориясының элементтері

Гравитациялық өріс. Өріс теориясының элементтері Последовательное соединение проводников. Особенности последовательного соединения проводников

Последовательное соединение проводников. Особенности последовательного соединения проводников Основные положения термодинамики и теплотехники

Основные положения термодинамики и теплотехники Радиолокация. История радиолокации

Радиолокация. История радиолокации