Содержание

- 2. Технологическая схема получения аммиачной селитры на агрегате АС-72

- 3. Компоновка оборудования

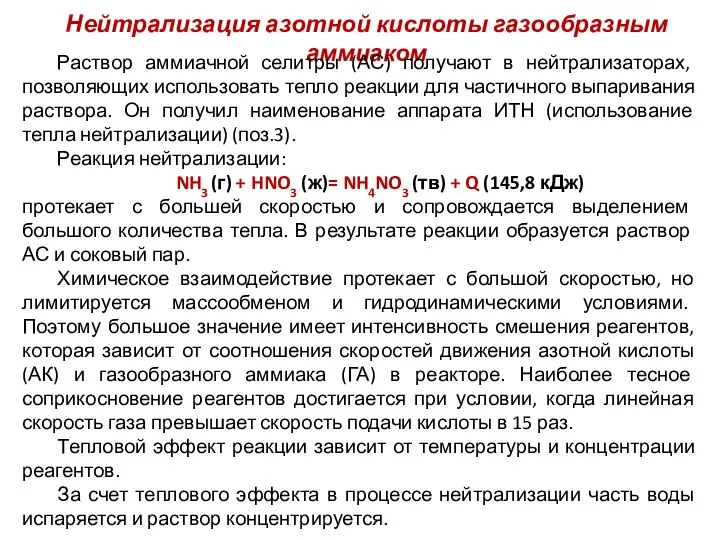

- 4. Нейтрализация азотной кислоты газообразным аммиаком Раствор аммиачной селитры (АС) получают в нейтрализаторах, позволяющих использовать тепло реакции

- 5. Конечная цель – получение твердого нитрата аммония, поэтому на стадии нейтрализации стремятся получить более концентрированные растворы

- 6. Аппаратурное оформление процесса Аппарат ИТН Вертикальный, барботажный цилиндрический формы аппарат, изготовлен из кислотостойкой стали 03Х18Н11, 12Х18Н10Т

- 7. Две зоны аппарата ИТН Реакционная зона расположена в нижней части аппарата ИТН. Время пребывания реагентов в

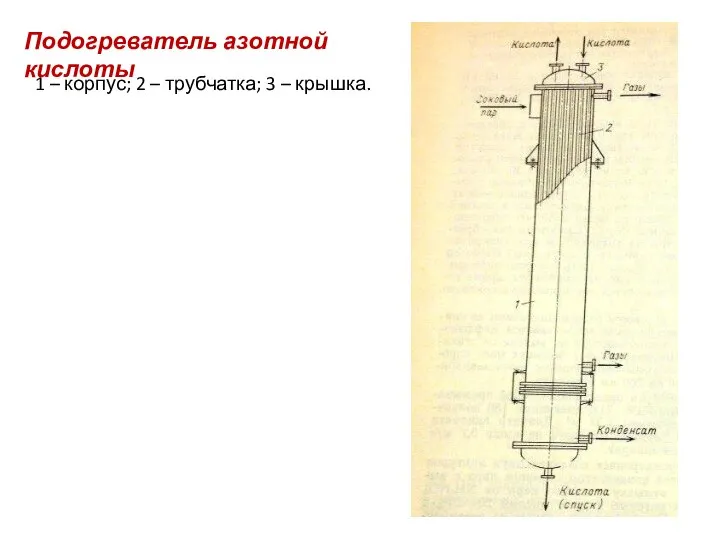

- 8. Подогреватель азотной кислоты 1 – корпус; 2 – трубчатка; 3 – крышка.

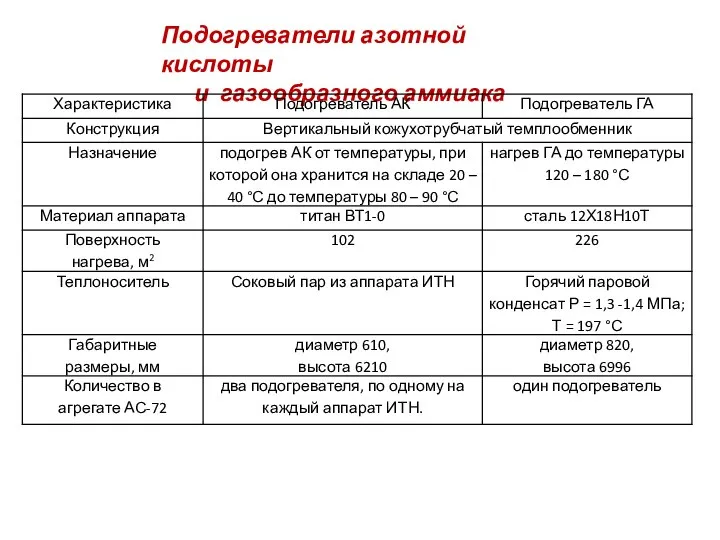

- 9. Подогреватели азотной кислоты и газообразного аммиака

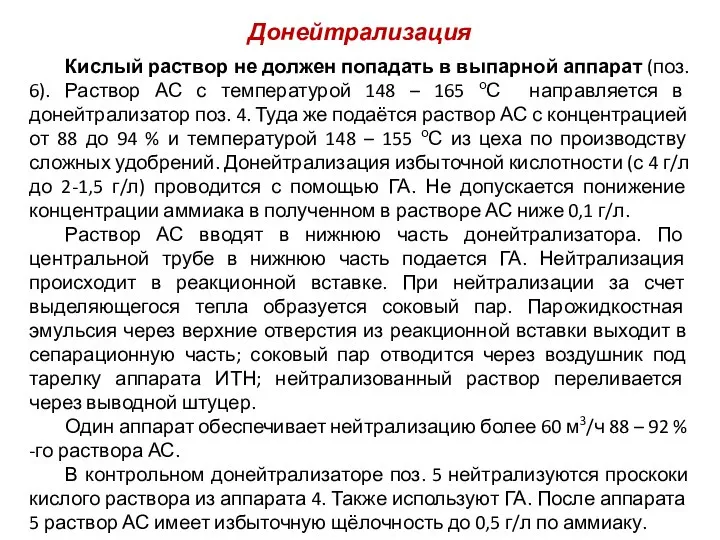

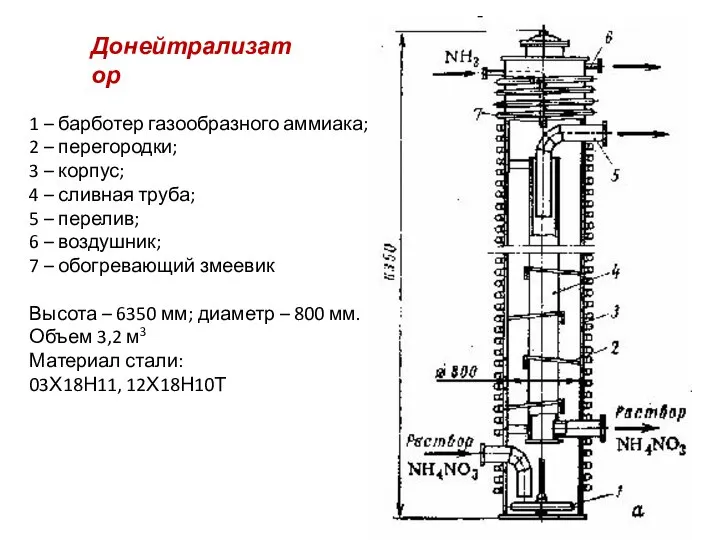

- 10. Донейтрализация Кислый раствор не должен попадать в выпарной аппарат (поз. 6). Раствор АС с температурой 148

- 11. 1 – барботер газообразного аммиака; 2 – перегородки; 3 – корпус; 4 – сливная труба; 5

- 12. Упаривание Упаривание 89 – 94 % раствора АС до концентрации 99,8 % производится в выпарных аппаратах

- 13. Выпарной комбинированный аппарат пленочного типа Давление в аппарате 0,02 МПа, Давление в межтрубном пространстве 1,6 МПа.

- 14. Гранулятор акустический леечного типа Для получения АС высокого качества ее плав должен иметь концентрацию не менее

- 15. Грануляционная башня 1 – потолок башни; 2 – воздуховод к промывному скрубберу; 3 – фартук; 4

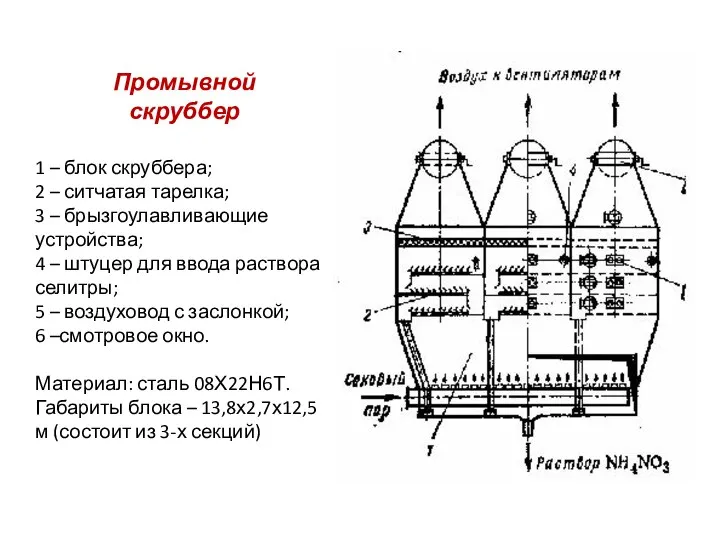

- 16. Промывной скруббер 1 – блок скруббера; 2 – ситчатая тарелка; 3 – брызгоулавливающие устройства; 4 –

- 17. Кондиционирующие добавки, водимые в раствор АС до его кристаллизации Нитрат магния, получаемый растворением магнезита в АК;

- 18. Основные параметры производства аммиачной селитры при атмосферном давлении Производительность агрегата АС-72 до 1575 т/сутки Стадия нейтрализации

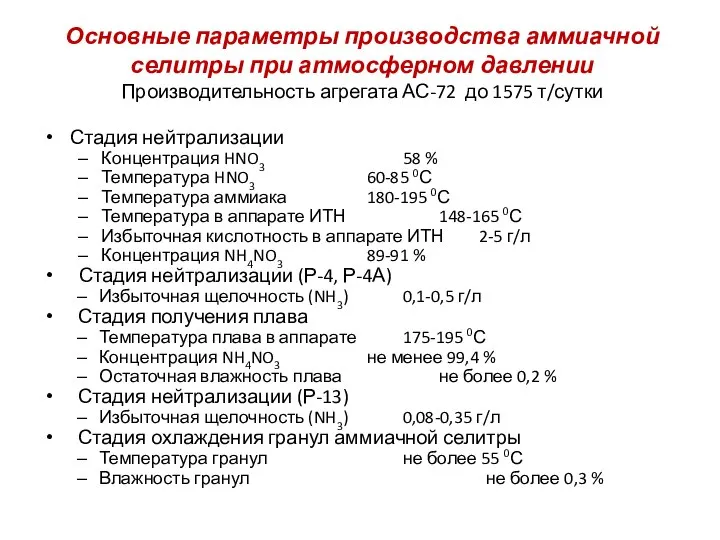

- 21. Безопасность производства и обращения аммиачной селитры

- 23. Зависимость энтальпии раствора от числа моль Н2О на моль HNO3 и концентрации HNO3 Зависимость энтальпии раствора

- 25. Скачать презентацию

Понятие о качественных реакциях. 9 класс

Понятие о качественных реакциях. 9 класс Металлы. Общая характеристика

Металлы. Общая характеристика Полимеры. Пластмассы

Полимеры. Пластмассы Реакции щелочных металлов (Группа 1) – Li, Na, K

Реакции щелочных металлов (Группа 1) – Li, Na, K Строение атома. (8 класс)

Строение атома. (8 класс) Альдегидная функциональная группа

Альдегидная функциональная группа Кальцит

Кальцит Озон. Аллотропия кислорода

Озон. Аллотропия кислорода Инновационный проект производства фуллеренов

Инновационный проект производства фуллеренов Cromatografia de gaze

Cromatografia de gaze Державна система забезпечення якості лікарських засобів в Україні

Державна система забезпечення якості лікарських засобів в Україні Обмен липидов

Обмен липидов Химический элементы в нашей жизни

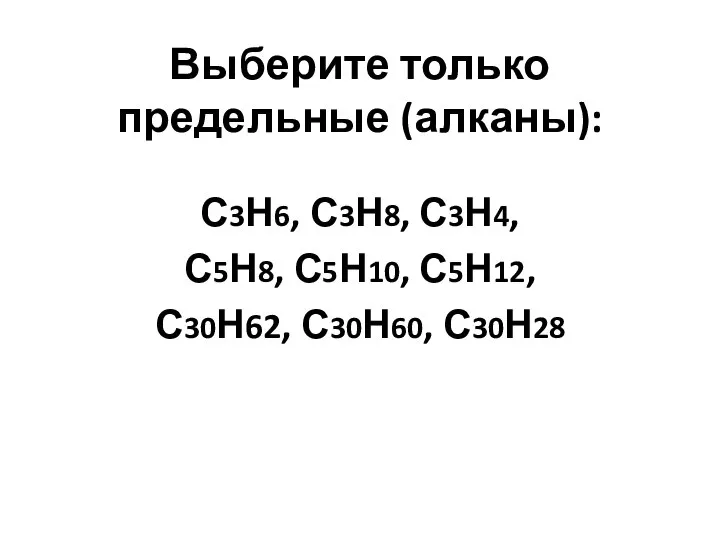

Химический элементы в нашей жизни Алканы. Задания

Алканы. Задания Миф о холоде. Задача 7

Миф о холоде. Задача 7 Термореактивные пластмассы (реактопласты)

Термореактивные пластмассы (реактопласты) Структурно-механiчнi (реологiчнi) властивостi харчових мас

Структурно-механiчнi (реологiчнi) властивостi харчових мас Повторительное обобщение по неорганической химии, подготовка к ГИА

Повторительное обобщение по неорганической химии, подготовка к ГИА Химия – наука о веществах, их свойствах и превращениях Урок №1

Химия – наука о веществах, их свойствах и превращениях Урок №1 Органічні речовини як основа сучасних матеріалів. Пластмаси, синтетичні каучуки, гума, штучні й синтетичні волокна Підготувал

Органічні речовини як основа сучасних матеріалів. Пластмаси, синтетичні каучуки, гума, штучні й синтетичні волокна Підготувал Презентация Белки и аминокислоты

Презентация Белки и аминокислоты  Виртуальный урок по химии тема: Химические реакции Практическое занятие Подготовил: Учитель химии МОУ «МЛ №1

Виртуальный урок по химии тема: Химические реакции Практическое занятие Подготовил: Учитель химии МОУ «МЛ №1 Аргентум (Срібло)

Аргентум (Срібло) Комплексные соединения

Комплексные соединения Технология промышленных газов

Технология промышленных газов Презентация по химии «Соли. Названия и классификация солей»

Презентация по химии «Соли. Названия и классификация солей»  Количество вещества

Количество вещества Растворы. Общие свойства растворов

Растворы. Общие свойства растворов