Содержание

- 2. № 2 Цель и задачи исследования Целью работы является исследование закономерностей формирования структуры трубной стали 15Х5М

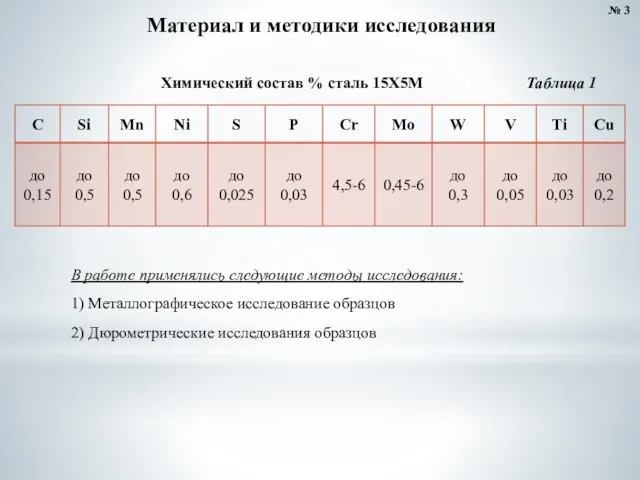

- 3. Материал и методики исследования № 3 Химический состав % сталь 15Х5М Таблица 1 В работе применялись

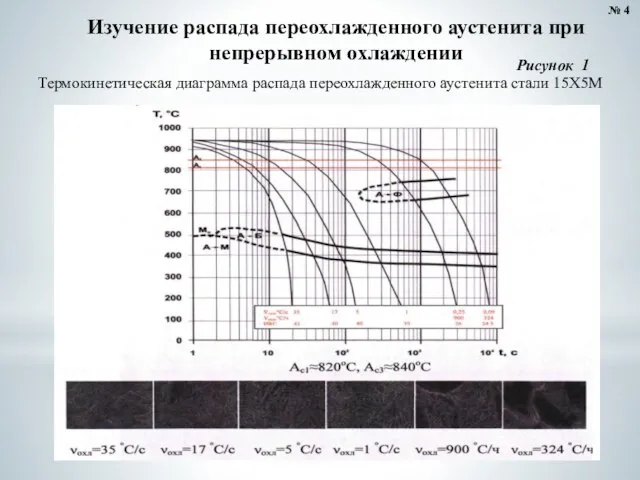

- 4. № 4 Изучение распада переохлажденного аустенита при непрерывном охлаждении Рисунок 1 Термокинетическая диаграмма распада переохлажденного аустенита

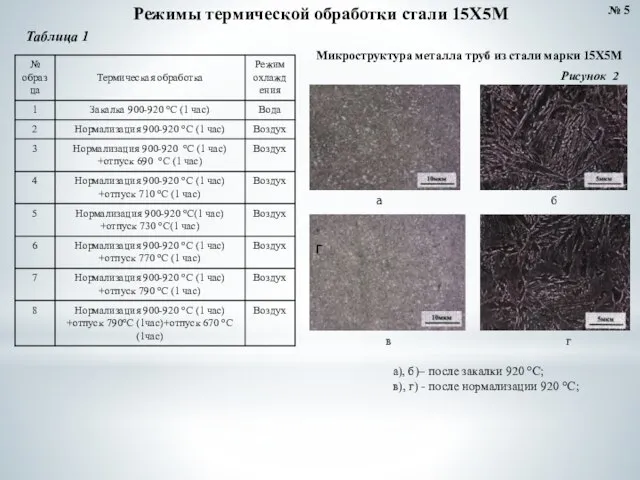

- 5. № 5 Режимы термической обработки стали 15Х5М Таблица 1 Микроструктура металла труб из стали марки 15Х5М

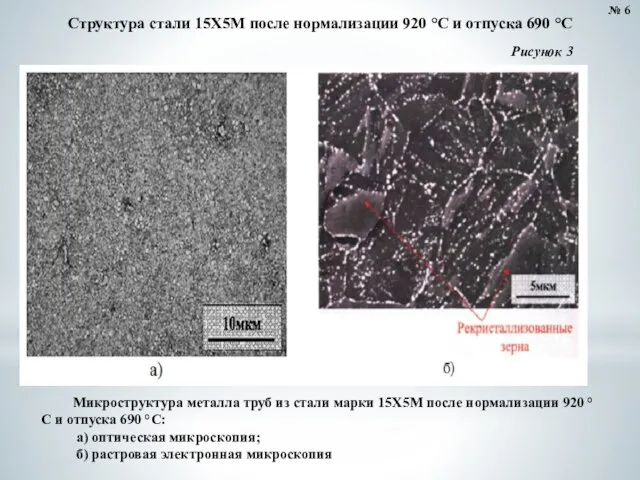

- 6. № 6 Структура стали 15Х5М после нормализации 920 °С и отпуска 690 °С Рисунок 3 Микроструктура

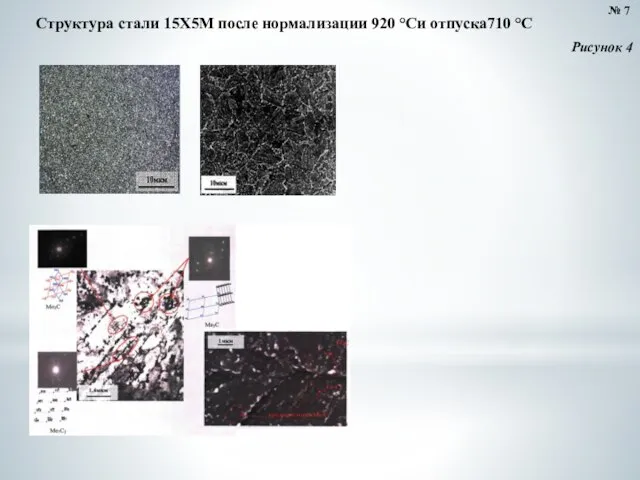

- 7. № 7 Структура стали 15Х5М после нормализации 920 °Си отпуска710 °С Рисунок 4

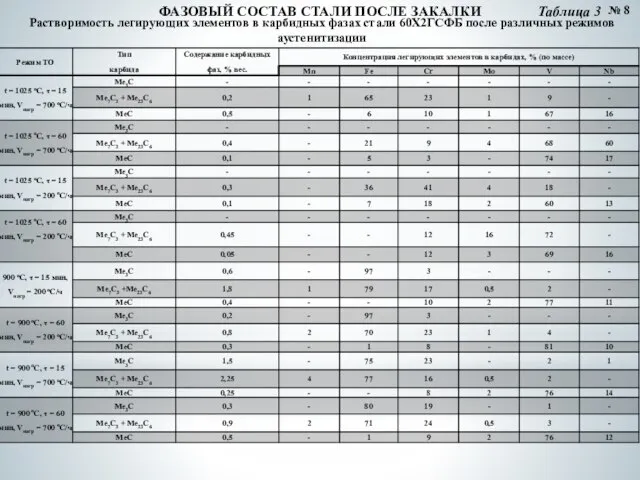

- 8. № 8 ФАЗОВЫЙ СОСТАВ СТАЛИ ПОСЛЕ ЗАКАЛКИ Растворимость легирующих элементов в карбидных фазах стали 60Х2ГСФБ после

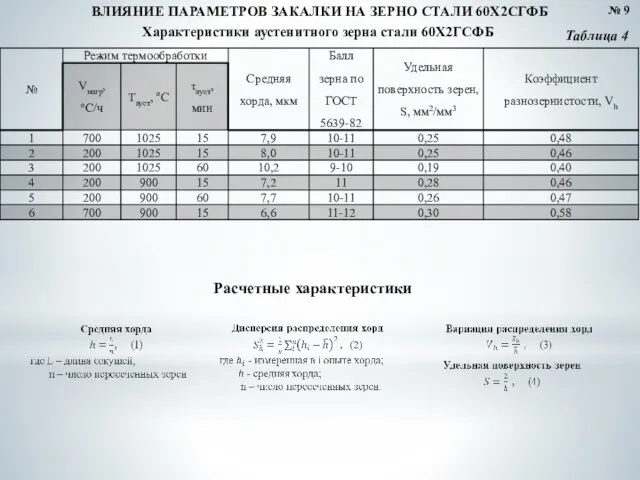

- 9. № 9 ВЛИЯНИЕ ПАРАМЕТРОВ ЗАКАЛКИ НА ЗЕРНО СТАЛИ 60Х2СГФБ Характеристики аустенитного зерна стали 60Х2ГСФБ Таблица 4

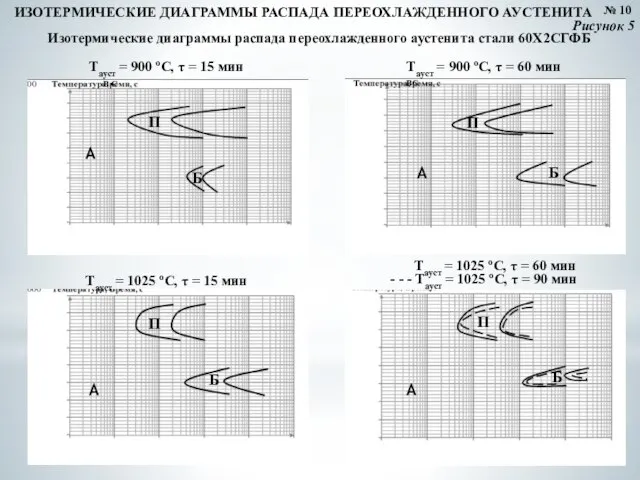

- 10. № 10 ИЗОТЕРМИЧЕСКИЕ ДИАГРАММЫ РАСПАДА ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА Изотермические диаграммы распада переохлажденного аустенита стали 60Х2СГФБ Рисунок 5

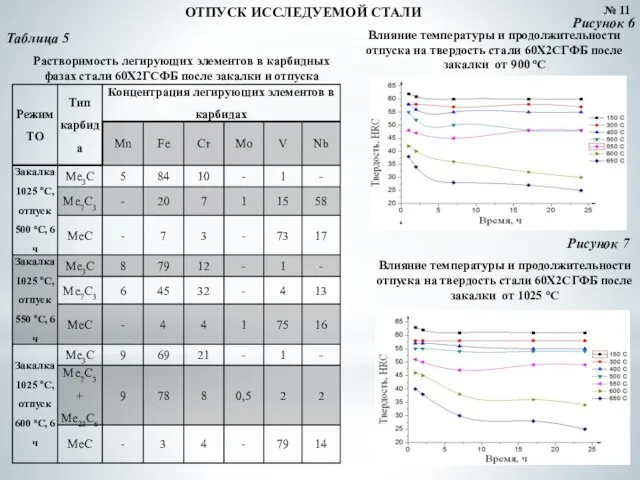

- 11. № 11 ОТПУСК ИССЛЕДУЕМОЙ СТАЛИ Растворимость легирующих элементов в карбидных фазах стали 60Х2ГСФБ после закалки и

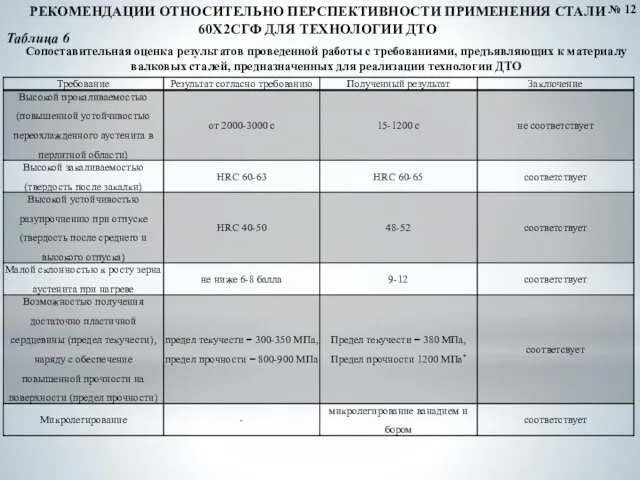

- 12. РЕКОМЕНДАЦИИ ОТНОСИТЕЛЬНО ПЕРСПЕКТИВНОСТИ ПРИМЕНЕНИЯ СТАЛИ 60Х2СГФ ДЛЯ ТЕХНОЛОГИИ ДТО № 12 Сопоставительная оценка результатов проведенной работы

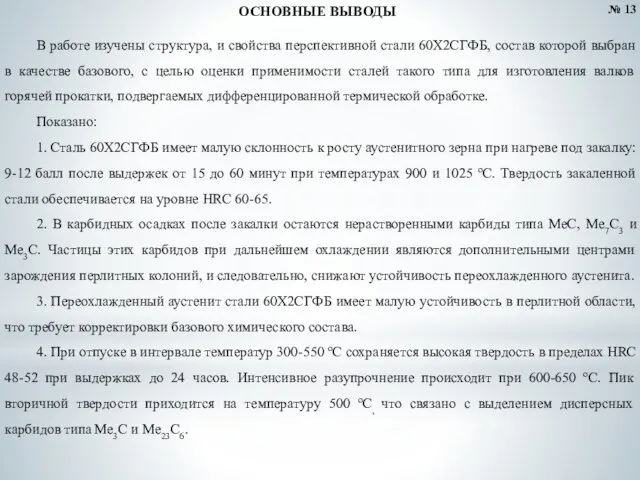

- 13. ОСНОВНЫЕ ВЫВОДЫ № 13 В работе изучены структура, и свойства перспективной стали 60Х2СГФБ, состав которой выбран

- 15. Скачать презентацию

Электроизоляционные лаки, эмали, компаунды

Электроизоляционные лаки, эмали, компаунды Биоактивные пептиды

Биоактивные пептиды Неон. Получение

Неон. Получение Презентация по физике Закон постоянства состава 8 класс

Презентация по физике Закон постоянства состава 8 класс Исследование спектральных и люминесцентных свойств боратных стекол с добавлением висмута

Исследование спектральных и люминесцентных свойств боратных стекол с добавлением висмута Дюралюминий. Дюраль

Дюралюминий. Дюраль Расчеты равновесий в водных растворах рН, рОН

Расчеты равновесий в водных растворах рН, рОН Углерод. Аллотропные модификации

Углерод. Аллотропные модификации Молярный объём

Молярный объём Итоговая консультация. Формульный диктант

Итоговая консультация. Формульный диктант Центрифугирование. Его использование в разных направлениях биологии

Центрифугирование. Его использование в разных направлениях биологии Обмен веществ. Метаболизм и его функции

Обмен веществ. Метаболизм и его функции Полипропилен. Молекулалық құрылымы

Полипропилен. Молекулалық құрылымы Классификация неорганических веществ

Классификация неорганических веществ Классификация неорганических соединений

Классификация неорганических соединений Горение металлов Лекция 9 по теории горения и взрыва для гр. ДБЖ-09

Горение металлов Лекция 9 по теории горения и взрыва для гр. ДБЖ-09 Симметрия кристаллических решеток

Симметрия кристаллических решеток Пегматитовые месторождения

Пегматитовые месторождения Получение и применение предельных одноатомных спиртов

Получение и применение предельных одноатомных спиртов Введение в биохимию. Атлас новых профессий

Введение в биохимию. Атлас новых профессий Генетическая связь между классами неорганических веществ

Генетическая связь между классами неорганических веществ Окислительно-восстановительные реакции. Электролиз

Окислительно-восстановительные реакции. Электролиз Буферные системы

Буферные системы Интересные факты в химии

Интересные факты в химии Методические рекомендации по изучению курса «Коррозия и защита металлов»

Методические рекомендации по изучению курса «Коррозия и защита металлов» Роботу виконав: Желєзний Влад

Роботу виконав: Желєзний Влад  Нептуний

Нептуний Диффузия и осмос

Диффузия и осмос