Содержание

- 2. Виды полимеризации В зависимости от фазового состояния среды, в которой протекает реакция полимеризации, различают несколько видов

- 3. Газофазная и жидкофазная полимеризация Полимеризация бутадиена под влиянием металлического натрия в жидкой среде мономера была первым

- 4. Эмульсионная полимеризация Основными преимуществами полимеризации в эмульсии перед полимеризацией в массе мономера (жидкофазной полимеризацией) заключается в

- 5. Растворная полимеризация Полимеризация в растворе обесᴨȇчивает эффективный теплообмен в массе раствора, в котором протекает реакция. В

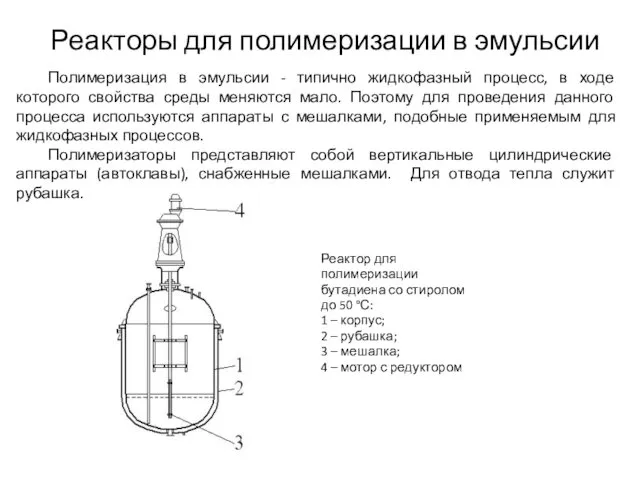

- 6. Реактор для полимеризации бутадиена со стиролом до 50 °С: 1 – корпус; 2 – рубашка; 3

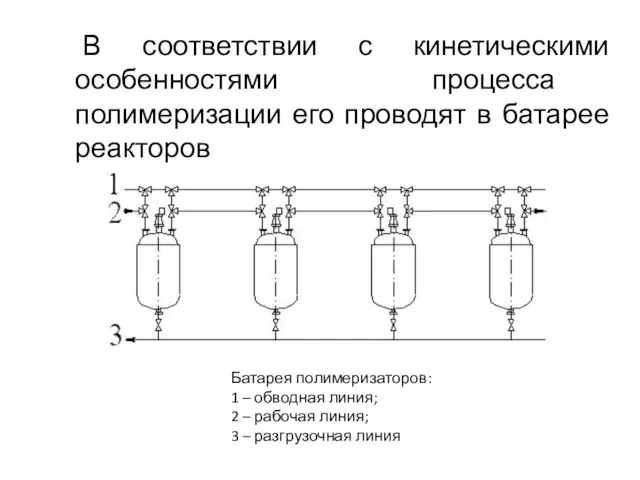

- 7. В соответствии с кинетическими особенностями процесса полимеризации его проводят в батарее реакторов Батарея полимеризаторов: 1 –

- 8. С целью увеличения поверхности теплообмена в аппарат вводят дополнительные теплообменные поверхности в виде пучков труб, последовательно

- 9. Наибольшее применение находят полимеризаторы, в которых охлаждающей средой служит аммиак и вся необходимая поверхность выполнена в

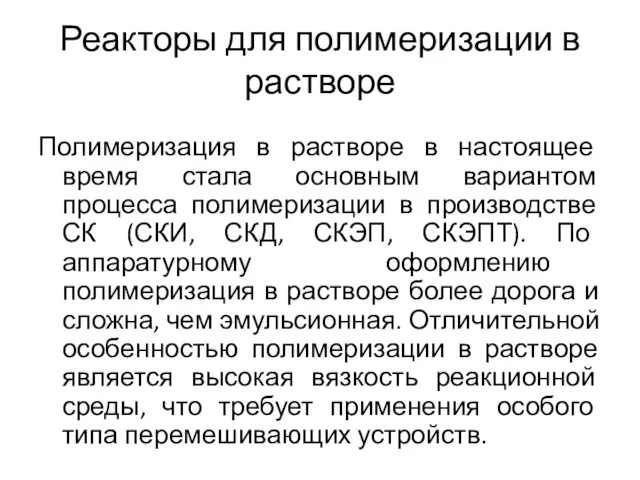

- 10. Реакторы для полимеризации в растворе Полимеризация в растворе в настоящее время стала основным вариантом процесса полимеризации

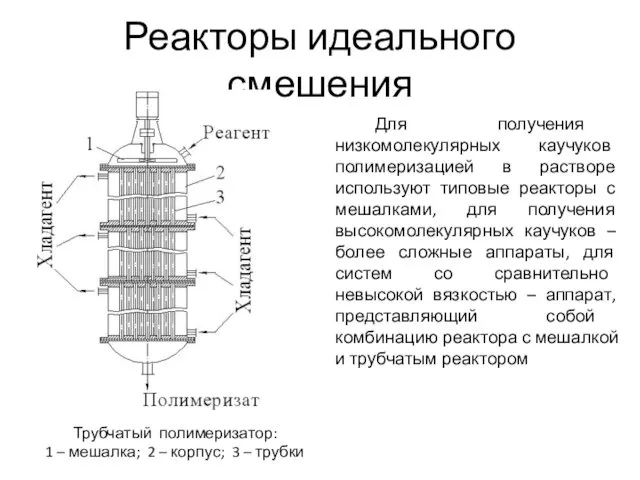

- 11. Реакторы идеального смешения Для получения низкомолекулярных каучуков полимеризацией в растворе используют типовые реакторы с мешалками, для

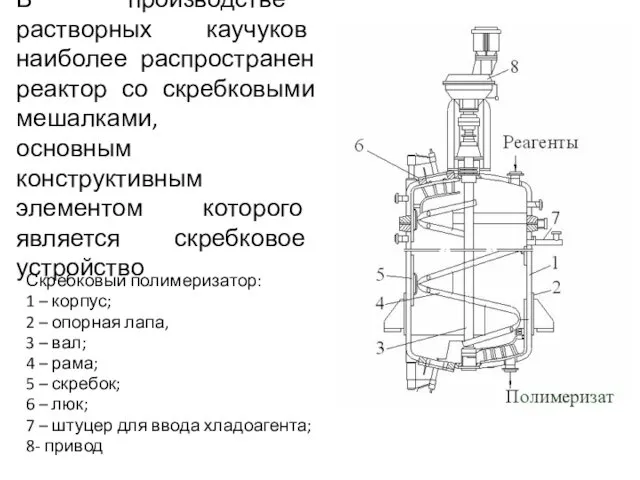

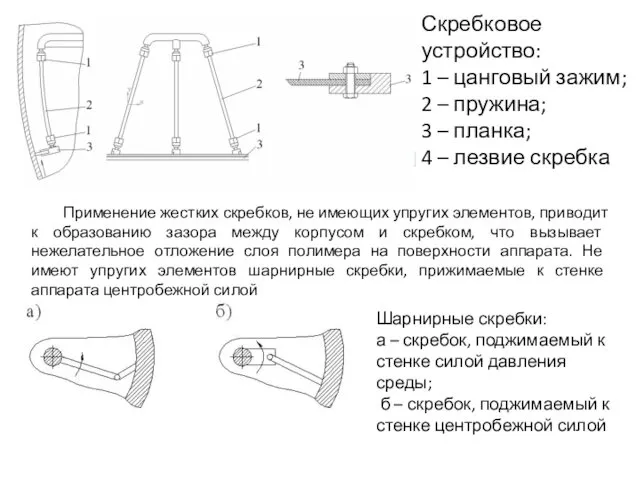

- 12. В производстве растворных каучуков наиболее распространен реактор со скребковыми мешалками, основным конструктивным элементом которого является скребковое

- 13. Скребковое устройство: 1 – цанговый зажим; 2 – пружина; 3 – планка; 4 – лезвие скребка

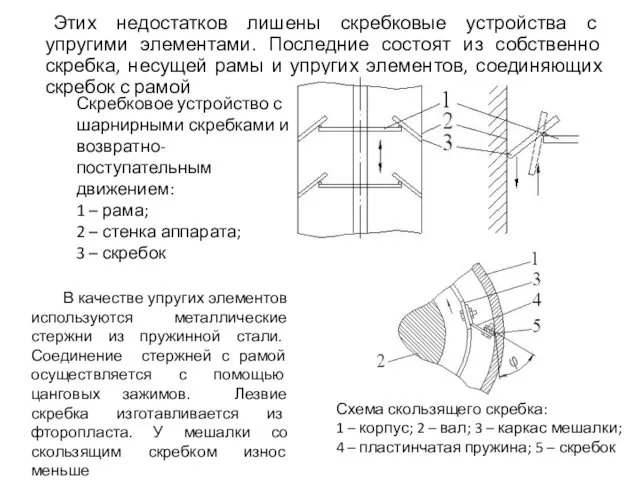

- 14. Этих недостатков лишены скребковые устройства с упругими элементами. Последние состоят из собственно скребка, несущей рамы и

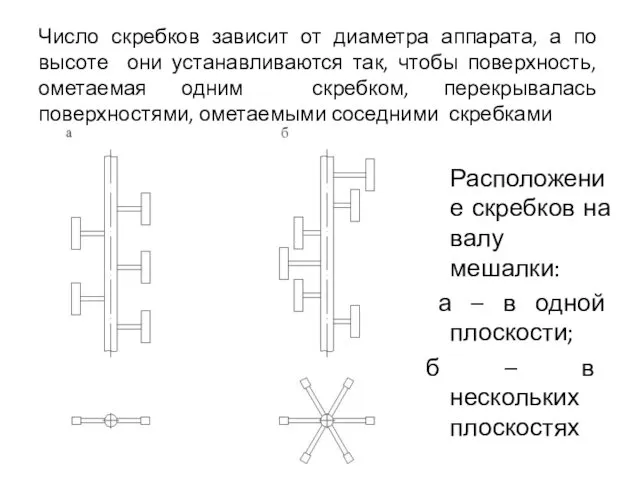

- 15. Число скребков зависит от диаметра аппарата, а по высоте они устанавливаются так, чтобы поверхность, ометаемая одним

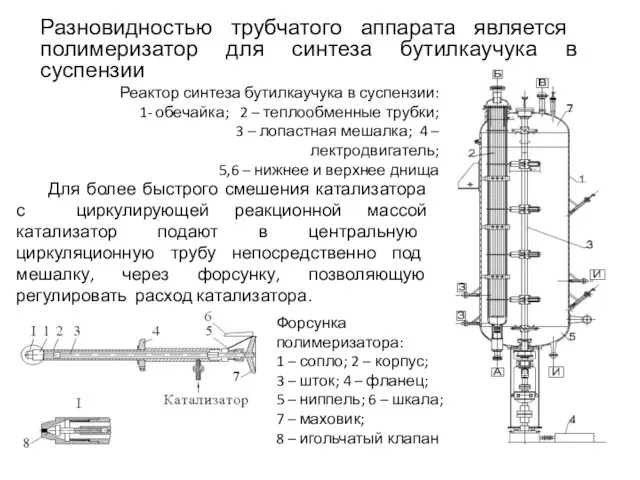

- 16. Разновидностью трубчатого аппарата является полимеризатор для синтеза бутилкаучука в суспензии Реактор синтеза бутилкаучука в суспензии: 1-

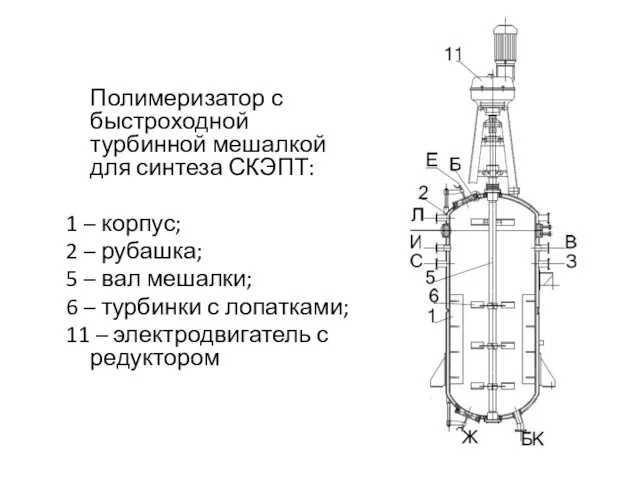

- 17. Полимеризатор с быстроходной турбинной мешалкой для синтеза СКЭПТ: 1 – корпус; 2 – рубашка; 5 –

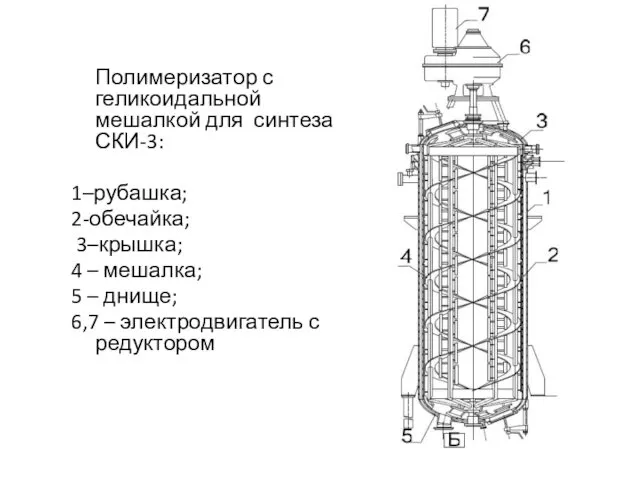

- 18. Полимеризатор с геликоидальной мешалкой для синтеза СКИ-3: 1–рубашка; 2-обечайка; 3–крышка; 4 – мешалка; 5 – днище;

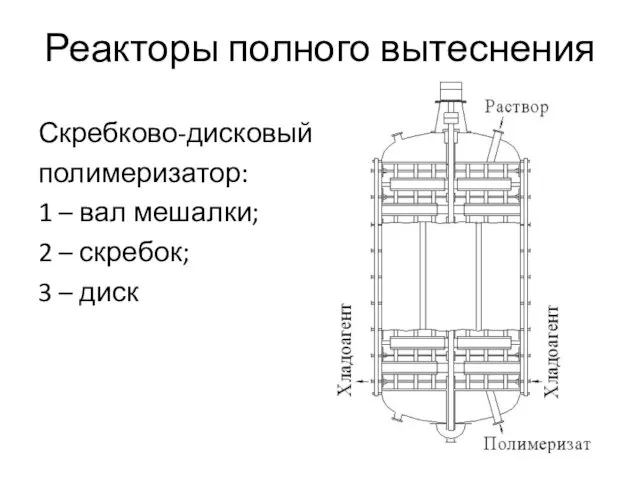

- 19. Реакторы полного вытеснения Скребково-дисковый полимеризатор: 1 – вал мешалки; 2 – скребок; 3 – диск

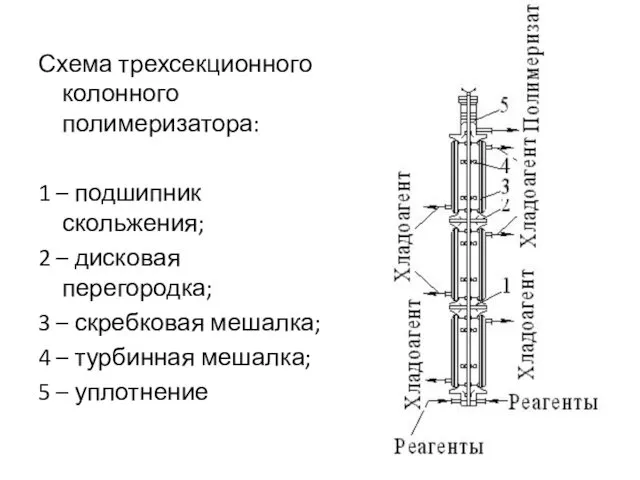

- 20. Схема трехсекционного колонного полимеризатора: 1 – подшипник скольжения; 2 – дисковая перегородка; 3 – скребковая мешалка;

- 21. Для полимеризации в растворе находят применение также ленточные и червячные полимеризаторы. Ленточный полимеризатор в качестве основного

- 22. Червячный полимеризатор

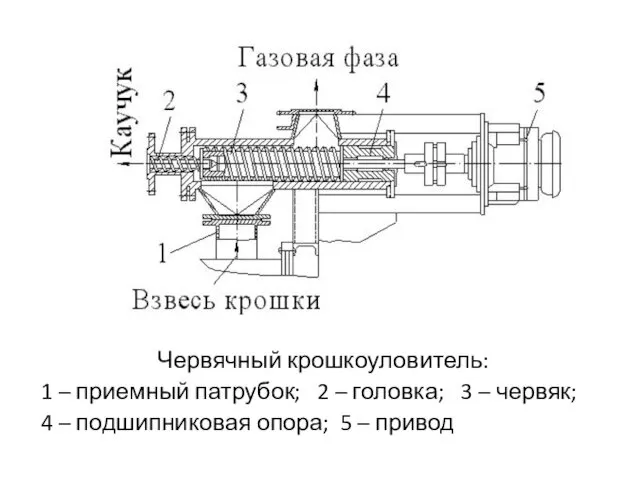

- 23. Червячный крошкоуловитель: 1 – приемный патрубок; 2 – головка; 3 – червяк; 4 – подшипниковая опора;

- 24. Реакторы для полимеризации в массе Наиболее распространенными аппаратами для полимеризации в массе являются автоклавы и шнековые

- 26. Скачать презентацию

Вклад ученых Казахстана в развитие органической химии

Вклад ученых Казахстана в развитие органической химии Metals

Metals Классификация нефтей и нефтепродуктов

Классификация нефтей и нефтепродуктов Гидролиз солей

Гидролиз солей Презентация Химический состав мороженного

Презентация Химический состав мороженного Квантовая механика- теоретическая основа современной химии

Квантовая механика- теоретическая основа современной химии Названия алканов

Названия алканов Обмен веществ и энергии в клетке

Обмен веществ и энергии в клетке Методы исследования наносистем и наноматериалов. Классификация физико-химических методов исследования

Методы исследования наносистем и наноматериалов. Классификация физико-химических методов исследования Железо, хром, марганец. Свойства, получение

Железо, хром, марганец. Свойства, получение Розв’язування задач і вправ з теми Алкани. 9 клас

Розв’язування задач і вправ з теми Алкани. 9 клас Алкалоиды природного происхождения

Алкалоиды природного происхождения II главная подгруппа ПС: Be, Mg, Ca, Sr, Ba, Ra

II главная подгруппа ПС: Be, Mg, Ca, Sr, Ba, Ra Тема: «Алкины»

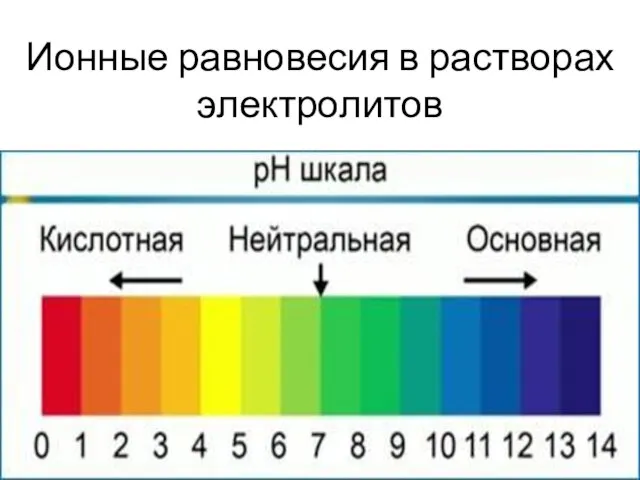

Тема: «Алкины» Ионные равновесия в растворах электролитов

Ионные равновесия в растворах электролитов Металлические стёкла (аморфные металлы)

Металлические стёкла (аморфные металлы) Алкины

Алкины Строение атома

Строение атома Презентация по Химии "Биохимия печени" - скачать смотреть

Презентация по Химии "Биохимия печени" - скачать смотреть  Нанохимия и нанотехнологии. Методы и средства исследования нанообъектов. (Лекция 3)

Нанохимия и нанотехнологии. Методы и средства исследования нанообъектов. (Лекция 3) Сера. Нахождение в природе. Химические свойства серы

Сера. Нахождение в природе. Химические свойства серы Anti-anxiety drugs

Anti-anxiety drugs Наноструктурные и нанокристаллические материалы

Наноструктурные и нанокристаллические материалы Серебро - химический элемент в периодической таблице с атомным номером 47. 8 класс

Серебро - химический элемент в периодической таблице с атомным номером 47. 8 класс Нефть и способы её переработки

Нефть и способы её переработки Именные реакции в органической химии

Именные реакции в органической химии Неоднородные системы (процессы и аппараты химической технологии, 8 лекция)

Неоднородные системы (процессы и аппараты химической технологии, 8 лекция) Вторичное квантование. Применение оболочечной модели. Метод Хартри - Фока

Вторичное квантование. Применение оболочечной модели. Метод Хартри - Фока