Анализ применения инструмента качества FMEA при отладке технологического процесса формования обшивки потолочного модуля

Содержание

- 2. Автомобильный кластер Санкт-Петербурга Сегодня Санкт-Петербург является ведущим в России центром автомобилестроения

- 3. Группа Антолин

- 4. Пример потолочного модуля

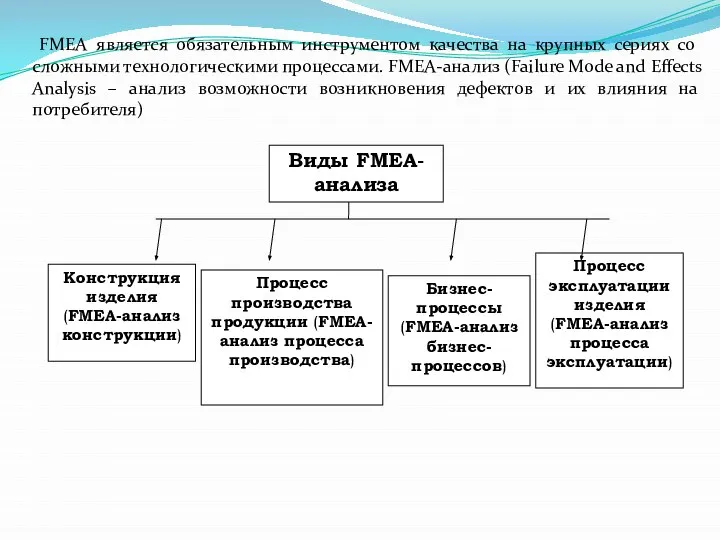

- 5. Виды FMEA-анализа Конструкция изделия (FMEA-анализ конструкции) Процесс производства продукции (FMEA-анализ процесса производства) Бизнес-процессы (FMEA-анализ бизнес-процессов) Процесс

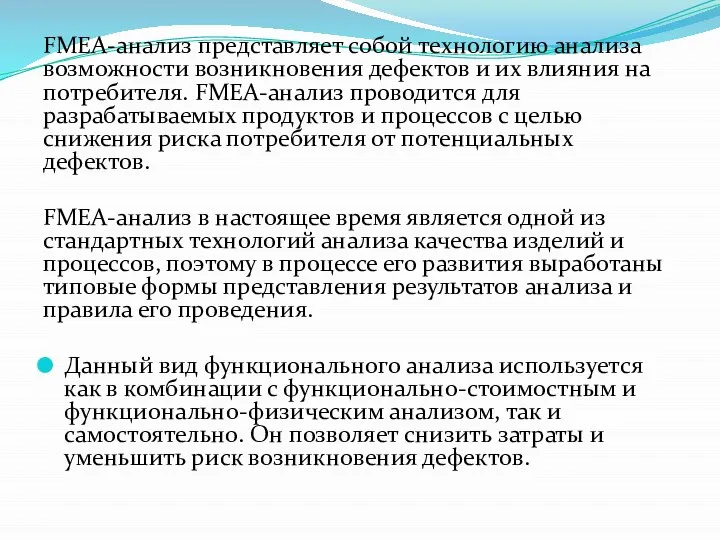

- 6. FMEA-анализ представляет собой технологию анализа возможности возникновения дефектов и их влияния на потребителя. FMEA-анализ проводится для

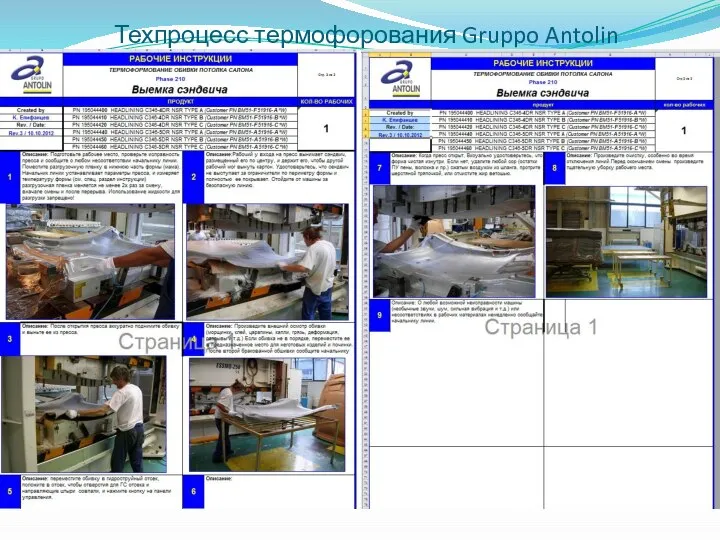

- 7. Техпроцесс термофорования Gruppo Antolin

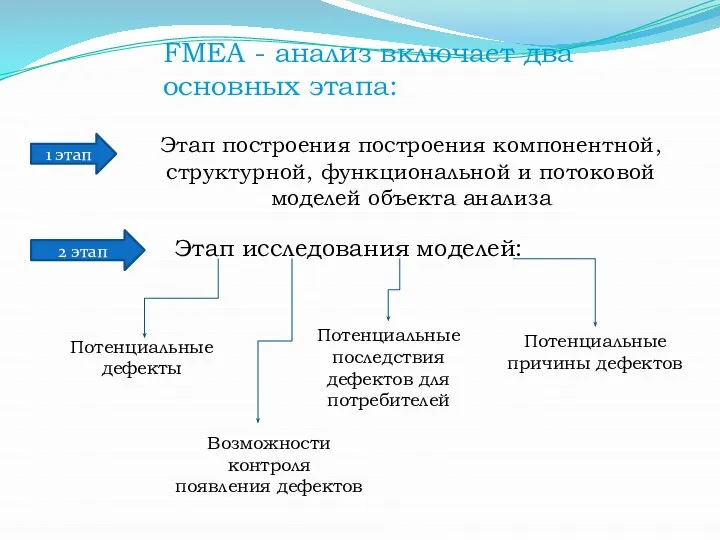

- 8. FMEA - анализ включает два основных этапа: Этап построения построения компонентной, структурной, функциональной и потоковой моделей

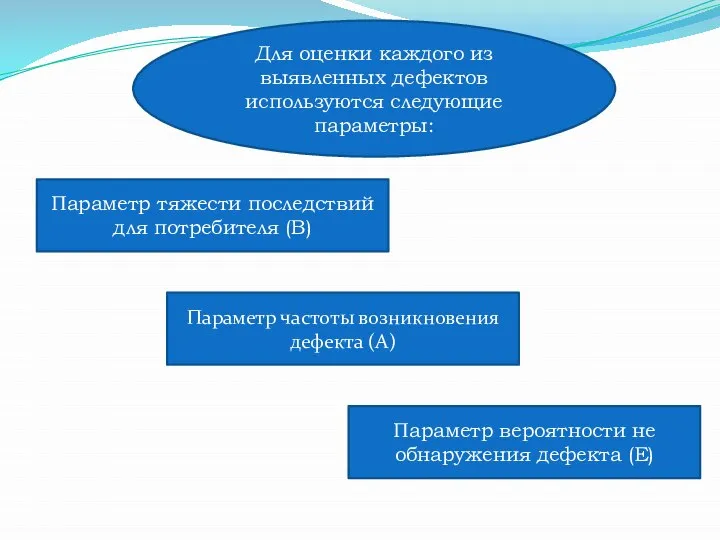

- 9. Параметр тяжести последствий для потребителя (В) Параметр частоты возникновения дефекта (А) Параметр вероятности не обнаружения дефекта

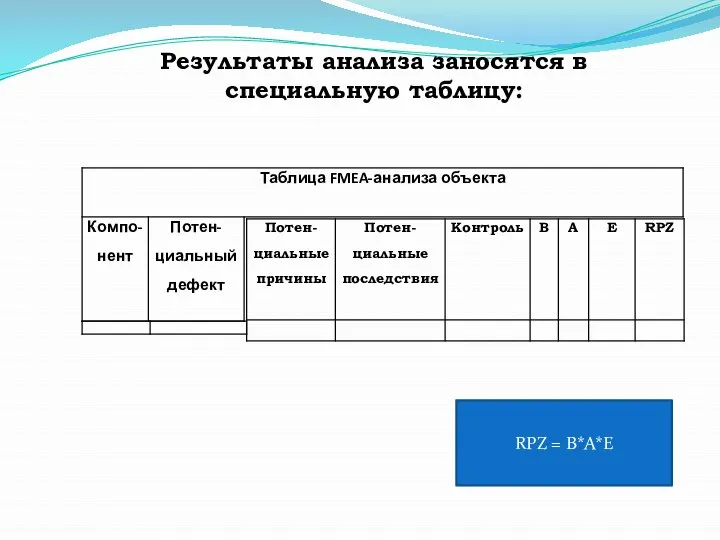

- 10. RPZ = B*A*E RPZ Параметр Риска потребителя Желательное значение: RPZ RPZ = [1;1000]

- 11. Результаты анализа заносятся в специальную таблицу: RPZ = B*A*E

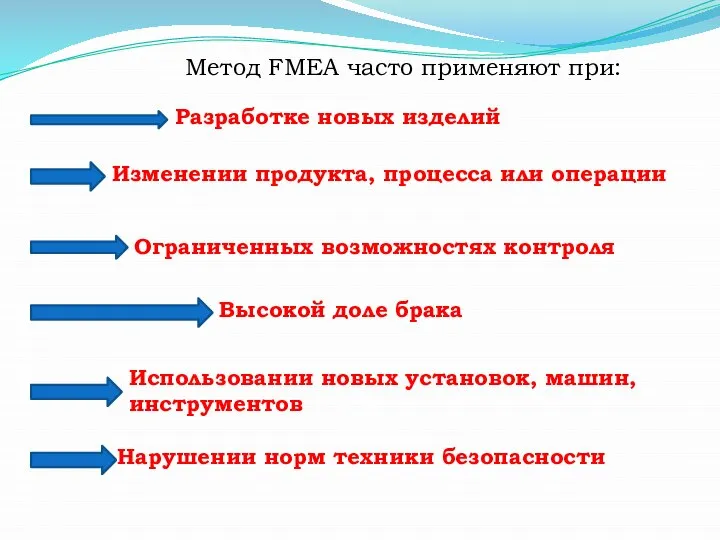

- 12. Метод FMEA часто применяют при: Разработке новых изделий Изменении продукта, процесса или операции Ограниченных возможностях контроля

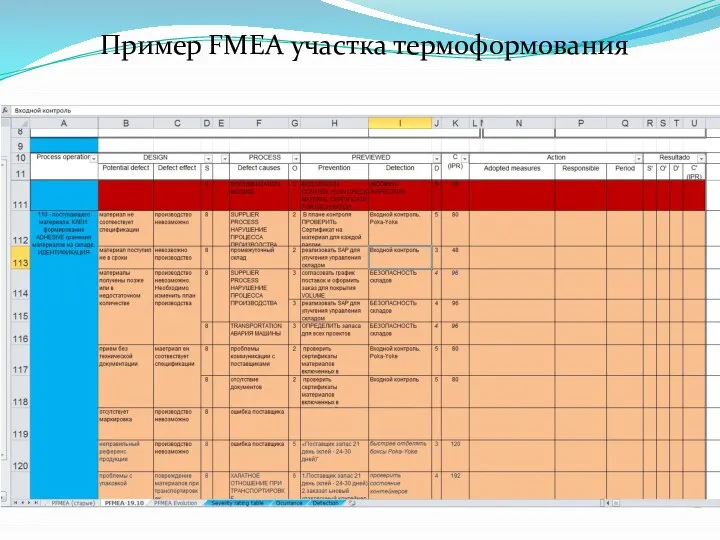

- 13. Пример FMEA участка термоформования

- 14. Инструменты группы Антолин Доставка материала; Хранение; Резка; Склеивание; Термоформование; Упаковка; Транспортировка.

- 15. Возможные проблемы Задержка материала в пути; Несоответствие материала спецификации; Несвоевременная поставка материала; Повреждение детали, неправильная геометрия

- 16. Причины возникновения Трудности с документами; Нарушение процесса доставки; Нарушение условий хранения; Ошибка оператора; Неправильная настройка инструмента;

- 17. Решения проблем Уведомление поставщика, отслеживание доставки, согласование графика поставок; Входной контроль; Разработка программы технического обслуживания; Контроль

- 19. Скачать презентацию

![RPZ = B*A*E RPZ Параметр Риска потребителя Желательное значение: RPZ RPZ = [1;1000]](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/683404/slide-9.jpg)

Воин – освободитель

Воин – освободитель Автомобильный туризм

Автомобильный туризм Таинство крещения

Таинство крещения Модернизация схемы релейной защиты У- 412, У-422, У-432

Модернизация схемы релейной защиты У- 412, У-422, У-432 Отчет по практике по предмету ПМ 03.01 Техническое обслуживание и ремонт компьютерных систем и комплексов

Отчет по практике по предмету ПМ 03.01 Техническое обслуживание и ремонт компьютерных систем и комплексов Разборка и сборка запорных устройств системы водоснабжения

Разборка и сборка запорных устройств системы водоснабжения Правовое положение представительств и филиалов иностранных юридических лиц в России

Правовое положение представительств и филиалов иностранных юридических лиц в России Ночной хлеб

Ночной хлеб TZS

TZS Сэндвич-панели поэлементной сборки

Сэндвич-панели поэлементной сборки Сольфеджио 5/8 тема урока : Подбор аккомпанемента с использованием изученных аккордов

Сольфеджио 5/8 тема урока : Подбор аккомпанемента с использованием изученных аккордов 20141211_prezentatsiya_metod_proektov_v_prepodavanii

20141211_prezentatsiya_metod_proektov_v_prepodavanii Механическая кулинарная обработка картофеля

Механическая кулинарная обработка картофеля Утро первого воскресного дня. Явление Христа женам-мироносицам. Вечер первого воскресного дня

Утро первого воскресного дня. Явление Христа женам-мироносицам. Вечер первого воскресного дня Мои первые друзья

Мои первые друзья Порядок проведения квалификационного экзамена. Закон О частной детективной и охранной деятельности в РФ

Порядок проведения квалификационного экзамена. Закон О частной детективной и охранной деятельности в РФ Машиностроительный комплекс (9 класс)

Машиностроительный комплекс (9 класс) Силовая цепь ВЛ-80с. Устройство и ремонт электровозов

Силовая цепь ВЛ-80с. Устройство и ремонт электровозов Транспортное средство велоквадро

Транспортное средство велоквадро Европа в эпоху раннего средневековья. Арабский халифат

Европа в эпоху раннего средневековья. Арабский халифат Ворк – викторина для тунеядцев

Ворк – викторина для тунеядцев Газотурбинные установки замкнутого цикла

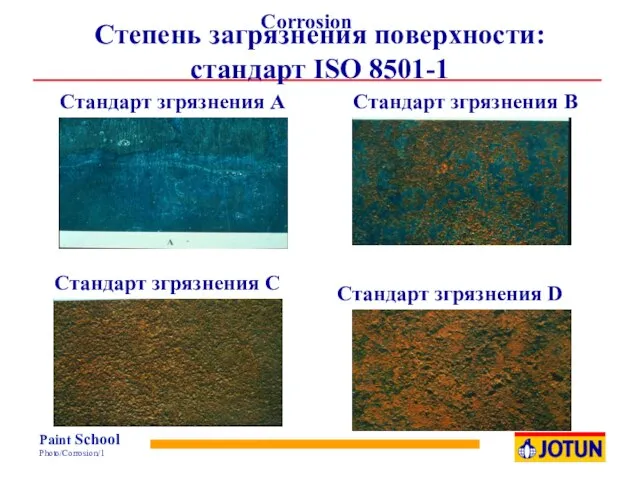

Газотурбинные установки замкнутого цикла Коррозия. Степень загрязнения поверхности. Стандарт ISO 8501-1

Коррозия. Степень загрязнения поверхности. Стандарт ISO 8501-1 Исследование профессионально-важных личностных качеств будущих специалистов рекламы и связей с общественностью

Исследование профессионально-важных личностных качеств будущих специалистов рекламы и связей с общественностью Презентация1

Презентация1 О ком говорится в стихотворении?

О ком говорится в стихотворении? Лесная промышленность России

Лесная промышленность России Управление проектами

Управление проектами