Комбинированный инструмент, применяемый при формообразовании отверстий с отбортовками под резьбу термическим сверлением

Содержание

- 2. Участники исследования Тема исследования: снижение осевой силы при термическом сверлении посредством применения комбинированного инструмента. 1.Пивцаева Марина

- 3. Цель и задачи исследования Цель исследования ‒ уменьшение деформации заготовки за счет снижения осевой силы в

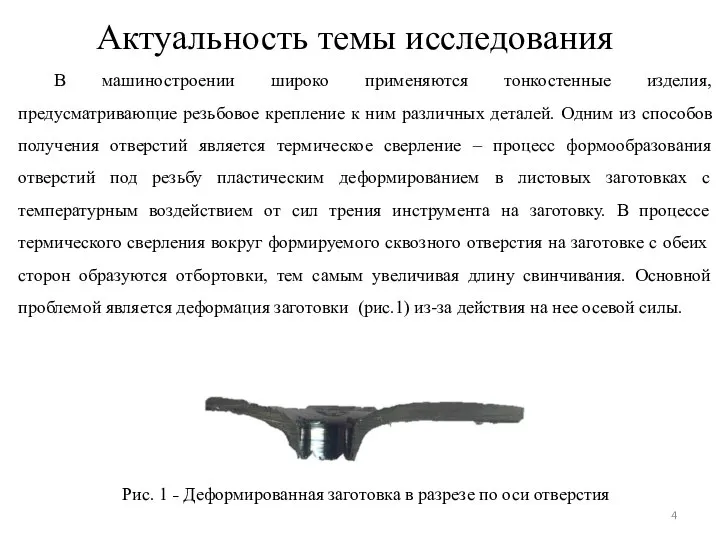

- 4. Актуальность темы исследования В машиностроении широко применяются тонкостенные изделия, предусматривающие резьбовое крепление к ним различных деталей.

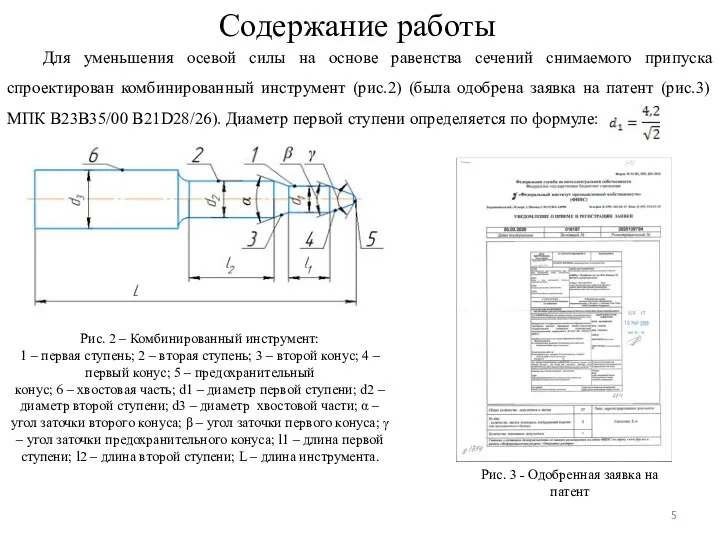

- 5. Содержание работы Для уменьшения осевой силы на основе равенства сечений снимаемого припуска спроектирован комбинированный инструмент (рис.2)

- 6. Для определения осевой силы при формообразовании отверстия под резьбу М5 изготовлен комбинированный инструмент (рис.4). Диаметр первой

- 7. Эксперименты (рис.5) проводились на вертикальном обрабатывающем центре Emco Concept Mill 300. В качестве заготовок использовались пластины

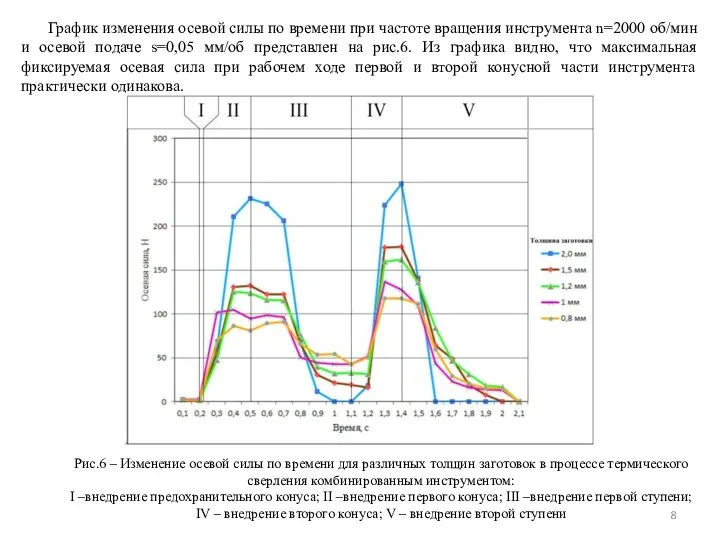

- 8. График изменения осевой силы по времени при частоте вращения инструмента n=2000 об/мин и осевой подаче s=0,05

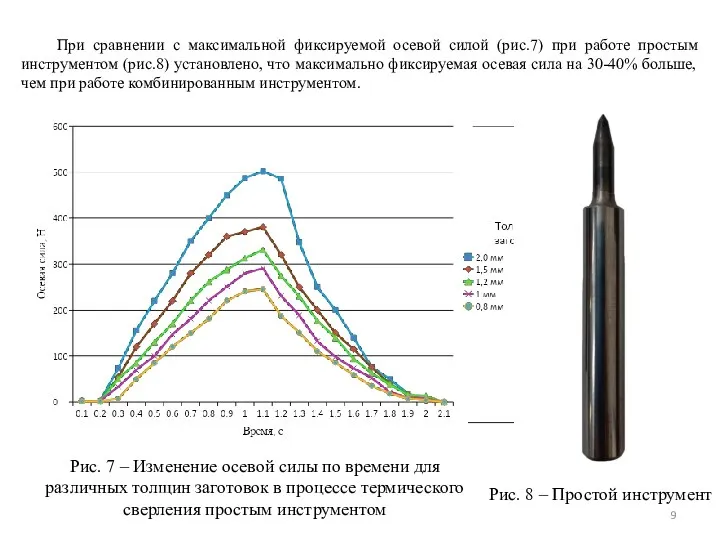

- 9. При сравнении с максимальной фиксируемой осевой силой (рис.7) при работе простым инструментом (рис.8) установлено, что максимально

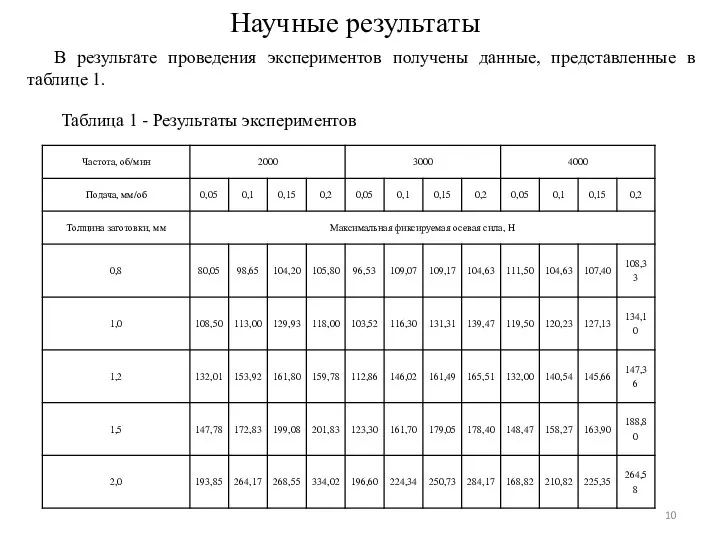

- 10. Научные результаты В результате проведения экспериментов получены данные, представленные в таблице 1. Таблица 1 - Результаты

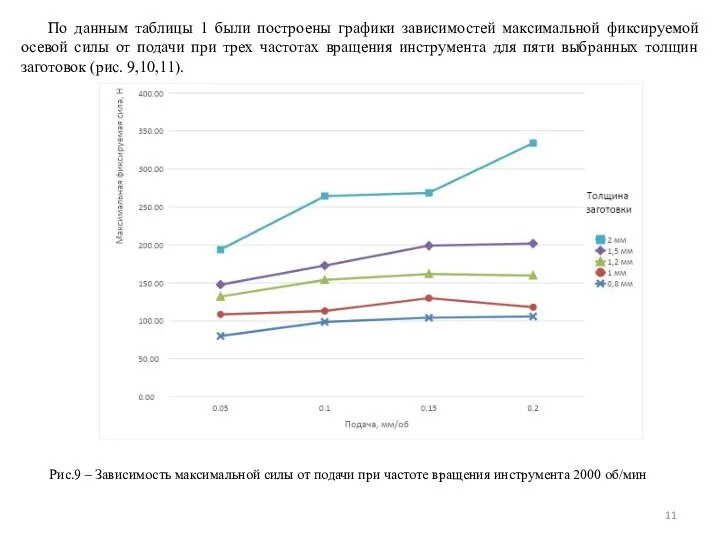

- 11. По данным таблицы 1 были построены графики зависимостей максимальной фиксируемой осевой силы от подачи при трех

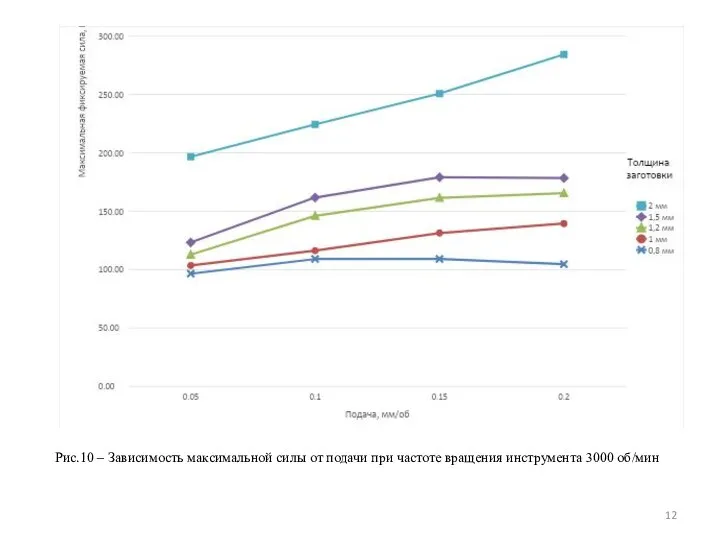

- 12. Рис.10 – Зависимость максимальной силы от подачи при частоте вращения инструмента 3000 об/мин

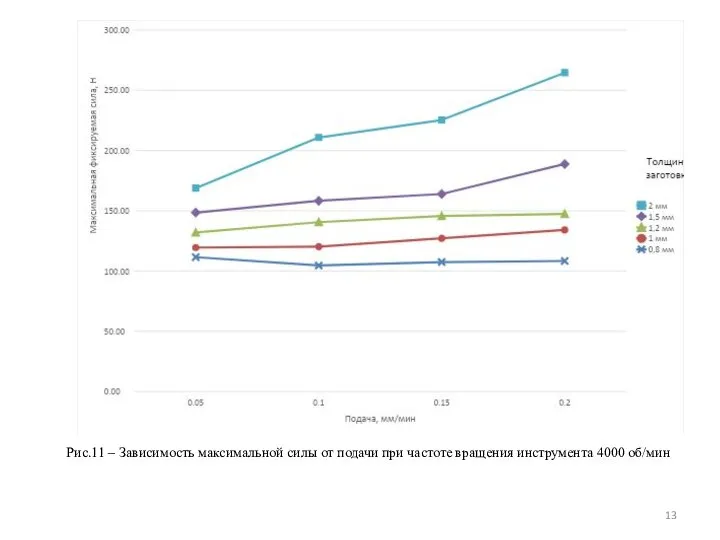

- 13. Рис.11 – Зависимость максимальной силы от подачи при частоте вращения инструмента 4000 об/мин

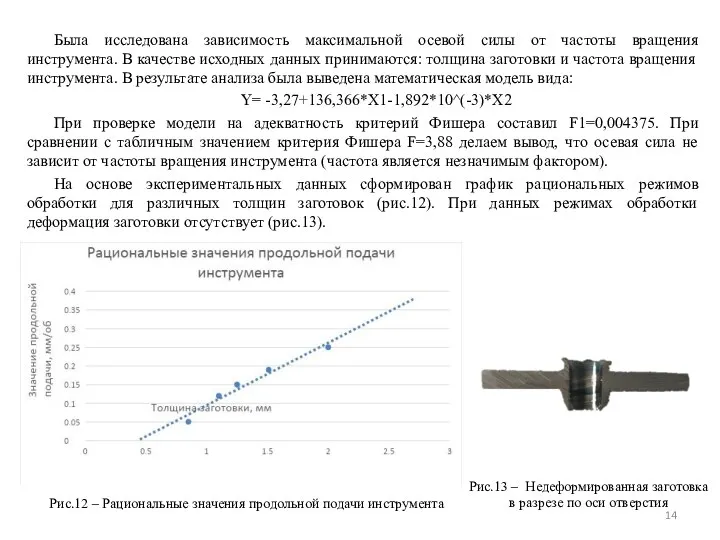

- 14. Была исследована зависимость максимальной осевой силы от частоты вращения инструмента. В качестве исходных данных принимаются: толщина

- 16. Скачать презентацию

Тенденции развития конструктивно-технологических решений при создании СБИС. (Лекция 1)

Тенденции развития конструктивно-технологических решений при создании СБИС. (Лекция 1) задание 2

задание 2 Ислам как мировая религия

Ислам как мировая религия Защищенная автоматизированная система

Защищенная автоматизированная система 20180126_deti_s_oop

20180126_deti_s_oop Железнодорожные пути необщего пользования

Железнодорожные пути необщего пользования Психология высшей школы

Психология высшей школы Легкая промышленность мира

Легкая промышленность мира 20151221_penie_v_zhizni_cheloveka_ili_kak_nauchitsya_pet

20151221_penie_v_zhizni_cheloveka_ili_kak_nauchitsya_pet Специализация геолога геолог-нефтяник

Специализация геолога геолог-нефтяник Соединения костей таза. Таз в целом. Соединение костей свободной нижней конечности

Соединения костей таза. Таз в целом. Соединение костей свободной нижней конечности Вотинцева^J Файзулина-ПСХ-2-2018 НБ

Вотинцева^J Файзулина-ПСХ-2-2018 НБ Измельчительно-режущее оборудование на предприятиях общественного питания

Измельчительно-режущее оборудование на предприятиях общественного питания Международный аэропорт Осло Гардермуэн

Международный аэропорт Осло Гардермуэн elets is a dream city

elets is a dream city Пришивание пуговиц

Пришивание пуговиц 20180920_5_klass_sravn_drobey

20180920_5_klass_sravn_drobey Круговорот веществ в природе

Круговорот веществ в природе Проект Музейная цифровая лаборатория

Проект Музейная цифровая лаборатория Сучасні технології зберігання і переробки яблук на харчові продукти

Сучасні технології зберігання і переробки яблук на харчові продукти Грехопадение. Жизнь отдельно от Бога

Грехопадение. Жизнь отдельно от Бога Вычислительные комплексы в расчетах строительных конструкций

Вычислительные комплексы в расчетах строительных конструкций Фестиваль Знатоки природы. Экосистема водоём

Фестиваль Знатоки природы. Экосистема водоём Lavy

Lavy Новая жизнь старой тетрадки

Новая жизнь старой тетрадки Battleship-Vocabulary

Battleship-Vocabulary Разработка информационной системы учёта почтовых отправлений

Разработка информационной системы учёта почтовых отправлений Дифференциация приставок и предлогов

Дифференциация приставок и предлогов