Содержание

- 2. Учебные вопросы: Оценка прочности металла 111 222 333

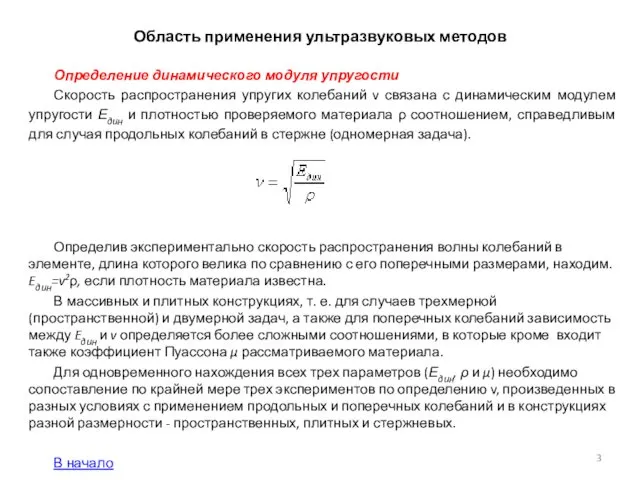

- 3. Область применения ультразвуковых методов Определение динамического модуля упругости Скорость распространения упругих колебаний v связана с динамическим

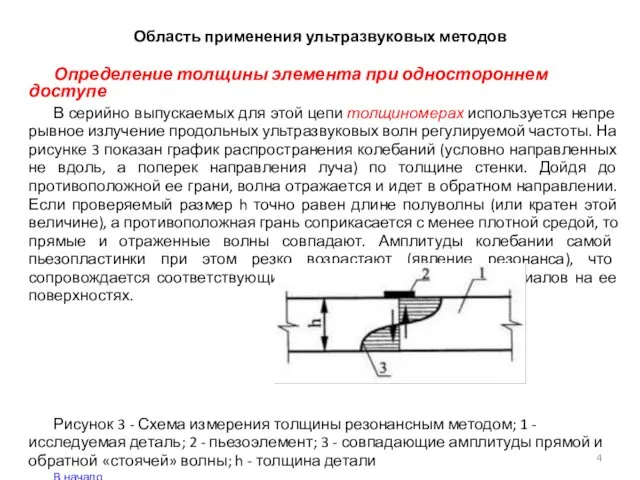

- 4. Область применения ультразвуковых методов Определение толщины элемента при одностороннем доступе В серийно выпускаемых для этой цепи

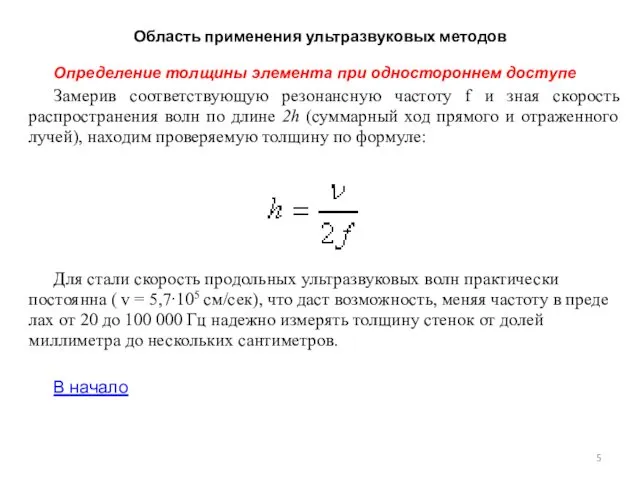

- 5. Область применения ультразвуковых методов Определение толщины элемента при одностороннем доступе Замерив соответствующую резонансную частоту f и

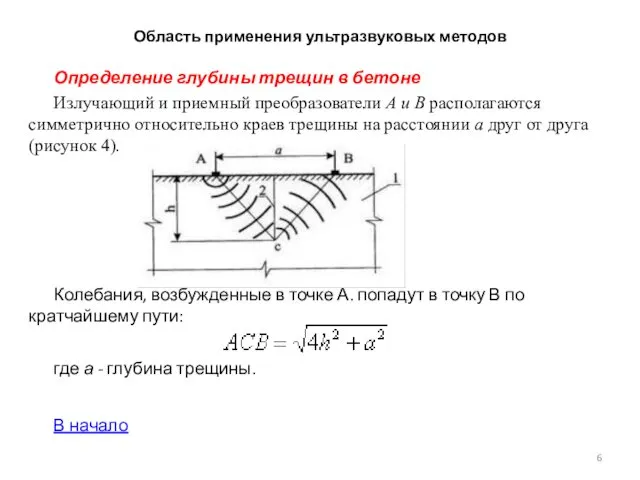

- 6. Область применения ультразвуковых методов Определение глубины трещин в бетоне Излучающий и приемный преобразователи А и В

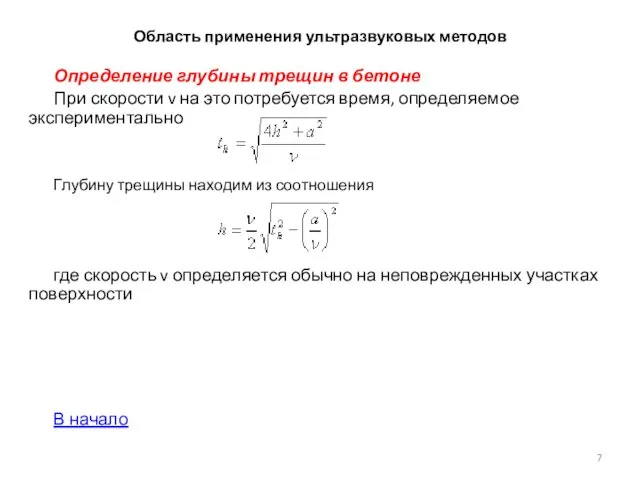

- 7. Область применения ультразвуковых методов Определение глубины трещин в бетоне При скорости v на это потребуется время,

- 8. Оценка прочности металла Прочность стали эксплуатируемых конструкций оценивают: по данным заводских сертификатов; по результатам лабораторных испытаний;

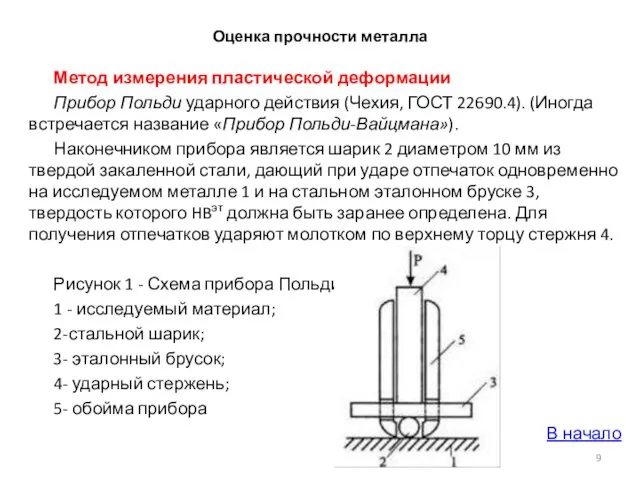

- 9. Оценка прочности металла Метод измерения пластической деформации Прибор Польди ударного действия (Чехия, ГОСТ 22690.4). (Иногда встречается

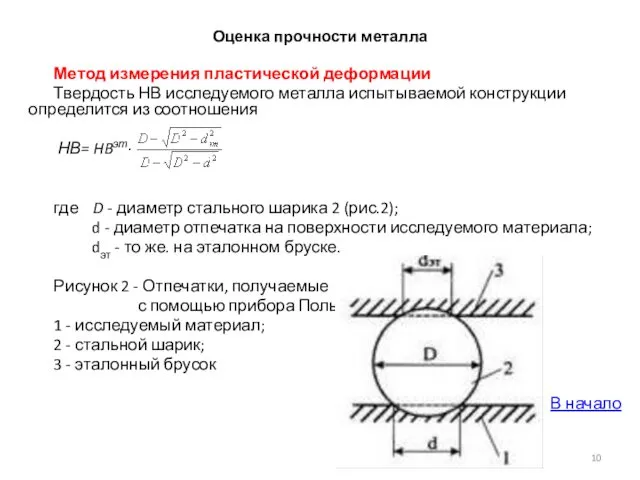

- 10. Оценка прочности металла Метод измерения пластической деформации Твердость НВ исследуемого металла испытываемой конструкции определится из соотношения

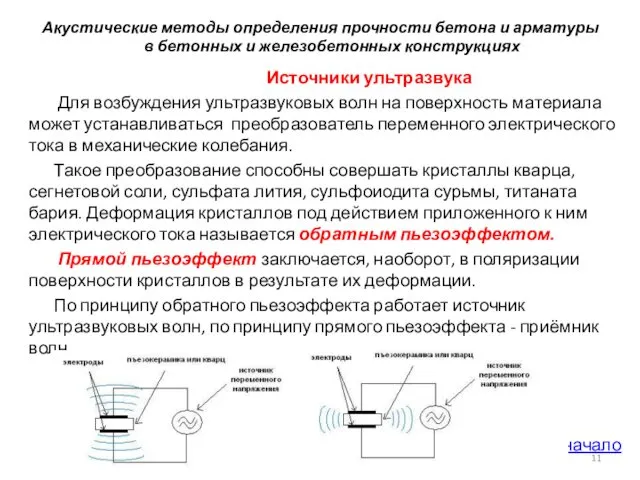

- 11. Акустические методы определения прочности бетона и арматуры в бетонных и железобетонных конструкциях Источники ультразвука Для возбуждения

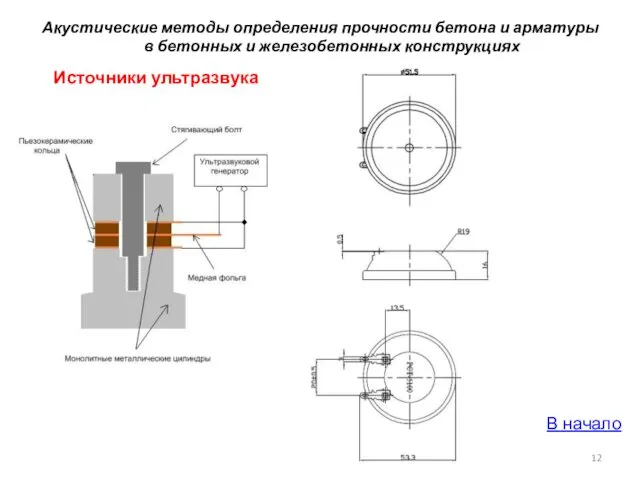

- 12. Акустические методы определения прочности бетона и арматуры в бетонных и железобетонных конструкциях Источники ультразвука В начало

- 13. Акустические методы определения прочности бетона и арматуры в бетонных и железобетонных конструкциях Источники ультразвука Существуют и

- 14. Акустические методы определения прочности бетона и арматуры в бетонных и железобетонных конструкциях Источники ультразвука Ультразвуковые приборы,

- 15. Акустические методы определения прочности бетона и арматуры в бетонных и железобетонных конструкциях Источники ультразвука Регистрация ультразвуковых

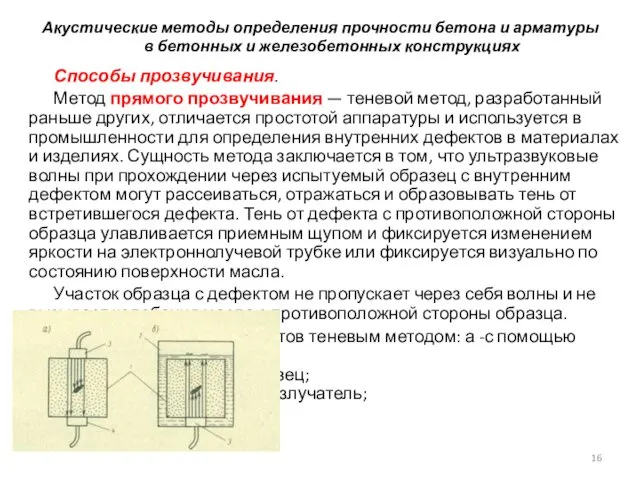

- 16. Акустические методы определения прочности бетона и арматуры в бетонных и железобетонных конструкциях Способы прозвучивания. Метод прямого

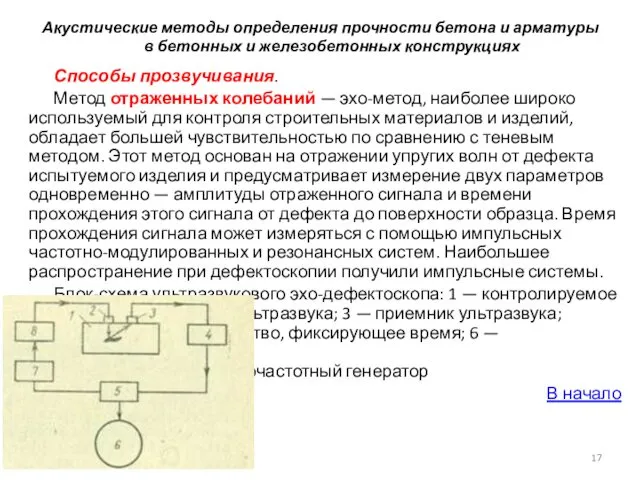

- 17. Акустические методы определения прочности бетона и арматуры в бетонных и железобетонных конструкциях Способы прозвучивания. Метод отраженных

- 18. Акустические методы определения прочности бетона и арматуры в бетонных и железобетонных конструкциях Способы прозвучивания В начало

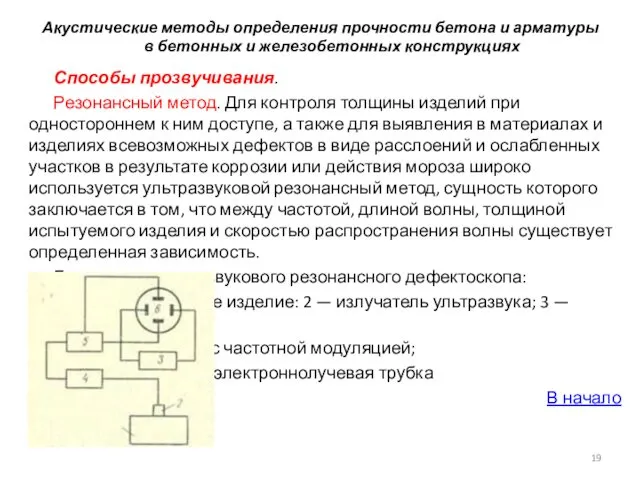

- 19. Акустические методы определения прочности бетона и арматуры в бетонных и железобетонных конструкциях Способы прозвучивания. Резонансный метод.

- 20. Акустические методы определения прочности бетона и арматуры в бетонных и железобетонных конструкциях Способы прозвучивания. Резонансный метод.

- 21. Акустические методы определения прочности бетона и арматуры в бетонных и железобетонных конструкциях Способы прозвучивания. Метод свободных

- 22. Акустические методы определения прочности бетона и арматуры в бетонных и железобетонных конструкциях Способы прозвучивания. Импедансный метод

- 23. Акустические методы определения прочности бетона и арматуры в бетонных и железобетонных конструкциях В начало

- 24. Акустические методы определения прочности бетона и арматуры в бетонных и железобетонных конструкциях Определение скорости звука. Чем

- 25. Акустические методы определения прочности бетона и арматуры в бетонных и железобетонных конструкциях Молоток Для приближённой оценки

- 27. Скачать презентацию

Что такое религия

Что такое религия Сретение Господне

Сретение Господне yiSportCamUSB使用手册

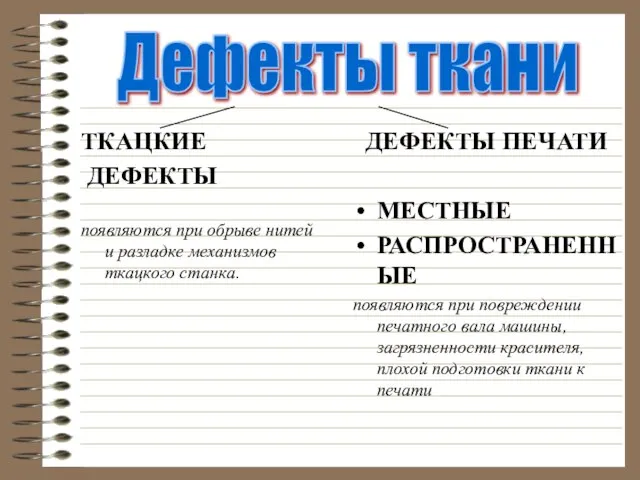

yiSportCamUSB使用手册 Ткацкие дефекты

Ткацкие дефекты 20170327_victory_monuments_of_mtsensk_land

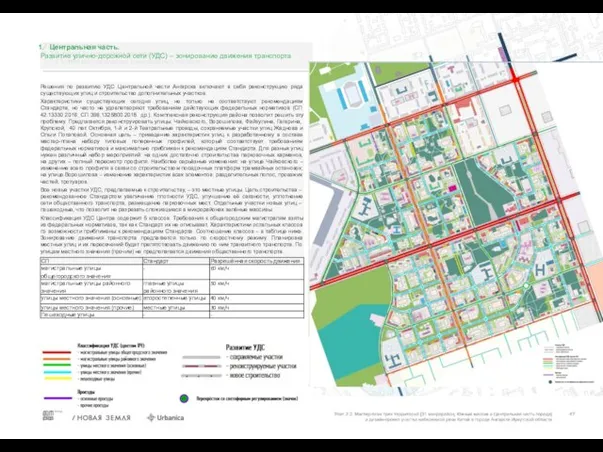

20170327_victory_monuments_of_mtsensk_land Транспорт. Развитие улично-дорожной сети (УДС) в Центральной части Ангарска

Транспорт. Развитие улично-дорожной сети (УДС) в Центральной части Ангарска Lirika_russkogo_roka

Lirika_russkogo_roka красоты первые цветы 2020 (2)

красоты первые цветы 2020 (2) Ознакомление с задачей в два действия

Ознакомление с задачей в два действия Лекция_6_муж_здоровье,_инсулинорезистентность

Лекция_6_муж_здоровье,_инсулинорезистентность урок_22

урок_22 Стандарты обслуживания магазинов ДНС

Стандарты обслуживания магазинов ДНС Russia template

Russia template Массовая культура

Массовая культура Древнерусская иконопись

Древнерусская иконопись городецкая резьба

городецкая резьба Работа с недвижимостью

Работа с недвижимостью Ремонт и монтаж систем отопления, водоснабжения и канализации

Ремонт и монтаж систем отопления, водоснабжения и канализации Виды работ по производственной практике

Виды работ по производственной практике БФ Допомога армії України

БФ Допомога армії України Англійські колонії в Північній Америці

Англійські колонії в Північній Америці Стеклянные изделия и стекло

Стеклянные изделия и стекло Автоблокировка. Блок-участок

Автоблокировка. Блок-участок Процесс технического обслуживания и ремонтов машиностроительного предприятия на основе систем автоматизации ТОиР

Процесс технического обслуживания и ремонтов машиностроительного предприятия на основе систем автоматизации ТОиР Сравнение инвестиционной привлекательности ПАО Роснефть и ПАО Башнефть

Сравнение инвестиционной привлекательности ПАО Роснефть и ПАО Башнефть Численное моделирование теплового состояния диска турбины высокого давления при модернизации турбореактивного двигателя

Численное моделирование теплового состояния диска турбины высокого давления при модернизации турбореактивного двигателя ЗАКРЕПЛЕНИЕ

ЗАКРЕПЛЕНИЕ Өсімдік майының түрлері және сапасына қойылатын талаптар

Өсімдік майының түрлері және сапасына қойылатын талаптар