- Главная

- Разное

- Способы очистки коксового газа, охлаждение. Компоновки улавливающих цехов, новые технологии

Содержание

- 2. Содержание 1. Схема материальных потоков цеха улавливания химических продуктов коксования 2. Очистка надсмольной воды от фусов

- 3. Надсмольная вода Дебензинация масла Сера или серная кислота смола Аммиачная вода Паро-аммиачная смесь Маточный раствор Сырые

- 4. 2. Очистка надсмольной воды от фусов и смолы Отстаивание надсмольной воды газосборникового цикла (барильетной воды) от

- 5. 3. Схема двухступенчатого охлаждения газа в АВОГ и ПГХ Применяемые на коксохимических предприятиях схемы охлаждения газа

- 6. 4.Получения сульфата аммония сатураторным способом Сущность процесса состоит в том, что дополнительно подогретый после нагнетателя коксовый

- 7. 5. Получения сульфата аммония по бессатураторному способу Применяется схема, в которой предусматривается установка двухступенчатого абсорбера для

- 8. 6. Способы улавливания бензольных углеводородов из коксового газа Температура газа после сульфатного отделения 55–60°С. Газ содержит

- 9. 7. Улавливания бензольных углеводородов поглотительным маслом На большинстве отечественных коксохимических заводов в качестве поглотителя для улавливания

- 10. 8. Выделение бензольных углеводородов из поглотительного масла Насыщенное бензольными углеводородами поглотительное масло из последнего по ходу

- 11. Технологическая схема десорбции сырого бензола: 1 – сепаратор; 2 – конденсатор; 3,6 –дефлегматоры; 4 – разделительная

- 12. Тестовые задания 1. Плотность средне каменноугольной смолы : 1010-1020 1180-1220 1250-1300 2. Температура газа после ПГХ:

- 14. Скачать презентацию

Содержание

1. Схема материальных потоков цеха улавливания химических продуктов коксования

2. Очистка надсмольной

Содержание

1. Схема материальных потоков цеха улавливания химических продуктов коксования

2. Очистка надсмольной

3. Схема двухступенчатого охлаждения газа в АВОГ и ПГХ

4.Получения сульфата аммония сатураторным способом

5. Получения сульфата аммония по бессатураторному способу

6. Способы улавливания бензольных углеводородов из коксового газа

7. Улавливания бензольных углеводородов поглотительным маслом

8. Выделение бензольных углеводородов из поглотительного масла

Тестовые задания

Надсмольная вода

Дебензинация

масла

Сера или серная кислота

смола

Аммиачная вода

Паро-аммиачная смесь

Маточный раствор

Сырые

пиридиновые основания

1.

Надсмольная вода

Дебензинация

масла

Сера или серная кислота

смола

Аммиачная вода

Паро-аммиачная смесь

Маточный раствор

Сырые

пиридиновые основания

1.

Охлаждение газа в газосборниках

Конденсат

Сепарация газа от конденсата в газосепараторах

Охлаждение газа в первичных газовых холодильниках

Охлаждение газа в ПГХ

Отсос газа газодувками

Улавливание аммиака

Конечное

охлаждение газа

Градирня

Сульфат аммония

Улавливание бензольных

углеводородов

Регенерация раствора насыщенного

сероводородом

Коксовый газ

Получение серы или серной кислоты

Улавливание сероводорода

Отстаивание конденсата в мехосветлителе

Конденсат

Аммиачно-обесфеноливающая установка

Пиридиновая установка

Отстаивание смолы в мехосветлителе

Фусы

Обесфеноленная вода

Смола

Смола в

смолоразгонку

Шлам

Сырой

бензол

масло

К содержанию

2. Очистка надсмольной воды от фусов и смолы

Отстаивание надсмольной воды газосборникового

2. Очистка надсмольной воды от фусов и смолы

Отстаивание надсмольной воды газосборникового

Разделение жидкой смеси основано на различии плотностей её компонентов и происходит под действием сил тяжести. Надсмольная вода с растворёнными в ней солями аммония и другими примесями имеет плотность 1020 – 1050 кг/м3, смола 1160 – 1220 кг/м3, а фусы до 1300 кг/м3. Процесс разделения осуществляется в механизированных осветлителях.

Скорость осаждения фусов зависит от вязкости смолы и, следовательно от температуры среды в осветлителе. С этой целью днище и нижнюю часть корпуса его обогревают с помощью паровых змеевиков (в цехе улавливания №3 – надсмольная вода в днище).

Для разделения газового конденсата, образующегося в первичных газовых холодильниках, применяются отстойники – вертикальные цилиндрические ёмкости, снабжённые штуцерами для ввода жидкой смеси в среднюю часть и вывода осветлённой аммиачной воды сверху, а смолы – снизу через регулятор уровня раздела.

Следует также отметить, что газовый конденсат, образующийся в холодильниках с горизонтальными трубами, содержит больше летучих солей аммония, чем конденсат из холодильников с вертикальными трубами. Это объясняется большим временем пребывания конденсата в холодильниках с горизонтальными трубами и меньшей температурой его на выходе.

К содержанию

3. Схема двухступенчатого охлаждения газа в АВОГ и ПГХ

Применяемые на коксохимических

3. Схема двухступенчатого охлаждения газа в АВОГ и ПГХ

Применяемые на коксохимических

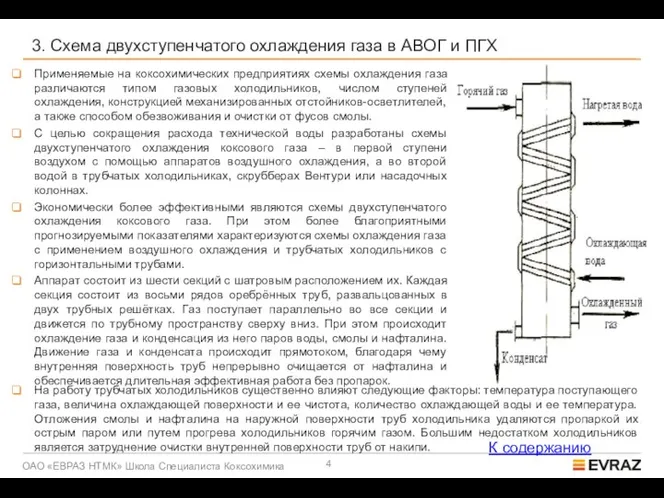

С целью сокращения расхода технической воды разработаны схемы двухступенчатого охлаждения коксового газа – в первой ступени воздухом с помощью аппаратов воздушного охлаждения, а во второй водой в трубчатых холодильниках, скрубберах Вентури или насадочных колоннах.

Экономически более эффективными являются схемы двухступенчатого охлаждения коксового газа. При этом более благоприятными прогнозируемыми показателями характеризуются схемы охлаждения газа с применением воздушного охлаждения и трубчатых холодильников с горизонтальными трубами.

Аппарат состоит из шести секций с шатровым расположением их. Каждая секция состоит из восьми рядов оребрённых труб, развальцованных в двух трубных решётках. Газ поступает параллельно во все секции и движется по трубному пространству сверху вниз. При этом происходит охлаждение газа и конденсация из него паров воды, смолы и нафталина. Движение газа и конденсата происходит прямотоком, благодаря чему внутренняя поверхность труб непрерывно очищается от нафталина и обеспечивается длительная эффективная работа без пропарок.

На работу трубчатых холодильников существенно влияют следующие факторы: температура поступающего газа, величина охлаждающей поверхности и ее чистота, количество охлаждающей воды и ее температура. Отложения смолы и нафталина на наружной поверхности труб холодильника удаляются пропаркой их острым паром или путем прогрева холодильников горячим газом. Большим недостатком холодильников является затруднение очистки внутренней поверхности труб от накипи.

К содержанию

4.Получения сульфата аммония сатураторным способом

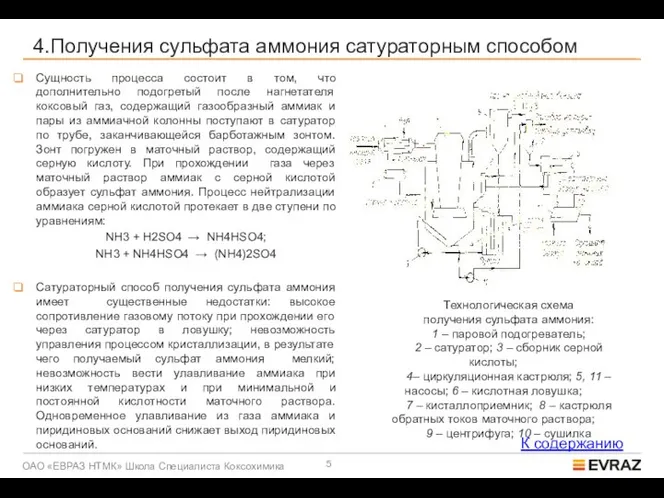

Сущность процесса состоит в том, что дополнительно

4.Получения сульфата аммония сатураторным способом

Сущность процесса состоит в том, что дополнительно

NH3 + H2SO4 → NH4HSO4;

NH3 + NH4HSО4 → (NH4)2SO4

Сатураторный способ получения сульфата аммония имеет существенные недостатки: высокое сопротивление газовому потоку при прохождении его через сатуратор в ловушку; невозможность управления процессом кристаллизации, в результате чего получаемый сульфат аммония мелкий; невозможность вести улавливание аммиака при низких температурах и при минимальной и постоянной кислотности маточного раствора. Одновременное улавливание из газа аммиака и пиридиновых оснований снижает выход пиридиновых оснований.

Технологическая схема

получения сульфата аммония:

1 – паровой подогреватель;

2 – сатуратор; 3 – сборник серной кислоты;

4– циркуляционная кастрюля; 5, 11 – насосы; 6 – кислотная ловушка;

7 – кисталлоприемник; 8 – кастрюля обратных токов маточного раствора;

9 – центрифуга; 10 – сушилка

К содержанию

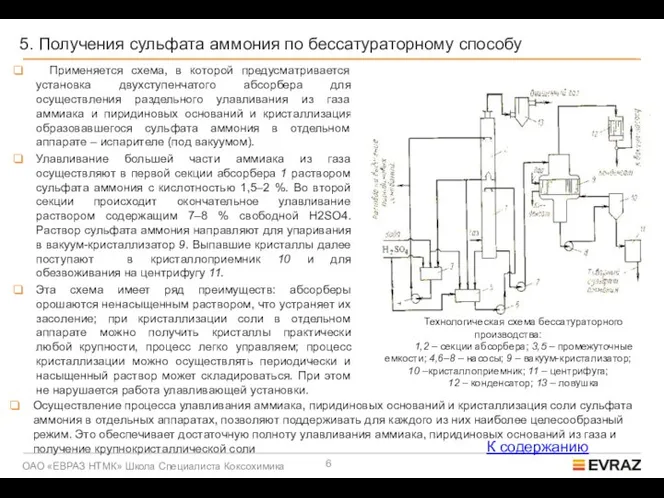

5. Получения сульфата аммония по бессатураторному способу

Применяется схема, в

5. Получения сульфата аммония по бессатураторному способу

Применяется схема, в

Улавливание большей части аммиака из газа осуществляют в первой секции абсорбера 1 раствором сульфата аммония с кислотностью 1,5–2 %. Во второй секции происходит окончательное улавливание раствором содержащим 7–8 % свободной H2SO4. Раствор сульфата аммония направляют для упаривания в вакуум-кристаллизатор 9. Выпавшие кристаллы далее поступают в кристаллоприемник 10 и для обезвоживания на центрифугу 11.

Эта схема имеет ряд преимуществ: абсорберы орошаются ненасыщенным раствором, что устраняет их засоление; при кристаллизации соли в отдельном аппарате можно получить кристаллы практически любой крупности, процесс легко управляем; процесс кристаллизации можно осуществлять периодически и насыщенный раствор может складироваться. При этом не нарушается работа улавливающей установки.

Технологическая схема бессатураторного производства:

1,2 – секции абсорбера; 3,5 – промежуточные емкости; 4,6–8 – насосы; 9 – вакуум-кристализатор;

10 –кристаллоприемник; 11 – центрифуга;

12 – конденсатор; 13 – ловушка

Осуществление процесса улавливания аммиака, пиридиновых оснований и кристаллизация соли сульфата аммония в отдельных аппаратах, позволяют поддерживать для каждого из них наиболее целесообразный режим. Это обеспечивает достаточную полноту улавливания аммиака, пиридиновых оснований из газа и получение крупнокристаллической соли

К содержанию

6. Способы улавливания бензольных углеводородов из коксового газа

Температура газа после сульфатного

6. Способы улавливания бензольных углеводородов из коксового газа

Температура газа после сульфатного

Охлаждение газа производится оборотной технической водой, находящейся в замкнутом цикле холодильник–отстойник – градирня – насос – холодильник.(цикл открытого типа)

В также используется схема закрытого типа, где оборотная вода(охлаждающая и очищающая коксовый газ ) охлаждается технической водой в теплообменных аппаратах закрытого типа

Охлажденная в градирне 4 техническая вода с температурой 20–25 °С насосом 6 подается на верхнюю газовую часть холодильника 1 и охлаждает идущий противотоком коксовый газ. При охлаждении газа из него одновременно с конденсацией содержащихся в нем водяных паров вымываются кристаллы нафталина. Выделяемый из газа нафталин вместе с водой стекает по центральной трубе (или боковой) в нижнюю часть холодильника 2, служащую промывателем.

Схема конечного охлаждения газа

с экстрагированием нафталина из воды смолой:

1 – верхняя газовая часть холодильник; 2 – нижняя часть

холодильника (промыватель); 3 – отстойник; 4 – градирня

К содержанию

7. Улавливания бензольных углеводородов поглотительным маслом

На большинстве отечественных коксохимических заводов

7. Улавливания бензольных углеводородов поглотительным маслом

На большинстве отечественных коксохимических заводов

В качестве каменноугольного поглотительного масла применяют фракцию каменноугольной смолы, выкипающую в пределах 230–300 °С. Для использования указанной фракции, в качестве поглотителя сырого бензола, она предварительно подвергается химической очистке для удаления фенолов и пиридиновых оснований.

Процесс абсорбции бензольных углеводородов из коксового газа, как и любой абсорбционной процесс связан с рядом факторов:

Содержание бензольных углеводородов в коксовом газе

Температура улавливания

Концентрация бензольных углеводородов в поглотительном масле

Молекулярная масса поглотителя

Поверхность орошения

Улавливание бензольных углеводородов из коксового газа поглотительными маслами осуществляется в скрубберах, устанавливаемых по газовой трассе после конечных холодильников.

Типовая технологическая схема скрубберного отделения предусматривает установку на линии газового потока одной очереди трех скрубберов, в которых полностью соблюден принцип противотока газа и поглотителя.

Пройдя последовательно все скрубберы, поглотительное масло насыщается бензольными углеводородами и из нижней части первого по ходу газа скруббера поступает в сборник обезбензоленного масла, откуда насосом подается в бензольно-дистилляционное отделение для десорбции из него бензольных углеводородов.

К содержанию

8. Выделение бензольных углеводородов из поглотительного масла

Насыщенное бензольными углеводородами поглотительное масло

8. Выделение бензольных углеводородов из поглотительного масла

Насыщенное бензольными углеводородами поглотительное масло

Пары бензольных углеводородов, легких погонов поглотительного масла и воды с верхней тарелки дистилляционной колонны 10 поступают в межтрубное пространство паромаслянного теплообменника (дефлегматора) 6.

Пары сырого бензола и неконденсировавшиеся пары воды из верхней части паромаслянного теплообменника 6 поступают вниз верхней ректификационной части разделительной колонны 4, в которой смесь бензольных углеводородов разделяются на две составляющие: легкую – первый сырой бензол (Б-1) и тяжелую – второй сырой бензол (Б-2).

Пары легкого бензола и неконденсировавшаяся часть паров воды из верхней части разделительной колонны 4 отводится в конденсатор-холодильник 2, из которого конденсат стекает в сепаратор 1. Сепараторная вода из сепаратора 1 направляется в канализацию фенольных вод

Для восстановления поглотительных свойств масло, находящееся в обороте, непрерывно подвергают регенерации. С этой целью небольшая часть масла (около 1,0 %) с одной из верхних тарелок дистилляционной колонны 10 отводится в регенератор 11, где оно нагревается глухим паром до 160–170 °С и продувается большим количеством острого пара. Масло при этом испаряется и вместе с водяным паром поступает в нижнюю часть колонны 10, а неиспарившиеся полимеры и высококипящие погоны масла удаляются в сборник для полимеров.

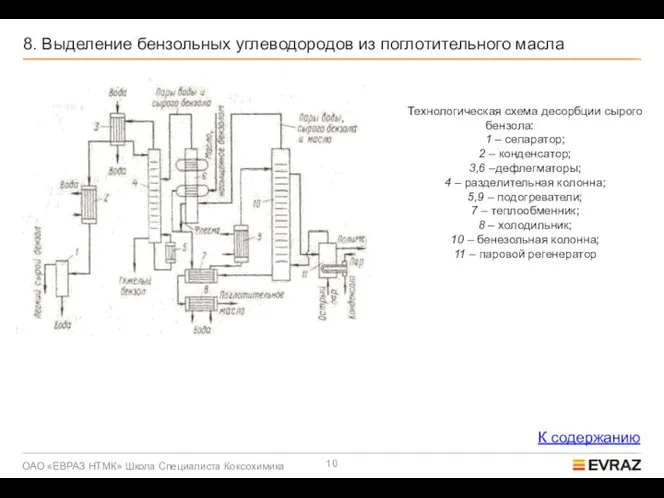

Технологическая схема десорбции сырого бензола:

1 – сепаратор;

2 – конденсатор;

3,6

Технологическая схема десорбции сырого бензола:

1 – сепаратор;

2 – конденсатор;

3,6

4 – разделительная колонна;

5,9 – подогреватели;

7 – теплообменник;

8 – холодильник;

10 – бенезольная колонна;

11 – паровой регенератор

8. Выделение бензольных углеводородов из поглотительного масла

К содержанию

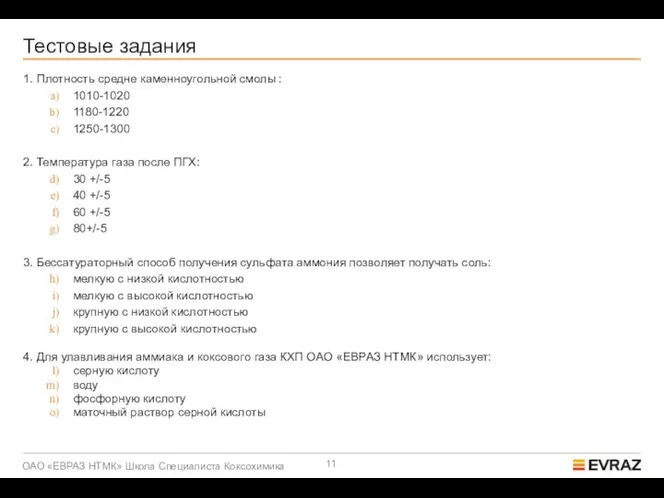

Тестовые задания

1. Плотность средне каменноугольной смолы :

1010-1020

1180-1220

1250-1300

2. Температура газа после ПГХ:

30

Тестовые задания

1. Плотность средне каменноугольной смолы :

1010-1020

1180-1220

1250-1300

2. Температура газа после ПГХ:

30

40 +/-5

60 +/-5

80+/-5

3. Бессатураторный способ получения сульфата аммония позволяет получать соль:

мелкую с низкой кислотностью

мелкую с высокой кислотностью

крупную с низкой кислотностью

крупную с высокой кислотностью

4. Для улавливания аммиака и коксового газа КХП ОАО «ЕВРАЗ НТМК» использует:

серную кислоту

воду

фосфорную кислоту

маточный раствор серной кислоты

Портрет современного ученого

Портрет современного ученого Строение и содержание ландшафтной архитектуры

Строение и содержание ландшафтной архитектуры New Microsoft PowerPoint Presentation

New Microsoft PowerPoint Presentation 9_klass_07_09_2022

9_klass_07_09_2022 День белых журавлей

День белых журавлей 20180707_urok_3_slozhenie_drobey_s_raznymi_znamenatelyami_3

20180707_urok_3_slozhenie_drobey_s_raznymi_znamenatelyami_3 Немецкий народ

Немецкий народ Домовый храм святителя Тихона, патриарха Московского и всея России в г. Череповце

Домовый храм святителя Тихона, патриарха Московского и всея России в г. Череповце WFM Henkilöstöportaali

WFM Henkilöstöportaali Методы восстановления вредных примесей в продуктах сгорания

Методы восстановления вредных примесей в продуктах сгорания Оргтехника и основные средства связи

Оргтехника и основные средства связи Игра - тренажёр Словарные слова

Игра - тренажёр Словарные слова малая родина

малая родина 20180113_dm_7_dlina_okruzhnosti_i_ploshchad_kruga

20180113_dm_7_dlina_okruzhnosti_i_ploshchad_kruga Ученики-Методика_IF-Асауляк-2020-001

Ученики-Методика_IF-Асауляк-2020-001 Удосконалення роботи станції Ф в умовах реформування залізниць України

Удосконалення роботи станції Ф в умовах реформування залізниць України Современный манипулятор газа

Современный манипулятор газа Фотосъёмка промышленного и индустриального пейзажей

Фотосъёмка промышленного и индустриального пейзажей Расчет отходов и потерь сырья и пищевых продуктов при производстве продукции общественного питания. Урок 12

Расчет отходов и потерь сырья и пищевых продуктов при производстве продукции общественного питания. Урок 12 Системный анализ технологических операций ТПШИ

Системный анализ технологических операций ТПШИ Отказы в колонне стабилизации бензина установки кат-крекинга

Отказы в колонне стабилизации бензина установки кат-крекинга Анализ алгоритмов и разработка модуля формирования наградных и сопутствующих документов для конкурсных мероприятий

Анализ алгоритмов и разработка модуля формирования наградных и сопутствующих документов для конкурсных мероприятий Игры и упражнения для речевого развития (1)

Игры и упражнения для речевого развития (1) 20111014_1_klass_osen_v_muzyke

20111014_1_klass_osen_v_muzyke Областная патриотическая акция Вахта памяти Направление История одного экспоната школьного музея

Областная патриотическая акция Вахта памяти Направление История одного экспоната школьного музея Проект по технологии Обоженные настенные часы

Проект по технологии Обоженные настенные часы День учителя. История праздника

День учителя. История праздника композиция

композиция